多层纳米TiN-Al-Ag涂层的摩擦性能研究*

2021-12-29赵一舟林诗翔唐正强

土 旗,赵一舟,林诗翔,唐正强

(贵州大学机械工程学院,贵阳 550025)

0 引言

航空航天由于其苛刻的使用环境常常要求连接元器件具有优异的摩擦磨损性能,在此基础上开发了许多的表面处理技术手段,例如表面硬化、表面涂层及表面改性[1-2]。其中,可以根据不同的工况设计不同的表面涂层,如常规掺杂混合涂层、多层纳米涂层、梯度涂层等。此外,可以根据不同的要求添加混合相来改善其韧性、硬度、强度等性能,相较于单层涂层,多层纳米涂层可调控涂层内应力,并且在一定条件下,将会产生超晶格现象,增强涂层硬度[3]。同时,多层纳米涂层打断陶瓷涂层的柱状晶结构,减小晶粒,并在界面处积累大量位错[4]。多层纳米涂层内的层间交互与层间应力差异会对裂纹的生长与萌生起着一定的抑制作用[5]。通过多层纳米涂层的方式控制残余应力,当涂层中压缩应力降低到激活裂纹的水平,将会使陶瓷涂层的断裂从脆性变为韧性[6]。Wang S Q[7]采用阴极电弧蒸法研究了Al元素的加入对TiN陶瓷的影响,发现Al元素代替TiN中的Ti原子导致晶格常数降低,Al的加入增加了刀具的寿命。Zhang X H[8]采用磁控溅射技术制备了TiN/Ti多层涂层,发现金属掺杂层具有一定的润滑性能,可以提高涂层的微动疲劳性能。更多学者对陶瓷涂层添加Ag的润滑性能进行了研究,包括TiN/Ag[9-10]、TiSiN(Ag)[11-12],研究结果显示Ag的添加有良好的自润滑效果,且具有一定抑菌性能。

本文采用JCP-500多靶磁控溅射在304不锈钢基体上制备Ag、Al隔断的TiN多层纳米涂层,采用MFT-4000摩擦磨损试验机进行涂层摩擦磨损测试。对不同载荷下Ag、Al隔断TiN多层纳米涂层的摩擦磨损性能变化进行研究。

1 涂层设计制备与测试

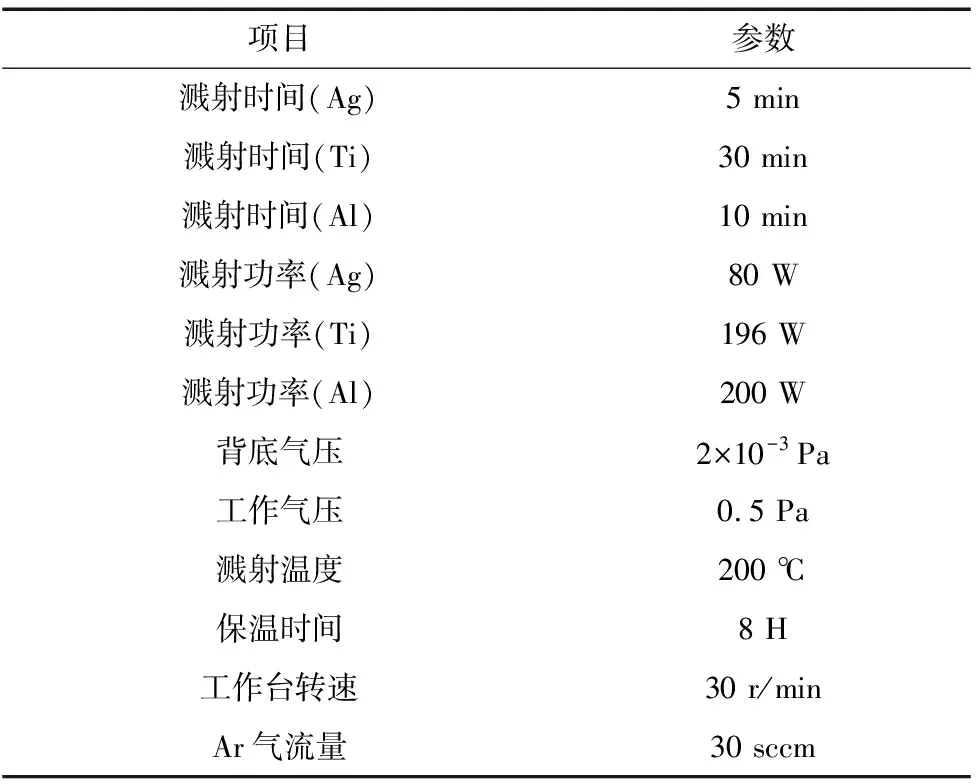

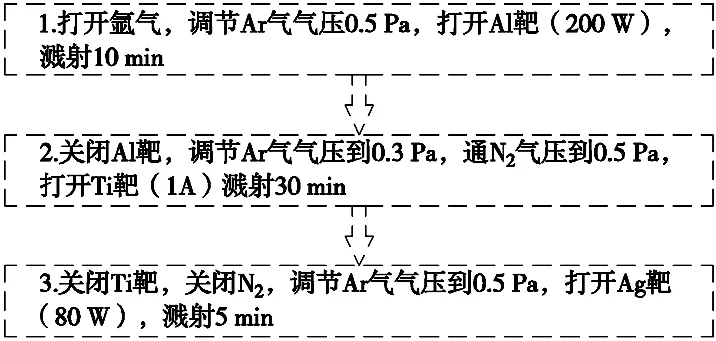

采用304不锈钢作为涂层制备的基体材料,制备前经打磨抛光表面粗糙度Ra≤0.02 μm,再经无水乙醇清洗20 min、去离子水清洗10 min后,去离子风机烘干待用。采用JCP-500型磁控溅射进行涂层的制备,Ti靶采用直流电源,Al靶与Ag靶采用射频电源。工作气体采用Ar(99.99%)与N2(99.99%),溅射开始温度为200 ℃,由于溅射中粒子的碰撞,实验完成时腔内温度为490 ℃。溅射工艺如表1所示。图1a为一个周期涂层制备方式,图1b为制备设备图,重复交替沉积10次可获得10个周期的涂层。

采用MFT-4000进行涂层摩擦磨损实验及划痕实验,磨幅为5 mm,时间为100 min,载荷分别为2 N、5 N、10 N、20 N,磨损速度200 mm/min,磨损总长度为20 m。采用其附带的划痕模块进行划痕实验,划痕加载范围0~100 N,加载速度为100 N/min,对划材料为金刚石(锥角120°,尖端半径0.1 mm)。

表1 涂层制备参数

(a) 涂层一个制备周期流程

(b) JCP-500型磁控溅射仪图1 涂层制备方式及设备

采用S4800型扫描电子显微镜(SEM)观察涂层磨损前后的微观表面特征,采用所附带的EDS对涂层表面的化学特性进行分析。采用Thermo ESCALAB 250XI型XRD进行涂层物相分析,采用Jade软件对涂层的XRD曲线进行拟合并对涂层的晶粒进行相应计算,计算的主要相为TiN。采用布鲁克公司的Contour Elite K型三维表面形貌仪测量试样磨损后的形貌和磨损深度。

2 结果与讨论

2.1 涂层微观形貌

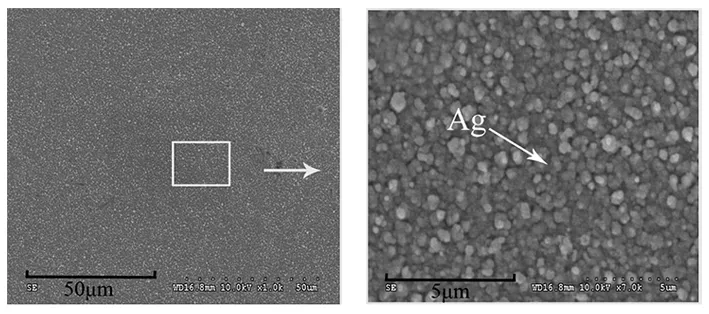

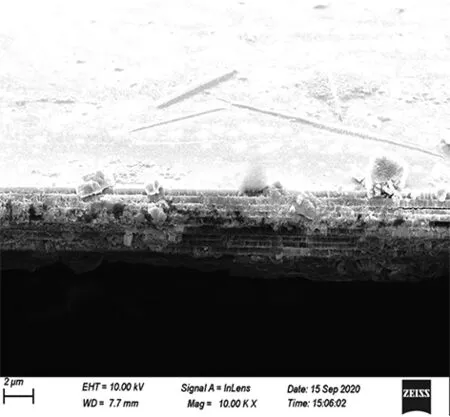

如图2所示为涂层的表面结构形貌与涂层截面微观结构,如图2a、图2b所示,涂层表面为粒径大约150~300 nm的Ag质颗粒堆积层,并且表面具有一定的光亮度,银质颗粒分布均匀,涂层表面结构完整,未见明显缺陷,平整度优异,孔隙率较低。图2c所示为涂层截面图,图中可以看出涂层整体的厚度约为7.3 μm。由于Al与Ag的制备时间较短,较多发现在TiN的界面处,其主要目的是为了打断TiN柱状晶生长并提高多层涂层不同界面的韧性、减少裂纹扩张势能。

(a) 涂层表面形貌×1000倍 (b) 涂层表面形貌×7000倍

(c) 涂层截面形貌图2 涂层表面与截面微观结构

2.2 涂层物相分析

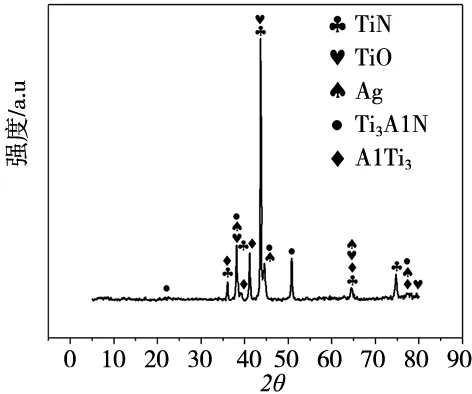

图3为涂层的XRD物相分析图,涂层中主要的物相为TiN、AlTi3、TiO、Ag、Ti3AlN,TiN在涂层中起着两方面作用。首先,TiN可以为整个涂层体系提供较高强度,Ag、Al层将会为整个涂层体系提供塑韧性,这种韧性的引入提高了涂层体系的抵抗恢复能力,并可以降低摩擦磨损时的切向阻力,降低摩擦系数。其次,AlTi3作为Ti-Al双元涂层中常见产物,在钛合金表面改性时常常生成,Ti-Al化合物可以减少由于热应力与热变形导致的应力不均导致的涂层裂纹问题[13],可以降低涂层的裂纹失效。由于涂层常温环境下涂层中的Ti会与空气中O原子形成TiO,这些钛氧化物质地较脆,与Ag层混合在一起。涂层中Ag在整个体系中起着固体润滑剂的作用,当产生三体磨粒磨损时,Ag质薄膜包裹硬质颗粒,减少磨粒磨损[10]。Ti3AlN作为涂层中TiN与Al层的界面产物,也在涂层中起着过渡层的作用,使得涂层磨损过程中各个界面中间的韧性与硬度均匀过渡,Ti(N、Al)系化合物也是一种硬度较高的过渡性陶瓷化合物,在整个涂层磨损过程中起着重要作用[14]。采用ConstantFWHW方式计算后涂层的晶粒约为56.1 nm,较小的陶瓷相晶粒也将改善涂层摩擦磨损性能。

图3 涂层物相分析

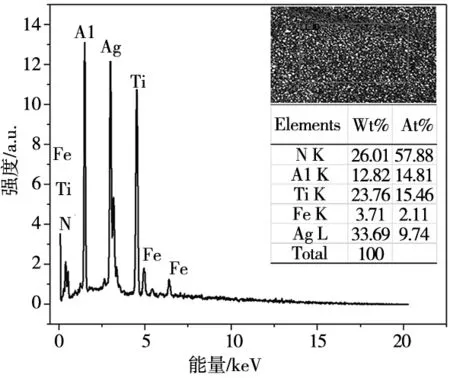

2.3 涂层元素分析

图4为涂层EDS线扫图,从图中可以看出,涂层中N元素的原子占比为57.88%,质量占比为26.01%。这是因为充分的氮气环境下,涂层生成较多的氮化物,过渡金属氮化物具有较高的硬度,因此涂层中的TiN陶瓷将会形成稳固架构,但是TiN厚度增加其内部柱状晶结构增加会导致涂层应力集中,Ag,Al涂层打断其柱状晶使其应力减小,韧性增加[4]。Al元素原子占比14.81%,质量占比为12.82%。涂层制备时Al元素制备时间为100 min,少量Al元素的加入将在涂层硬度损失较低的情况下,提高涂层的抗氧化能力与裂纹抗力,并且Al、Ag的掺杂主要在界面处掺杂,因此在一定程度上形成软硬交替的涂层,为TiN提供裂纹阻力的同时将细化涂层中主要相(TiN)的晶粒。

图4涂层元素分析

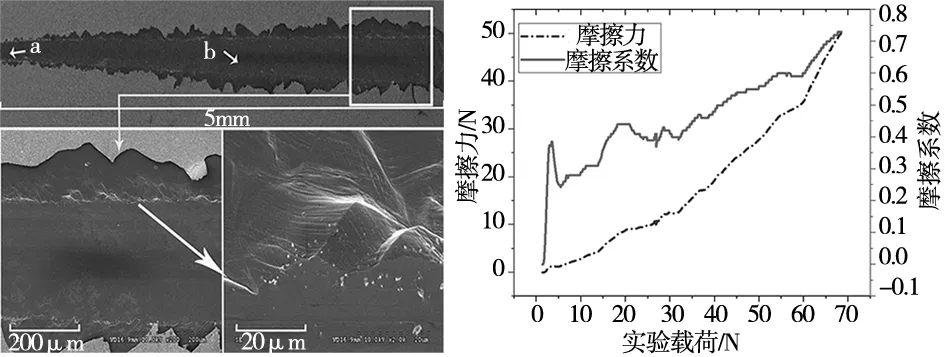

2.4 涂层划痕分析

图5为涂层划痕实验形貌及曲线。图5a为划痕形貌,图5b为划痕摩擦力和摩擦系数曲线。由图5a所示,涂层表层单质Ag由于氧化硬脆,产生了崩碎。主要是因为涂层制备完成时温度为490 ℃,涂层在冷却的过程中由于内部冷却速度较慢,外部较快,涂层内部紧实,涂层残余应力增大将会减小涂层的粘附强度。多层纳米涂层在划痕实验中可以吸收体系内的一部分塑性变形,进而改善涂层力学性能不均匀的情况,减少涂层的剥离,提高涂层各层之间与基体之间的结合力[4]。扩大到2000倍发现划痕边上出现皱褶,这是由于多层涂层挤压所致。从涂层的划痕深度可以发现,在载荷为40 N时涂层穿透,开始暴露出基体。

(a) 划痕形貌 (b) 划痕曲线图5 涂层划痕测试

2.5 涂层摩擦磨损分析

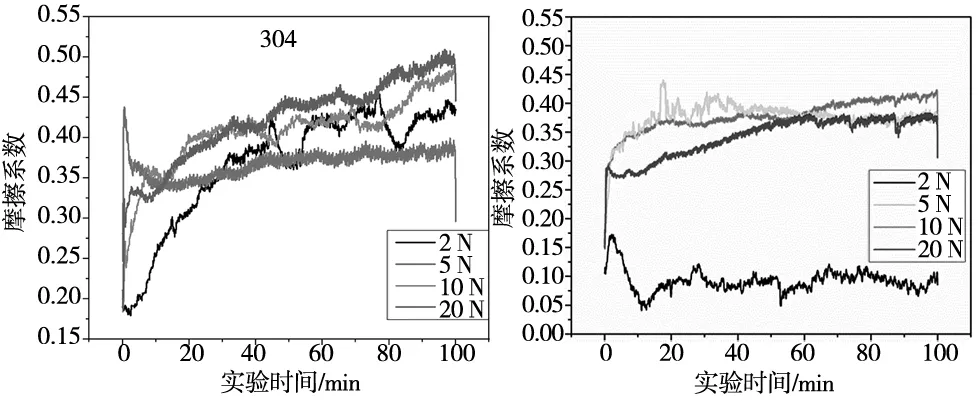

图6分别展示了涂层与304不锈钢基体在不同载荷下的摩擦系数,图6a为基体摩擦系数,图6b为多层纳米涂层的摩擦系数。基体和涂层的摩擦系数对比中可以看出2 N时304不锈钢摩擦系数缓慢上升,到最后稳定到0.44左右;而涂层与基体初期摩擦系数升高,其主要原因为涂层与基体表面氧化物及粗糙表面的磨平切入,涂层中主要表现为涂层高峰的去除,低谷的填充。填充后的低谷由于质地较软导致涂层摩擦系数迅速降低,当到达硬质合金层时,涂层摩擦系数逐渐增加,但是由于涂层中Ag的掺杂及包裹,低载荷下涂层中间的剪切滑移膜去除效率较低,涂层中整体摩擦系数较低,稳定磨损时摩擦系数约为0.075,这跟颜培的研究结果类似[15]。5 N时不锈钢初期急剧上升后缓慢下降,后逐渐稳定,到稳定磨损后期涂层的摩擦系数约为0.35;而涂层磨损初期发生了明显的上升,摩擦系数最高上升到0.45,40 min后涂层摩擦系数逐渐稳定在0.37左右。10 N时304不锈钢的摩擦系数从开始缓慢上升,最后达到0.47左右;涂层磨损初期摩擦系数快速上升到0.35,后期缓慢上升,最后稳定到0.4左右。20 N时304不锈钢的摩擦系数与其他载荷变化规律大致相同,最后稳定磨损时摩擦系数为0.46左右;涂层摩擦磨损初期摩擦系数上升到0.27,后随着时间变化缓慢上升,稳定磨损后期涂层摩擦系数约为0.36。

(a) 基体摩擦系数(b) 涂层摩擦系数图6 涂层与基体摩擦系数

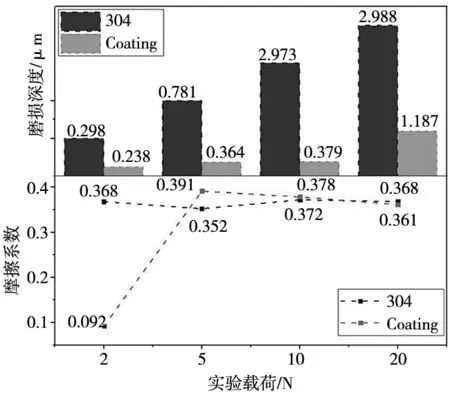

图7所示为涂层在磨损长度20 m,载荷分别为2 N、5 N、10 N、20 N涂层的磨损深度与摩擦系数。可以看出,随着载荷的增加,基体和涂层的磨损深度均逐渐增加。在不同的载荷下,涂层的磨损深度较基体变化明显。涂层在2 N载荷时涂层的平均摩擦系数约为0.092,摩擦系数改善率为75%,涂层在低载荷润滑效果优越,随着载荷增加,涂层平均摩擦系数变化较小,其主要原因可能是低载荷时涂层磨损速率较低,涂层磨屑去除效率较低,自润滑相将会作为磨屑或包裹磨屑的材料长时间存在于磨擦界面中,因此摩擦系数较低。在20 N载荷时,基体的最大磨损深度为2.988 μm,涂层的最大磨损深度为1.187 μm。该结果表明多层涂层极大地增强了不锈钢基体表面强度。随着载荷增加,摩擦界面Ag质混合材料快速去除,摩擦副直接与陶瓷材料相接触,导致大载荷挤压自润滑的固体润滑膜外移,在摩擦磨损边上形成“边峰”,SiC与TiN的平均摩擦系数约为4.5~5,自润滑相在摩擦磨损界面处作用减少,导致其平均摩擦系数升高。

图7 涂层平均摩擦系数与深度

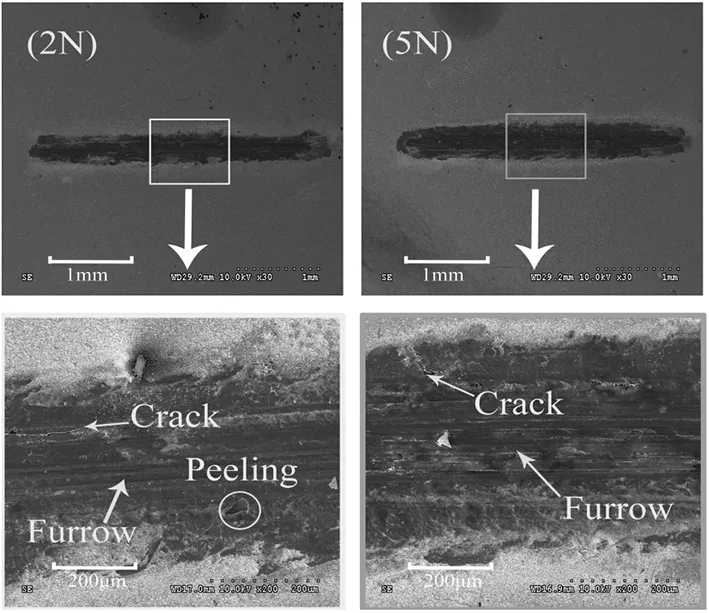

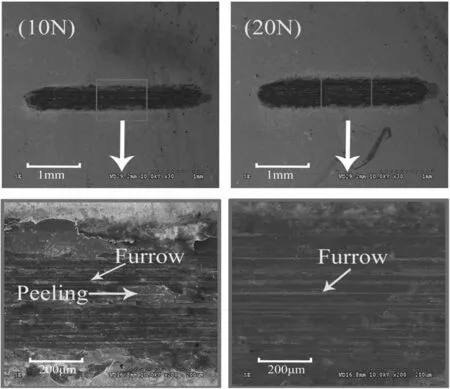

图8为涂层不同载荷下的磨损形貌。由图8可以看出,涂层在载荷2 N时主要表现为涂层表面的犁沟现象与少量的点蚀剥落,此时涂层也出现了裂纹,但是裂纹的数量相对于其他载荷较少,载荷为5 N时,涂层出现剥层现象更加明显,并且剥落的数量也增多,从其表面也发现了涂层剥落后产生的磨屑,此时涂层也较细腻。载荷为10 N时,涂层表面的主要失效方式为涂层的剥落与犁沟现象加重,此时也发现磨痕表面出现了很多微小颗粒,这些壳体呈现银白色,因此证明涂层摩擦磨损界面处Ag质颗粒的存在。

图8 涂层不同载荷下的磨损表面轮廓及形貌

载荷为20 N时,涂层主要的摩擦磨损形式为磨粒磨损,并伴有犁沟现象出现,此时的裂纹最少。图中可以看出涂层的犁沟现象的产生方式为:随着载荷的增加涂层磨损方式从前刀面的粘磨损变为涂层的大范围磨粒磨损。

3 结论

(1) 采用多靶磁控溅射技术制备的Ag、Al隔断TiN多层纳米涂层,涂层表面结构平整,界面清晰,涂层整体为30层。涂层中出现较多TiN、Ti-Al间化合物与单质金属,为涂层提供了良好的摩擦学基础。

(2) 摩擦磨损试验发现,涂层载荷为2 N时平均摩擦系数仅为0.092,载荷增大后涂层摩擦系数跟基体相比变化不大;不同载荷涂层均表现出优异的耐磨损性能,多层纳米涂层表现出良好的摩擦学性能。

(3) 随着载荷增加涂层的磨损形式涂层磨损形式表现为裂纹逐渐减少,磨粒磨损增加,涂层的剥落减少,犁沟的数量增多,但深度减少。