柔性打磨系统在大型发动机铸件清理作业的应用

2021-12-29王季叶汪继革

王 辉,王季叶,汪继革

(潍柴重机股份有限公司,山东 潍坊 261001)

关键字:柔性打磨系统;机器人;船用发动机;缸体;自动化

1 目前我国铸造行业清理作业的现状

铸件清理作业是指将铸件从砂型取出后,对铸件本体以外的多余部分(冒口、浇道、批缝等)进行去除,并打磨精整铸件内外表面以满足要求。目前铸造行业清理作业中主要存在以下两个问题:1)作业环境恶劣,有大量的噪音、粉尘,危害身体健康;2)操作工劳动强度大,人员需求有空缺,用工成本逐年增高。随着工业自动化的发展,通过端面磨床或机器人等设备的应用,部分铸造行业(像潍柴、一汽等)已实现机械化或自动化打磨。其产品有以下几点共性:体积小、数量大、结构简单分型面单一,比如小型发动机曲轴、差速器壳体、汽车轮毂等。但是,在大型发动机缸体等复杂毛坯铸件行业中,清理工序仍处于手持砂轮、风镐、扁铲等工具进行作业的水准。大型铸件清理还有其他特点:数量少,种类多、重量尺寸大等。针对船用发动机系列缸体大型等铸件清理作业的生产特点,我们设计了一套自动化的柔性打磨系统,并取得较好的应用效果。

2 典型产品参数及打磨质量的要求

笔者公司主要生产船用、陆用发电设备发动机毛坯,发动机的功率覆盖30-12000 马力,产品种类包括170 系列、180 系列、200 系列、MAN 机系列以及博杜安系列,几种典型发动机缸体铸件参数如表1 所示。

表1 典型发动机缸体铸件主要参数

缸体铸件为发动机中关键的铸造零件,对精清作业后的毛坯的表面质量要求为:加工面批缝、冒口等残根<1 mm,非加工面残根<0.5 mm,不得出现过磨、损失、带肉等问题,且对表面质量的一致性有较高的要求。尺寸和重量范围大,铸件采用常规的自动化打磨系统困难,为此选择适应范围广的自动化柔性打磨系统。

3 柔性打磨系统

柔性打磨系统是指一套独立的、可用于多种型号规格尺寸铸件的清理作业。本系统主要包括机器人及其控制系统、工装夹具、输送设备、翻转变位设备、刀具刀具库及检测设备等。

根据以上系统配置,首先根据铸件毛坯重量确定选用机器人手持刀具对铸件进行精清的作业方式;其次,为提高系统的利用率减少物料等待的时间,采用一条输送轨道,双工位作业。作业顺序为1号上料→输送打磨→输送翻转→2 号上料→输送打磨→输送翻转,双工位的方式可以降低成本,满足生产节拍。打磨系统布置如图2 所示,下面简述一下各组成部分的设计或选型。

图1 柔性打磨系统布置示意图

3.1 机器人的选型

引入工业机器人是实现柔性打磨系统应用的核心,机器人的应用具有以下特点:

1)有效降低制造成本,提高生产效率,能够在严苛和高危环境下作业,适合高强度的重复性劳动,从而改善工人工作条件和安全性;

2)占地面积小,生产设施紧凑,重复定位精度与一致性俱优,能够长期确保优质稳定的产品质量和容易控制;

3)生产变柔性,能根据市场需求的波动零活增减产量,并能快速转换产品。

在精清作业中,机器人的防护等级和抗震能力至关重要,作业过程中频繁的力的变化、高频振动对机器人有较强的本体刚性要求,以确保运行的稳定性。

根据毛坯参数表,最大毛坯尺寸为2 169 mm×1 088 mm×1 278 mm,最大重量为3 380 kg.目前国内机器人市场主要有ABB、KUKA、发那科、安川。综合考虑产品尺寸和机器人打磨方式,根据机器人手册查询采用ABB IRB6700-235-2650,六轴、臂展2.65 m,负载235 kg,防护等级IP67 级,重复定位精度±0.06 mm,可完全满足精清作业的环境要求和工艺要求。

3.2 工装夹具的设计

铸件毛坯有以下特点:种类多、形状尺寸及重量差异大;毛坯从砂型取出预处理后铸件表面残留批缝、冒口和浇道尺寸形状无法确定,毛坯无可直接利用定位的平面。

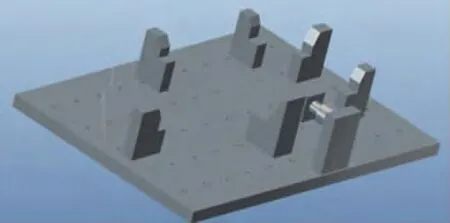

在工装夹具设计中,根据简化工装种类多、品种共用、快速更换夹装、精准定位的原则,采用通用工装底板+带导向插接式定位块+液压夹紧装置,如图2 所示。

图2 铸件打磨工装夹具示意图

采用通用工装底板的设计方式,对不同种类的毛坯能实现辊道输送统一定位;通过更换底板上不同形状的定位块和位置变换能够满足所有铸件毛坯的定位,定位块设计带有导向斜面能够实现毛坯的定位导向,定位块与毛坯铸件的接触采用点接触方式,能有效解决毛坯批缝冒口等铸件不一致问题。在四个方位的定位块中,设计两个方位为固定定位结构,可有效限制毛坯的自由度;另两个方位只带有斜面导向和高度方向的定位,通过液压缸的动作配合其余定位块实现毛坯的精准定位和装夹工作。

3.3 输送方式的设计选型

输送辊道是铸件清理过程重要的设备之一。根据任务要求和现场负载大、定位精度要求高、打磨过程中有冲击等因素,设计辊道最大负载能力≥8 t,有足够的强度和安全系数;输送辊道选择分段式控制,采用电机+减速机的方式传动,该方式具有驱动动力大,刚性传动可精确定位,能实现定位精度±1mm.工件输送到作业位置后,为保证输送线的稳定运行,不可直接在输送线上进行清理作业,在清理工位设计可升降式打磨平台,工装底板带铸件毛坯到位后,升降平台升起将铸件脱离输送辊道,保证辊道的使用精度和寿命。升降平台的导向侧边带有万向滚珠,平台可以在升起过程中对工装底板进行导向和位置调节,实现工装夹具毛坯的准确定位。带升降平台的输送辊道结构如图3 所示,万向滚珠结构如图4 所示。

图3 带升降平台的输送辊道

图4 万向滚珠

3.4 翻转变位设备的设计

铸件毛坯第一次装夹后进行清理作业,由于工装定位块的干涉因素,不能对所有毛坯面进行清理,所以需要对毛坯进行一次翻转变位处理。常用的翻转变位有桁架机构、180°翻转机、90°翻转机。其特点如下:

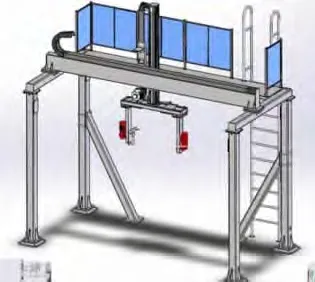

1)桁架机构能够通过设计毛坯曲轴瓦口定位和端面夹紧机构,通过电机或液压驱动实现所有铸件的翻转工作,同时还可以在横向和纵向通过私服或液压控制移动,实现毛坯的搬运工作,桁架机构如图5 所示。但是在大型缸体铸件的精清作业中,铸件的翻转变位属于辅助作业不影响生产节拍,且大吨位桁架机构的制造成本较高。

图5 桁架机构

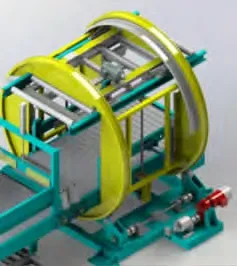

2)180°翻转机可实现毛坯的180°翻转,翻转过程中需要上下部位对铸件进行夹紧才可以翻转,且翻转机上下行程有限,铸件种类多,高度差异大,需要设计多种辅助底板才可以满足所有要求,180°翻转机如图6 所示。

图6 180°翻转机

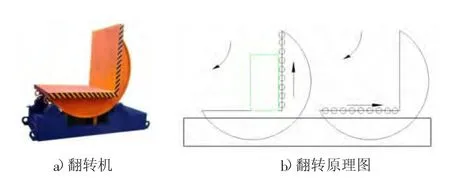

3)90°翻转机可实现毛坯的90°快速翻转,直列发动机缸体毛坯可直接安装后翻转,V 型发动机缸体毛坯通过配合简单仿形定位辅助块实现翻转;不足之处是只能实现90°翻转,90°翻转机及翻转原理如图7 所示。

图7 90°翻转机及其翻转原理图

根据缸体铸件毛坯结构和以上机构的使用,设计制作两套带输送功能的90°翻转机构,可根据需求实现毛坯的90°或者180°翻转,配合人工吊运,可满足生产要求。

3.5 刀具及刀具库的设计

机器人手持刀具进行清理作业对作业精度和作业效率有了更高要求,因此对砂轮或切割盘等提出了更高要求,陶瓷树脂结合剂砂轮磨削过程中砂轮损耗大,需要不断通过设定刀具补偿进行程序优化,已不能满足生产需要。近年来钎焊金刚石砂轮的应用有了快速发展,钎焊金刚石砂轮是将金刚石、结合剂(钎焊合金材料)和金属基体界面化学冶金结合。其具有以下特点:1)金刚石具有高的抗磨性,砂轮磨损较小,使用寿命长;金刚石的导热性非常好,避免工件烧伤、裂纹及掉块等现象;2)较高的结合强度,金刚石裸露高度可达70%~80%,使磨料的利用更加充分,大大提高了工具的寿命和加工效率;3)通过设计制作不同形状金属基体可实现毛坯的切割、打磨等作业;金刚石磨损后可使用原基体进行钎焊修复。通过钎焊金刚石砂轮的应用,能够高效、高质量地完成精清作业,同时降低成本。

刀库主要是提供储刀位置,并能依程序的控制,正确选择刀具加以定位,以进行刀具交换。刀库的选择可借鉴数控加工中心的圆盘式刀库,可满足最高20 把刀具的使用,对刀具进行编码,机器人通过编码识别和换刀装置进行换刀。整个刀库做密封设计,内部增设正压装置防止清理作业过程中产生的粉尘进入刀柄,影响换刀动作。

3.6 检测设备的设计和选型

对于大型铸件,由于工件尺寸误差、工装夹具误差等原因,自动化打磨机器人系统所需要的重复定位精度得不到保障。基于以上考虑,为打磨机器人增加基恩士传感器和Cognex 相机组建激光和视觉识别系统,在打磨精清作业前通过激光检测多点取值,检测X、Y、Z 坐标,根据坐标值运算自动调整加工程序实现自动补偿,对于某些原因造成偏差过大的工件,机器人自动回到原点,停止加工;采用视觉系统各个角度拍照,能够识别披缝等需加工位置的尺寸,通过程序计算可以对机器人的打磨轨迹进行修正,弥补激光识别不能优化加工程序的问题。通过两种检测技术的应用,可实现加工路线自动优化,铸件识别安全防错,完成高精度清理作业。

4 结束语

根据大型发动机系列缸体铸件的特点,建立了自动化柔性打磨系统,在0.43 t~3.38 t 范围系列大型发动机缸体铸件打磨中进行了应用,提高了铸造表面打磨质量和尺寸精度,并保证了打磨质量的一致性。通过上述柔性系统的搭建及推广应用,目前笔者单位已实现大型毛坯铸件自动化清理作业,大大提升了打磨效率,减少人工成本;产品质量得到了保障,企业取得良好的经济效益和社会效益。