电解箱壳体压铸成型的缺陷分析及对策

2021-12-29刘华英管维健廖建强吴晓春左鹏鹏何刚毅顾建华黄志垣

刘华英,管维健,廖建强,吴晓春,左鹏鹏,何刚毅,顾建华,黄志垣

(1.广东鸿图武汉压铸有限公司,湖北 武汉 430200;2.上海大学省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444;3.上海市钢铁冶金新技术开发应用重点实验室,上海 200444;4.广东鸿图(南通)模具有限公司,江苏 南通 226300;5.广东鸿图南通压铸有限公司,江苏 南通 226300;6.广东鸿图科技股份有限公司,广东肇庆 526108)

随着国家对发动机碳排放要求日益严格,新能源发动机零部件的研发正在受到越来越多的重视,其中电解箱体就是用于新能源机型的一个大型关键零部件。该零件几何结构复杂,壳体壁内带循环水室,要求有良好的力学性能和气密性。铝合金因为其具有质量轻、强度高、耐腐蚀特性,同时铝合金通过强化合金元素能进一步提高其性能的特点很好地满足了变速箱离壳、变壳、电机壳体、电解箱体等零部件在恶劣环境下工作的要求。铝合金电解箱体压铸成型技术可以通过净化、精炼、细化、变质等控制材质质量,使得铸件力学性能及质量达到一致性和稳定性;同时压铸模设计、压铸工艺方案确定过程利用压铸模拟技术进行分析对提高铸件内部品质、缩短铸件开发周期、降低成本等具有重要意义。

1 铸件的结构及技术要点

电解箱结构如图1 所示。该零件轮廓尺寸497.7mm×426.3 mm×78.8 mm,压铸件重量3.37 kg,平均壁厚3 mm,投影面积为11 424 mm2,铸件材质ADC12;铸件厚壁不是很均匀,有多处壁厚转壁薄位置,易造成收缩裂纹;产品面要求无毛刺飞边及压铸缺陷;所有外形尺寸符合图纸以及装配要求,其中密封槽位置要安装车载电池,平面度要求在0.05 mm 以内,压铸生产需保证0.3 mm 平面度才能保证加工,其他配合面需保证变形量在0.6 mm 以内;内部质量如加强筋、装配螺纹孔等部位,不能出现气孔、疏松等问题,以免降低机械强度;由于水管盖板和水道盖板需分别用摩擦焊接方式和箱体焊接在一起,使箱体能通过气压为205 kPa,保压120 s漏气值小于0.5 kPa 的防水测试标准。针对问题,通过增加真空技术以保证产品内部质量。

图1 电解箱壳体压铸零件

2 压铸工艺分析

通过计算得出,1 250 t 以上机台才能满足此零件生产条件。综合以上要求,该零件选用进口1 600 t(IDRA)的压铸机生产,IDRA1600T 压铸机配有目前最先进的实时压射控制系统。

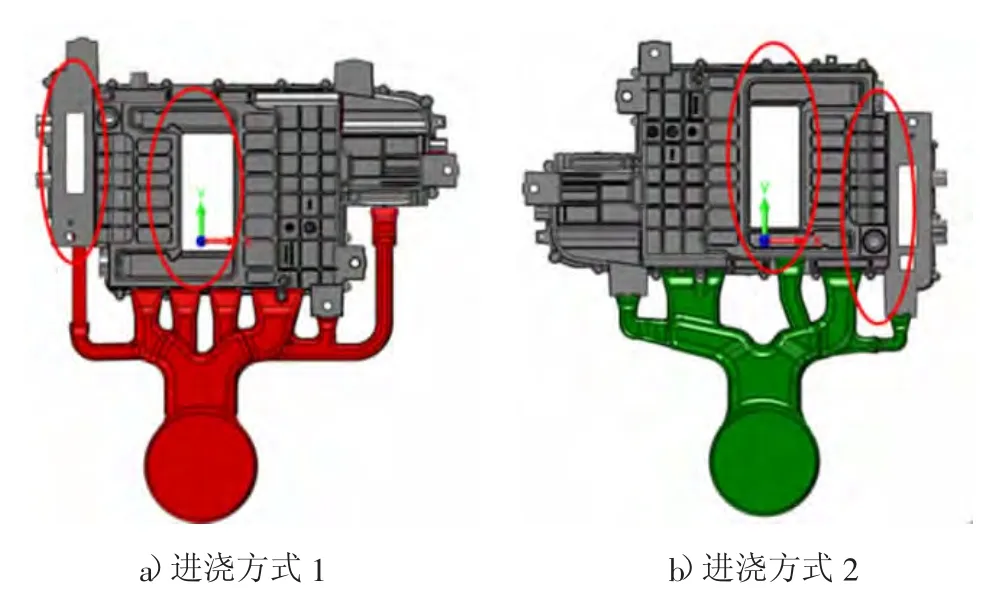

图2 所示为两种浇注系统设计方式,区别为进浇方式不一样。在开发本产品的过程中,考虑到该产品最主要位置为图2 中的标签面位置、水道密封槽及焊接面;浇道设计时将主浇道布置在上下两侧靠近水道密封槽位置,这样能更好地填充密封槽;同时考虑到要保证标签面的质量,故要选用对标签面填充行程短、填充效率高的内浇口。对比图2 中两种进浇方式,进浇方式1 将内浇口布置在标签面表面且填充行程较进浇方式2 长,压铸设计一般考虑短时间填充,综合考虑以上条件,本电机箱体选用浇方式2.

图2 两种浇注系统

根据预设计好的浇注系统将填充末端分别布上渣包,最后得到产品的预设浇注排溢系统如图3所示。

图3 预设浇注排溢系统

通过软件MAGMA 对设计的浇溢系统进行压铸模拟铸造分析,分析结果如下:

1)产品填充过程如图4 所示,铝液通过内浇口进入产品部位后,基本呈现平行填充,铝液交汇混料部位较少,是一种理想的填充过程。

图4 产品填充过程图

2)气压分析如图5 所示,气压主要分布在渣包位置,少部分气压分布在产品内部,不在加工位置的气压是可以接受的,针对不可接受气压,调整渣包位置和增加排气针,来保证产品内部质量。

图5 型腔气压分布

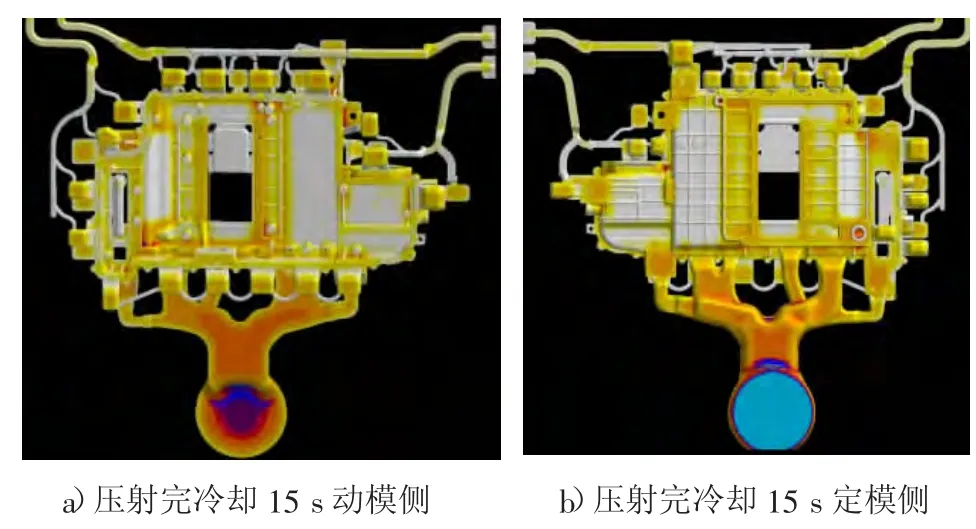

3)产品凝固过程如图6 所示,可以看出薄壁位置冷却较快,厚壁位置冷却慢,针对冷却慢位置,可增加冷却水道加快冷却,保证产品凝固效率一致。

图6 产品凝固过程图

从模拟效果看,本浇注系统能够实现铝料的平稳充填,卷气主要集中在渣包和局部死角位,由于产品结构中间壁薄、侧壁较厚,冷却时中间薄壁位置较侧面冷却更快,据此可设计出合理的冷却系统。

3 高速位置的选择

3.1 高速切换点选择

根据设计好的全铸件,通过理论计算得出冲头移动到550 mm 时铝液达到内浇口位置,为验证理论高速起点,获得更加优良的工艺条件,现选取530 mm、550 mm、570 mm 三种高速切换位置验证。

3.2 各参数验证结果

图7 所示为不同高速起点位置时,铸件产生的缺陷。高速起点位置530 mm 时入料口扣模严重;550 mm 时入料口有轻微扣模;570 mm 时入料口有轻微扣模,并且增加了水尾气孔。

图7 不同高速起点位置时铸件缺陷

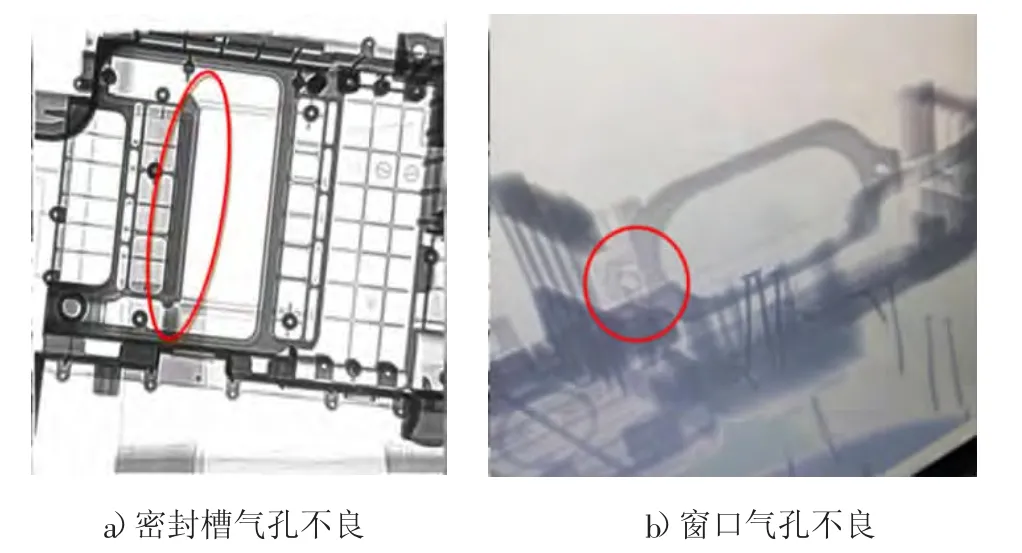

三组不同的高速切换位置使铸件存在共同的问题,即如图8 所示的密封槽和窗口处气孔。

图8 气孔缺陷

综合对比可得出高速切换位置在550 mm 位置时,产品的外观及内部质量相对好一些,共同的气孔缺陷需要通过其他方式解决。

4 产品存在的问题

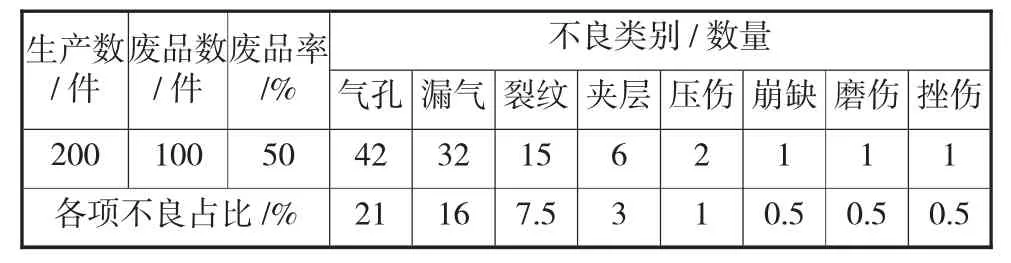

按照550 mm 为高速切换位置生产,小批验证产品的加工情况及其他问题点如表1 和图9 所示。

表1 废品统计

图9 缺陷图片

通过统计发现产品的主要问题为气孔、漏气、裂纹。其中气孔主要包括:窗口处气孔(见图9a))、标签面密集性气孔(见图9b));漏气是密封槽气孔不良与销钉孔串漏(见图9c));裂纹是壁厚不均位置收缩开裂(如图9d)).

5 缺陷的原因分析及对策

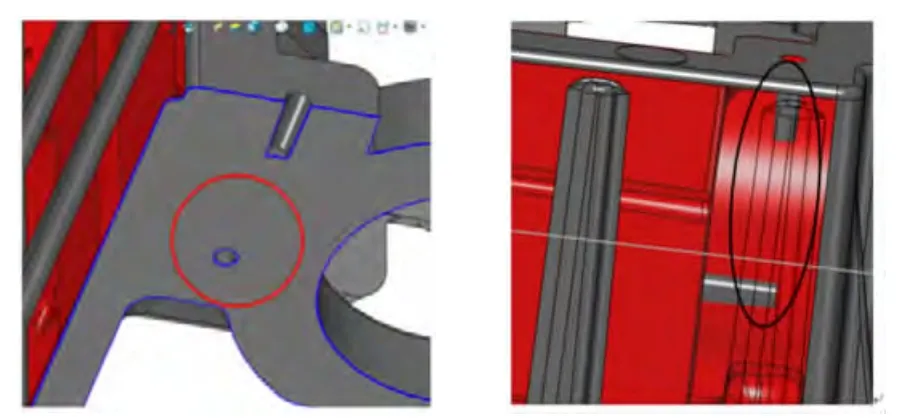

5.1 窗口处气孔缺陷

窗口位置存在气孔如图10 所示,分析原因为两根φ4 针孔周边壁厚是正常壁厚2 倍以上,特别是孔底,极易造成缩松、缩孔缺陷。

图10 针孔局部剖视图

采取了三种改善措施,结果表示:1)加长模芯针尺寸,使此针孔加工不到底部,这样可以保证针孔底部收缩加工不会外漏。正常生产50 件后加工验证,气孔外漏依旧严重,且外漏位置并不局限于针孔底部,验证此方案无效。2)直接取消此处的针,减少因针孔的热收缩导致加工外漏。X 光验证气孔状态缩松呈散状不规则分布。小批机加工验证,加工后外漏较少,改善效果明显,但还是有缩孔外漏导致产品报废,需进一步优化。3)在产品端面上增加φ6 的挤压销进行局部挤压。局部挤压是铝合金压铸生产常用的技术之一,其工作原理是箱体在压铸生产过程中,当压射已完成,而在壁厚处铝液尚处于半固态状态时,通过油缸的压力作用,推动φ6挤压销对铸件壁厚处挤压11 mm,使11 mm 长的铝液补充到收缩部位,增加此部位密度,以改善该部位的内部质量,如图11a)所示。并且增加φ11 的针套,起到保护模具作用。X 光验证气孔状态如图11b)所示,气孔状态良好。

图11 窗口处改善效果图

综合结果表示,采用第三种改善措施,增加挤压销后,气孔状态良好,批量生产验证无加工外漏现象出现,改善效果良好。

5.2 密封槽处气孔缺陷

对密封槽位置进行分析,前段壁厚为3 mm,壁厚过薄使得铝液在此处流动困难,密封槽内铝液填充效率慢,导致其他位置铝液和密封槽内铝液呈包卷之势从而产生气孔(见图12a));密封槽位置壁厚为18 mm,铝液从壁薄流向壁厚时也极易产生卷气现象(见图12b));并且密封槽处进浇口不能直冲密封槽位置也是导致产品气孔不良的原因之一(见图12b)).

图12 密封槽位置分析

针对该处位置气孔缺陷,提出三种改善方案。

方案1:增加排气针套,如图13 所示。因密封槽要求严格,不允许有崩入、扣痕,故在产品中间开设的渣包口厚度较薄,在渣包中间增加一排气针套,通过顶针和针套、针套和模具之间的间隙使气体排出,起到加强排气的效果。通过X 光机验证后,效果甚微,并不能有效改善此处气孔。

图13 增加排气针套

方案2:修改浇道,将浇口向密封槽位置拉宽,如图14b)所示,使此浇道直接填充密封槽,增加密封槽位置的填充效率。通过X 光机验证后,有一定的改善效果,但不能完全解决此处气孔,效果并不理想,还需进一步优化改。

图14 修改浇道

方案3:在壁薄处增加7 mm×20 mm×31 mm的过料筋条,如图15a)所示。铝液在通过浇口到达产品部位时,过料筋条起到导向的作用,使得铝液从过料筋条流向密封槽,从而加快密封槽的填充速度减少气体在密封槽位置的包卷,以此来改善密封槽位置的内部质量。多出来的筋条在产品面上,通过机加工去除可以满足客户要求。通过X 光机验证,气孔状态良好,如图15b)所示。

图15 密封槽改善

小批量生产跟踪验证。跟踪结果显示:实施方案3 增加过料筋条后,气孔状态良好,批量生产500件试漏验证无漏气现象产生,改善效果明显。

5.3 标签面密集性气孔

标签面密集性气孔是麻点状的细小气孔。图16为标签面模流图,可以看出此处气孔是浇道1 与浇道2 两股料在此处包卷无法排出导致的。

图16 标签面模流图

针对该位置密集气孔提出三种改善方案。

方案1:浇道1 前移,如图17b)所示,竖浇道前移4 mm 加快浇道1 的填充速度,将混料位置后移至渣包位置排出。小批量加工验证无效,密集气孔依旧存在,方案1 验证不可行。

图17 修改浇道1

方案2:在中间渣包位置增加排气针套,如图18b)所示,通过顶针和针套、针套和模具之间的间隙将气体排出,起到加强排气的效果。小批量加工验证无效,密集气孔依旧存在,方案2 验证不可行。

图18 增加排气针套

方案3:表面做蚀纹,如图19a)所示。蚀纹是压铸中常用的一种表面处理方法,通过蚀纹的不规则表面吸附细小的气体使气体集中在蚀纹范围内,然后通过机加工去除表面蚀纹,从而达到改善密集气孔的效果。小批量加工验证有效,加工200 件产品,没有看到有密集性气孔的产品,如图19b)所示。

图19 密集气孔改善

跟踪结果显示:通过方案3)表面增加蚀纹后,表面密集性气孔得到有效的改善,此方案验证对密集性气孔改善效果明显;以后针对同样问题可参照改善。

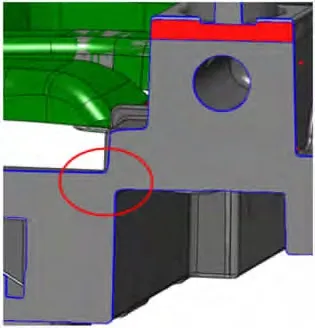

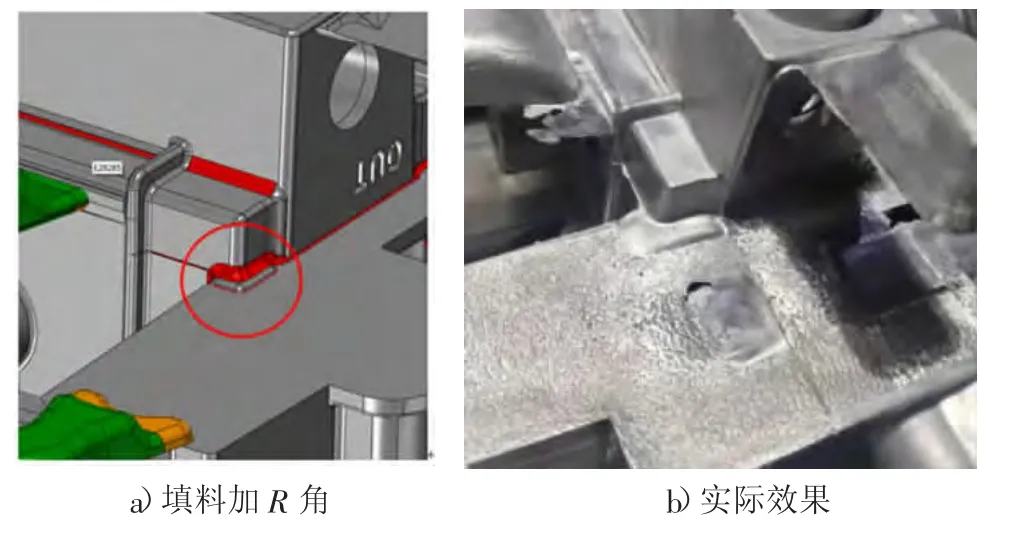

5.4 角位裂纹

图20 所示为裂纹位置3D 剖视图,可以看出裂纹位置两侧壁厚在18 mm 以上,角位只有5 mm 厚度,壁厚不均极易导致冷却凝固时间不同从而引起收缩裂纹。

图20 裂纹剖视图

针对该位置裂纹提出两种改善方案。

方案1:优化模具运水,加强壁厚位置的冷却,以达到同时凝固的效果。生产验证无效,外观可以看到还是有裂纹产生。

方案2:通过璧与壁连接处圆角的计算公式R=kh(R 为圆角半径mm,h 为产品壁厚mm,k 为系数,铝合金取0.5)计算得结果:R 应大于4 mm;将角位填料由R2加大到R4,如图21 所示,通过加大角位壁厚以此来增加角位的力学性能(抗拉强度),减小应力集中。加大R 角后生产验证无裂纹现象出现。

图21 裂纹改善

跟踪结果显示:通过方案2)改进后,批量生产表面无裂纹缺陷产生。

6 结论

数值模拟能为铝合金压铸件的质量控制及缺陷改善提供良好的参考依据,缩短了开发时间;合理的高速切换点选择是保证铸件良好内部质量和表面成形的重要依据;调整工艺参数不能改善产品质量时,要从铸件结构、浇注系统,排气系统多方面考虑缺陷原因;当产品的进料、过料、排料都没有问题,铸件品质就能得到保证。