压缩机盖板铸件铸造工艺改进

2021-12-29何长义

陈 鹏,何长义,何 媛

(共享装备股份有限公司,宁夏 银川 750021)

1 产品结构及工艺性分析

1.1 产品介绍

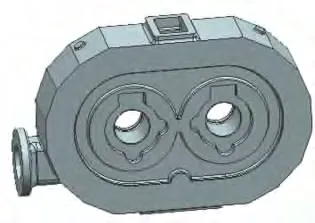

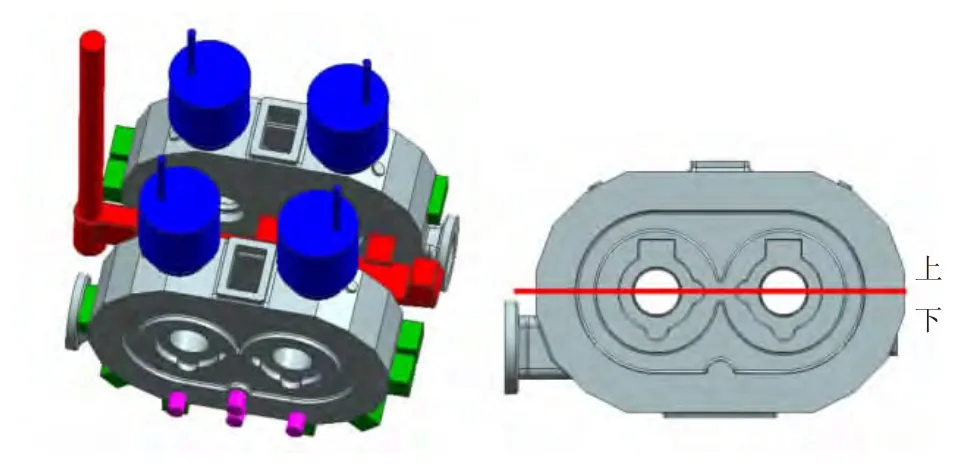

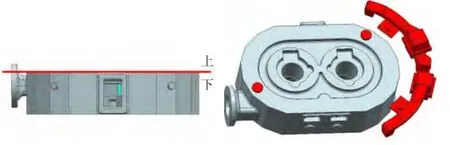

盖板铸件是干式螺杆真空压缩机主要部件之一,铸件三维图如图1 所示,图中左下管口为排气管口,中间两处轴孔为主、从动螺杆轴孔。干式螺杆真空压缩机工作原理是利用一对螺杆,在泵壳中作同步高速反向旋转产生吸气和排气作用从而实现抽真空,主要应用于高纯净的真空工艺过程,具有抽取凝性、含颗粒物气体的能力,适宜于电子、化工和生物医药等领域。

图1 盖板三维图

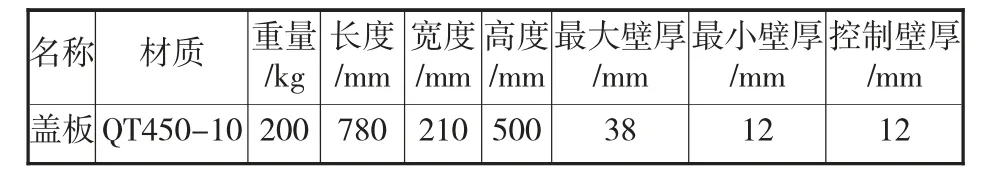

压缩机盖板铸件的基本参数如表1 所示。

表1 压缩机盖板铸件的基本参数

压缩机盖板铸件力学性能指标要求如表2 所示。

表2 压缩机盖板铸件的力学性能指标

客户要求铸件非加工面不得有大于1.5 mm 深的缺陷,加工面不得有铸造缺陷,铸件全身采取超声波探伤检测,超声波探伤引用EN12680-3 标准。

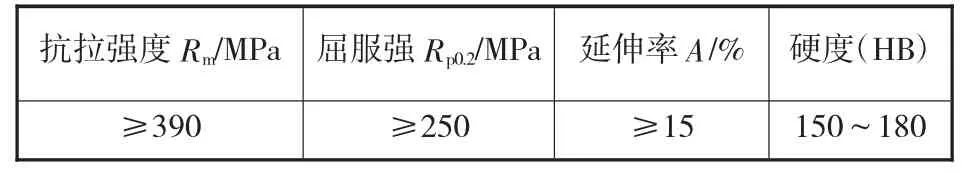

1.2 铸件产品结构分析

盖板整体为壳形结构,中间两处独立轴孔,内部由挡板分割为两部分,左侧体积较大腔为水腔,右侧体积较小腔为气腔,铸件沿周均匀分布12 处脐座。具体结构如图3 所示,铸件轴孔及脐座位置较厚大,在凝固过程中会形成多个孤立热节,无法形成顺畅的补缩通道,导致这些位置容易产生缩松缺陷。脐座打通长螺栓孔,发生缩松会造成水腔液体渗漏或气腔漏气,轴孔位置出现缩松会导致液体渗入工作腔。

图2 压缩机盖板关键区域示意图

图3 压缩机盖板原工艺示意图

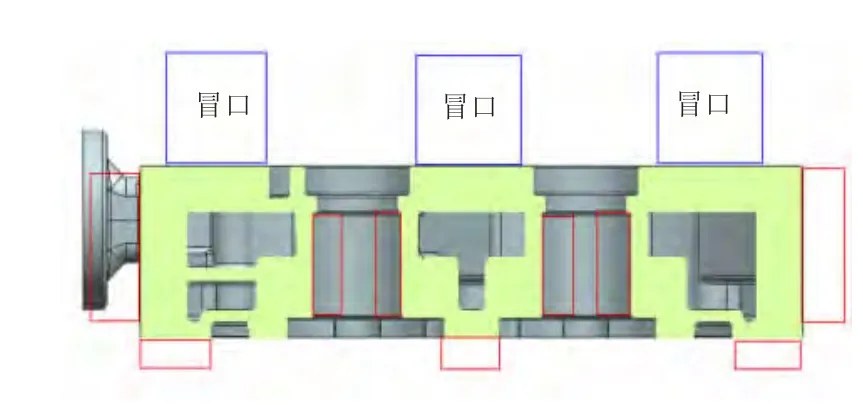

通过Magma 软件对铸件进行凝固模拟分析,确定了工艺设计思路:将每个铸件分为上下半区,铸件上半区通过发热冒口补缩,下半区关键位置使用冷铁加快冷却,消除缩松缺陷;铸件表面质量要求较高,使用开放式浇注系统,降低金属液进流速度,同时增加过滤网加强挡渣。

2 原工艺方案

设计工艺方案一箱两件,铸件从中间对分,结构由上下箱各带一半,使用开放式侧冲浇注系统,金属液从铸件中部进入型腔。采用发热冒口+冷铁的形式对铸件进行凝固顺序调整。

3 原工艺方案生产的铸件质量统计分析

原工艺方案实际生产153 件,毛坯铸件以及加工之后共计报废62 件,废品率为40.5%,铸件废品的主要原因是因为缩松导致铸件加工后打压渗漏。

由于原工艺铸件质量不稳定,废品率很高,因此决定对该产品的铸造工艺进行重新设计。

4 工艺方案改进

4.1 原工艺方案分析

对原工艺方案缺点进行分析:

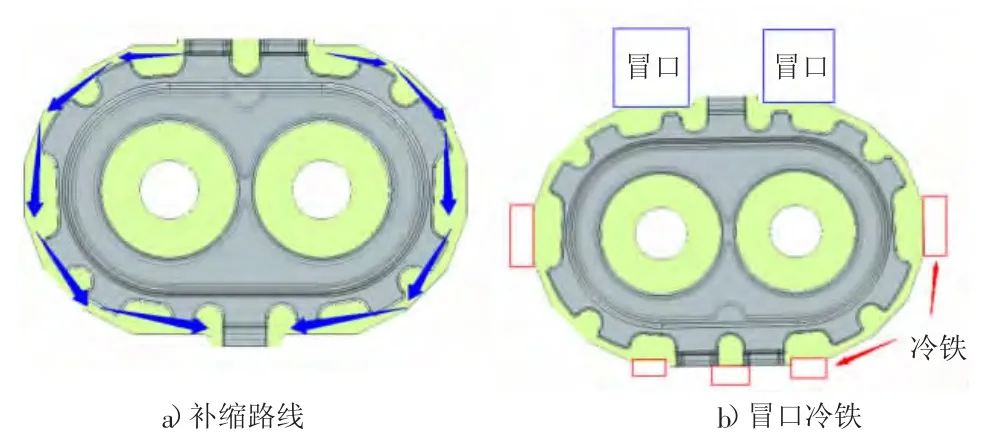

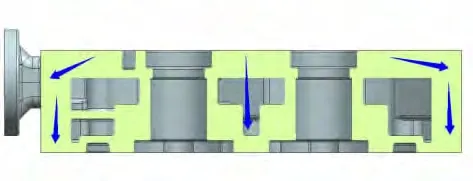

1)铸件结构特殊,厚大脐座间由筋板连接。现浇注方向,由于铸件脐座与薄壁部位壁厚差较大,薄壁处冷却速度较快,会提前凝固造成补缩通道过早关闭,补缩路线如图4 中箭头示意;

2)铸件下方无冒口补缩,仅使用冷铁激冷,如图4 所示,如果操作及熔炼过程控制不稳定,如冷铁跑位、铸型紧实强度不足、浇注温度过高、液体金属含气量过高、碳当量过低等,都会造成脐座部位缩松倾向增大;

图4 压缩机盖板补缩示意图

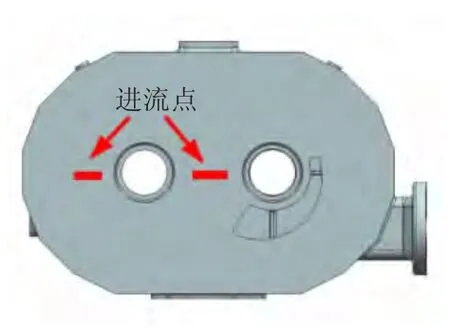

3)金属液从铸件中部进流,如图5 所示,浇注速度大,充型不平稳,金属液易发生飞溅、氧化和卷气等现象,导致铸件中可能出现砂眼、气孔和夹渣等缺陷;

图5 原工艺内浇口进流位置

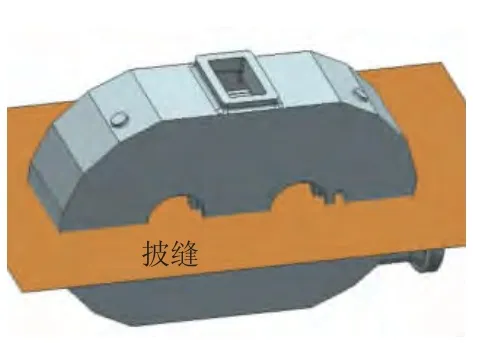

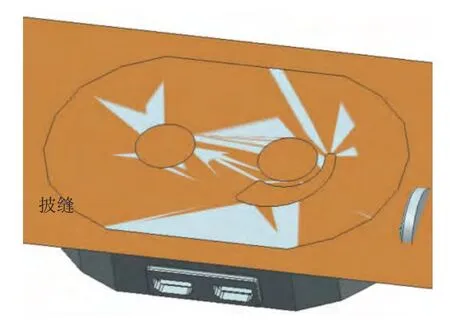

4)原工艺中间轴孔分型,铸件上下箱各带一半,如图6 所示,铸件披缝较多,清理周期长,同时使用砂箱较高,合箱控制难度大。

图6 原工艺批缝示意图

4.2 改进后的工艺方案

工艺方案改为一箱一件,铸件从顶面大平面分型,铸件全部由下箱带出,使用开放式浇注系统,浇注系统比例,直浇道、横浇道、内浇道面积之比为1∶1.5∶1.5,内浇道接2 道瓷管底返,金属液从铸件底部进入型腔,如图7 所示。

图7 工艺改进后分型面及浇注系统

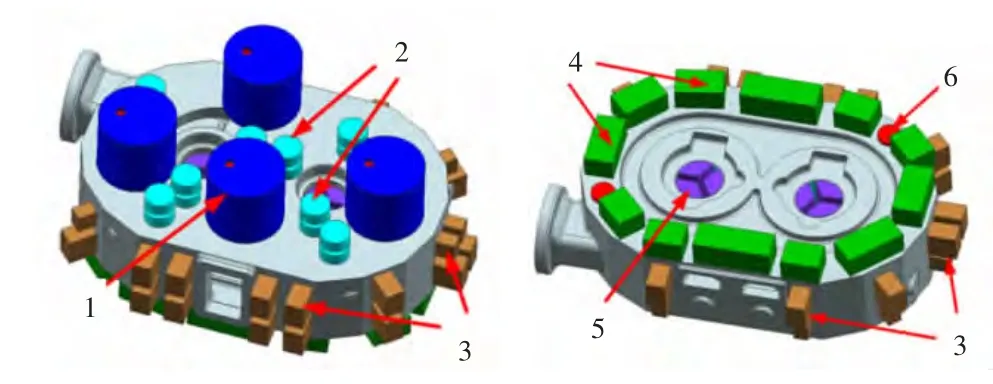

采用顶面分区冷铁+发热冒口,底侧面厚大脐座铺满冷铁的方式,如图8 所示。

图8 压缩机盖板改进后工艺图

新工艺具有以下特点:

1)调整铸件浇注方向后,所有厚大脐座本身作为补缩通道,补缩路线如图9 中箭头示意,延长铸件补缩时间,利于缩松缺陷的消除;

图9 压缩机盖板补缩示意图

2)发热冒口分区配合底侧面冷铁对厚大位置进行补缩,如图10 所示,红色部分为冷铁,蓝色部分为冒口,冒口最后凝固,铸件实现顺序补缩;

图10 压缩机盖板补缩示意图

3)使用开放式底返浇注系统,如图7 所示,降低浇注速度,金属液从型腔底部缓慢平稳进流,可有效避免砂眼、气孔和夹渣等缺陷;

4)新工艺顶面大平面分型,铸件由一箱带出,如图11 所示,铸件整体性好,披缝少且易于清理,同时降低了合箱操作难度。

图11 新工艺批缝示意图

5 生产验证

按照上述确定的铸造工艺,生产盖板24 件,其中2 件因为夹砂,机损报废。废品率8.3%,其余铸件通过检测。现工艺已稳定生产,每月30~40 件,预计废品率将降低到5%以下。

6 结论

对压缩机盖板铸造工艺的改进通过调整工艺浇注方向,优化模型分型方式,合理设计浇注系统,精确计算冒口,并采取通用、专用冷铁改变温度梯度,使用Magma 软件模拟验证等多种工艺手段联合作用的方法,有效解决了当前铸件的缩松问题,实现了铸件批量稳定交付,也为今后类似结构产品的生产提供了经验。对于大壁厚差球墨铸铁小件,根据铸件特殊的结构,针对性地设计浇冒系统,铺设冷铁,调整温度梯度建立顺畅补缩通道,实现铸件顺序凝固,可有效避免缩松缺陷的产生,降低废品率。