中国冲天炉1958 年至2008 年发展历程

2021-12-29郜业磊

张 明,郜业磊

(1.威海科兴铸造机械有限公司,山东 威海 264200;2.玫德集团有限公司,山东 平阴 250400)

1958 年到2008 年跨“大跃进”“大饥荒”“国民经济调整期”“文革”“工业恢复和发展”“改革开放”等重要的历史时期。我国的普通炉衬冲天炉在此复杂的历史时期取得了不俗的进步。现对这50 年间的发展历史做扼要回顾。

1 土铁熔炼技术

在三年“大跃进”期间,众多的小型土高炉生产了大量碳低、硅低、硫和磷含量高的劣质“土铁”,土铁熔炼成了当时的大问题。1958 年洛阳第一拖拉机制造厂马纯智在“水冷炉壁小型化铁炉初步试验”一文中透露了当时土铁的质量状态[1]:“我厂今年生产的铸铁件及转炉炼钢需4 万吨原料,而国家供给的全是S、P 高,C、Si、Mn 低的土生铁且成分悬殊,含硫质量分数有的高达5.14%,因此必须脱掉高于正常铁含硫量数十倍甚至百倍的硫才能得到含硫质量分数低于0.1%的灰铸铁。”

当时的冲天炉为了去除生铁中的硫需要采用碱性炉衬,提高炉渣的碱度同时提高炉温。因为碱性炉衬冲天炉炉龄短所以产生了炉衬水冷的需要。为了提高炉温脱硫产生了对热风的需要,碱性、水冷和热风冲天炉因此在此期间得到了大量应用。

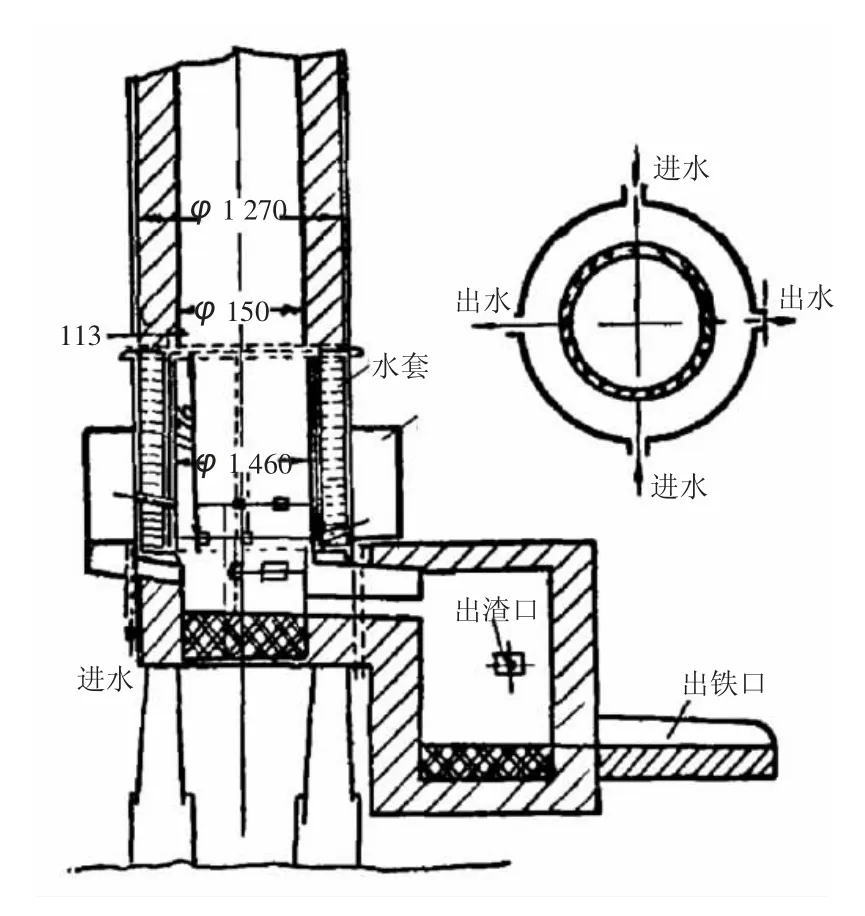

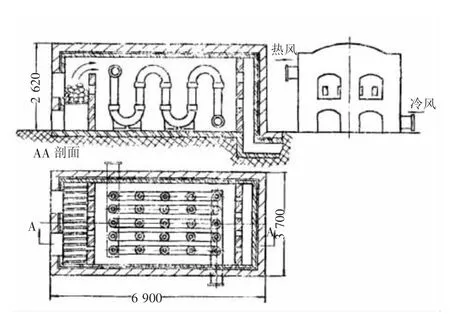

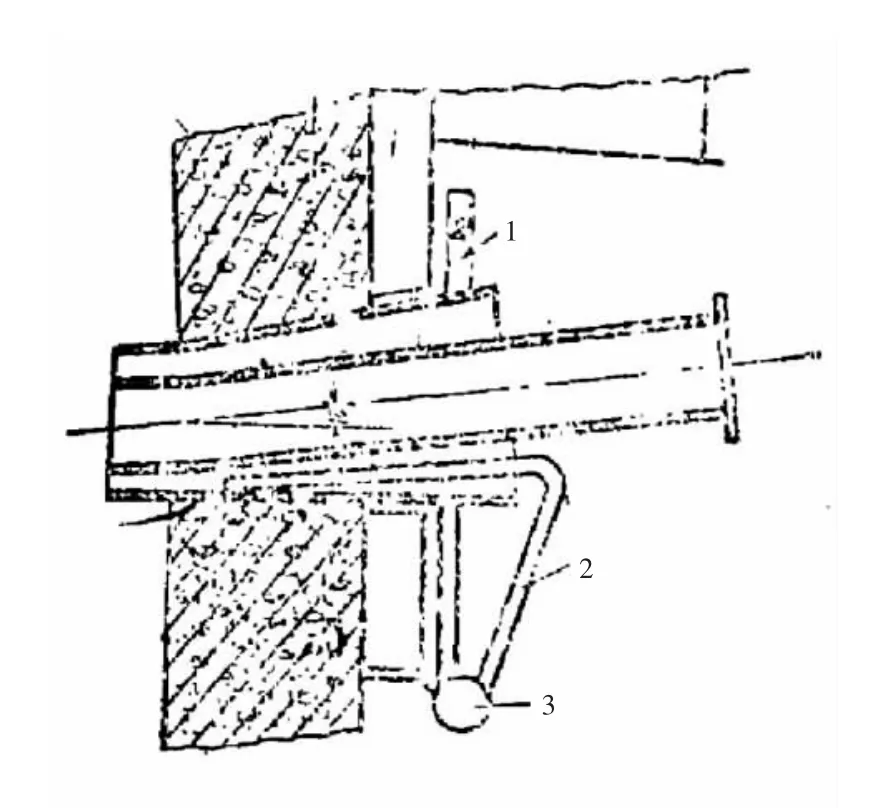

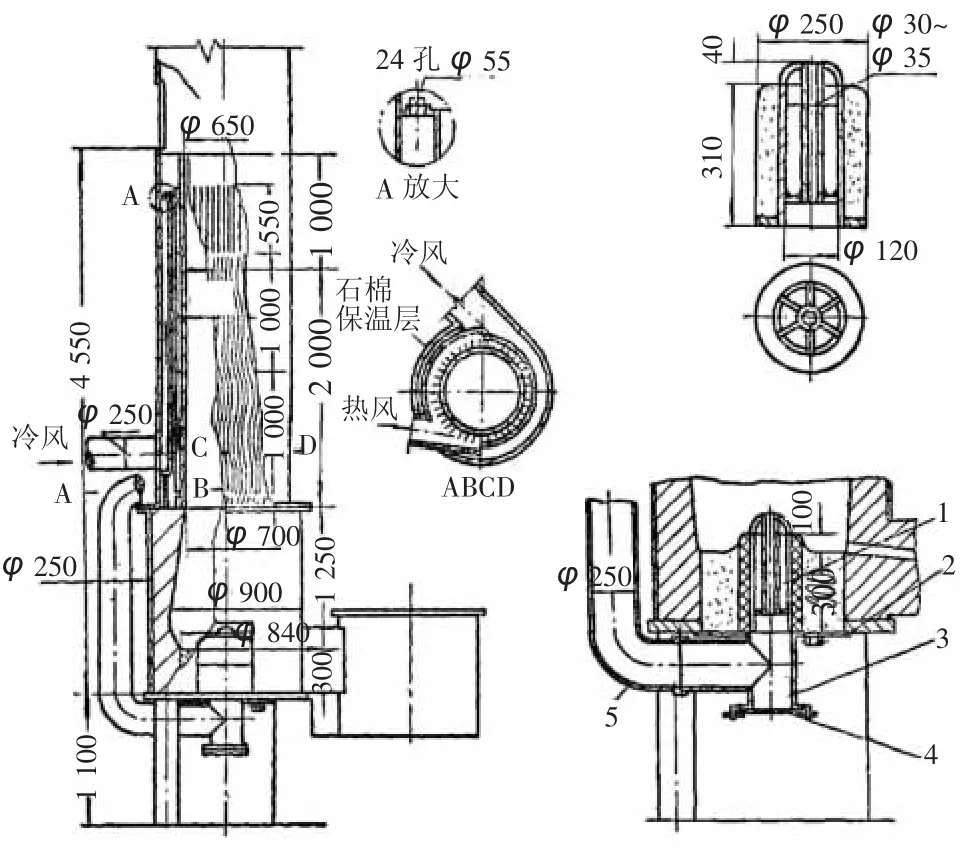

洛阳第一拖拉机制造厂在冲天炉熔炼中石灰石用量竟然增加到焦炭重量的80%~100%,为提高炉渣流动性,需要加入占石灰石20%~25%的萤石(氟石),保持炉渣碱度在1.7~2.3 之间。该厂在试验的基础[3]上采用了水套冷却的碱性薄衬冲天炉(见图1),碱性薄炉衬用镁砂打结形成[2]。

图1 洛阳第一拖拉机厂3 t/h水套冷却碱性冲天炉(1958 年)

1958 年,北京铁道研究院王基厚在“碱性化铁炉如何适应炼钢生产”一文中称[3]:“我们在1952 年开始研究碱性化铁炉,1954 年与戚墅堰机车车辆修理工厂合作完成生产试验后,即陆续在一些铸工车间获得推广。”

1958 年2 月28 日,唐山钢厂炼铁车间20 t/h 的化铁炉开始采用热风操作,热风温度在180 ℃~210 ℃之间,铁液温度在1 400 ℃~1 410 ℃之间[4]。同年8月份该厂开始用土铁炼钢,10 月6 日起用碱性炉衬化铁。该厂碱性炉衬的材料为80%白云石加20%镁砂,用焦油沥青作黏合剂制成焦油衬砖,其中焦油、沥青各用50%混合,加入量为5%.该厂称[5]:“根据几次的试验情况来看脱硫效果良好,一般能去硫30%~60%.但是也随之而带来了一些困难,如炉子寿命较短、操作较困难等。”

1959 年,青岛市生建机械厂用3 t/h 水套冷却镁砂卤水炉衬碱性冲天炉(见图2)为转炉提供铁液。该炉热风温度一般在350 ℃~400 ℃,铁液温度在1 390 ℃~1 410 ℃之间,炉渣碱度在1.7~2.6 之间,脱硫效率在80%~90%之间,炉衬寿命最高可达139炉[6]。

图2 青鸟生建机械厂3 t/h水套冷却碱性冲天炉(1959 年)

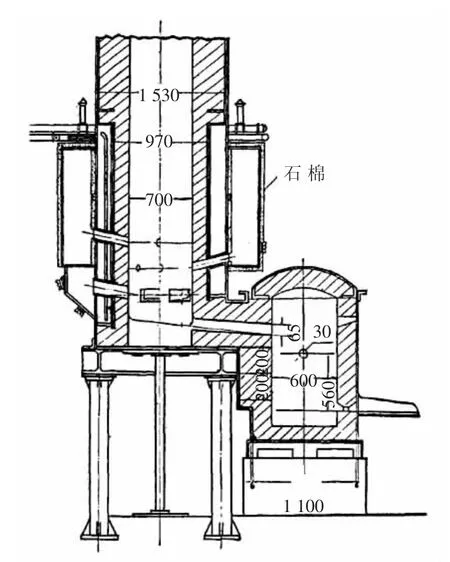

1959 年,浦镇车辆工厂的钟焕文在“延长碱性化铁炉炉龄的一些措施”一文中称该厂9 t/h 水冷碱性冲天炉(见图3)的炉龄可以到60 h 以上,并称[7]:“我厂9 t/h 化铁炉系沥青白云石作炉衬,厚250 mm,在熔化带部分装有内冷水套,炉缸部分采用喷水冷却,因而炉身部分问题不大。改进前主要关键在于过桥、前炉、出渣口和出铁口。”

图3 浦镇车辆厂9 t/h 水套冷却碱性冲天炉(1959 年)

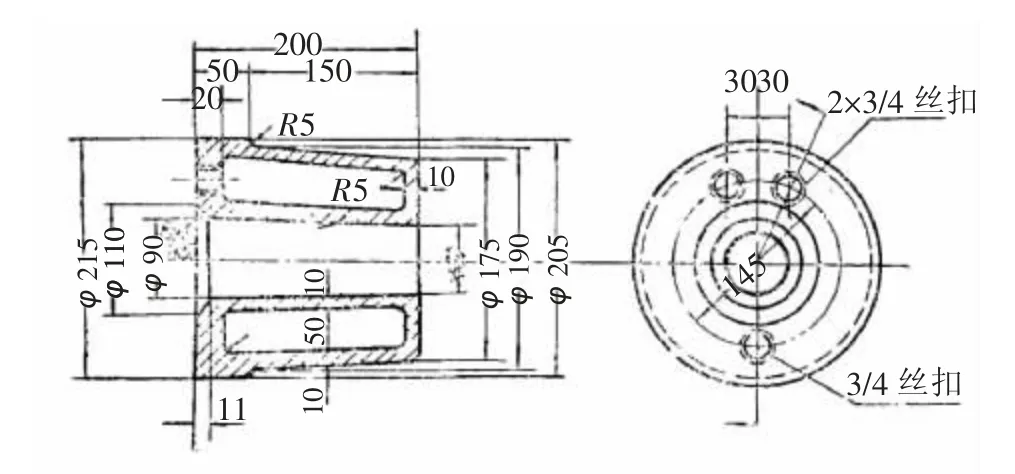

该厂9 t/h 水冷碱性冲天炉前炉所使用的水冷出渣口见图4,该出渣口用紫铜铸成或钢板焊成进行3 bar 水压试验要求无渗漏。

图4 浦镇车辆厂9 t/h 水冷炉水冷渣口(1959 年)

1959 年,戚墅堰机车车辆厂为了克服生铁硫高的困难,及时地采用了热风水冷碱性冲天炉、碱性铁水包及碱性转炉等“三碱”去硫措施得以利用高硫的土铁;熔化带采用镁砂炉衬,炉龄达52 h 以上。该厂9 t/h 热风水冷碱性冲天炉为三排风口,其热风装置很有特点,是一种需要外加燃料加热的热风窑室(见图5);该炉使用的常州地区土焦平均灰分含量约为19%,最高达31.18%,平均含硫量为2.0%;该厂所产焦炭的灰分平均为12.72%,平均含硫量为0.7%左右[8]。

图5 戚墅堰机车车辆厂9 t/h 热风水冷碱性炉天炉的热风窑(1959 年)

综上所述,在可以搜寻到的大跃进期间的历史文献中,冲天炉的研究主要集中在热风、水冷、碱性炉衬三个方面;热风装置包括炉顶热风、炉胆热风、附加燃料的炉外热风窑等三种形式;炉衬水冷装置主要为冷却水套,炉壁雨淋冷却装置也有个别应用;碱性炉衬包括镁砂、白云石沥青两种材料。

2 前炉回气二次送风冲天炉

中国前炉回气冲天炉的历史可以追溯到民国期间。王本治在民国16 年(1927 年)出版的《冶金学》[9]中有前炉回气冲天炉图。1951 年李香洲“采用合金铸铁提高机器质量”一文中所展示的化铁炉也是前炉回气冲天炉[10]。

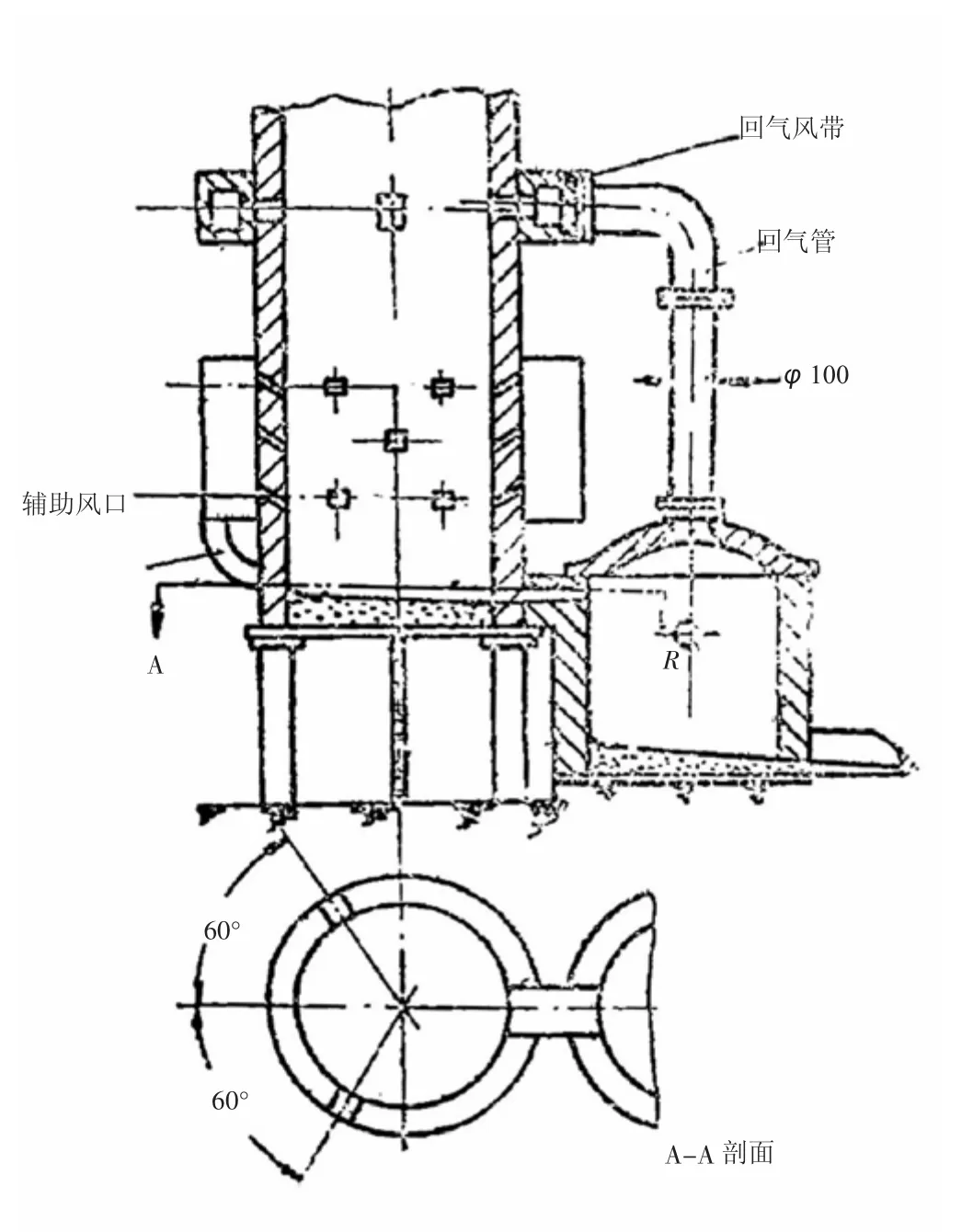

1959 年,周世麟与张载在《机械工人》发表了“补充送风前炉回气强化冲天炉”一文,介绍了苏联斯大林农业机械厂炉缸补助送风前炉回气冲天炉,并介绍了北京三个铸造厂改制前炉回气冲天炉的一些经验[11]。1960 年,张武城、张载等六人在《铸工》杂志上介绍了炉缸补助送风前炉回气冲天炉(见图6),并介绍称北京第一通用机械厂、北京第二机床厂、同益水泵厂和浙江的一些铸造厂内径700 mm~800 mm 以下的小型冲天炉已经比较普遍地使用了该技术,达到了提高铁液温度、降低铸件废品率的效果[12]。

图6 炉缸辅助送风前炉回气冲天炉(1959 年)

《机械工人》1960 年第5 期刊发了李传栻、金沙旺、钟良培等根据上海、浙江、重庆等地二次送风冲天炉的经验编写的“二次送风经验好,提高温度又节焦”的一组文章。该文称[13]:“去年推广打开渣孔操作和补充送风前炉回气的经验以来,许多厂在强化冲天炉方面取得了很大的成绩,普遍提高了铁水温度,降低了焦比。在推广上述经验的基础上、许多工厂又进一步创造了二次送风的经验。上海市自新泰翻砂厂二次送风和前炉回气装置成功以后,全市以大跃进的速度在二十天内就改装了近300 座冲天炉。”

该组文章中介绍了上海达丰翻砂厂的2.5 t/h前炉回气热风冲天炉(见图7),其热风换热器为管式,设置在前炉的顶部结构很特别,该炉后来被上海人称之为“多宝冲天炉”。

图7 上海达丰翻砂厂2.5 t/h 前炉回气热风冲天炉(1960 年)

该组文章中有一篇重庆建设机床厂周到所写的“曲线炉型冲天炉采用二次送风的经验”,介绍了该厂将原2 t/h 冲天炉改制成的二次送风冲天炉(见图8).该厂的“二次送风”显然不属于前炉回气二次送风,但该文中出现的“曲线炉型”一词在已知的公开出版物中属首次出现。

图8 重庆建设机床厂的曲线炉膛二次送风冲天炉(1960 年)

3 大型水冷冲天炉

唐山钢厂1960 年初首先在该厂两台25 t/h 冲天炉其中的一台开始试用水冷风口如图9 所示。但遗憾的是该水冷风口为钢板焊接形成,可靠性差,容易渗漏,寿命只有120 h 左右[14]。但是水冷风口毕竟是现代大型水冷冲天炉的标志性元件,中国在1960 年已经出现了以水冷风口为结构特征的25 t/h水冷长炉龄冲天炉,需要说明的是该炉并非用于铸造生产而是转炉炼钢的辅助熔化设备。

图9 唐山钢厂25t/h 冲天炉水冷风口

4 冲天炉加料机

1959 年,一机部第一设计院的李成泉在“冲天炉加料机械化”一文全面介绍了冲天炉的桥式、翻斗式和爬式加料机,并称[15]:“无论是老厂还是新建厂,铸铁车间的冲天炉加料机械化,都是一个比较突出的问题。在老厂中不少中、小型冲天炉还停留在人工或半机械化加料阶段,不仅劳动强度很高、劳动条件差、占用了大批劳动力而且使冲天炉不能充分发挥潜力,影响了生产力的进一步提高。至于一些大型冲天炉,虽然对加料机械化有所考虑,但还存在着选用哪一种加料设备,采用什么样的料场布置及加料过程比较合适的问题。”

青岛四方机车车辆厂的史焕明介绍了该厂3 t/h冲天炉的单轨加料机[16]。这是中国工厂冲天炉配备专门机械化加料机的最早文献,记录青岛四方机车车辆厂若非单轨加料机的创造者亦属较早使用者。

1960 年石景山钢铁公司(今首都钢铁公司)铸造厂的李观贤在“冲天炉自动加料装置”一文中称[17]:“我厂冲天炉采用爬式翻斗加料机后笨重体力劳动已得到解放。但在循环加料过程中由于加料运动的正、反及断续仍须由专人协助完成这些运动的停续及变换。为了达到完全自动上料,我们自制了一个圆盘控制器代替时间继电器加上一些行程开关组成了自动加料控制系统。”

通过以上历史文献可以推测,在“大跃进”年代以前的冲天炉、特别是小型冲天炉大部分没有配置专门的加料设备;中国冲天炉普遍配置专门的机械化加料机应该始于1960 年前后。按照加料机也可做出合理推测,在1960 年前后中国出现了较大容量的冲天炉。

5 多宝冲天炉

1961 年上海市杨浦区科学技术协会冶铸学组铸铁专业组的陈晓光、王永池、蔡国英、马天佑等通过对上海部分工厂、杨浦区各厂使用的多宝冲天炉进行广泛调查研究,在《上海机械》(曾经和如今的《机械制造》)杂志上刊登了“多宝冲天炉的实践与理论探讨”一文,文中称[18]:“多宝冲天炉是本市铸造工作者在党的正确领导下经过不断的技术革新、技术革命而发展出来的新型化铁护,目前本市杨浦区各厂都在实际使用”;“人们把每一项改进称为一个‘宝’,因而把多次改进而创造出来的、集诸宝于一身的冲天炉,就称为‘多宝冲天炉’。”

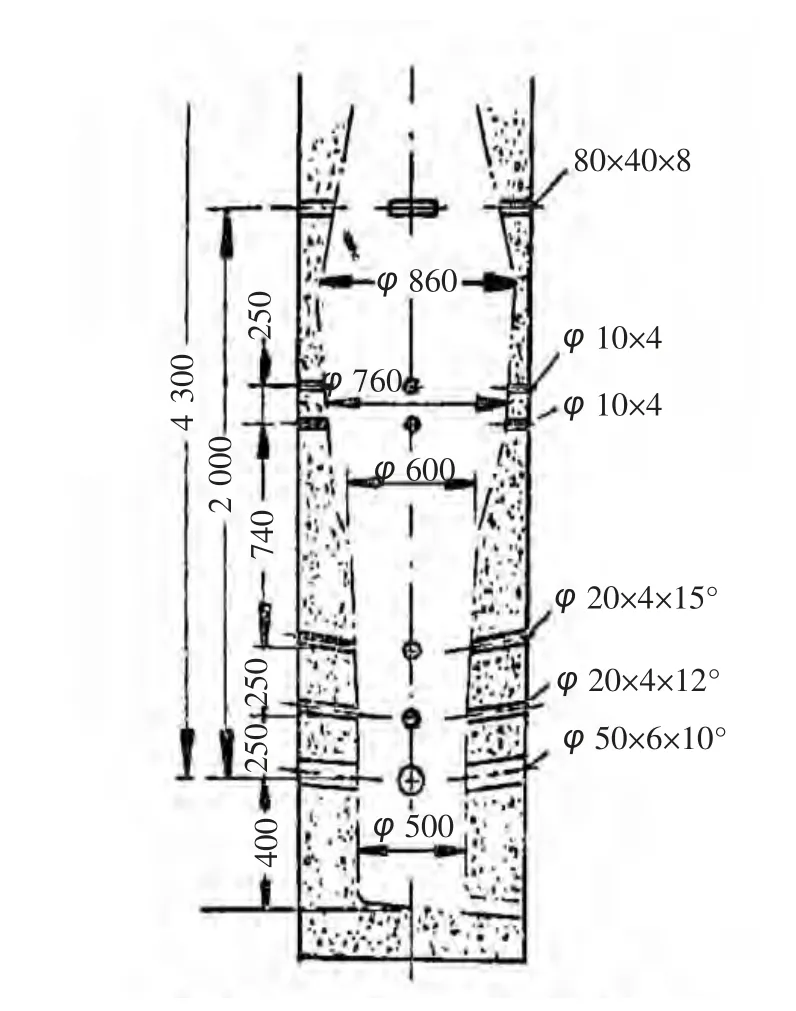

记录表明,多宝冲天炉为上海地区多家铸造厂集体创造,基本成型于1961 年。当时上海地区多宝冲天炉均为小型冲天炉,炉膛内径在650 mm~860 mm之间,有三种具体的结构形式(见图10).当时的多宝冲天炉多用罗茨式鼓风机,个别使用串联的离心式风机。风口多为三排也有四排,各厂焦炭耗平均用量占金属料质量的6.25%,焦炭固定碳平均含量为80%,热风温度在120 ℃~240 ℃之间,炉渣中FeO 的质量分数在4.09%~9.34%之间,铁液温度在1 380 ℃~1 410 ℃之间[29]。

1961 年上海市机械工程学会和中国机械工程学会十周年年会都对多宝冲天炉进行过专题讨论,1962 年上海市机械工程学会年会再次将该炉列为中心议题之一[19]。

6 曲线炉膛冲天炉

1963 年上海锅炉厂的马天佑在“强化冲天炉熔炼的经验”一文中,介绍了该厂的多宝冲天炉并展示了该炉的曲线炉膛(图11),称[20]:“我厂自1960年以来,在技术革命运动中陆续配套推广了前炉回气、曲线炉膛、主风口强化器、炉身和前炉热交换器、二次进风、水冷炉壁等先进经验。”

图11 上海锅炉厂的曲线炉膛冲天炉示意图(1963 年)

浙江大学机械系的王启东和袁廷钟利用模型在实验室研究了曲线炉膛对炉内气流的影响并称[21]:“1960 年以来,我国许多工厂广泛采用曲线炉膛,作为强化冲天炉熔炼的一种手段。”

上述历史文献证明,中国的曲线炉膛冲天炉广泛应用始于1960 年。一般认为曲线炉膛冲天炉为上海地区创造,但至于上海何人创造了曲线炉膛冲天炉,因历史久远已无从考证。

7 卡腰化铁炉

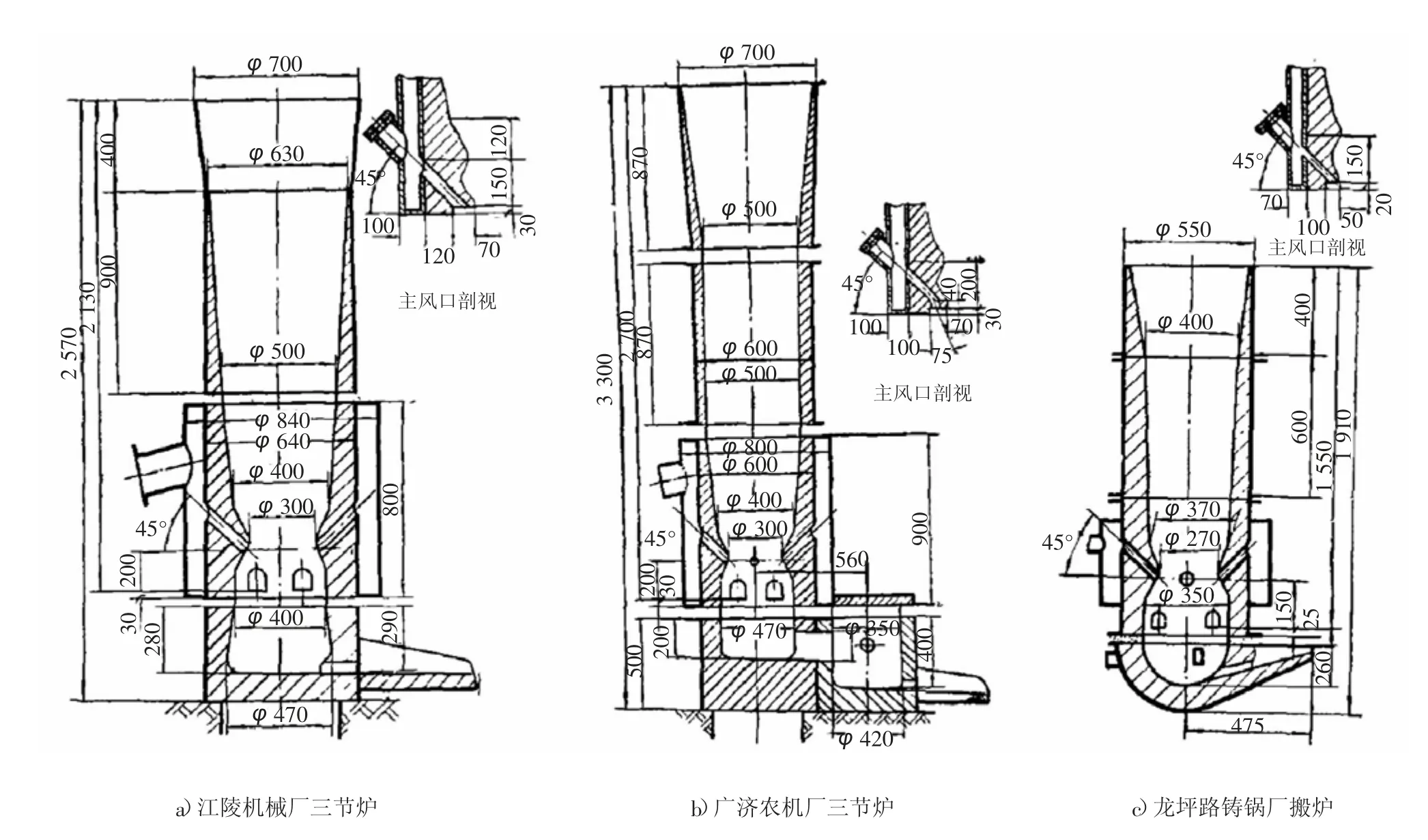

卡腰化铁炉的发明者为湖北江陵机械厂。湖北省农业机械科学研究所1965 年在“卡腰式三节化铁炉”一文中称[22]:“江陵机械厂的工人同志,发挥了敢想敢干和科学态度相结合的精神,在小型化铁炉上实现了一项重大革新,创造了‘卡腰式’三节化铁炉。”“它已在湖北及武汉的许多单位的小型化铁炉上推广应用,效果良好。”

卡腰化铁炉的结构特点为:两排风口下排为主风口,第二排风口处的炉径缩小25%形成“卡腰”,主风口伸入炉内呈象鼻形突出炉膛60 mm~70 mm,主排与第二排风口的角度均在45°~50°之间,风口比为2.8%~3%,图12 为湖北省当时的三种卡腰化铁炉。

图12 湖北省的三种卡腰式三节化铁炉(1965 年)

1968 年襄樊市铸造厂的乐文在“湖北地区革新三节化铁炉的经验[23]”一文中更详细地介绍了卡腰式三节化铁炉在湖北发展的过程并总结了该炉的结构和操作参数。

1978 年原第一机械工业部下达了“卡腰化铁炉及附加燃料工艺研究”的研究课题。湖北省组织了由科研单位、大专院校、工厂参加的试验研究小组,从1978 年6 月开始在湖北广济水泵厂建立了1 t/h的卡腰试验炉及测试实验室,至1979 年1 月共进行了四十炉次工艺性试验和适当的对比性试验顺利地完成了课题任务[24]。

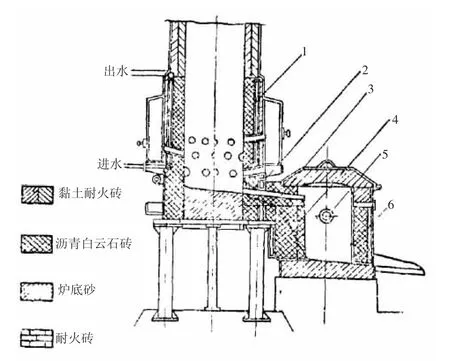

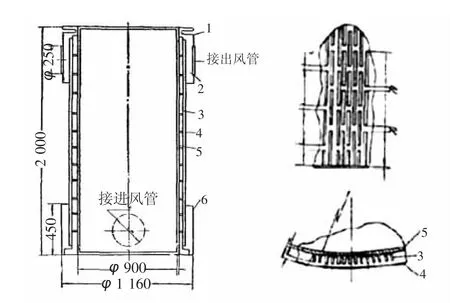

8 密筋炉胆冲天炉

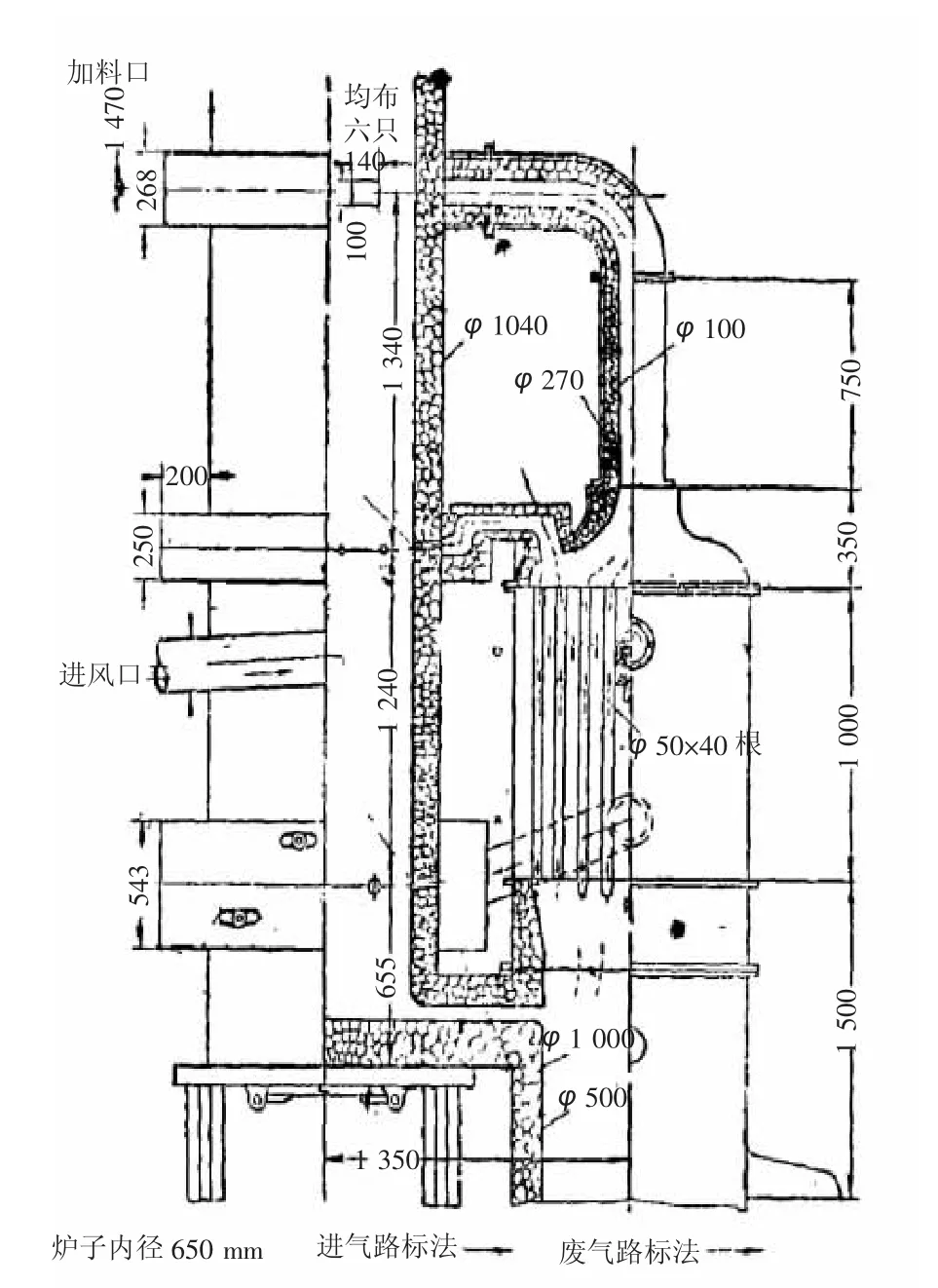

1965 年上海重型机器厂在“炉胆式热风强化冲天炉”一文中,介绍了该厂的5 t/h 三排风口炉胆热风冲天炉与热风炉胆(见图13)[25].按文献记录这是中国第一个冲天炉密筋炉胆,上海重型机器厂或者是密筋炉胆的发明者。

图13 上海重型机器厂5 t/h 冲天炉密筋炉胆(1965 年)

“密筋炉胆”一词最早见之于1966 年戴继廉的“密筋炉胆热风冲天炉,在无锡通用机械厂改建成功效果显著[26]”一文。此前类似于密筋炉胆的热风换热器,其散热筋片为螺旋形或水平状,密筋炉胆特指散热筋片铅垂设置的热风炉胆,密筋炉胆出现后在中国得到了很广泛的应用。

9 中央送风冲天炉

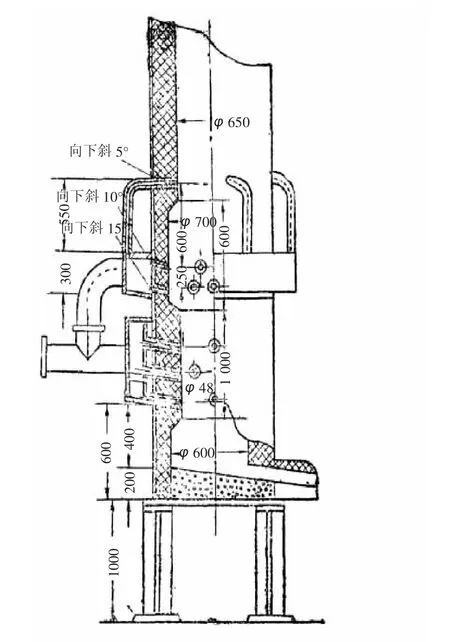

1965 年福州第二机床厂和福建省工业厅科学技术研究所合作的“炉底中央送风冲天炉”一文,介绍了福州第二机床厂的中央送风冲天炉(见图14)并在文中称[27]:“我厂于1960 年在学习了北京、沈阳等地的炉底中央送风冲天炉经验的基础上经过百余次试验、改进,把中央送风冲天炉发展成为目前的短风咀、曲线炉膛、炉身预热的结构,使具有生产稳定、铁水温度高、熔化速度快、焦炭消耗低、炉壁侵蚀少、结构简单、操作方便等特点。”

图14 橘州第二机床厂炉底中央送风冲天炉(1961 年)

据孙克诚1979 年在“中央送风冲天炉的生产实践和理论探讨[28]”一文介绍:“据资料介绍国外中央送风冲天炉在五十年代末正式用于生产实践。我国自1960 年开始引进了这一先进技术并结合我国具体情况,先后在北京、沈阳、福州、湖南等地相继进行了试验研究,并在部分工厂投产。1965 年夏在福州召开的全国冲天炉专业现场会议上重点介绍了有关中央送风冲天炉的先进经验。”“近几年来由于适应国内低质、小块焦炭供应情况的客观需要,这种炉型得到较为迅速的推广,尤其是我国北方地区发展更快。据全国18 个省、市、自治区的不完全统计已有近200 座中央送风冲天炉投入正常生产,(其中京、津、河北省三省市约占全国总数的三分之二左右)。根据北京市机械局系统的调查统计,在全局企业44 座冲天炉中己有23 座改为中央送风,目前已成为该局企业的主要炉型。”

10 两排大间距冲天炉

1953 年,沈阳暖气器材厂将该厂的4 t/h 冲天炉改成了三排风口冲天炉。郑兴五在“结合冲天炉的三排风口使用闸门式风口的经验[29]”一文中透露:“原来我厂有一只两排风口冲天炉,常风通过风管进入风带,距离风管附近的几个风口往往被吹得漆黑,捅也不容易通,因此每个风口进入的风量就不一样,大炉熔化不正常常产生搭棚现象。”

上述文献记录表明,在新中国成立初期中国便存在着两排风口冲天炉,大排距两排风口冲天炉是在两排风口冲天炉的基础上逐步发展起来的。

1964 年到1965 年4 月北京第一机床厂在一机部铸造研究所、机床研究所、北京市机械研究所等单位的协助配合下,对该厂的5 t/h 三排风口冲天炉的风口进行了改进。将总排距500 mm 的三排风口冲天炉改为排距700 mm 的两排风口冲天炉,使铁液温度由1 400 ℃~1 420 ℃提高到1 450 ℃~1 510 ℃,渗碳率由20%~25%增加到50%~60%.为了保持铁液碳、硅成分不变,炉料中废钢的加入量由30%增加到了45%,取得了满意的结果[30]。该大排距冲天炉的研究对于此后研发“两排大间距冲天炉”有重要的影响和意义。

1975 年原第一机械工业部下发了“设字672 号文件”,在一机部设计总院的直接领导下成立了由沈阳铸造研究所、郑州机械研究所、上海机械学院、上海机器制造学校、南京工学院、华中工学院、东北工学院等单位与测试地区有关单位组成的“三结合”冲天炉测试小组,对上海地区的多排小风口曲线炉膛冲天炉、南京地区的倒置大间距双层送风冲天炉、沈阳地区的中央加侧吹冲天炉等有代表性的三类冲天炉进行了较系统的测试[31]。

1976 年南京工学院铸工教研组发表了“冲天炉有关技术参数表[32]”一文,对此后的中国冲天炉规格、参数的标准化做了一定的技术准备。

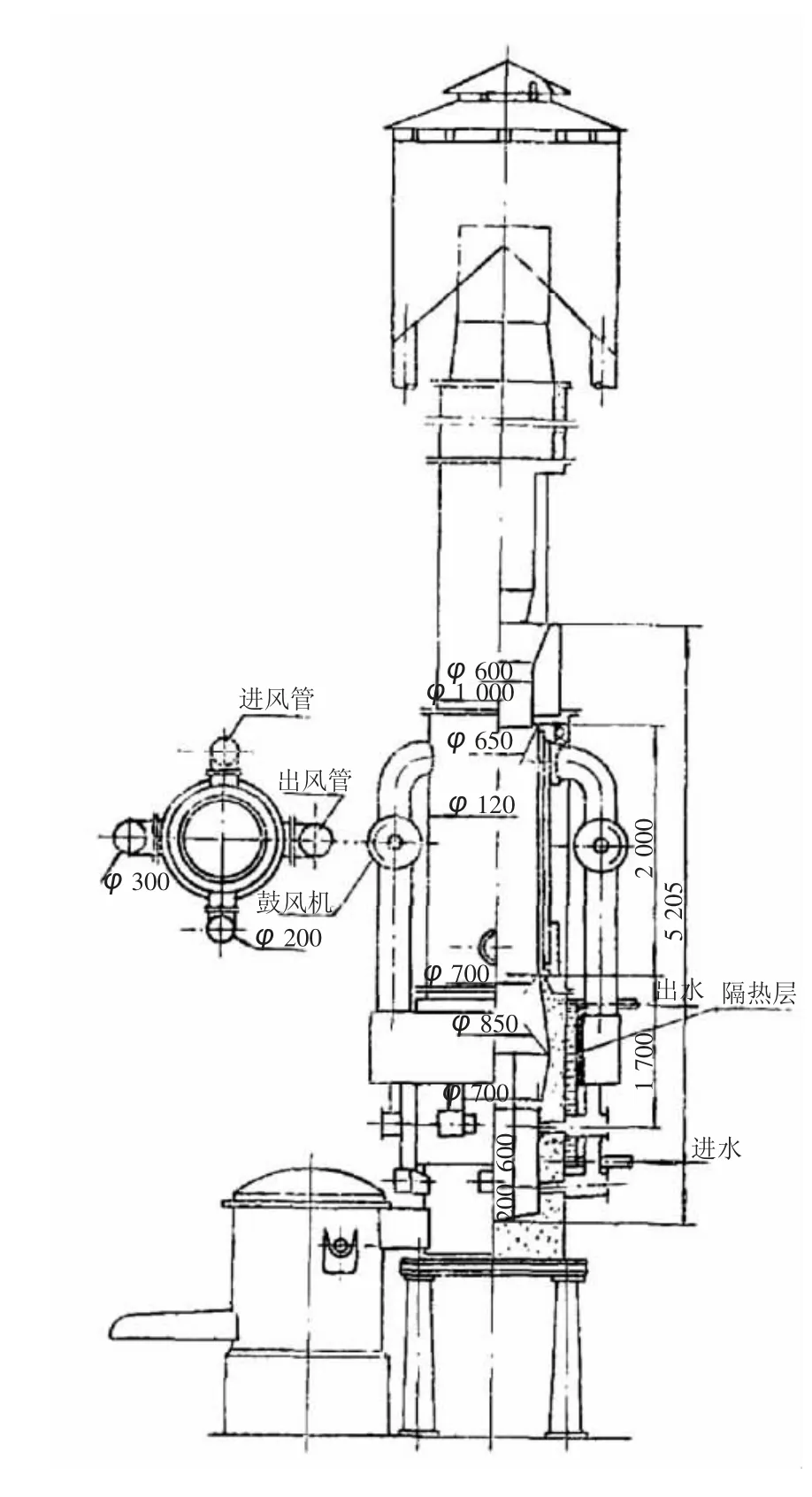

1977 年南京第二机床厂、南京工学院等单位在有关介绍“倒置大排距两排风口冲天炉[33-34]”文中称:该厂自1958 年便开始了对前苏联三排风口冲天炉的改进,先后试验过四排、五排甚至九排风口冲天炉。1964 年左右该厂与南京工学院师生研究出了倒置大排距两排风口4 t/h 冲天炉(见图15),取得了满意的结果。该炉在1965 年底通过了江苏省机械局的测试和鉴定,在1975 年11 月通过了原一机部冲天炉测试小组的全面测试。“倒置大排距两排风口冲天炉”简称为“倒大双冲天炉”。

图15 南京第二机床厂“倒大双”冲天炉

由沈阳铸造研究所、南京工学院、机械工业部第六设计院、南京市机械研究所、机械工业部第二设计院、南京第二机床厂等单位组成的联合研究小组历经四年于1982 年初完成了原第一机械工业部1978 年下达的大排距冲天炉研究任务,并通过了技术鉴定[35]。1983 年初他们发表了“大排距双层送风冲天炉燃烧规律及其测试方法[36]”一文,总结了大排距两排风口冲天炉的试验研究成果。

在两排大间距冲天炉的研发过程中,由于期间焦炭质量不稳定,因此在相当长的时间里主辅风口为倒置形式,即所谓“倒大双冲天炉”。直到铸造焦及型焦的研发成功,焦炭质量有了很大提高以后主辅风口由倒置改为顺置或等置,“倒大双冲天炉”演化成了“大双冲天炉”或称“两排大间距冲天炉”。

两排大间距冲天炉1978 年研制完成后,由于当时焦炭质量的原因该炉并未立即成为中国铸铁熔化设备的主流设备。自1984 年铸造焦研制成功后,两排大间距冲天炉才逐步成了中国冲天炉的主流,普通炉衬冲天炉的炉型研究逐步销声匿迹,人们的研究兴趣开始转移到了水冷长炉龄冲天炉。

11 普通冲天炉的标准化

中国冲天炉的技术标准化一直与冲天炉的“三化”相伴。冲天炉“三化”包括“老三化”和“新三化”。老三化指原第一机械工业部在1970 年代开展的“完善化、典型化和系列化”研究,新三化指原机械部科学基金会于1986 年6 月下达的“冲天炉系列化、规格化、商品化的研究”课题。

1977 年6 月28 日至7 月4 日在安阳市召开的冲天炉测试工作座谈会由原一机部设计总院主持,各设计院处、科研单位、高等院校、工厂共38 名代表参加。该会议是原一机部冲天炉为三化工作召开的第五次会议[37]。“代表们对被测试的国内三种具有代表性的炉型——上海地区的多排小风口曲线炉膛冲天炉、南京地区的倒置大间距双层送风冲天炉和沈阳地区的中央加侧吹冲天炉的特点进行了讨论”。这次会议显然属于冲天炉的“老三化”会议。

为了完成“新三化”课题,沈阳铸造研究所曾于1986 年8 月至1987 年2 月对机械行业除新疆、西藏和台湾省外的27 个省、市、自治区的冲天炉进行过函调,对反馈的67 座冲天炉进行过分析、探讨。该调查分析表明两排大间距冲天炉占一半以上,多排小风口冲天炉约为三分之一,其余冲天炉合计仅占13.5%[38].

通过对冲天炉“三化”的至少十年的持续研究,诞生了中国第一部普通冲天炉行业标准,即制定于1989 年的“冲天炉技术条件(ZBJ61012-89)”,该标准于1999 年未改内容,仅改换标准号成为“冲天炉技术条件(JB/T6576.1-1999)”,规定了1 t/h~10 t/h七个规格冲天炉的技术条件。这两个标准“适用于以焦炭为燃料、每小时熔炼铁水量1 t~10 t 的冷风或炉胆热风的有衬普通冲天炉”。

我国普通冲天炉的另一个技术标准发布于2006 年,即“冲天炉技术条件(JB/T 6576.1-2006)”和“冲天炉基本参数(JB/T 6576.2-2006)”.该组标准规定了以焦炭为燃料、熔化率为1 t/h~50 t/h 共13个规格普通炉衬冲天炉的技术条件和基本参数。该组标准存在明显问题,推荐的冲天炉供风强度居然高达160 m3/m2·min.还有该标准中缺乏“定义”项、用词不规范,比如其中的“熔化带直径”、“预热带直径”没有说明是炉膛的内径还是炉壳的外径,另外该标准中推荐的40 t/h、50 t/h 普通冲天炉的主要参数没有说明是否经过验证。

我国冲天炉的第一国家推荐性标准发布于2008 年,即“冲天炉第1 部分:型式和基本参数(GB/T 22341.1-2008)”和“冲天炉第2 部分:技术条件(GB/T 22341.2-2008)”.该组标准适用于以焦炭为燃料的冲天炉,其中的“基本参数”规定了熔化率为1 t/h~50 t/h 共十三个规格冲天炉的基本参数。与2006 年发布的行业标准相比,该标准增加了“定义”。从有关定义可知该标准适合于现有的各种型式的燃焦冲天炉,即适合于普通炉衬冲天炉,也适合于外热风水冷长炉龄冲天炉。但该标准对“冲天炉有效高度”的定义仍然沿用了普通冲天炉的定义,即“第一排风口中心线至加料口下沿的距离”。另外该标准推荐的40 t/h 和50 t/h 的冲天炉技术参数也没有说明是否经过实践的检验。

有人说标准是工业技术皇冠上的明珠。但2006年及其以后发布的涉及普通冲天炉的技术标准存在很多瑕疵,不能起到准确指导生产的作用。

12 结语

从1958 年到2008 年中国普通炉衬冲天炉在错综复杂的环境中走过了50 年,取得的不俗成就有目共睹但也有不少遗憾。抚今追昔让人感慨万千!