浅谈保证K6 型转向架摇枕内部密实度的工艺方法

2021-12-29郭晓东

郭晓东

(牡丹江中车金缘铸业有限公司,黑龙江 牡丹江 157013)

随着近年轨道交通的快速发展,铁路货车载重量很大,可以用来运输各种货物,转向架是货车底盘中的关键部件,对货车的稳定性起着关键性的作用。因此,转向架中的摇枕侧架内部密实度质量直接影响着整车行车安全性和稳定性,其中,摇枕内部密实度质量一直是铁道货车行业极为关注的问题之一,也是CRCC 审核中重点关注的检测项点。近年来国铁集团实施的“双延长”(即延长检修周期、延长使用寿命),将K6 摇枕、侧架的运用期限由当前的25 年提高到了30 年,对配件内部密实度要求更加严格,进而满足TB/T1959-2006《铁道货车摇枕、侧架静载荷及疲劳试验》[2]中静载荷及疲劳试验要求及使用性能,密实度是决定静载荷和疲劳试验是否通过、保证行车安全的重要考核指标。为了确保铁路运输安全,本文以转K6 型转向架摇枕为研究对象,对提高摇枕的内部密实度进行了深入的研究。

1 摇枕的结构特点

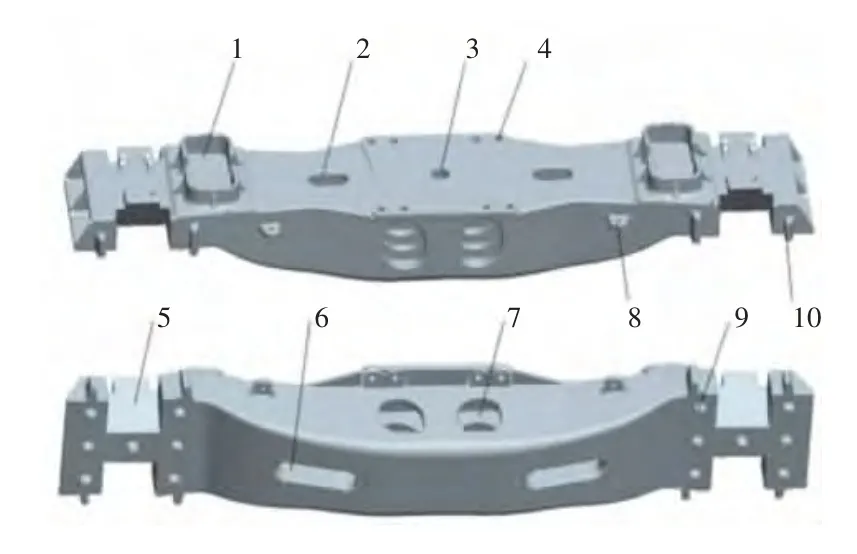

转K6 转向架摇枕均为箱形结构,摇枕结构如图1 所示。摇枕沿长度方向呈鱼腹形,结构比较复杂,上平面中部为心盘座,设有心盘销孔,用于安插中心销,周边设有心盘螺栓孔;两端上平面设有旁承座,下平面设有突出的圆脐或弹簧止档,用于弹簧定位;端部两侧设有四个斜楔槽和摇枕挡;内腔常设置各种结构的立筋。通常情况下,摇枕侧面中部的两个椭圆孔用于安装通过式基础制动、交叉支撑装置。摇枕上平面和底部设有对称的工艺孔。这种结构既能保证摇枕具有足够的强度,又可节约钢水用量,减轻自重。

图1 转K6 型摇枕结构简图

2 摇枕内部密实度检测的标准要求

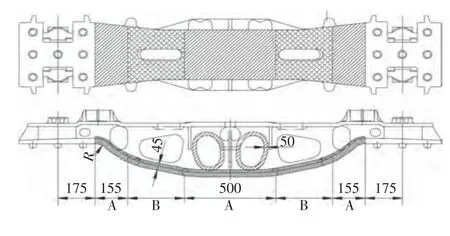

铸件密实度是指铸件内部的缩孔、缩松和疏松等缺陷的严重程度,摇枕关键部位的内部密实度决定铸件的使用性能。TB/T3012-2016《铁道货车铸钢摇枕、侧架》[3]中规定,根据摇枕的受力状态应划分出A、B 两个重要部位并在产品图样中规定,摇枕的A 部位、B 部位划分见图2.摇枕的A、B 部位内密实度至关重要,在内部密实度检测手段上,采用射线探伤、超声波探伤、解剖三种检测手段,以保证产品内部质量及工艺稳定性。

图2 摇枕A、B 部位划分示意图(单位:mm)

摇枕射线探伤检测执行TB/T3105.1《铁道货车铸钢摇枕、侧架无损检测第一部分:射线照相检验》[4],铸钢摇枕、侧架射线照相缺陷分为A、B、CA、CB、CD、E六类,对于摇枕A、B 部位各类缺陷都做了明确要求,气孔类缺陷一般在IV 级以下,夹砂或夹渣类缺陷针对部位一般在IV-V 级以下,收缩率缺陷针对部位一般在IV-V 级以下,不允许存在裂纹类缺陷,内部密实度要求等级较为严格。

超声波探伤检测也是检测内部密实度的重要方式之一,在铸钢摇枕、侧架产品上,虽然该检测方式逐渐被射线探伤所代替,也不作为产品交验依据,但在制造厂生产过程中,超声波探伤具有检测方便、快捷的优势,对产品内部质量起到很好的辅助监控作用。

摇枕解剖检测执行TB/T3012-2016《铁道货车铸钢摇枕、侧架》[3],满足第3.7.1 条摇枕、侧架铸件的密实度解剖检查结果应符合附录B 的要求,且评定区域内所在集中缩孔面积不应超过该部位内切圆的30%;满足第4.6.1 条密实度要求,密实度检查采用实物锯切解剖检查的方法进行,摇枕和侧架的解剖部位及评定区域按附录E 规定。

3 摇枕铸造工艺分析及选择

3.1 摇枕应力分布状态分析

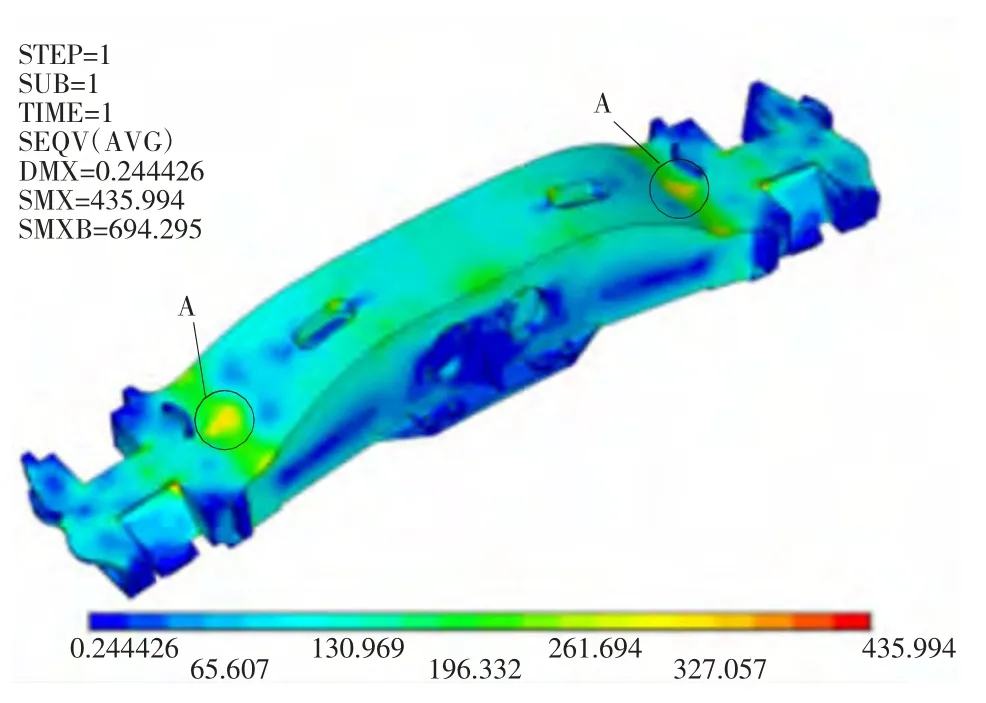

K6 摇枕因结构原因存在应力集中部位,例如摇枕斜楔根部、边A 部位等。应力幅值较大部位容易造成疲劳破坏,这些键部位的密实度是保证摇枕疲劳寿命的根本,提高摇枕内部密实度至关重要,摇枕应力分布状态如图3 所示,A、B 部位所受应力显著大于其他部位,最大应力部位集中在摇枕边A处,应力值在261 MPa 以上。

图3 摇枕应力分布状态图

3.2 摇枕铸造工艺的选择

3.2.1 摇枕浇注位置与分型面

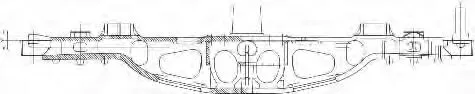

铸型浇注位置与分型面的选择密切相关,国内制造企业在摇枕工艺设计中心盘位于上箱,分型面一般选择在上部,大多数国家也采用这种方式,如图4 所示。分型面尽量上移,使内腔砂芯大部份位于下型,砂芯定位更准确,提高了下芯及合箱精度。同时,重要承载部位位于浇注位置的下型,受重力影响,下型密实度优于上型,铸件受力位置质量易得到保证。心盘面可设置冒口对心盘部位进行补缩,冒口位于顶部,有利于浇注过程中的排气、排渣,提高了心盘处铸件的密实度,心盘加工质量可以得到充分保障。

图4 心盘在浇注位置上箱

3.2.2 摇枕冒口设计

摇枕心盘面处热节较大,位于浇注位置上箱,便于设置冒口进行补缩。国内外摇枕型砂工艺有酯硬化水玻璃砂工艺、CO2硬化水玻璃砂工艺、潮模砂工艺、呋喃树脂砂工艺以及V 法造型工艺等,在浇注过程中会产生气体,需要有较好的排气系统,避免气孔缺陷。心盘部位冒口多为明冒口,在补缩铸件的同时起到排气作用。摇枕斜楔档顶部处于浇注位置较高的平面,该部位相对较厚,易产生缩孔和呛火缺陷,该部位应设置冒口,冒口采用明冒口或带排气的暗冒口,可设置带易割片的发热保温冒口。

3.2.3 冷铁和铸筋

冷铁与浇冒口配合应用,控制引导铸件局部同时凝固和冒口区域的顺序凝固,防止铸件产生缩孔、疏松、裂纹等缺陷。冷铁分为外冷铁和内冷铁两种,K6 摇枕只使用外冷铁。摇枕外冷铁采用圆钢和随形外冷铁较多,一般在圆角半径不大于R15 mm时多采用圆钢外冷铁,圆角半径大于R15 mm 时多采用成形外冷铁,冷铁厚度一般以壁厚的0.8 左右为宜。

铸筋可防止铸件产生裂纹、变形缺陷。摇枕的内腔拐角部位容易产生热裂纹,除局部采用冷铁等措施外一般都要设置防裂筋。摇枕壁厚一般在16 mm~30 mm 之间,防裂筋的厚度选取一般在6 mm左右,防裂筋根部设置合理的过渡圆角。

3.3 效果验证

通过以上工艺方案确定后,将重要承载部位放在浇注下型,上型使用冒口进行补缩,摇枕密实度从根本上得到保证;通过冷铁和冒口控制钢水凝固过程,同时合理设置铸筋,防止了惯性缺陷的产生,产品质量得到了提高。目前,工艺设想已经应用于实际生产,经射线探伤、超声波探伤、解剖三种主要检测手段进行检验,满足摇枕内部密实度的要求,并通过了CRCC 产品鉴定,在我厂已经实现批量生产。

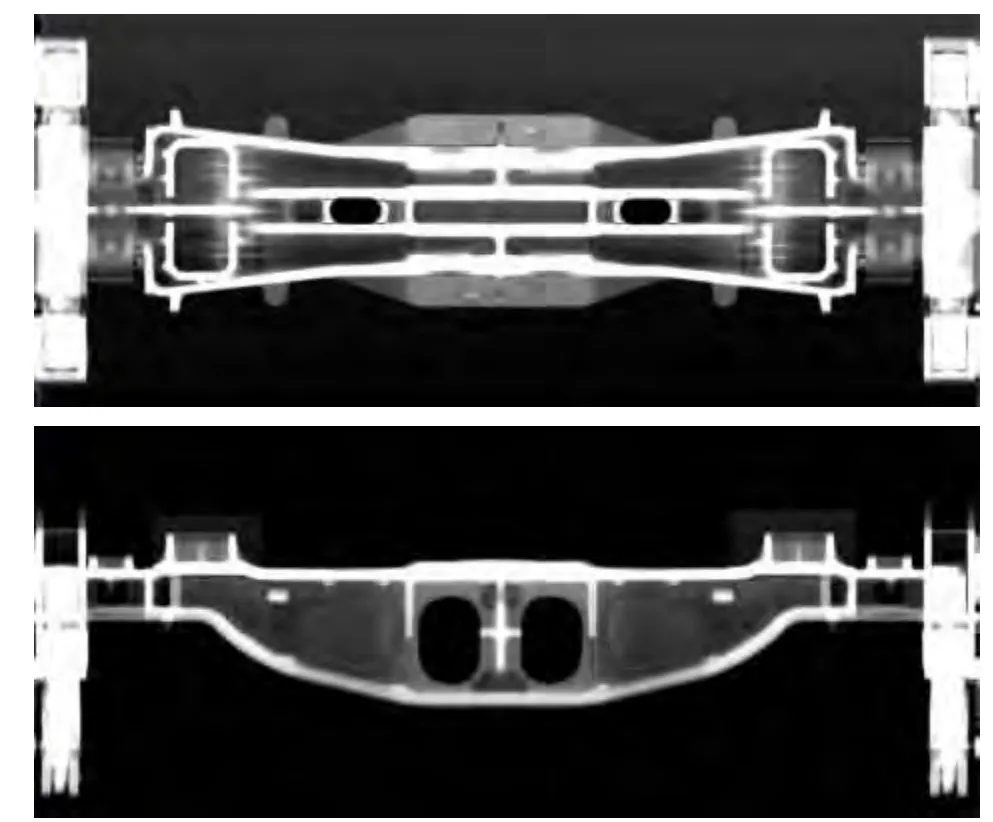

对K6 摇枕做了射线检测,满足TB/T3105.1《铁道货车铸钢摇枕、侧架无损检测第一部分:射线照相检验》[4],检测图片如图5 所示。

图5 摇枕射线检测图片

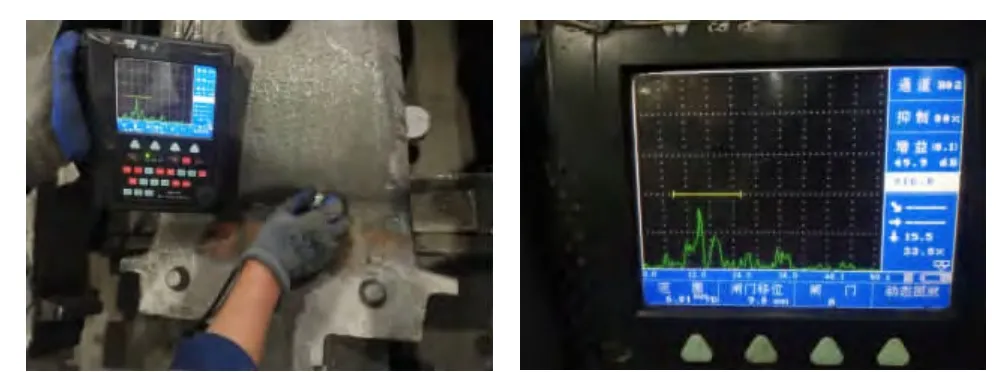

超声波在工件内传播将会产生反射和衰减现象,当工件内部存在缺陷时,缺陷部位将会反射声波,形成缺陷波显示,缩松缺陷的反射波,如图6 所示。当工件内没有缺陷时,探伤仪示波屏上将只有界面波和底波,并且底波高度正常。经过检测,目前工艺方案的摇枕超声波检测结果合格。

图6 缩松缺陷的反射波示意图

对摇枕关键部位解剖并对剖面进行判定,满足TB/T3012-2016《铁道货车铸钢摇枕、侧架》[3]对内部密实度要求,如图7 所示。

图7 解剖剖面判断图

4 结论

通过分析结构,确定摇枕关键承载部位,为铸造工艺的确定提供参考,以保证摇枕足够的强度;通过对摇枕浇注位置及分型面分析、冒口设计、冷铁和铸筋设置情况等方面进行工艺选择;通过三种检测方法对摇枕内部密实度进行全面检测,证明目前选择的工艺能保证摇枕内部密实度,可保证产品内部质量和使用性能。