立式蜗壳泵轴承-转子系统瞬态动力学响应研究

2021-12-27刘子凌张亚玲王颖泽

刘 栋,刘子凌,张亚玲,王颖泽

(江苏大学 能源与动力工程学院,江苏镇江 212013)

0 引言

大型立式蜗壳泵普遍存在振动大、噪声高的问题,转子-轴承系统作为泵的核心部件,是确保泵稳定运行的关键[1-2]。立式蜗壳泵的稳定运行与转子-轴承耦合系统的工作状态密切相关,如导轴承油膜力、转子振幅、变形等[3-4]。分析大型立式蜗壳泵的轴承-转子系统的动力学特性十分必要。

目前,在导轴承静特性研究方面,王鹏朝对可倾瓦轴承的油膜进行分析,研究了进油压力、转速等对油膜压力分布的影响[5]。XIE 等[6]考虑了油膜和轴瓦的相互作用,通过流固耦合对核主泵内第一回路水导轴承进行分析,研究了转速、偏心率、油膜厚度等对油膜压力分布的影响。

在轴承-转子系统的振动、轴心轨迹、动特性系数等方面,XIE等[7]计算了轴承-转子系统固有频率及振型并分析关键点振动幅度,研究了轴承结构参数对转子稳定性的影响。SHI等[8]建立了考虑非线性油膜力的转子模型,通过数值分析研究了转子不平衡量、间隙、轴承长度对轴心轨迹的影响规律。刘杨等[9]基于非线性有限元方法,验证了滑动轴承油膜力模型的准确性,结果表明振动频率以高倍频为主频,油膜振荡特征表现出滞后特征。李元生等[10]提出动态求解方法,研究了轴承间隙和长度、润滑油黏度对滑动轴承动力系数的影响。

在泵的轴承-转子系统稳定性研究方面,蒋小平建立了高压多级泵转子有限元模型,根据坎贝尔条件求解水润滑轴承的动特性系数,通过临界转速、对数衰减率、突加激励下的瞬态响应确定水润滑轴承-转子系统是稳定的刚性系统[11-12]。余四平分析了高速离心泵径向滑动轴承静、动特性,从转子-轴承简化模型的失稳转速变化角度对其稳定性进行了分析[13]。冯琦[14]对多级泵转子系统进行瞬态计算,结果表明了口环密封力能增强转子稳定性。胡倩澜[15]建立了反渗透海水淡化高压泵的转子模型,计算了转子系统的临界转速,结果表明随着叶轮级数增加,转子系统临界转速降低。

目前,与泵的轴承-转子系统动力学分析相关的研究,通常不考虑径向力的变化,有关径向力脉动对泵转子运行稳定性的研究较少。针对上述问题,本文利用数值模拟计算了叶轮内流体的激励力,建立了泵的轴承-转子模型,对“湿态”下轴承-转子系统进行瞬态计算,获得轴承的油膜压力分布的变化规律,计算轴承与叶轮处的振动位移,分析轴承性能与立式蜗壳泵转子系统运行状态,相关研究将有助于提升立式蜗壳泵的运行稳定性。

1 立式蜗壳泵轴承-转子系统模型

1.1 导轴承油膜力模型

1.2 立式蜗壳泵转子模型

本文研究的立式蜗壳泵为双支承悬臂结构,转子结构主要包括叶轮和泵轴两部分,泵轴总长2 339 mm,轴承跨距750 mm。转子系统的实体模型如图1所示,一维梁单元模型如图2所示。

图1 立式蜗壳泵转子三维模型Fig.1 3D model of vertical volute pump rotor

采用COMSOL软件的“梁转子与液体动压轴承”模块对立式蜗壳泵轴承-转子系统模拟计算。将泵轴离散为9个节点,8个轴段单元。根据转子轴径大小设置转子横截面,泵轴材料为40Cr,杨氏模量为2.11×1011N/m,泊松比为0.277,密度为7.87×103kg/m3。叶轮位于节点1处,质量为2 142 kg,直径惯性矩为 341.94 kg·m3,极惯性矩为555.33 kg·m3,质心偏心距为 1×10-5m。导轴承位于节点5处,导轴承主要参数见表1。滚动轴承位于节点7处,其刚度为3.92×109N/m,阻尼为4.42×105N·s/m。

表1 导轴承主要参数Tab.1 Main parameters of guide bearing

2 立式蜗壳泵转子系统瞬态响应分析

2.1 径向力计算

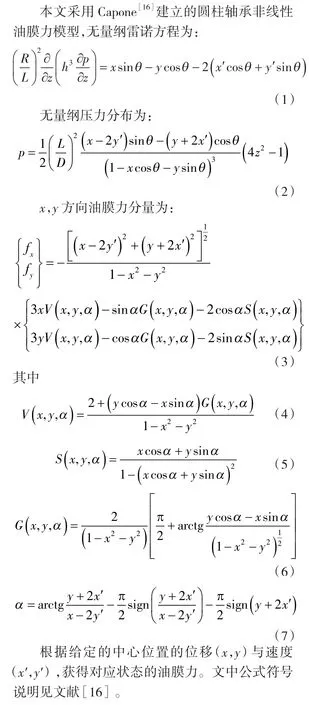

泵在运行过程中,叶轮径向力波动的主要原因是动静干涉作用[17]。为掌握不同工况下叶轮承受力分布规律,本文通过计算泵内部流场,获得了不同工况下的径向力分布如图3所示。不同工况下的叶轮径向力均呈现出5个峰值,每个峰值都在叶片经过隔舌时产生。对比单、双蜗壳泵的径向力可以看出,双蜗壳结构显著地减小了径向力。当偏离设计工况点时,叶轮所受的径向力显著增大,0.6Q工况下的径向力是设计工况的10倍。

图3 不同工况下径向力分布Fig.3 Radial force distribution under different working conditions

2.2 轴承-转子系统瞬态响应分析

为研究蜗壳结构对转子系统振动特性的影响,本文将叶轮所受的径向力加载到转子系统上进行瞬态响应计算。轴承振动峰对峰值的计算结果见表2,随着偏离设计工况,轴承振动峰对峰值逐渐增加。设计工况下,双蜗壳模型泵的轴承振动峰对峰值为24.93 μm;0.6Q工况时振动峰对峰值最大,数值为91.84 μm。与单蜗壳相比,双蜗壳在各个工况下振动峰对峰值均明显减小,尤其远离设计工况的0.6Q和1.4Q下,振动峰对峰值分别降低了60.12,61.11 μm。根据API610标准,立式泵在轴承处振动峰对峰值应小于100 μm,表2计算结果表明,单蜗壳立式蜗壳泵在0.6Q,0.8Q和1.4Q工况下,振动峰对峰值已经超出标准规定数值。采用双蜗壳结构后,本文研究的4个工况均满足API标准的要求。

表2 轴承振动峰对峰值对比Tab.2 Comparison of bearing vibration peak to peak value mm

表3,4分别为不同工况下叶轮振动的峰对峰值和总位移最大值。双蜗壳模型在叶轮处振动峰对峰值明显小于单蜗壳模型的计算结果,越偏离设计工况点,2个模型的计算差异越明显,在0.6Q工况下,两者差值为0.261 mm。叶轮的总位移最大值表示了叶轮的偏心程度,不论采用单蜗壳还是双蜗壳,在0.6Q工况下,叶轮的总位移值均大于其他工况。与单蜗壳相比,各个工况下,双蜗壳泵的叶轮总位移最大值都明显减小,在0.6Q和1.4Q下减小最显著,分别减小了15.2%和37.8%。

表3 叶轮处振动峰对峰值对比Tab.3 Comparison of vibration peak to peak value on impeller mm

表4 叶轮处总位移最大值对比Tab.4 Comparison of the maximum total displacement of impeller mm

2.3 轴承-转子瞬态响应分析

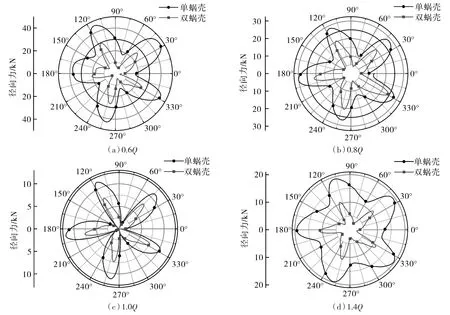

图4示出不同工况下,双蜗壳模型的轴承-转子系统在导轴承处的位移响应,由图可以看出,Y,Z方向振动位移呈现出周期性变化规律,由于油膜的半速涡动,导致2个方向上的振动周期是转子旋转周期的2倍。各个工况下,Y与Z方向峰对峰值不同,流量从0.6Q至1.4Q变化时,单方向峰对峰最大值分别为 91.84,79.08,24.93,43.96 μm。由此可见,峰对峰值的大小与径向力密切相关。

图4 轴承-转子系统在导轴承处的位移响应Fig.4 Displacement response of bearing-rotor system at the guide bearing

随着偏离设计工况,振动的峰对峰值增大。由于0.6Q工况下叶轮承受的径向力较大且分布不规则,导致轴承处的轴心轨迹非常紊乱,出现转子-轴承系统运行不稳定的现象。对比其他工况,轴心轨迹在设计工况下最稳定,径向振动位移最小、幅值最小。偏离设计工况越多,轴心轨迹越不稳定,径向振动位移越大、幅值越大。除0.6Q以外工况下的轴心轨迹呈现内外五角形状,出现10个峰值,因为叶轮承受的径向力在一个旋转周期内出现了5个峰值,轴心轨迹振动幅值对应径向力的峰值。由于径向力达到峰值,致使轴心偏移量变大,使得单侧油膜变薄,轴承油膜的承载力增大。

图5示出不同工况下,转子系统在导轴承处的位移频谱图。在0.6Q工况时,振动频率成分较为复杂,其他工况下振动频率成分包括半频、轴频和叶频,其中半频幅值最大,而轴频和叶频表现不明显,表明不同工况下轴承处的振动以轴承自身的半频振动为主。

图5 轴承-转子系统在导轴承处的位移频谱Fig.5 Displacement spectrum diagram of bearing-rotor system at the guide bearing

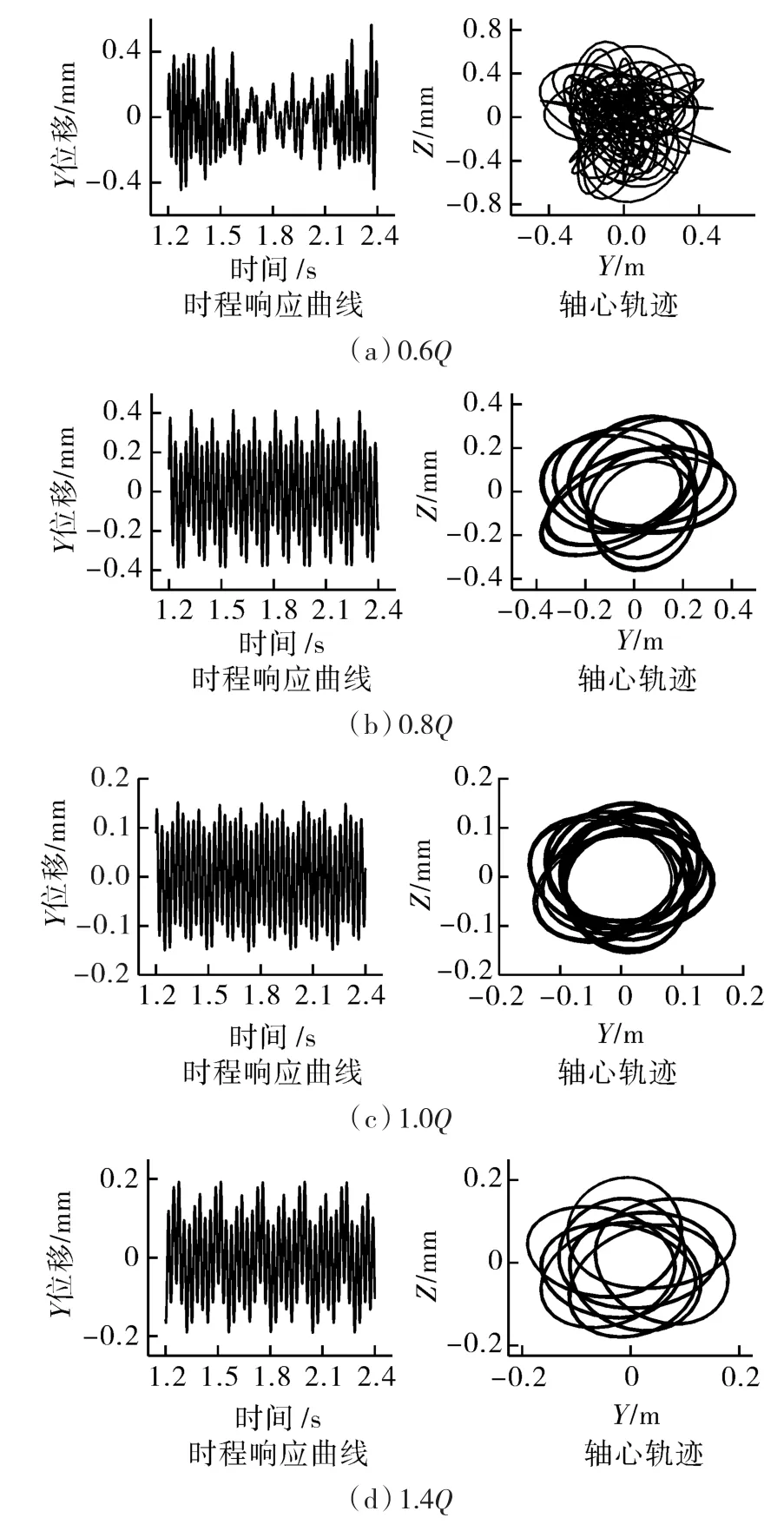

图6示出不同工况下的叶轮位移响应,图7示出不同工况下,转子系统在叶轮处的位移频谱。受径向力影响,叶轮振动位移规律与径向力规律相近,在每个旋转周期内存在5个次高峰。叶轮振动位移在不同工况下表现出明显的差别,振动峰对峰值在0.6Q下最大,达到1.483 mm,位移最大值为0.794 mm。设计工况下,叶轮振动峰对峰值为0.343 mm,位移最大值为0.185 mm。从叶轮振动的频谱可以看出,叶频幅值最大,半频、轴频幅值较小,根据振动位移和频谱分析,叶轮振动主要受叶轮处激励力影响,叶轮振动规律与径向力的分布规律相关,呈现出周期性的5个峰值数。与导轴承处的振动位移相比,叶轮振动位移更大。导轴承主要承受径向力,转子在导轴承处的振动位移最小,远离导轴承,振动位移增加。设计工况下,径向振动位移最小、幅值最小,偏离设计工况越大,径向振动位移越大、幅值越大。

图6 轴承-转子系统在叶轮处的位移响应Fig.6 Displacement response of bearing-rotor system at the impeller

图7 轴承-转子系统在叶轮处的位移频谱Fig.7 Displacement spectrum diagram of bearing-rotor system at the impeller

针对立式蜗壳泵转子系统在0.6Q工况下的运行不稳定,通过对比0.6Q和设计工况下轴承的油膜分布,探讨转子系统在0.6Q工况下运行不稳定的机理。瞬态油膜压力分布存在正压区和负压区,其中正压区主要承受外部载荷。图8示出设计工况下导轴承的油膜压力分布,由图可以看出,从2.368~2.386 s,油膜压力承载区的中心近乎处于轴承中心,呈现规律性的椭圆形状,承载面积大,压力梯度大,随着转子的转动,油膜始终处于稳定的双油楔分布状态,高、低压区域沿周向逆时针移动,转子系统运行稳定。

图8 设计工况下导轴承油膜压力分布Fig.8 Pressure distribution of the oil film in guide bearing under design condition

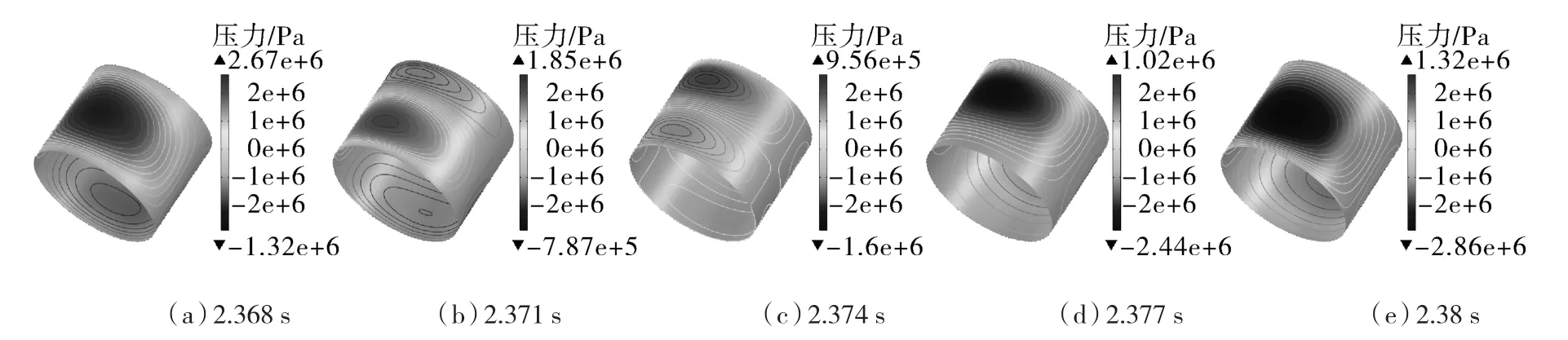

图9示出0.6Q工况下油膜的压力分布。由图可以看出,从2.368~2.38 s,叶片旋转36°,即转子转动1/10个周期,油膜呈双油楔和四油楔分布。随着转子的转动和径向力的变化,高压区沿圆周方向逆时针移动。在移动的过程中,由于径向力过大,导致油膜状态不稳定。从3.368~3.371 s,高压区的压力中心位置沿轴向下移,低压区的压力中心位置沿轴向上移,并在高压区的轴向上方出现次低压区,低压区的轴向下方出现次高压区。高压区最高压力值减小,压力承载区面积减小,压力梯度减小,轴承承载力减小,油膜状态发生变化,出现扁长的四油楔分布。从2.371~2.374 s,次低压区的中心位置沿轴向下移;次高压区的中心位置沿轴向上移,最高压力值增大,压力承载区面积增大;高压区的中心位置沿轴向下移,最高压力值减小,压力承载区面积减小,逐渐形成高压区与次高压区最高压力值、压力承载区面积相近的四油楔分布。从2.374~2.377 s,次高压区的中心位置沿轴向上移,最高压力值增大,压力承载区面积增大,压力梯度增大,轴承承载力增加,形成新的高压区域,成为主要压力承载区域,油膜由四油楔分布逐渐转变为双油楔分布。从2.377~2.38 s,高压区的中心位置继续沿轴向上移,最高压力值增大,压力承载区面积增大,压力梯度增大,轴承承载力增大。压力承载区呈现椭圆形状并近乎处于轴承的中心,油膜趋于稳定。

图9 0.6Q工况下导轴承油膜压力分布Fig.9 Pressure distribution of the oil film in guide bearing under 0.6Q condition

与设计工况下对应时刻的油膜相比,小流量工况下,轴承油膜处于双油楔和四油楔的交替变化中,导致了油膜分布不稳定。四油楔状态下,油膜压力承载区的中心严重偏离轴承中心,出现两个对称的高压中心和低压中心,压力承载区呈扁长形状,承载面积小,抗干扰能力差,导致转子系统运行不稳定。

3 结论

(1)叶轮与蜗壳的动静干涉作用对径向力影响较大,采用双蜗壳结构后,径向力明显减小,转子在轴承处的振动峰对峰值和总位移最大值均显著减小。叶轮的振动峰对峰值与总位移最大值在非设计工况下均有显著降低。

(2)不同工况下,转子的振动位移分量都表现出明显的周期性,转子在导轴承处的振动周期是转子旋转周期的2倍。叶轮振动周期与转子旋转周期一致;随着偏离设计工况点,转子的振动峰对峰值和位移最大值均有所增加。

(3)小流量工况下,导轴承油膜处于双油楔和四油楔交替变化中,四油楔油膜的出现是转子系统运行不稳定的主要原因。