旋转磨料射流破碎碳酸盐岩成孔特性研究

2021-12-27马国锐李敬彬常文天

马国锐,李敬彬,李 欢,张 杰,常文天

(1.中国石化西北油田分公司 石油工程技术研究院,乌鲁木齐 830011;2.中国石油大学(北京) 石油工程学院,北京 102249;3.延长油田股份有限公司 七里村采油厂,陕西延安 717199)

0 引言

西部奥陶系缝洞型碳酸盐岩储层,埋藏深(5 500~7 000 m),温度高(130 ℃)。在地质作用和构造运动下,形成了复杂多样的岩溶缝-洞体系,且纵横向非均质性强[1-2]。70%以上地质储量分布在溶洞型缝洞体内[3],采收率偏低[4],目前进入以剩余油挖潜为主的开发调整和提高采收率阶段。为高效开发缝洞型油藏,胡文革等[5]提出“空间结构井网”“一井多靶”“全方位高效酸压储改”等技术,取得了较好的应用效果。然而上述方法成本高、周期长、工艺复杂,限制了其进一步推广应用;另一方面,为高效动用井周剩余储集体,通常采用侧钻工艺,现场应用表明钻机侧钻曲率半径大、费用高,且改造方向单一[6-8]。为全方位沟通储集体,高效经济开发缝洞型碳酸盐岩油藏,提高油田采收率,达到油田增储上产目的,迫切需要经济高效的钻完井与开采技术。

水力喷射径向水平井(简称径向井)技术是指在垂直井眼内沿径向钻出呈辐射状分布的一口或多口水平井眼[9-10],孔眼方位不受地应力影响,可增大与储集层接触面积,建立高导流通道,高效开采复杂油气藏,在国内外取得了较好的应用效果[11-17]。常规径向井技术使用高压软管作为作业管线,依靠高压射流破岩成孔[10]。连续多次作业可形成“一井多层、同层多支”的立体井网结构,与水力压裂等储层改造技术相结合,可达到立体三维高效沟通储集体,可提高储集体钻遇率、实现提高采收率的目标[18-19]。但是常规径向井技术采用纯水力破岩,无法有效破碎西部深层硬质岩石(碳酸盐岩等),限制了该技术的进一步推广应用。

磨料直射流破岩效率高、成孔规则,但其扩散能力弱,成孔直径小;旋转水射流扩散能力强,可形成大直径孔眼,但其破岩能力有限。结合磨料直射流和旋转水射流各自特点,杨永印等[20]提出旋转磨料射流技术,可望实现高效破岩形成规则大直径径向孔眼。但截至目前,旋转磨料射流研究尚不充分,流场及破岩特性不明确。故本文在流场研究基础上,设计加工旋转磨料射流喷嘴,并进行旋转磨料射流破碎碳酸盐岩试验研究,探索其破岩成孔特性,以期为径向井技术经济高效开发西部缝洞型碳酸盐岩油藏提供理论支持。

1 旋转磨料射流流场特性研究

1.1 旋转磨料射流喷嘴工作原理

旋转磨料射流喷嘴主要包括叶轮导流段、锥形收缩段、直柱出口段和扩散段4部分,如图1所示。进液管内磨料浆体的运动形式是典型的液固两相流在有压管道内的流动;扩散段用于保持一定喷距;叶轮加旋段内磨料浆体在叶轮的作用下产生圆柱螺旋流动;之后通过锥形收缩段,强制流动介质产生收缩锥形螺旋流动。加旋后的磨料浆体同时具有轴向速度、径向速度和切向速度。在切向速度的作用下喷嘴内的浆体形成强烈的旋转,此时喷出射流的每一质点都具有三维速度;整个射流在旋转前进的过程中向外扩散,形成旋转磨料射流。

图1 旋转磨料射流喷嘴结构Fig.1 Structure diagram of swirling abrasive jet nozzle

旋转磨料射流具有与众不同的破岩方式,可形成具有三维速度的磨料浆体,它不单纯以与岩石垂直的正面冲击压力而产生的拉伸、水楔作用破岩,同时还施以平行于被冲击岩石表面的平行载荷,使其产生剪切破坏,并伴有冲蚀破碎、拉伸破碎、旋流磨削等多种形式破坏作用。由于岩石抗剪、抗拉强度远低于其抗压强度,岩石在剪应力和拉应力作用下很容易破碎,故射流旋转分量在岩石表面产生的剪切作用十分有利于岩石的破碎。

1.2 喷嘴流场可视化研究

为研究旋转射流流场特征,开展了喷嘴流场可视化试验。基于应用情景的要求,设计喷嘴外径32 mm;基于水力参数设计要求,喷嘴当量直径设计为5 mm。可视化流场结果如图2所示,射流分布较为均匀,整体呈现扇形;与常规锥形喷嘴相比,其扩散性较好,存在第一扩散角与第二扩散角,其中第一扩散角比第二扩散角略大,可能是由于射流边界与外界空气相互作用所导致;试验中采用的喷嘴外径为32 mm,在喷距50 mm时,其扩散直径已达到35 mm,当喷距达到100 mm时,其扩散直径达到58 mm,大于喷嘴及后续管线直径(32 mm),已能够满足径向井喷射破岩成孔的要求。

图2 喷嘴流场可视化结果Fig.2 Visualization results of nozzle flow field

1.3 喷嘴内部结构优化

在流场可视化研究基础上,以最大冲击面积为目标函数优化其内部结构。由于加旋叶轮加工较为复杂,且对材质要求较高,为降低成本、缩短研发周期,单纯考虑流场扩散特性优化喷嘴时,采用金属3D打印方式加工叶轮,其精度与车床加工叶轮误差不超过±0.3 mm。设计加工3种加旋角度叶轮(如图3所示),叶轮长度、直径固定,改变叶轮单个叶片扭转角度,分别180°,270°,360°,开展室内流场可视化评价测试试验,进而优化其内部结构,以达到大直径钻孔的目的。试验结果如图4所示,当叶轮长度一定时,扭转角度越大,流体旋转强度越大,从图中可知,旋转射流的扩散性随扭转角度增大而增大,效果较为明显,当叶轮扭转角度达到360°时,虽然扩散性较强,喷距10 mm时,冲击直径达到70 mm,但观察到此时射流中心流体较少,可能会导致中心破岩效果变差。因此,叶轮叶片扭转角度存在最优值,需要综合考虑破岩直径与破岩性能。总体而言,旋转射流喷嘴能够有效满足大直径冲击破岩要求。

图3 金属3D打印叶轮Fig.3 Metal 3D printed impeller

图4 旋转磨料射流喷嘴流场Fig.4 Flow field of swirling abrasive jet nozzle

2 喷射破岩试验

为满足水力喷射径向水平井井筒内转向的要求,喷嘴的外形尺寸受到严格限制,即其外形尺寸需要尽可能小,但从水力参数设计的角度出发,希望其外形尺寸尽可能大。针对塔河油田的实际情况,结合径向水平井工艺要求,设计加工2种尺寸旋转磨料射流喷嘴,其中为了保证破岩直径,两喷嘴的叶轮叶片扭转角度均设置为360°,具体尺寸见表1。开展大型地面物模试验,研究旋转磨料射流破岩特征,并分析了喷距、砂比、加旋截面积等因素对旋转磨料射流喷嘴破岩效果的影响规律。

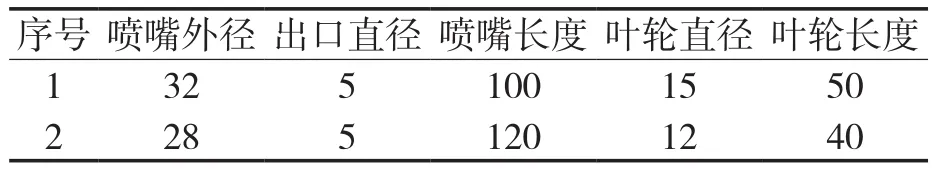

表1 旋转磨料射流喷嘴尺寸Tab.1 Nozzle size of swirling abrasive jet mm

2.1 试验设备

试验地点:新疆某压裂基地。现场试验设备清单见表2。

表2 试验设备清单Tab.2 List of experimental equipment

混砂车与储液罐相连,3辆泵车通过五通阀一端与混砂车相连,一端与试验装置相连(见图5),仪表车用来测量并记录压力、排量、砂比等信息。考虑到径向水平井技术在硬质灰岩储层中应用时易发生因岩屑返排困难而导致的砂卡等风险,本次试验采用碳酸钙作为磨料,出现意外时,可通过波段注酸的方式解卡。压裂液和磨料通过混砂车混合均匀,并泵入泵车,经泵车增压后进入喷嘴,进而完成喷射破岩。试验时,首先采用压裂液清洗管线,然后调制预定压力,此时控制混砂车将磨料添加到高压流体中,喷射一定时间后,停止供砂,继续泵液直至所有磨料泵出为止,然后停泵完成试验。根据试验情况及时调整试验方案,试验采用的岩样尺寸较大,喷距需要吊车进行调整,因此较难保证喷距的准确性,且在模拟连续钻进时,难以保证岩样同心成孔。本试验的主要目的是研究旋转磨料射流破岩成孔的可行性以及相关参数的影响规律,较为准确的规律研究可在改进室内试验装置的基础上进行。

图5 现场设备连接示意Fig.5 Connection diagram of equipment on site

2.2 试验岩样

采用塔河奥陶系硬质灰岩露头作为试验岩样,其抗压强度151.45 MPa、抗拉强度8.79 MPa、抗剪强度67.36 MPa。考虑到旋转磨料射流喷嘴许用排量较小,而压裂车最低排量较大,故现场试验采用三通接头连接2个喷嘴,解决排量问题同时大幅度提高了试验效率,通过移动岩样和管线调整喷距。喷嘴垂直于岩样表面,一次可试验2组。

2.3 试验方案

为研究旋转磨料射流破岩特征及关键参数的影响规律,主要研究了喷距、砂比、过流截面积等因素,此外,开展了连续钻进成孔试验研究;设置清水试验组作为对照,具体试验方案见表3。

表3 各试验组次参数设置Tab.3 Parameter setting of each experimental group

2.4 结果分析

2.4.1 旋转磨料射流破岩特征

试验首先开展纯水力喷射破岩试验,结果如图6所示,旋转水射流仅能在岩石表明形成较浅的印记,而无法有效破岩成孔。由图6可知,旋转磨料射流能够有效破碎碳酸盐岩,形成较大直径规则孔眼,且壁面光滑,本试验中2个喷嘴形成的孔眼直径均在70 mm左右,满足径向水平井增产增透需求;但同时观察到在孔眼中间存在锥形凸起,这是由于旋转磨料射流能量多集中在距射流轴线一定距离的圆环内,射流冲击到岩石表面时,冲击圆环表面内岩体软弱面因强度低而首先被冲蚀掉,从而使岩石颗粒裸露形成圆锥面。同样观察到在32 mm喷嘴破岩成孔中,锥形凸起最高端距岩石原始表面有一定高度,由此可推断,在连续送进条件下,中间锥形凸起会被旋转磨料射流破除,不会影响钻进。

图6 第1,2组试验结果Fig.6 Experimental results of first and second experimental group

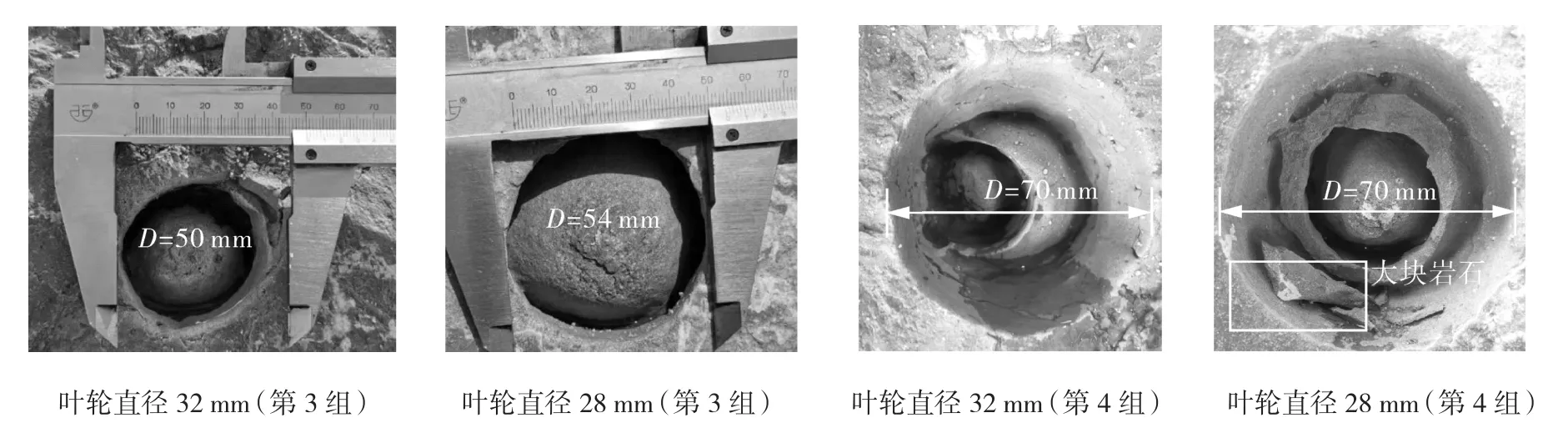

2.4.2 喷距对旋转磨料射流破岩效果影响

保持其他试验参数不变,减小喷距,开展喷距对旋转磨料射流破岩效果影响规律研究,试验结果如图7所示。对比可知,随着旋转磨料射流喷距的增加,其破岩直径增加,分析认为喷距与旋转磨料射流扩散程度相关,在一定范围内,随着喷距的增加,射流扩散更加充分,故而破岩直径更大。但考虑到喷距越大,旋转磨料射流能量耗散严重,射流破岩成孔能力变弱,故旋转磨料射流喷射破岩喷距存在最优值。为既能保证形成满足径向井工艺需求的孔眼直径,又能保证射流破岩成孔能力,需要进一步研究喷距对旋转磨料射流破岩效果影响规律,以便取得较好的现场应用效果。

图7 第3,4组试验结果Fig.7 Experimental results of the third and fourth experimental group

2.4.3 砂比对旋转磨料射流破岩效果影响

保持其他试验参数不变,增大砂比,开展砂比对旋转磨料射流破岩效果影响规律研究。由试验结果可知,随着砂比的增大,旋转磨料射流破岩成孔直径大大增加,其中砂比7.57%下,28 mm喷嘴破岩直径达115 mm,相较于砂比3.5%,增加58%。分析认为砂比与旋转磨料射流破岩能力相关,砂比提高使得射流外围本不具备破岩能力的区域产生破岩效果,故而砂比提高可增大射流有效冲击面积、形成大直径孔眼。但考虑到管线及喷嘴由于磨料磨损等导致其使用寿命缩短等问题,砂比不易过大。综合各影响因素,考虑现场工艺要求,建议砂比控制在5%以内。

2.4.4 喷嘴加旋截面积对旋转磨料射流破岩效果影响

相同试验条件,喷嘴加旋截面积不同,破岩成孔直径不同。由试验结果可知,喷嘴加旋截面积增大,破岩直径减小,各组试验条件下减小幅度不同,其中第2组减小幅度最小,为4%;第4组减小幅度最大,为22%。同时观察到32 mm喷嘴中心锥形凸起较短,而28 mm喷嘴中心凸起接近岩石表面(见图6)。分析认为28 mm喷嘴磨料浆体加旋更加剧烈,使射流扩散更加充分,故而导致射流破岩直径更大,与此同时其中心流量较少,从而产生接近岩样表面的锥形突起。通过对比2种不同加旋截面积喷嘴破岩效果,可知喷嘴加旋截面积减小,更利于形成大直径孔眼,但存在锥形凸起过高的问题。

2.4.5 连续送进下旋转磨料射流破岩效果

为验证连续送进条件下,旋转磨料射流能否有效破碎锥形凸起,在第2组试验基础上,将喷距调整为0,进行喷射破岩试验,结果如图7所示。可知连续送进条件下,旋转磨料射流可有效破碎锥形凸起,但由于喷距变化较大,且不能保证孔眼与喷嘴同心,造成大块岩屑。分析认为喷距的突变(直接由5 cm降到0),使得旋转磨料射流不能逐层破碎锥形凸起,进而产生大直径岩屑。认为实际连续送进过程可逐层破碎锥形凸起,不会产生大直径岩屑,且由于井眼的限制,可保证同轴。

3 结论与建议

(1)旋转射流扩散性较好,存在第一扩散角与第二扩散角;试验中采用的喷嘴外径为32 mm,喷距100 mm时,其扩散直径达到58 mm,已能够满足径向井喷射破岩成孔的要求。

(2)在本文条件下旋转磨料射流的扩散性随叶片扭转角度增大而增大,但扭转角度过大时,射流中心流体较少,可能会导致中心破岩效果变差。因此,叶轮叶片扭转角度存在最优值。

(3)旋转磨料射流可有效破碎硬质灰岩,其成孔直径大且规则,壁面光滑,中心存在凸起,喷距为5 cm时,破岩直径达70 mm。

(4)对旋转磨料射流而言,在一定范围内,喷距越大,成孔直径越大;砂比增加可大大提高射流破岩直径,但同时会加速喷嘴磨损;喷嘴加旋截面积越小,射流加旋越剧烈,破岩直径越大。

(5)连续送进条件下,旋转磨料射流可有效破碎锥形凸起,可连续破岩成孔,充分证明旋转磨料射流可高效破碎硬质灰岩,建议针对其钻速及喷距控制开展进一步研究。