金属平面密封的密封特性研究

2021-12-27冯春宇徐国钊徐明军安毅洪李正涛刘汉广

冯春宇,徐国钊,徐明军,安毅洪,李正涛,齐 军,刘汉广

(1.西南石油大学 机电工程学院,成都 610500;2.中国石油塔里木油田公司,新疆库尔勒 841000;3.中国石油化工股份有限公司 江汉油田分公司,湖北潜江 433124)

0 引言

金属密封在航空航天、化工、核能等领域具有广泛的应用[1-6]。金属密封的密封原理简单,便于实现,但金属密封往往容易失效,失效的原因也是多种多样。由于金属密封面之间存在着挤压和相对运动,甚至密封面之间进入固体杂质,导致黏着磨损与磨粒磨损以至密封面失效[7],电化学腐蚀与气体腐蚀也会导致密封面失效,密封面一旦失效将导致严重的安全隐患。因此,探究影响金属平面密封性能的因素对工程实际具有重要的指导意义。

在金属密封技术方面,国内外都进行了深入的研究,并取得了许多进展。2014年,李玉婷等[8]基于ABAQUS软件分析了厚度、截面宽度、腿部厚度和圆弧半径等设计变量对U形环的最大米塞斯应力、接触压力和接触宽度的影响,并给出了提高密封性能的建议。2015年,DING[9]以W形金属密封圈为研究对象,研究了改变结构参数时其力学性能响应,并进行了优化设计,找到了最合适的结构参数值。邢敏杰[10]通过建立的W形密封环的有限元模型,分析了不同工况下结构参数对其性能(如应力、刚度等)的影响,并对其结构进行了优化设计,建立了相应的泄漏模型,分析了泄漏量。2016年,KIM等[11]针对传统的O形金属密封环回弹能力低的问题,对O形金属密封环进行了形状拓扑优化,并基于优化结果对O形金属密封环进行结构优化设计,优化设计后的O形环具有更高的回弹能力。

以上研究工作主要对常见的金属密封元件进行分析,但是关于平面对平面的金属密封研究较少,而金属平面密封在石油、水利、车辆工程等领域具有广泛应用。且结构简单,便于实现。

为此,本文针对金属平面密封设计试验装置对不同粗糙度的金属密封面进行试验研究,以探索不同粗糙度情况下密封所需压力的规律,并探究了不同润滑脂对金属平面气密封性能的影响。

1 试验准备

1.1 试验原理

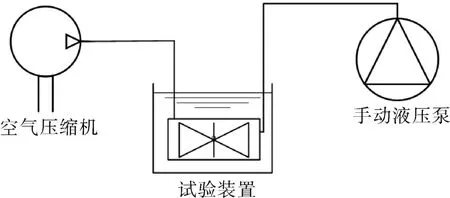

为了探究表面粗糙度和密封脂黏度对金属平面气密封性能的影响规律,本文设计了金属平面密封试验装置,通过手动液压泵向试验装置提供密封所需的端面比压,空气压缩机用于提供试验装置内部气压,并将试验装置放置于水中以便观察是否有气体泄漏,如图1所示。

图1 金属密封试验原理Fig.1 Schematic diagram of metal sealing experiment

1.2 试验装置设计

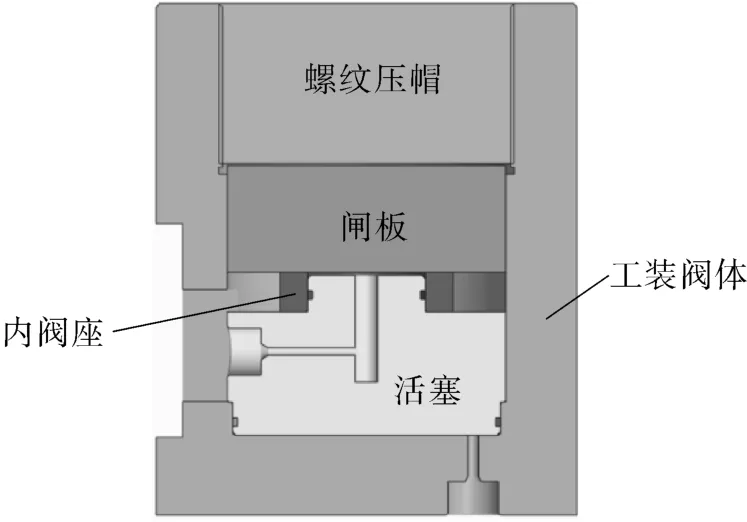

为了探索金属密封面在满足密封时所需要的接触应力,本文根据金属平面密封原理设计了活塞缸式试验装置,如图2所示。活塞缸上部设计密封沟槽并与内阀座相连接,活塞底部打入液压,侧边打入气压。为了保证试验装置的安全性,本文将采用螺纹压帽的形式以降低工装顶部出现应力集中的现象。试验装置的工作原理为在阀体底部打入液压,在活塞处打入气压。直至试验装置发生泄漏,测试金属密封面(图2中内阀座与闸板接触面处)的密封性能,并找出试验装置泄漏的临界压力值,探究金属密封规律。

图2 金属密封试验装置剖面Fig.2 Section of metal sealing experimental device

本文所设计试验装置的阀体、活塞以及螺纹压帽将全部选择材料42CrMo。该材料有良好的力学性能,其屈服强度可达到930 MPa。由于同种材料螺纹会出现卡死的现象,将螺纹压帽进行QPQ处理。阀座与闸板将选择Inconel 718材料进行设计,Inconel 718合金是含铌、钼的沉淀硬化型镍铬铁合金,在650 ℃以下时具有高强度、良好的韧性以及在高低温环境均具有耐腐蚀性[12-15]。

1.3 试验材料制备

金属表面粗糙度测量有比较法、印模法、触针法、干涉法以及光切法等5种测量方法[16]。本文使用触针法对金属密封面粗糙度进行测量,其利用针尖式金刚石触头在内阀座金属密封面上进行滑动,金刚石触头上下位移量由仪器上所带有的长度传感器转化为电信号,经过放大等一系列步骤,显示出金属密封面粗糙度。试验数据如图3所示。

图3 不同金属密封面粗糙度测量Fig.3 Roughness measurement of different metal sealing surfaces

分别对3种不同粗糙度平面进行检验,各5组试点进行测量,并最终取平均值。测得第1种金属密封面粗糙度为Ra0.03 μm,第2种金属密封面粗糙度为Ra0.415 μm,第3组金属密封面粗糙度为Ra0.774 μm。

2 试验结果分析与讨论

2.1 不同粗糙度金属平面气密封试验

本试验装置底部活塞液压等级为2~14 MPa,并在活塞侧面打入气压,以研究粗糙度对金属平面密封的影响。不同粗糙度的闸板以及内阀座依次装入试验装置中进行此次试验,将金属密封试验装置按图1依次进行安装,并将丁晴橡胶O形圈安装于工装的活塞密封槽处,安装内阀座,如图4所示。试验装置底部与手动液压泵相连接,而侧边活塞侧边孔将与空压机进行连接,将其置于水中,试验时观察是否有气泡产生。试验测试装置安装到位后进行金属密封试验。

图4 试验装置内阀座安装示意Fig.4 Valve seat installation in the experimental device

试验时现将手动液压泵打压至指定压力后,开启空压机,以每两分钟一兆帕的缓慢速率增大气压,以保证试验数据的准确性。关注气瓶上的压力表以及工装是否有气泡产生。当工装刚刚开始冒气泡时,迅速记录气瓶上压力表压力值,并关闭空压机,通过观察水中气泡泄漏位置发现每次压力试验均由金属端面泄漏。

由于最小接触应力试验是在装置底部打入液压,液压压力P1作用在工装活塞上,活塞上所受到的压力F1作用于内阀座上,而活塞内部有气压P2充入,使得活塞端面受到气压向下的力F2,内阀座上的压力为F2-F1,并作用于闸板上,即内阀座初始接触应力,以此分析工装开始泄漏时的压力。其具体受力如图5所示。

图5 试验装置受力分析Fig.5 Force analysis diagram of experimental device

活塞底部所受液压压力:

式中 F1——活塞底部加压时所受的压力,N;

R1——活塞底部端面半径,m。

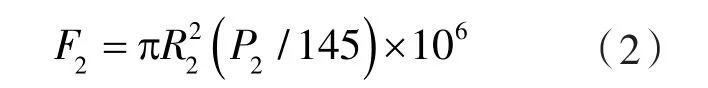

活塞顶部所受密封气压压力:

式中 F2——活塞顶部加压时所受的压力,N;

R2——活塞顶部承受气压的半径,m。

内阀座受力:

式中 F3——内阀座受力,N。

金属密封接触应力:

式中 R3——阀座金属密封面半径,m。

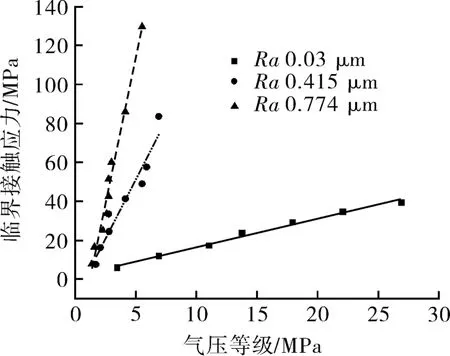

对3种粗糙度的闸板以及内阀座分别加液压至 2,4,6,8,10,12,14 MPa 使金属平面之间被压紧,对试验装置左侧外阀座加气压,测试试验装置泄漏时的临界压力,并计算出试验装置金属密封面的临界泄漏接触应力,随后对试验所得数据进行整理并进行数据拟合,寻找金属平面密封面粗糙度影响密封性能的规律,拟合曲线如图6所示。

图6 不同粗糙度密封临界压力与试验接触应力线性拟合Fig.6 Linear fitting between critical pressure of the seal with different roughness and experimental contact stress

粗糙度为Ra0.03 μm时试验拟合公式:

其中决定系数R2(COD)为0.989。

粗糙度为Ra0.415 μm时试验拟合公式:

其决定系数R2(COD)为0.932 67。

粗糙度为Ra0.774 μm时试验拟合公式:

其决定系数R2(COD)为0.979 34。

平台采用直接覆盖采区酸性废水处理厂底泥(厚度30cm)掺混“FKB液态菌剂”+直接植被的方法。底泥与改良基质的配比为3∶1,按2株/m2的用量直接栽种乔灌木袋苗与撒播植物种子。

金属平面气密封临界泄漏接触应力的大小在一定程度上反应了密封性能的好坏。在相同气压等级下,试验接触应力越小说明密封所需的密封比压越小,密封性能也越可靠。

从图6拟合的单一曲线可以看出,随着金属平面密封所受气压增大,试验接触应力逐渐增大。所得拟合曲线的斜率值K则反映了粗糙度对密封性能的影响,斜率值K越小则说明金属平面密封在受相同气压条件下的试验接触应力越小,密封性能越可靠。粗糙度为Ra0.03 μm时试验拟合公式K值为1.452 78,粗糙度为Ra0.415 μm时试验拟合公式K值为12.176 04,粗糙度为Ra0.774 μm时试验拟合公式K值为29.640 14。由此可见,随着粗糙度增大,平面金属密封能力也随之降低。粗糙度Ra0.03 μm的金属密封性能约为粗糙度Ra0.415 μm的金属密封性能的8.4倍,粗糙度Ra0.415 μm的金属密封性能约为粗糙度Ra0.774 μm的金属密封性能的2.4倍。

根据图6拟合曲线算出气体压力为140,100,60和20 MPa时3种不同粗糙度的临界接触应力并进行仿真曲线拟合,如图7所示。

图7 不同气压等级下粗糙度-临界接触应力曲线拟合Fig.7 Roughness-critical contact stress curve fitting under different air pressure levels

不同粗糙度140 MPa气压等级下试验接触应力拟合曲线为:

其决定系数R2(COD)为1。

不同粗糙度100 MPa气压等级下试验接触应力拟合曲线为:

其决定系数R2(COD)为1。

其决定系数R2(COD)为1。

不同粗糙度20 MPa气压等级下试验接触应力拟合曲线为:

其决定系数R2(COD)为1。

通过式(5)~(7)计算得出临界泄漏接触应力,并拟合粗糙度—临界接触应力曲线就可以计算出平面金属材料在接触应力达到屈服极限时所需的粗糙度,金属粗糙度等级必须优于该计算所得粗糙度才可以实现金属密封。以气压140,100,60,20 MPa为例,拟合上述4种气压等级下的粗糙度—临界接触应力曲线如图7所示。可通过式(8)~(11)计算出在气压 140,100,60,20 MPa等级下金属达到屈服极限时对应的粗糙度。从图7中单曲线可以看出当金属密封表面粗糙度越小,接触应力减小速率减慢,金属密封效果提升速率将逐渐变慢。当金属表面粗糙度减小,其制造成本增长速率将呈指数增加,因此选择合适的粗糙度等级尤为重要。使用上述方法能计算出不同气压等级下所需的最小粗糙度,可为金属粗糙度的选择提供参考。

2.2 不同润滑脂金属平面气密封试验

在实际安装时,金属密封面通常会涂抹密封脂,并且许多闸板阀厂家会在阀腔中充满密封脂。密封脂具有优异的气密性、润滑性、化学和机械稳定性,还具有良好的耐压密封性。金属密封面涂抹密封脂除了密封作用外还可以保护金属密封面,延长金属密封面的使用寿命[17]。金属平面密封主要使用2种密封脂,一种是润滑脂其相似黏度872 Pa·s;而另一种为工业上常用的黄油其相似黏度 235 Pa·s。

但是实际使用效果并没有确切的研究结果,为此本节将对金属密封面涂抹润滑脂、接触面间干密封以及黄油3组不同的材料进行密封试验研究,以确定合适金属密封面密封脂材料。

在保证金属密封面粗糙度一致的情况下,分别将2种不同的润滑脂材料涂抹于试验装置金属密封面上。在试验开始泄漏时,金属密封配件涂抹黄油以及润滑脂的部分位置会发生流失的现象。同时在工装泄压的过程中2种材料会迸射出来。

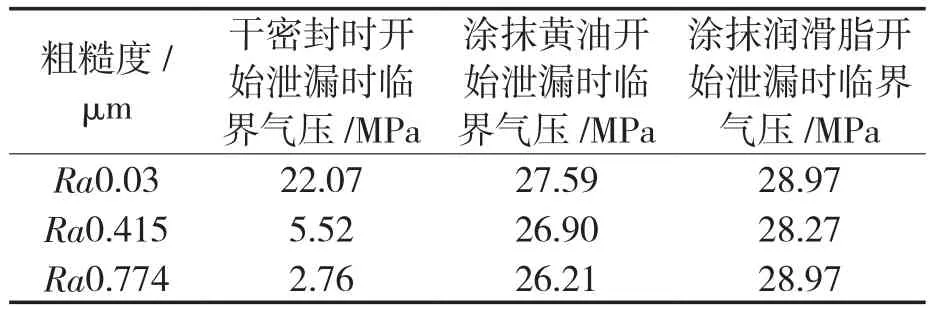

涂抹密封脂的金属密封面在泄压时密封脂都会喷射出来,因此每次进行完试验均需要将工装进行重新拆装,并重新涂抹密封脂进行试验。在保证试验安全的情况下应选取较大液压以获得较大临界气压的试验数据,较大的试验数据便于观察与对比。同时选取液压在12 MPa情况下进行多组试验,试验结果见表1。

表1 液压为12 MPa时不同粗糙度下不同密封脂密封开始泄漏时临界气压Tab.1 Critical air pressure when the seal using different sealing grease starts to leak under different roughness when the hydraulic pressure is 12 MPa

通过上表可以看出在未涂抹密封脂的情况下随着粗糙度等级减小,金属密封效果下降明显,而涂抹黄油以及润滑脂后金属密封的密封效果提升效果巨大。而涂抹相似黏度为872 Pa·s润滑脂的密封效果略优于涂抹相似黏度235 Pa·s黄油时密封效果。润滑脂的相似黏度为黄油相似黏度的约3.7倍,而二者临界泄漏气压差距微小,由此可以看出金属平面密封涂抹密封脂的相似黏度对密封效果的影响很小。

3 结论

(1)粗糙度增大,平面金属密封能力也随之降低。粗糙度Ra0.03 μm的金属平面气密封性能约为粗糙度Ra0.415 μm的金属平面气密封性能的8.4倍,粗糙度Ra0.415 μm的金属平面气密封性能约为粗糙度Ra0.774 μm的金属平面气密封性能的2.4倍。

(2)金属密封试验数据拟合发现,随着金属密封表面粗糙度减小,接触应力减小速率减慢,金属密封效果提升速率将逐渐变慢。

(3)对金属密封面涂抹黄油以及密封脂进行了液压压紧力为12 MPa的试验研究,结果发现,2种密封脂对金属密封性能均有较为明显的提高。相似黏度为872 Pa·s润滑脂的密封效果略优于相似黏度235 Pa·s黄油时密封效果,密封时涂抹的密封脂相似黏度对金属平面密封的密封效果影响轻微。