酸雨环境下RC 短柱抗震性能试验研究

2021-12-26郑山锁贺金川张艺欣

郑 淏,郑山锁, ,贺金川,张艺欣,明 铭

(1. 西安建筑科技大学土木工程学院,西安 710055;2. 西安建筑科技大学结构工程与抗震教育部重点实验室,西安 710055;3. 西安建筑科技大学建筑设计研究院,西安 710055)

我国为世界三大酸雨区之一,酸雨覆盖了我国约三分之一的领土[1-2].酸雨不仅威胁着自然生态,同时也会对钢筋混凝土(RC)建筑结构产生不利影响[3-6].随着酸雨腐蚀时间的延长,RC 建筑结构的耐久性逐渐退化[7].同时,近年来我国酸雨污染范围有所扩大,程度有所加剧[1-2,8],且随着城市化步伐的逐步加快,酸雨环境下RC 建筑结构的数量越来越多.因此,对该类环境下RC 建筑结构进行抗震性能评估显得十分重要且紧迫.

近年来,国内外学者针对酸雨对混凝土材料的影响开展了大量研究[3-4,9-13],如Xie 等[10]采用硫酸、硝酸、硫酸铵混合溶液对混凝土试块进行了加速腐蚀试验,模拟了试块在酸雨作用下的不同劣化阶段.研究结果表明:模拟酸雨溶液对混凝土的腐蚀分为3 个阶段;混凝土的中性化深度为腐蚀时间的函数;混凝土材料性能的劣化主要为H+导致的溶蚀损伤和SO42-导致的膨胀损伤.

RC 柱是RC 建筑结构中的主要竖向与水平受力构件,地震发生时若出现损坏,则会对建筑结构的可靠性产生重大不利影响[14].处于酸雨环境下的RC柱构件由于受酸雨侵蚀作用的影响,会引起其混凝土中性化以及内部钢筋锈蚀,并因此导致构件整体力学性能和抗震性能不断劣化,从而严重影响在役RC 建筑结构的抗震性能[3].目前国内外学者对腐蚀RC 柱的抗震性能开展了大量研究[15-18],并取得了诸多成果.然而现有研究成果大多关注钢筋力学性能的退化,且加速腐蚀试验多采用电化学腐蚀方法,难以呈现酸雨环境下RC 柱的实际腐蚀过程.因此,有必要针对酸雨环境下腐蚀RC 柱的抗震性能进行深入系统的研究.

鉴于此,本文采用人工气候环境法模拟酸雨环境对试件进行加速腐蚀试验,随后对其进行拟静力试验,探究了酸雨环境下腐蚀程度变化对RC 短柱抗震性能的影响,并基于试验结果建立了考虑酸雨影响的RC 短柱峰值荷载修正系数计算公式.研究成果可为酸雨环境下RC 建筑结构的设计与抗震性能评估提供理论参考.

1 试验概况

1.1 试件设计

参考相关规范[19-20],设计并制作4 榀RC 短柱试件,其剪跨比λ均为2.84.相应的设计参数为:轴压比为0.3,截面尺寸(b×h)为200 mm×200 mm,混凝土保护层为10 mm;各试件配筋形式相同,在柱顶加载点附近箍筋加密.试件几何尺寸及配筋如图1 所示,具体参数见表1.

图1 试件几何尺寸及配筋Fig.1 Dimensions and section details of specimens

表1 试件参数Tab.1 Parameters of specimens

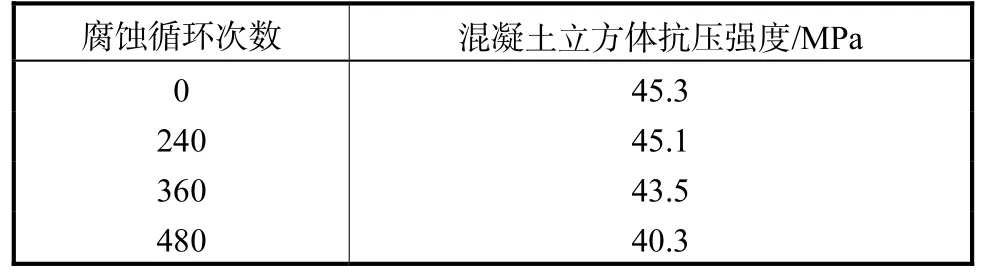

混凝土抗压强度测试结果如表2 所示.此外,通过钢筋力学性能试验,得到短柱试件所采用的钢筋(HPB300)的屈服强度、抗拉强度和弹性模量分别为 305 MPa、440 MPa 和 2.1×105MPa;16 钢筋(HRB335)的屈服强度、抗拉强度和弹性模量分别为373 MPa、537 MPa 和2.0×105MPa.

表2 混凝土抗压强度测试结果Tab.2 Test results of compressive strength of concrete

1.2 加速腐蚀试验

近年来,人工气候实验技术不断发展并被广泛应用于RC 结构耐久性试验研究中.袁迎曙等[21]通过对人工气候环境法的适用性进行研究,指出该方法能够模拟自然环境的气候作用过程,且能够达到加速腐蚀的目的.本文依托西安建筑科技大学人工气候实验室,通过设定实验室内的环境参数(温度、湿度以及喷淋溶液的时长)对所设计的试件进行加速腐蚀试验.

试件浇筑后自然养护28 d,之后将其放入人工气候实验室进行加速腐蚀试验.本文采用文献[3]中的周期喷淋腐蚀方案,其中模拟酸雨溶液的配制方案参考我国气象资料[22]以及相关文献[12,23-24]确定.模拟酸雨溶液采用硫酸钠配置,溶液中硫酸根离子浓度设计为0.06 mol/L,同时采用硝酸溶液将溶液的pH 值调节至3.0.

具体腐蚀方案为:①将实验室温度调整至(25±5)℃,继而喷淋腐蚀溶液240 min;②匀速升温至(60±5)℃,以使试件充分烘干;③匀速降温至(25±5)℃,随即开始下一个腐蚀循环,每个腐蚀循环耗时6 h,腐蚀循环过程如图2 所示.

图2 加速腐蚀方案示意Fig.2 Schematic of accelerated corrosion

对试件进行加速腐蚀试验时,通过预设腐蚀循环次数(如表1 所示)控制试件的腐蚀程度.试件SC-1作为对比试件,未进行腐蚀试验.

1.3 试验装置与加载制度

1.3.1 试验装置

采用悬臂式加载方式对试件进行拟静力试验,使用作动器端部设置的位移传感器实时控制水平推拉位移.试件加载装置如图3 所示.

图3 加载装置示意Fig.3 Schematic of test setup

1.3.2 加载制度

对试件进行正式加载前,预加两次往复荷载[25],之后按照位移控制的加载方式进行正式加载.具体加载制度为首先施加柱顶恒定轴压力至设定轴压比,然后在柱上端施加水平往复荷载,试件承载力下降至极限承载力的85%时停止加载.试验加载制度见表3.

表3 加载制度Tab.3 Loading scheme

2 试验现象

2.1 外观损伤分析

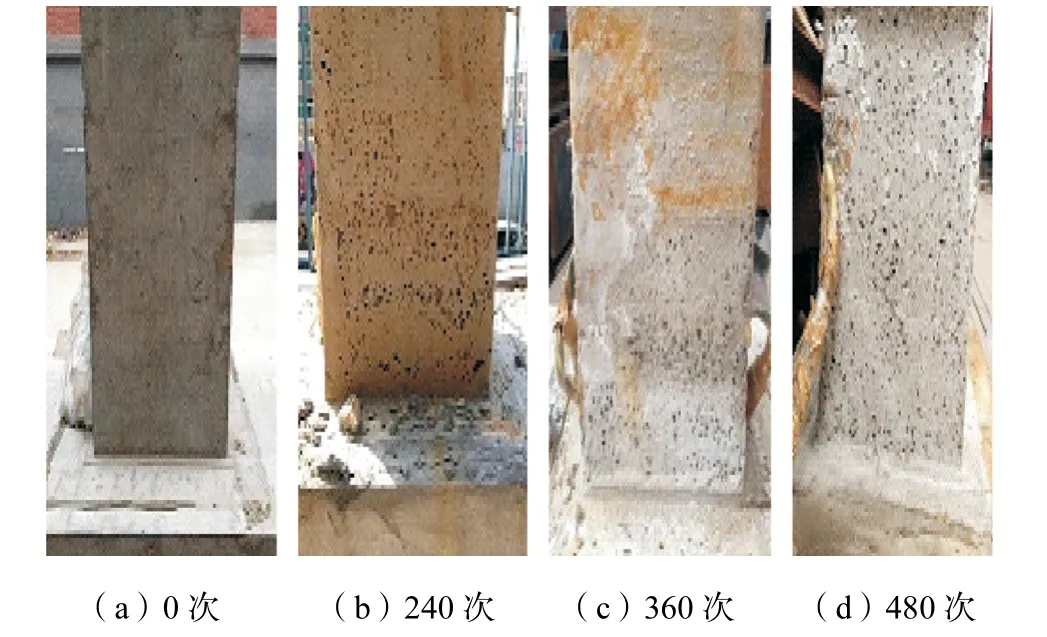

待试件完成设计腐蚀循环次数后,将其移出人工气候实验室,观测腐蚀后试件的表观形态,如图4 所示.可以看出,不同腐蚀程度下试件的表观形态存在明显差异,具体表现为:试件经腐蚀循环240 次后(SC-2),表面局部变黄,并伴有白色晶体析出;试件经腐蚀循环360 次后(SC-3),表面混凝土出现起砂、蜂窝麻面、坑窝等现象,混凝土质地变酥松;试件经腐蚀循环480 次后(SC-4),表面混凝土出现起皮现象,部分粗骨料显露出来,混凝土表面更加粗糙,质地变得愈发不紧密.

2.2 试件破坏形态

试件在往复荷载作用下主要发生弯剪型破坏,其最终裂缝与破坏特征如图5 所示,试件典型破坏过程与特征描述如下.加载过程中,柱底部250 mm 范围内受拉区最先产生水平弯曲裂缝,并沿水平方向向柱中部延伸,随后柱底角部出现竖向受压裂缝;随着加载位移的增大,竖向受压裂缝继续向上延伸,纵向钢筋受拉屈服,之后柱中部剪切作用增强,已出现的水平裂缝斜向发展,在柱底部100~250 mm 范围内逐渐形成多条互不平行的交叉弯剪斜裂缝并与竖向裂缝相交;当加载位移进一步增大后,与弯剪斜裂缝相交的箍筋逐渐受拉屈服,此后试件斜裂缝数量基本不再增加,但宽度仍继续增大,距柱底部0~300 mm 范围内混凝土保护层逐步压碎并陆续剥落.试件破坏时柱下部形成延伸长、扩展宽的主剪斜裂缝,其表面呈龟裂状,柱下部混凝土大面积脱落,部分钢筋外露.

图4 不同腐蚀程度下试件的外观损伤Fig.4 Appearance of damage on specimens under different corrosion levels

图5 试件破坏特征Fig.5 Failure characteristics of specimens

因为各试件的腐蚀程度存在差异,其破坏形态与特征体现出一定的区别.未腐蚀试件SC-1 的破坏模式是较为典型的弯剪型破坏,而随着腐蚀程度的增加,加载过程中腐蚀试件斜裂缝的出现时间变早、宽度增大、扩展速率加大,塑性铰区混凝土压溃、剥落的进程加快,因此腐蚀试件的抗剪截面不断减小、骨料咬合力逐渐降低,进而导致其抗剪承载力退化速率加快,破坏时对应的位移逐渐变小,破坏模式逐渐演变为剪切破坏特征更加明显的弯剪型破坏.

3 试验结果与分析

3.1 钢筋锈蚀率

为获得试件内部钢筋的实际锈蚀率,拟静力试验完成后,将混凝土敲碎,取出试件塑性铰区域内的纵筋及箍筋各3 根,参照耐久性规范[26]进行除锈,进而按式(1)计算钢筋锈蚀率.

式中:η为钢筋锈蚀率;0m 为预留未腐蚀钢筋的单位长度质量;1m 为除锈后钢筋的单位长度质量.为减小量测结果的误差,分别取各试件纵筋和箍筋的平均锈蚀率作为其实际锈蚀率,计算结果见表4.

表4 钢筋锈蚀率Tab.4 Corrosion ratio of steel bars

由表4 可以看出,各试件纵筋及箍筋的锈蚀率与腐蚀程度近似呈线性关系.腐蚀程度相同时,箍筋的锈蚀率明显大于纵筋的锈蚀率,主要原因如下:①试件中配置的箍筋直径均小于纵筋直径,而钢筋锈蚀深度相同时其直径越小,计算所得的锈蚀率越大;②箍筋距离混凝土外表面的距离较近,故混凝土中性化深度先到达箍筋表面并导致其锈蚀.

3.2 滞回曲线

试件的滞回曲线为通过拟静力试验测得的柱顶水平荷载与位移的关系,可反映试件在整个加载过程中的受力与变形过程.试件的荷载-位移滞回曲线如图6 所示.

从图6 可以看出,试件的滞回曲线有以下相似特征:试件屈服前,其滞回曲线形态近乎直线,抗侧刚度无显著变化,滞回环面积较小;随着加载位移的增加,试件内钢筋开始屈服,滞回曲线转变至“梭形”,加、卸载刚度逐步退化,承载力稳步提高,卸载后出现明显的残余变形,滞回环包围的面积增大,此阶段试件耗能能力较强;试件达到峰值位移之后,其下部形成主剪斜裂缝,滞回曲线呈现出“捏缩”现象,滞回环形状向反“S”形发展并逐渐变瘪,加、卸载刚度进一步降低.

图6 试件滞回曲线Fig.6 Hysteresis curves of specimens

腐蚀程度变化对试件滞回特性的影响规律如下:随着腐蚀程度的增大,滞回曲线峰值荷载附近的平台段逐渐变短,滞回环的“捏缩”现象更加明显,导致滞回环变瘪,包围的面积逐步缩小;水平荷载达到峰值荷载后,腐蚀程度较大试件的荷载-位移曲线斜率的降速变快,试件承载能力与耗能能力亦随腐蚀程度的增加而迅速下降.

3.3 骨架曲线

试件的骨架曲线如图7 所示,从中可见试件的骨架曲线具有以下类似特性:试件屈服前,骨架曲线斜率很大且接近于线性;试件屈服后,曲线发生曲折,承载力增长减缓,试件进入弹塑性工作阶段,损伤逐步累积;试件达到峰值位移后,骨架曲线开始下落,试件承载力大幅降低.骨架曲线在正负方向并非完全对称,主要原因包括人工气候环境下钢筋锈蚀的非匀称性与离散性、施工时不可避免的偏差及混凝土材料自身的非匀质性以及每级加载过程中出现的残余变形.

图7 试件骨架曲线Fig.7 Skeleton curves of specimens

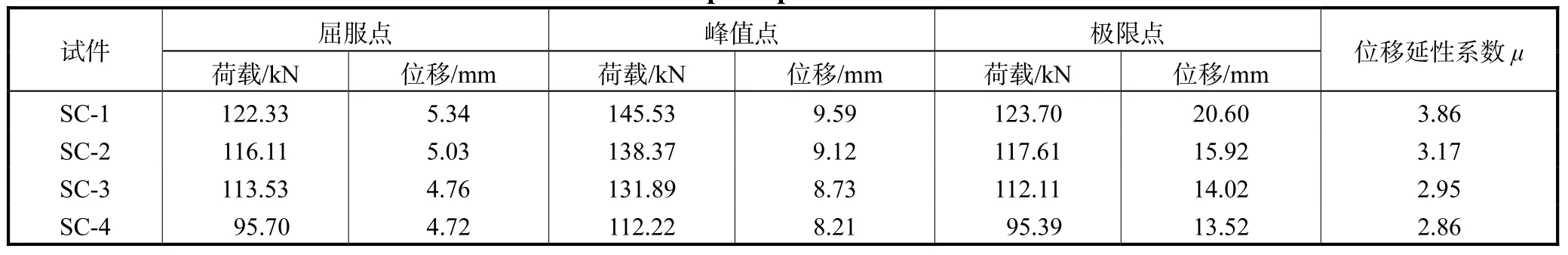

表5 列出了骨架曲线特征点参数,其中试件的屈服荷载及对应位移采用能量等值法[27]确定.由图7与表5 可以看出,不同腐蚀程度下试件的骨架曲线和特征点参数存在差异.腐蚀试件的骨架曲线整体低于未腐蚀试件,且屈服荷载、峰值荷载以及破坏荷载的降低幅度与腐蚀程度正相关(试件SC-2、SC-3、SC-4的峰值荷载较SC-1 分别下降了4.9%、9.4%、22.9%).此外,在弹性阶段,试件的骨架曲线大致重叠;进入弹塑性阶段后,腐蚀试件的承载力与抗侧刚度明显退化,平台段长度减小;试件进入塑性工作阶段后,随着腐蚀程度加重,骨架曲线变得越发陡峭,破坏时对应的位移逐渐减小.产生上述腐蚀试件承载能力降低、抗侧刚度减小现象的原因为:①腐蚀导致混凝土材料的力学性能逐步劣化;②锈蚀后钢筋的屈服点降低,屈服平台变短且强屈比减小[28];③钢筋的锈蚀产物体积膨胀,其对混凝土的挤压力逐渐增大,引起混凝土保护层开裂、起鼓、剥落,降低了钢筋与混凝土之间的黏结强度及协同工作能力.

3.4 变形能力

表5 给出了试件在不同受力状态下的柱顶水平位移以及位移延性系数,其中,位移延性系数μ的表达式[25]为

式中Δu与Δy分别为试件的极限位移与屈服位移.

由表5 可见,随着腐蚀程度加重,试件各特征点对应的位移以及位移延性系数逐渐减小.与试件SC-1 相比,SC-2 各特征点对应的位移及位移延性系数降幅较小,而SC-4 的位移及位移延性系数降幅较大,其峰值位移与位移延性系数分别下降14.4%与25.9%.

表5 骨架曲线特征点参数Tab.5 Characteristic point parameters of skeleton curves

3.5 腐蚀RC短柱峰值承载力修正公式

由上述RC 短柱抗震性能试验结果可以看出,酸雨腐蚀循环导致的混凝土和钢筋力学性能退化是影响其峰值承载能力的主要因素.因此,本文综合考虑混凝土立方体抗压强度和纵筋锈蚀率对腐蚀RC 短柱峰值荷载的影响,以未腐蚀试件为基准,对腐蚀试件的峰值荷载进行归一化处理.通过多参数拟合,并考虑边界条件,得到考虑酸雨影响的RC 短柱峰值荷载修正系数的计算式,即

式中:f(fcu,lη)为峰值荷载修正系数;fcu为混凝土立方体抗压强度;ηl为纵筋锈蚀率.

4 结 论

本文基于4 榀模拟酸雨腐蚀的RC 短柱试件拟静力试验,探讨了腐蚀程度变化对其外观损伤、破坏形态以及各抗震性能指标的影响规律,得到以下主要结论.

(1) 进行酸雨环境作用模拟试验后,RC 短柱试件的外观已经产生不同程度的损伤,其中经历480 次腐蚀循环的试件SC-4 的表观形态为部分骨料外露,混凝土质地酥松、表面粗糙有坑窝.

(2) 腐蚀RC 短柱试件的破坏形态会发生转变,主要表现为随着腐蚀程度加重,试件斜裂缝的出现时间变早、宽度增大,塑性铰区混凝土压溃、剥落的进程加快,破坏模式逐步转变为延性较差、剪切破坏特征更加明显的弯剪型破坏.

(3) 随着腐蚀程度加重,试件的承载能力、变形能力和耗能能力均不断劣化.与未腐蚀试件SC-1 相比,经历480 次腐蚀循环的试件SC-4 的峰值荷载与位移延性系数分别降低22.9%与25.9%.

(4) 综合考虑混凝土立方体抗压强度和纵筋锈蚀率对腐蚀RC 短柱峰值荷载的影响,通过多参数拟合,建立了考虑酸雨影响的RC 短柱峰值荷载修正系数计算公式,可为酸雨环境下RC 建筑结构设计提供理论参考.