中厚板对称轧制变形渗透性数值模拟与实验研究

2021-12-24薛志伟邹崇光张恩泽庞士儒江连运

薛志伟,杨 超,邹崇光,张 标,张恩泽,庞士儒,江连运

(太原科技大学 机械工程学院,山西 太原 030024)

0 前言

由于国民经济的快速增长和第二产业加速转型升级的要求,近年来我国的中厚板行业稳步发展,市场需求不断增大,对板材质量的要求也越来越高[1-3]。对称轧制作为中厚板轧制生产最常见的工艺,其不存在非对称因素,轧件在轧后一般不会出现弯曲现象,能够消除较薄板坯的内部缺陷[4,5]。但是对于较厚板材,轧件表面的剪切应力在向轧件芯部传递时会逐渐降低,导致轧件只在表面发生较大变形,芯部变形不足,轧件厚度方向变形呈现不均匀的状态[6-8]。为提高板材质量,满足市场需求,需要对轧制过程中变形渗透性展开更为深入的研究。

近年来,关于轧制过程中应变及变形渗透性的研究一直处于行业内的热点。马存强[9]通过有限元模拟对同步轧制与异步轧制过程中的剪切应变、沿轧制方向应变及等效应变进行了分析。解国柱[10]采用Deform有限元软件研究了特厚板轧制过程中粗轧道次、中间坯厚度及精轧道次对截面变形不均匀性的影响。王月香[11]通过热轧实验分析了道次变形量对试样厚度方向变形均匀性的影响规律。闫浩[12]采用有限元模拟方法分析了轴承钢开坯轧制过程的温度变化规律以及不同除鳞冷却条件下坯料断面温度梯度对其变形渗透性的影响。孟庆成[13]采用Ansys对厚板蛇形轧制过程进行了数值模拟研究,分析了轧制工艺参数对钢板变形渗透性的影响规律。黄先明[14]对不同压下率和形状比条件下的热轧过程进行了仿真分析,并研究了板坯厚度方向的变形渗透规律。

目前关于轧制变形渗透性的研究多采用有限元模拟方法。有限元软件的模拟速度快,具有一定的准确性和普遍性,但在轧制变形渗透性的研究中,其模拟精度还无法确定。因此,本文通过有限元模拟结合轧制实验,对中厚板对称轧制的变形渗透性进行了分析,并验证了数值模拟在对称轧制变形渗透性分析中的准确性。

1 数值模拟

以10 mm厚的1 060铝板冷轧作为模拟对象,通过显式非线性动力分析程序Ansys Lsdyna模拟轧制过程。选取单元类型为2Dsolid162,几何模型包括上、下工作辊和轧件。工作辊选用刚性材料模型,且只能绕其轴线旋转,其他自由度全部约束;轧件采用的是双线性运动强化材料模型,钢板的移动通过轧辊和轧件之间的接触来约束。模拟所用主要参数如表1所示。

表1 模拟及实验参数

2 轧制实验

根据1 060铝板对称冷轧过程进行实验。实验所用材料为100 mm×55 mm×10 mm的1 060铝板,所用轧机为二(四)辊可逆实验轧机,工作辊半径为160 mm,线速度0.5 m/s。轧机及轧件的相关参数参照表1。

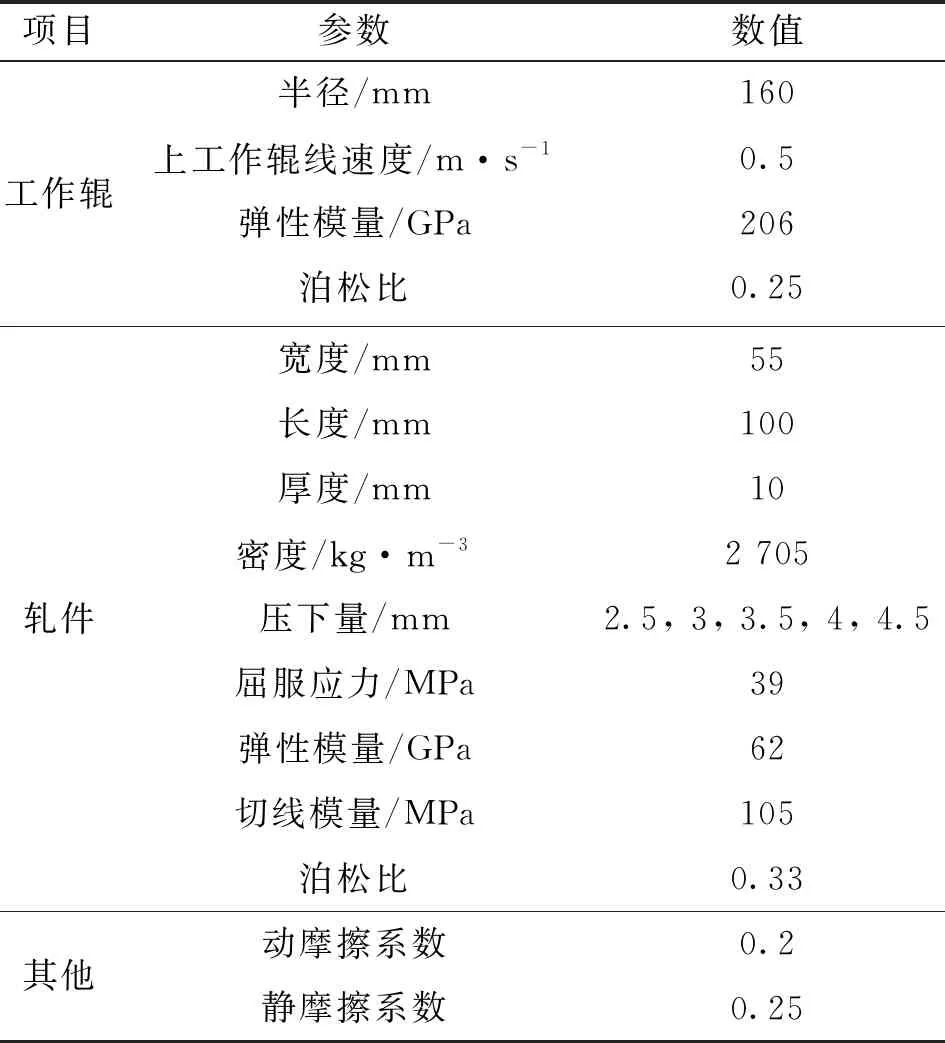

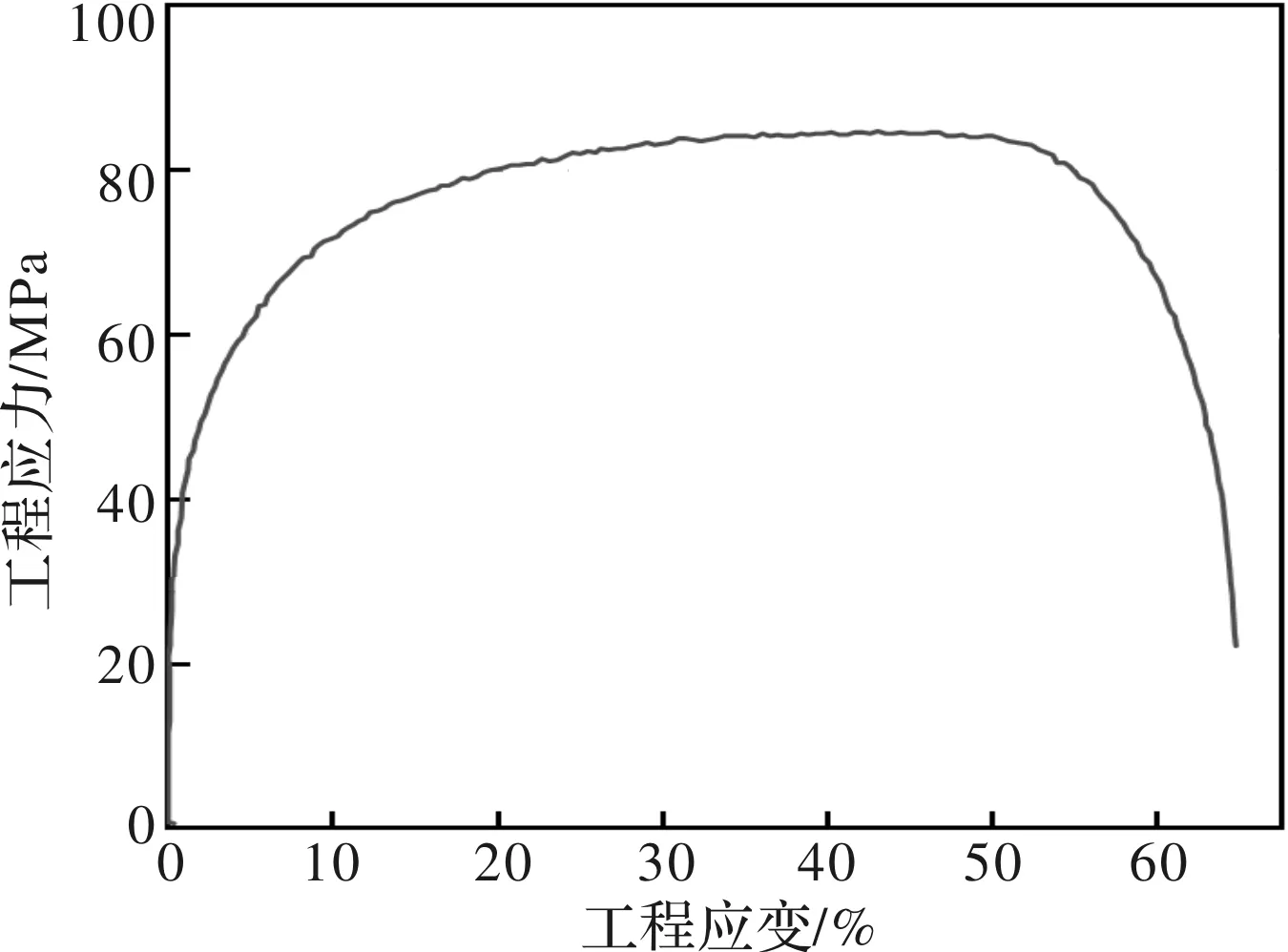

在进行轧制实验前,对轧件试样进行了拉伸实验,轧件材料的应力应变曲线如图1所示。轧制实验的总体实验方案为:在进行轧制前清洁轧件表面,将轧件侧面打磨光滑,通过激光打标在轧件侧面画出网格,轧件咬入和抛出两端的网格尺寸为5 mm×1 mm,稳定轧制阶段为1 mm×1 mm,如图2所示。轧前准备工作结束后,进行5次单道次对称轧制实验,压下量分别为2.5 mm、3 mm、3.5 mm、4 mm和4.5 mm。轧后清理轧件表面,观测并记录网格变形情况。

图1 1060铝板应力应变曲线

图2 轧件侧面网格划分

3 变形渗透性分析

如图3所示为不同压下量下轧件厚度方向网格变形情况,如图4所示为轧件中芯及1/4厚度处应变的模拟值和实测值。在中厚板对称轧制过程中,在咬入阶段,轧件表层最先发生变形,轧件芯部暂时未发生变形。在进入稳定轧制阶段后,轧件厚度方向上的所有网格均发生变形。在抛出阶段,轧件芯部网格停止变形,而表层变形仍在持续。随着压下量的增大,轧件芯表网格变形程度增强。经过数值模拟与实验所得应变值的对比,二者相差不大,相对误差较小,中厚板对称轧制的数值模拟具有一定的可靠性。

图3 模拟结果与实验结果对比

图4 应变模拟值与实测值的对比

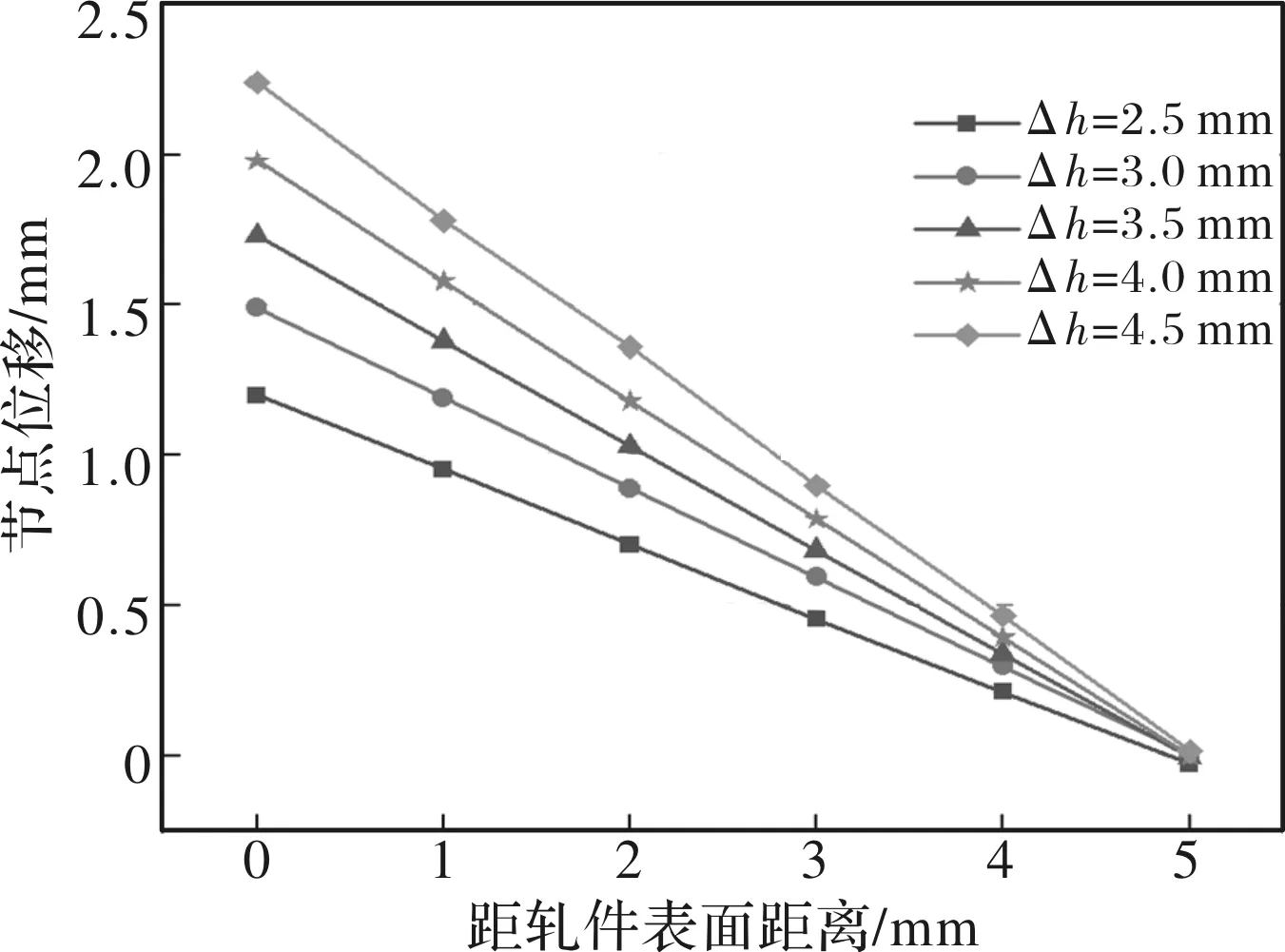

如图5所示为不同压下量下轧件厚度方向上各网格节点位移的模拟结果。由图5可以看出,以轧件中芯的网格节点为原点,轧件表面网格节点位移最大,中间网格节点几乎不发生位移。随着压下量的增大,轧件表面网格节点位移增大。

图5 轧件厚度方向各节点位移

在中厚板对称轧制过程中,主要依靠提高压下量来促进变形向钢板芯部渗透。如图6所示为不同压下量下轧件厚度方向上等效应变分布情况的模拟结果。从图6中可以看出,在对称轧制时,压下量对厚度方向上的等效应变分布会产生一定的影响。当压下量较小时,厚度方向上的等效应变较小,轧件整体的变形程度较小,轧件的组织及性能的提高程度有限;当压下量较大时,钢板厚度方向上的等效应变就越大,钢板得到更充分的变形,能够得到具有良好的组织与性能的板材。当压下量为2.5 mm时,轧件厚度方向上的等效应变在0.28~3.1之间,而当压下量为4.5时,轧件厚度方向上的等效应变则达到6.0~6.6之间。可见,压下量对厚度方向上的等效应变影响很大。

图6 轧件厚度方向上的等效应变

如图7所示为不同压下量下轧件表面与芯部的等效应变差。当压下量较小时,钢板上下表面与芯部之间的等效应变差就越小;随着压下量的提高,钢板上下表面与芯部之间的等效应变差逐渐增大。当压下量为2.5 mm和4.5 mm时,轧件表面与芯部的等效应变差分别为0.026 8和0.048 3。虽然压下量的增大会使轧件表面与芯部的等效应变差增大,但相较于总体等效应变的大幅提高,这一芯表等效应变差值的增加可忽略不计。因此,增大压下量能够明显提升轧件整体的组织性能。

图7 不同压下量下轧件表面与芯部的等效应变差

4 结论

(1)在中厚板对称轧制过程中,随着压下量的增大,轧件厚度方向上的等效应变增大,轧件芯部变形更充分,可以通过提高压下量来提高板材的变形渗透性以获得具有良好组织性能的板材。

(2)随着压下量的增大,轧件表面及芯部的变形程度均有所增强,轧件表面与芯部的等效应变差有所增大,表面的变形程度要高于芯部。

(3)轧件厚度方向上等效应变的数值模拟结果与实验测量结果相比,二者具有良好的一致性,中厚板对称轧制的数值模拟具有一定的可靠性。