卷取机旋转头螺栓断裂原因分析及对策

2021-12-24刘冰扬于超超曾小明杨世勇

刘冰扬,于超超,曾小明,杨世勇,李 旭

(首钢京唐钢铁联合有限责任公司,河北 唐山 063200)

0 前言

卷取机是冷轧薄板生产线的关键设备之一,常见于脱脂平整、连退以及镀锌镀锡等生产机组的末端。卷取机为带钢提供张力并将其卷取成紧密整齐的钢卷,以便生产运输和贮存[1]。在高速连续化的生产线上,常安装两台卷取机交替工作,以保证连续的生产节奏。卷筒是卷取机的核心部件,卷筒的工作状态不仅直接决定卷取机的工作能效,更会影响到产品的质量。因此,卷筒的运行稳定性对机组的生产效率起着至关重要的作用[2]。

1 卷筒结构及工作原理

1.1 卷筒结构

某连退机组的卷筒形式为封闭四斜楔式的卷取机,其结构组成如图1所示。该封闭四斜楔式卷筒形状对称,动平衡性能好[3],斜楔顶面和扇形块表面可以构成一个整圆。基于此结构优势,卷筒在卷取薄带时不易产生压痕,适用于高速卷取的连退、镀锌和镀锡等薄板机组。

图1 卷筒结构简图

1.1 卷筒的工作原理

卷筒执行的是旋转与胀缩结合的复合运动,其中旋转是由电机通过减速机驱动,卷筒是减速箱的低速输出轴。卷筒径向的膨胀收缩动作是由液压驱动,卷筒端部的胀缩液压缸推动拉杆作轴向运动,与拉杆装配在一起的十字推头带动轴向斜楔沿着芯轴轴上的滑槽作往复滑动[4]。当胀缩液压缸做正向运动时,拉杆带动轴向斜楔被拉回,径向斜楔和扇形块产生径向位移,卷筒胀径;同样的,当胀缩液压缸做反向动作时,轴向斜楔被推出,径向斜楔和扇形块在碟簧恢复力的作用下收缩,卷筒缩径。

2 旋转头螺栓断裂现象及原因分析

2.1 故障表象

该故障始发于卷取机正常服役期的第三年,故障表现为卷筒端部旋转头的螺栓发生断裂。旋转头与芯轴的联接面圆周上共装有8条螺栓,如图2所示,螺栓位置编号分别为1#~8#。经观察统计,5#和6#位置螺栓断裂的频次显著高于其他位置,螺栓断口均位于螺栓头杆连接处,而且螺栓断裂发生的频次与卷筒服役时间呈显著的正相关性。

图2 卷筒端面结构示意图

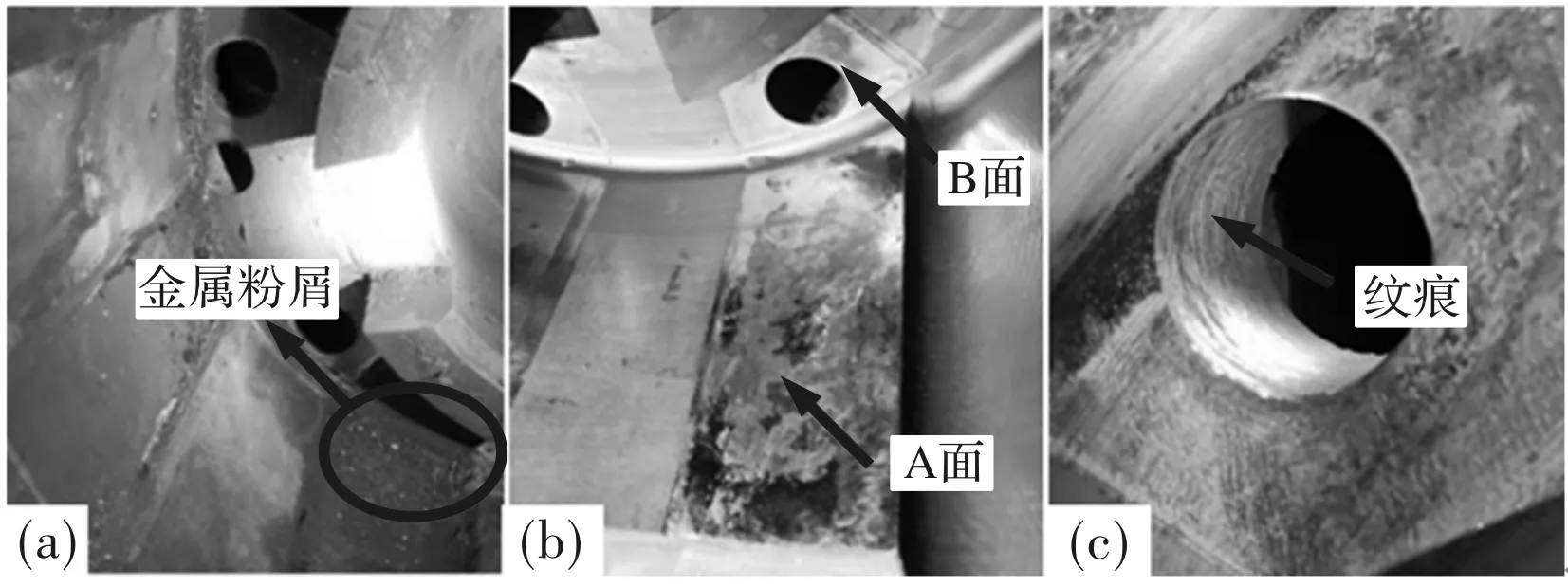

2.2 接触面及螺栓断口形貌分析

将旋转头拆解后对其内部进行检查,发现内壁有大量金属粉屑残留,如图3a所示。将内部各面清洗干净后可见旋转头和卷筒连接面形貌均呈现明显的金属表面疲劳磨损特征,如图3b所示,测量磨损量约为1 mm。检查螺栓孔内壁可见明显螺纹磨痕,如图3c所示。

图3 旋转头磨损形貌

对断裂螺栓进行目视检查,其断口周围没有明显的损伤和塑性变形,断面比较平整,断口附近未见与断裂有关的冶金缺陷,宏观形貌如图4所示,位于螺栓的头-杆过渡区,并沿圆角根部(结构上的应力集中部位)机械分离,未见明显的损伤和塑性变形,断面比较平整。螺栓头部断口均可见起始于螺杆外圆面的月牙形深色D区域,为裂纹源区[5];面积约1/4断口的E区域有明显的放射状条纹是裂纹扩展区,其余面积为1/2断口的F区呈银灰色,具有金属光泽,具有剪切脣形貌的瞬断区,是后期断裂的新鲜断口。根据断口宏观形貌可以判断螺栓是由于受到了径向切力从而导致断裂。

图4 螺栓断口形貌

2.2 螺栓断裂原因分析

旋转头与卷筒结构如图2所示,由8条螺栓联接紧固在一起,螺栓螺杆直径d=24 mm,螺栓螺纹M24×1.5。螺栓所用材料为42CrMo,经调质处理后抗拉强度σb=1000 MPa,屈服强度σs=900 MPa。根据装配标准,旋转头初次装配到芯轴上时,对联接螺栓施加的拧紧力矩为651 N·m。拧紧力矩T用来克服螺纹副相对转动的阻力矩T1以及联接面间的摩擦阻力矩Tm,因此可以得出[6]:

T=T1+Tm

(1)

式中,

(2)

(3)

式中,F′为螺栓的初始预紧力,当螺距P取1.5时,螺纹中径d2=23.026 mm,螺纹升角φ=arctan[P/(π·d2)]=2.37°, 螺纹副的当量摩擦角φ=arctan(fv)=5.71,其中螺纹副的摩擦系数fv取0.1,钢制加工面的摩擦系数fe此处取值0.10。变化式(2)、(3)可得螺栓初始预紧力F′。

(4)

将各数值代入式(4)可求得螺栓的初始预紧力F′=199 161.5 N。在预紧力F′作用下,接触面间的摩擦力为

Fm=m·fe·F′

(5)

式中,m为接触面的个数,暂取最小值1;此处fe作为磨损后接触面的摩擦系数,取范围最大值0.16,代入式(5)可得,Fm=31 865.84 N;则接触面的摩擦力矩为

Tm=Fm·R

(6)

当接触面之间出现疲劳磨损后,两个接触面不再平整且会出现横向相对位移,经过现场检查,螺栓在断裂前均出现过松动的情况,根据相关理论研究[7-11],横向(即垂直于螺栓轴线)的载荷或位移对螺栓松动的影响最大。通螺纹联接结构在振动环境下,紧密配合的螺纹接触面会发生幅值极小的相对运动产生微动磨损[12],继而造成螺纹联接结构的松动、咬死等现象。因螺栓松动导致预紧力下降造成了摩擦力矩降低,变换式(5)、(6)可得损失的摩擦力矩

ΔTm=m·fe·(F′-Fs)·R

(7)

式中,Fs为剩余预紧力,假设Fs=0.7F′;R为螺栓分布中心圆半径,已知R为142.5 mm,代各数值代入式(7)得出ΔTm=1 362.26 N·m 。损失的力矩由螺杆承担,因此螺杆受到力矩在数值上等于损失的摩擦力矩。根据材料力学螺栓受到的切应力表示为

τ=ΔTm/W

(8)

其中W为抗扭截面模量[13]W=π·d3/16,d取螺栓螺杆设计最大外径25.9 mm,将各数值代入式(8)计算得出,τ=399 MPa,螺栓的许用扭转切应力

[τ]=0.5~0.6·[σ]

(9)

[σ]=σb/n

(10)

其中,[σ]为螺栓的许用拉应力,σb为螺栓抗拉强度,σb=1 000 MPa;n为安全系数,取值范围为1.5~2,因螺栓承受较大的动载荷因此取n=2,将各数值代入式(9)、(10)计算得出,[]=300 MPa。[]小于螺栓会发生过载断裂。若将螺栓强度等级提高到12.9级,即螺栓抗拉强度为1 200 MPa,进行同样的计算得出[]=360 MPa小于,螺栓依然会发生过载断裂,与现场实际情况相吻合。

综合上述分析可以得出结论,在卷筒初始卷曲或卷曲完毕时,旋转头频繁制动或启动,接触面磨损导致摩擦力降低则剩余制动力传递到紧固螺栓。长期的动作导致螺栓松动并产生微动损伤,螺栓联接结构在出现松动的情况下,螺栓受到垂直于轴线的剪切力从而发生断裂。因螺栓头部与螺栓杆有较大截面变化,会产生应力集中,且卷筒与旋转头产生相对转动后,在螺栓头部切边处顶点为受力点,扭断部位发生在螺栓头部与螺栓杆的连接处。

3 对策及措施

3.1 旋转头材质及工艺优化

旋转头原用材质为德标(DIN EN 10250-2)中的C60E,其对应国标牌号为60号优质碳素结构钢[14]。为提高旋转头各接触面的耐磨性,可将旋转头材质改为42CrMo并进行调质处理,42CrMo调质后有较高的疲劳极限和抗多次冲击能力[14],在此基础上对旋转头φ325内表面的加工增加一道激光淬火工序,由此可在不改变其尺寸精度的条件下,使旋转头具有更好的表面硬度以及力学性能,提高其强度和耐磨性从而延长使用寿命。

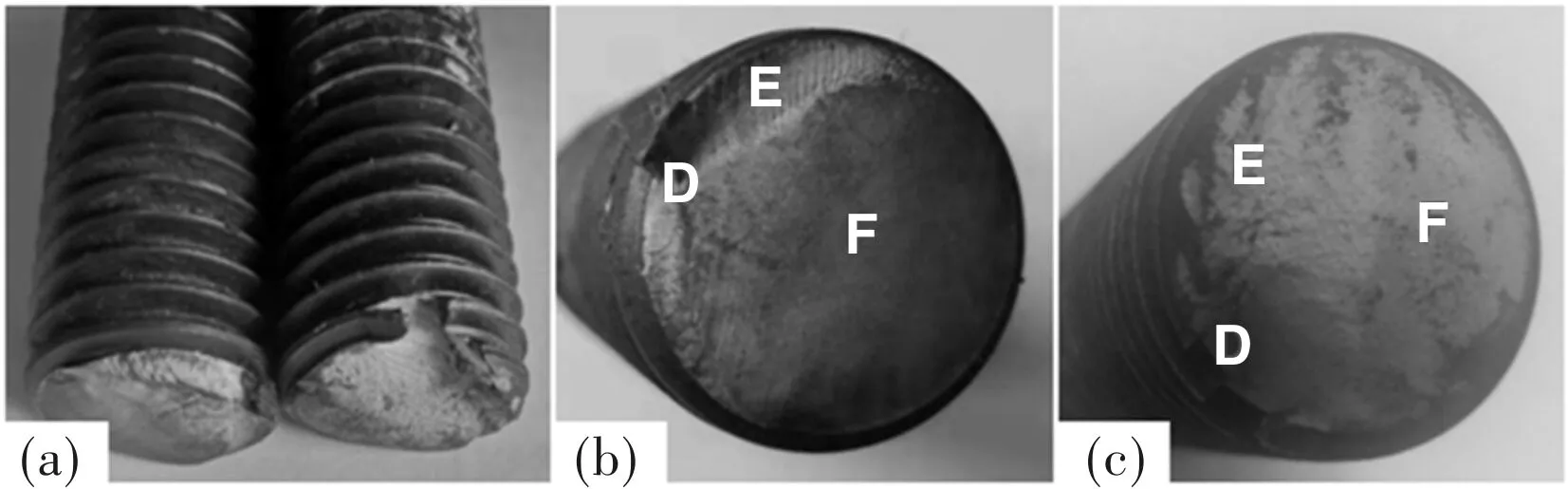

3.2 旋转头结构改进

根据公差配合设计原则,e级的间隙配合通常适用于大跨距、多支点支承等要求有明显间隙,易于转动的支承配合[14]。结合旋转头的设计功能和实际工况以及上文的分析计算可知,较小的间隙配合更有利于旋转头与卷筒的连接紧固,更便于两结构件对中同心。因此为了保证各接触面提高配合性能,可将两零件配合尺寸由φ220H7/e9优化为φ220H7/g6,从而将轴孔配合的最大间隙由0.261 mm缩小为0.09 mm,与此同时仍能保证旋转头便于自由拆装。

在磨损不可避免的情况下,应尽量使磨损均匀避免局部剧烈磨损,因此对接触面的加工增加同轴度要求,保证其与基准面的同轴度在0.03 mm以内。另一方面可以通过加大承载面积减小摩擦表面压强从而提高零件的耐磨性,因此将图5所示尺寸95 mm优化为90 mm同时尺寸130 mm不变,由此增加接触面宽度从而加大两零件承载接触面的接触面积。

图5 旋转头制造图

3.3 卷筒的保养与维修

在卷筒的涨缩过程中扇形板承受钢卷压力、径向斜楔头部承受径向拉力同时斜面燕尾槽承受轴向的拉力,虽然冷轧卷取机的外在工况条件相对清洁良好,但在长期连续生产节奏下的扇形板和斜楔受力部位易发生疲劳断裂。一般而言,此类结构卷筒通常在连续运行12至18个月进行一次拆解检查。此期间应重点检查卷筒与旋转头连接端面磨损情况以及螺纹孔内螺纹有无损伤,若存在损伤应将其修复后再装配旋转头。

根据生产现场实际情况,一般建议在卷筒连续使用48个月左右将其从卷取机上拆下并整体更换新卷筒,下线卷筒送至维修工厂进行拆解检查和修复,在此期间应重点检测旋转头配合尺寸是否超差,以及φ220h6和φ325H7处的同轴度检测,应保证与基准面同轴度在0.02以内。

4 结束语

本文分析了封闭四斜楔式卷筒在连退机组的应用,从结构组成及受力分析等方面分析了生产中出现的旋转头联接螺栓断裂的故障原因,并针对此问题进行了相应改进措施。实践证明,本文技术改进措施有效的解决了螺栓断裂问题,自实施后至今再未发生类似的故障。通过提升旋转头与芯轴的联接强度及耐磨等性能,显著提高了卷筒运行的稳定性及使用寿命,保障了连退机组高速、稳定的生产节奏。