某尾矿中多金属资源综合回收试验研究

2021-12-24黄晓毅杨平伟罗小新范予晨

黄晓毅,杨平伟,罗小新,范予晨

(陕西冶金设计研究院有限公司,陕西 西安 710018)

0 前言

随着国家工业的迅猛发展与矿产资源的开发利用,从原矿中开采的矿石中金属品位逐年降低,尾矿资源已经逐渐成为金属、非金属矿山废弃物中数量最大、综合利用价值最高的一类资源[1-4]。其中,产生量最大的是黑色金属矿及有色金属矿选矿作业中产生的尾矿,这部分尾矿中含有大量未被综合利用的金属资源[5-9]。同时,尾矿的大量堆存不仅占用农林土地资源,也造成大面积土壤及水体重金属污染,给周边生态环境和生产生活带来严重安全威胁[10-14]。因此,研究尾矿高效资源化利用新技术,开发尾矿处置新工艺,形成尾矿废弃物减量化、再利用、资源化、无害化新技术,对实现节约和综合利用尾矿资源、保护环境、提高矿产资源利用水平具有重要意义[15-18]。

本文根据国内某多金属硫化矿尾矿特点,通过优先浮选和合理的药剂配置,充分回收了尾矿中金、铅、硫有价成分,为同类型多金属硫化矿尾矿的有价成分的回收利用提供参考。

1 原料性质

由该尾矿试样的工艺矿物学研究结果可知,试样可供综合回收利用的矿物主要是金、铅和硫,而主要含硫矿物是磁黄铁矿、白铁矿、黄铁矿。试样的材料性能见表1~表5。

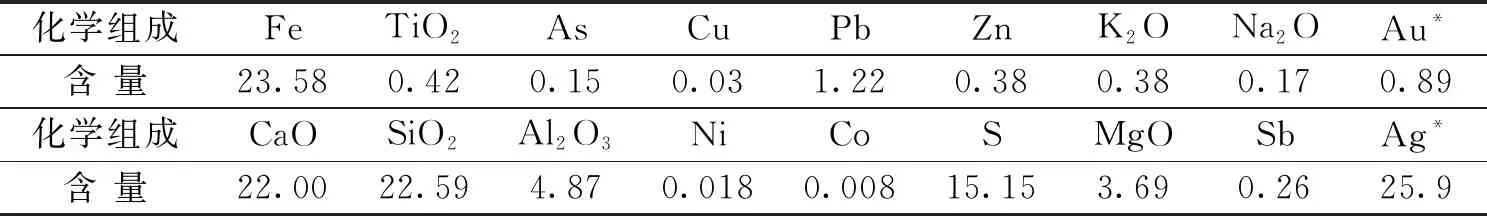

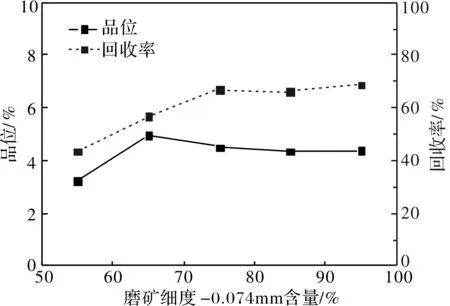

表1 试样化学多元素分析结果 %

表2 试样主要矿物组成 %

表3 试样铅物相分析结果 %

表4 试样金物相分析结果

表5 试样硫物相分析结果 %

从金、铅、硫物相分析结果看出,金裸露及半裸露金占38.14%,硫化物包裹金占20.62%,两项占58.76%;硫主要以硫化矿及自然硫形式存在,铅主要为方铅矿。

2 浮选试验

根据该尾矿性质,一般采用全混合浮选,混合精矿再分离工艺流程;或者优先浮铅、金,浮选尾矿再活化选硫工艺流程[19-20]。针对该两种工艺流程均进行了探索试验,试验结果表明优先浮选工艺流程,铅、金、硫的选别指标更好。因此,本文针对优先浮选工艺进行了详细的条件试验。

2.1 磨矿细度试验

磨矿细度试验固定条件:活化剂碳酸钠1 000 g/t;捕收剂丁基黄药100 g/t 、丁胺黑药40 g/t;起泡剂2号油64 g/t。

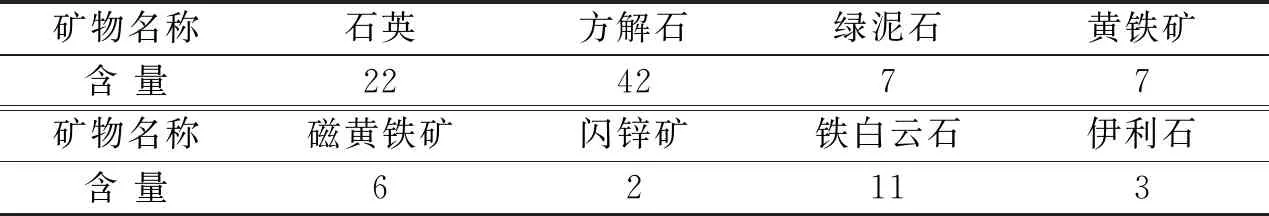

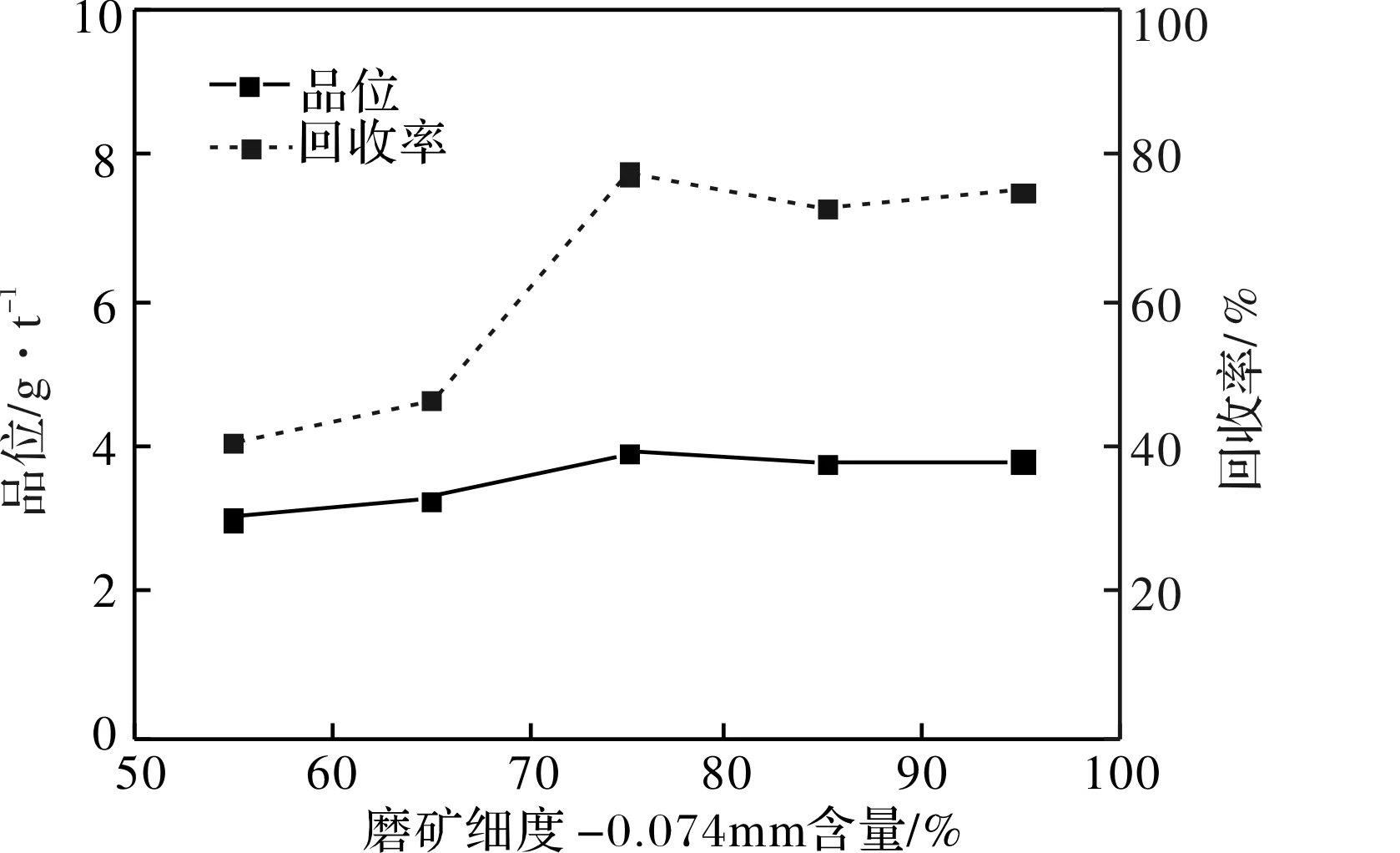

变化条件:磨矿细度。磨矿细度分别为-200目26.30%、-200目65%、-200目75%、-200目85%、-200目95%,试验工艺流程如图1所示,试验结果如图2、图3所示。

图1 磨矿细度试验工艺流程

图2 磨矿细度与金品位和回收率关系曲线

图3 磨矿细度与铅品位和回收率关系曲线

磨矿细度试验结果表明随着细度增加,金的品位和回收率以及铅的品位及回收率都有所提高,适宜的磨矿细度为-200目80%。

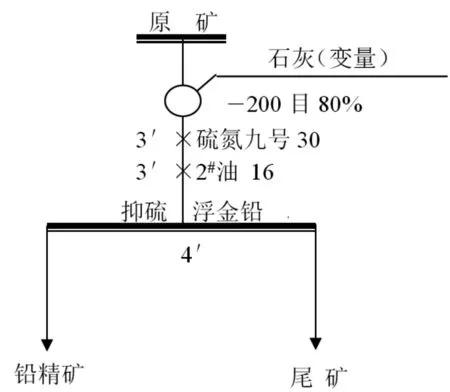

2.2 石灰用量试验

石灰用量试验固定粗选磨矿细度-200目80%,捕收剂硫氮九号30 g/t,2#油16 g/t。石灰用量分别为:2 000 g/t、3 000 g/t、4 000 g/t、5 000 g/t,试验工艺流程图如图4所示,试验结果如图5、图6所示。

图4 优先浮选石灰用量试验工艺流程

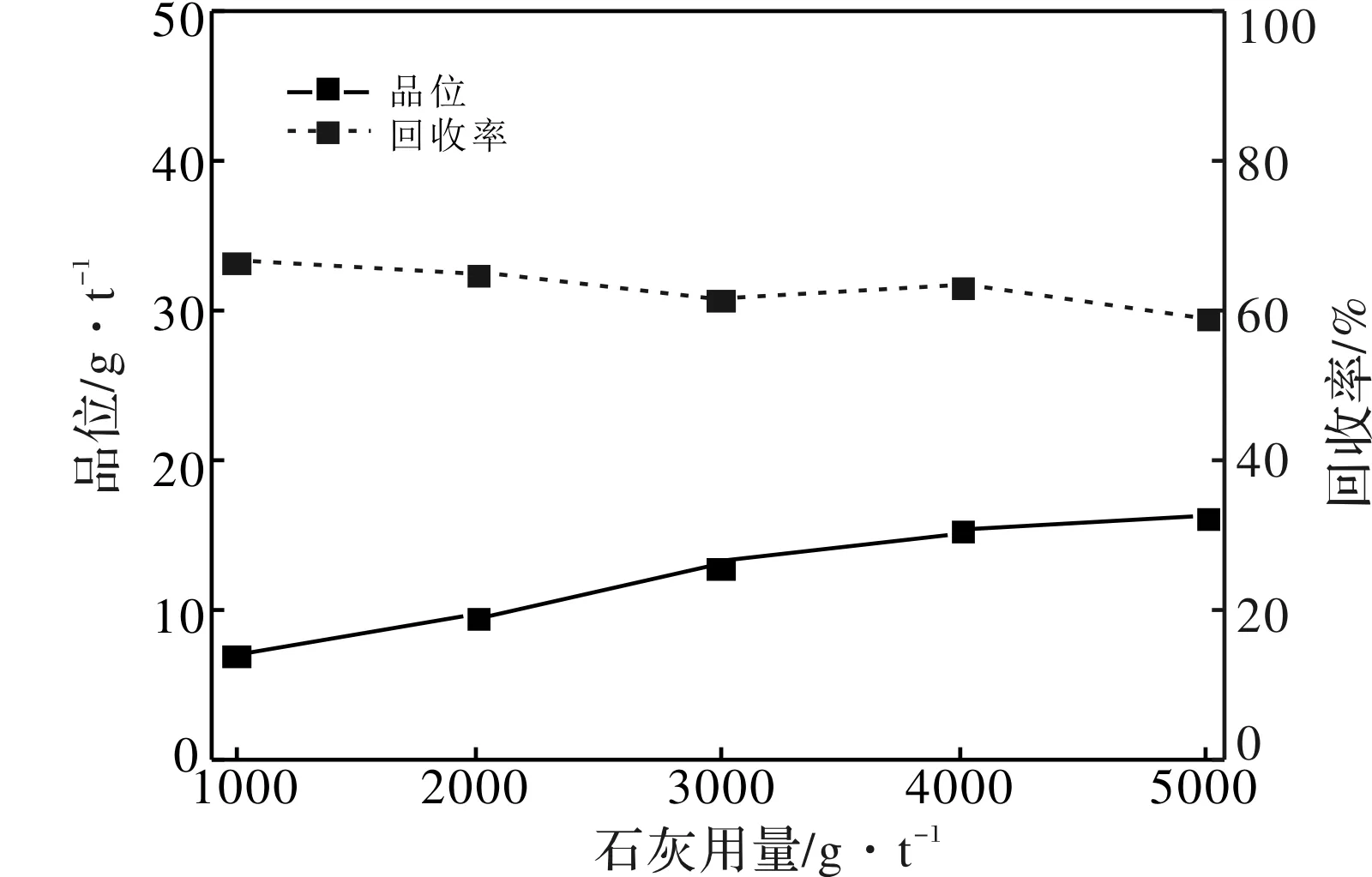

图5 石灰用量与金品位和回收率关系曲线

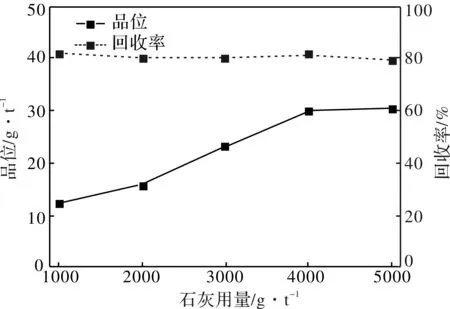

图6 石灰用量与铅品位和回收率关系曲线

石灰用量试验结果表明随着石灰用量增加,金和铅的品位升高,但回收率降低,因此,适宜的石灰用量为3 000 g/t。

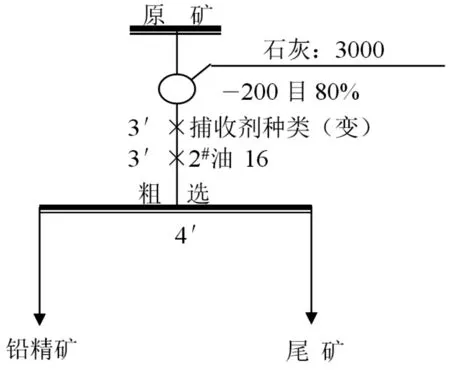

2.3 捕收剂筛选试验

捕收剂种类及用量试验固定条件:磨矿细度-200目80%,石灰用量3 000 g/t,2#油16 g/t。变化条件:捕收剂种类。

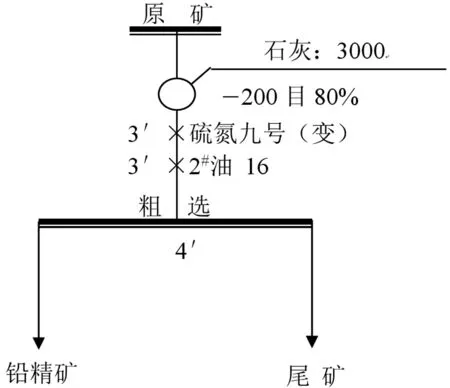

选择的捕收剂为丁黄、乙黄、硫氮九号、丁胺黑药。试验工艺流程如图7所示,试验结果如图8、图9及图10所示。

图7 捕收剂种类试验工艺流程

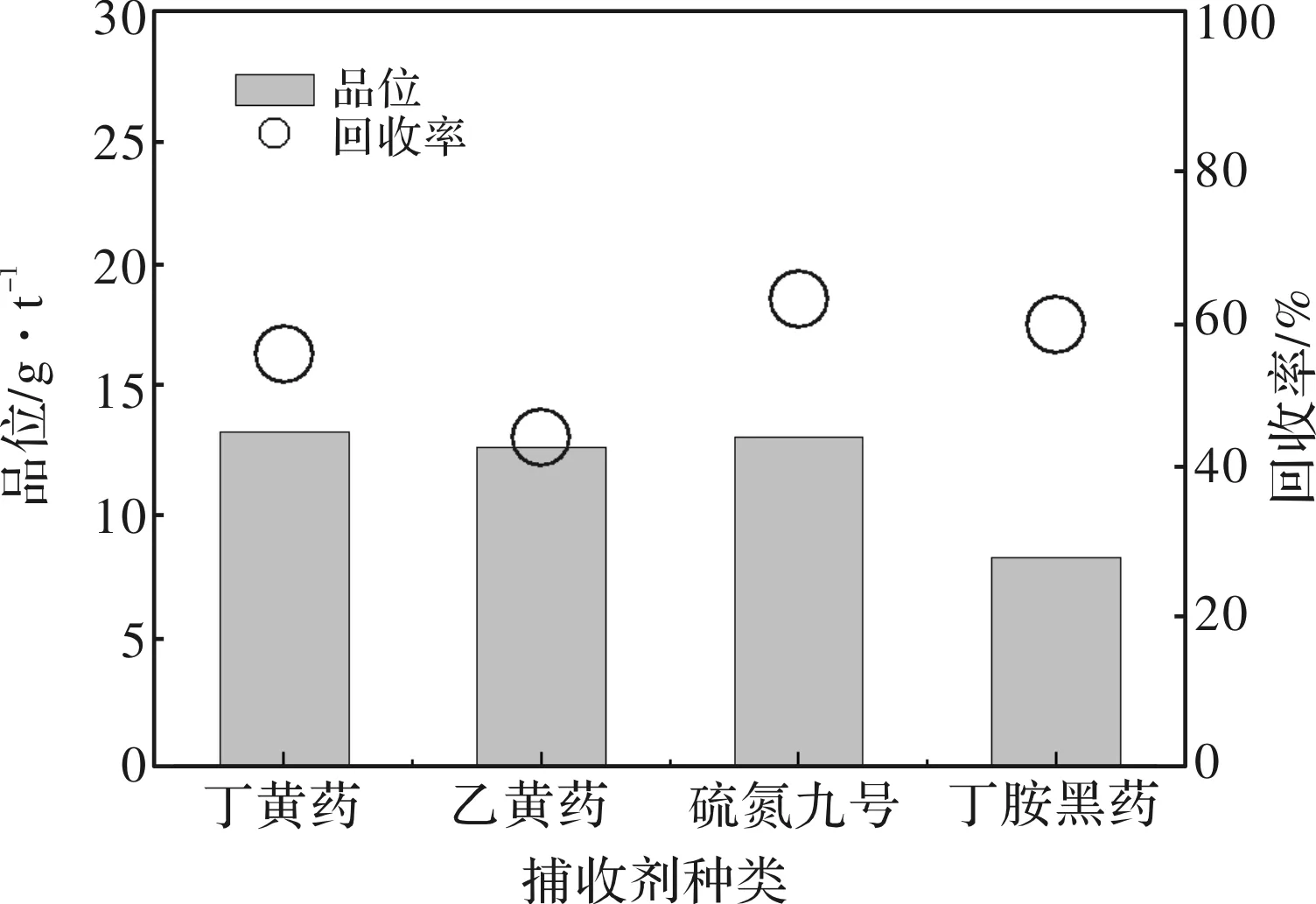

图8 捕收剂种类与金品位和回收率关系曲线

图9 捕收剂种类与铅品位和回收率关系曲线

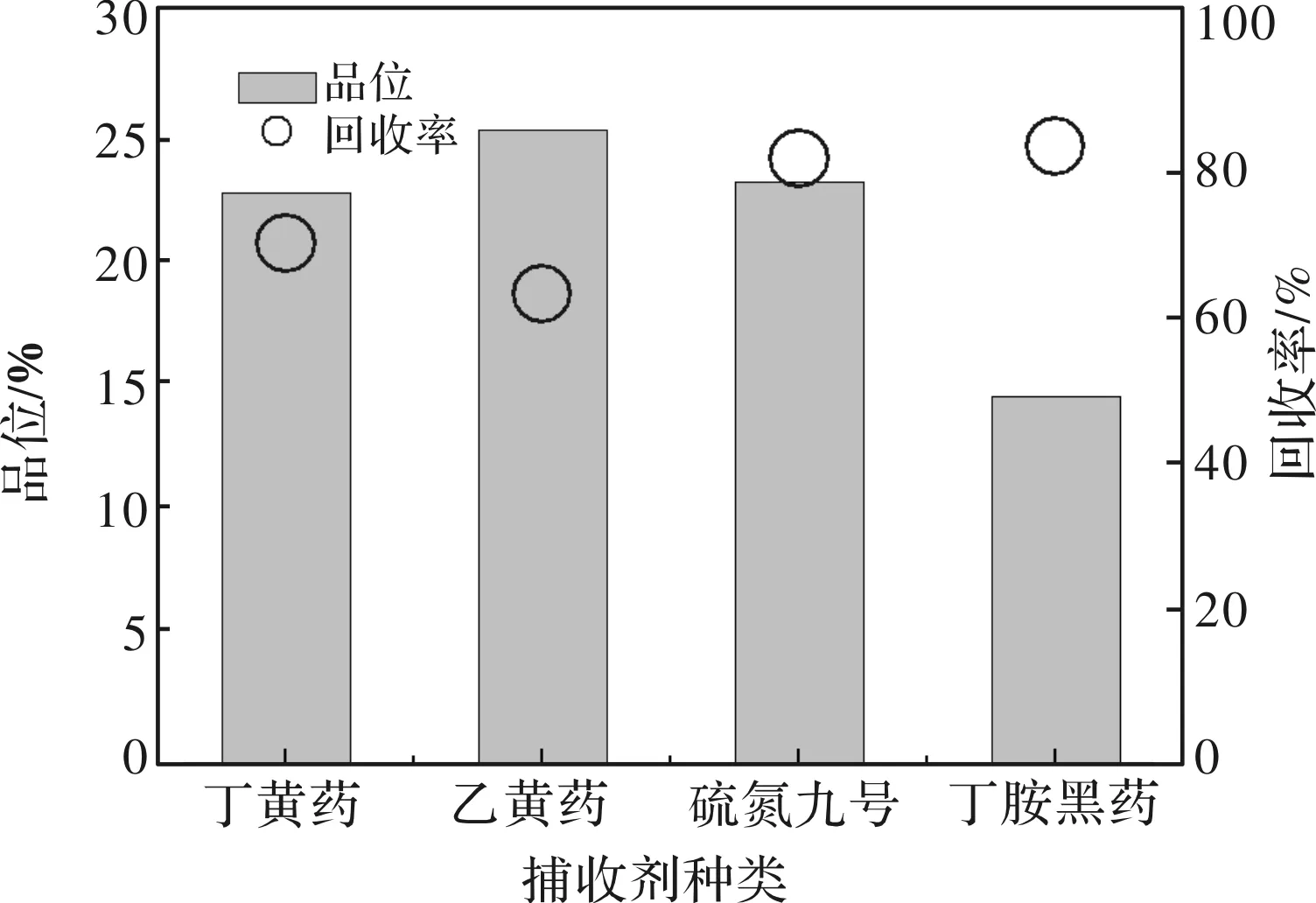

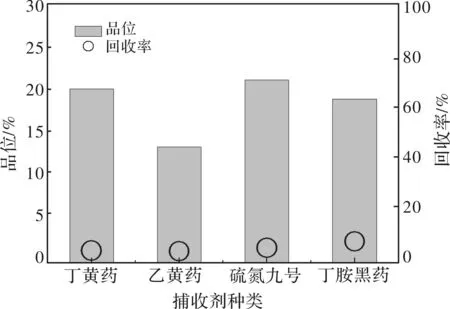

图10 捕收剂种类与硫品位和回收率关系曲线

捕收剂用量试验结果表明硫氮九号优于其它几种捕收剂,故选用硫氮九号为该矿浮选捕收剂。

2.4 硫氮九号用量试验

捕收剂硫氮九号用量试验固定条件:磨矿细度-200目80%,2#油16 g/t。

变化条件:硫氮九号用量硫氮九号用量分别为:20 g/t、30 g/t、40 g/t。试验工艺流程如图11所示,试验结果如图12、图13及图14所示。

图11 硫氮九号用量试验工艺流程图

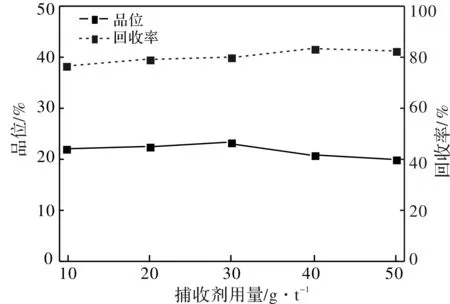

图12 捕收剂(硫氮九号)用量与金品位和回收率关系曲线

图13 捕收剂(硫氮九号)用量与铅品位和回收率关系曲线

图14 捕收剂(硫氮九号)用量与硫品位和回收率关系曲线

捕收剂用量试验结果表明,所选用的捕收剂硫氮九号在用量30 g/t时金、铅、硫的品位与回收率均较优,故确定硫氮九号最佳用量为30 g/t。

2.5 硫酸铜用量试验

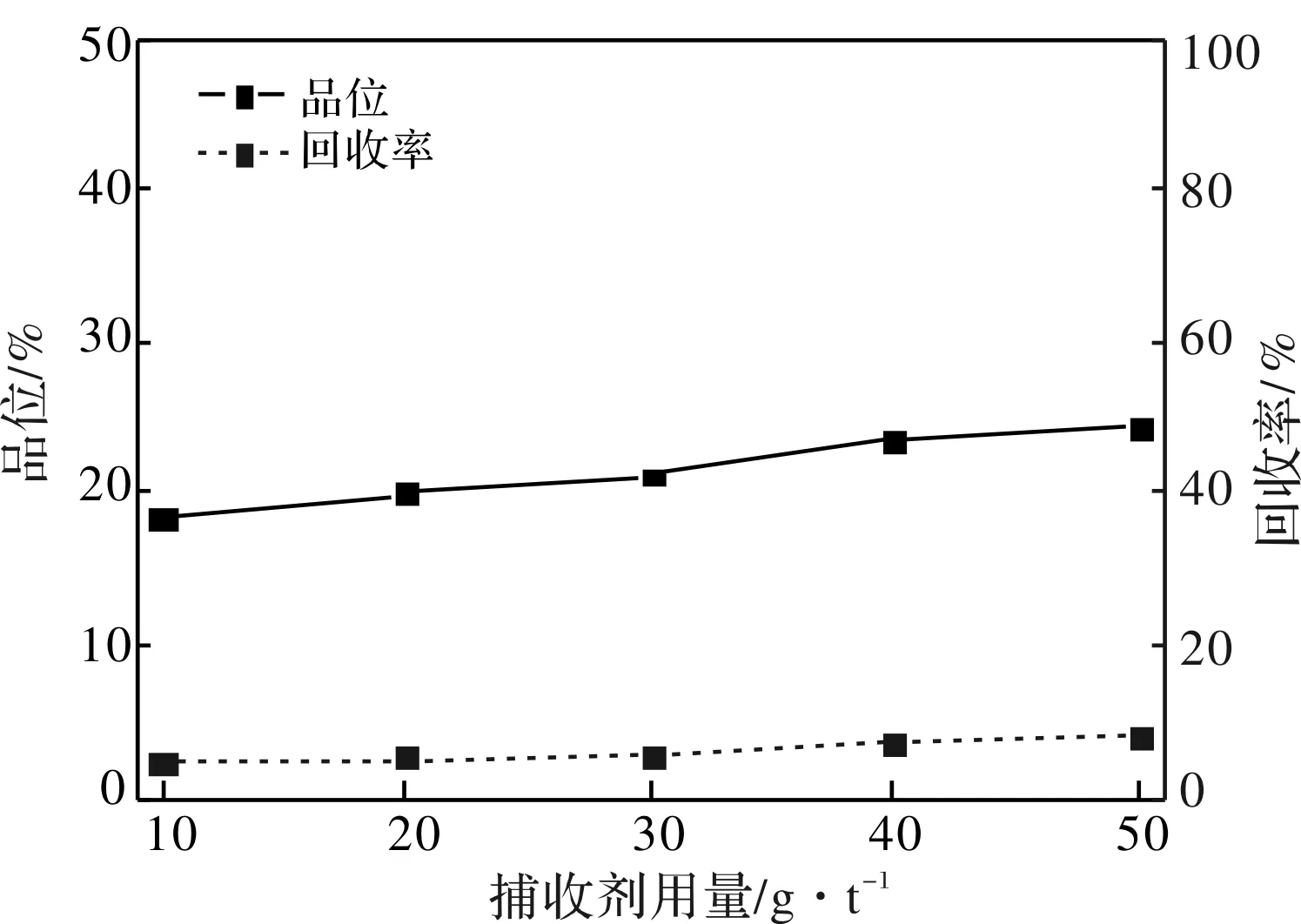

选铅后的尾矿经活化后再选硫。硫粗选试验条件:丁黄药70 g/t,丁胺黑药40 g/t,2#油40 g/t,试验工艺流程如图15所示,试验结果如图16、图17及图18所示。

图15 硫酸铜用量试验工艺流程图

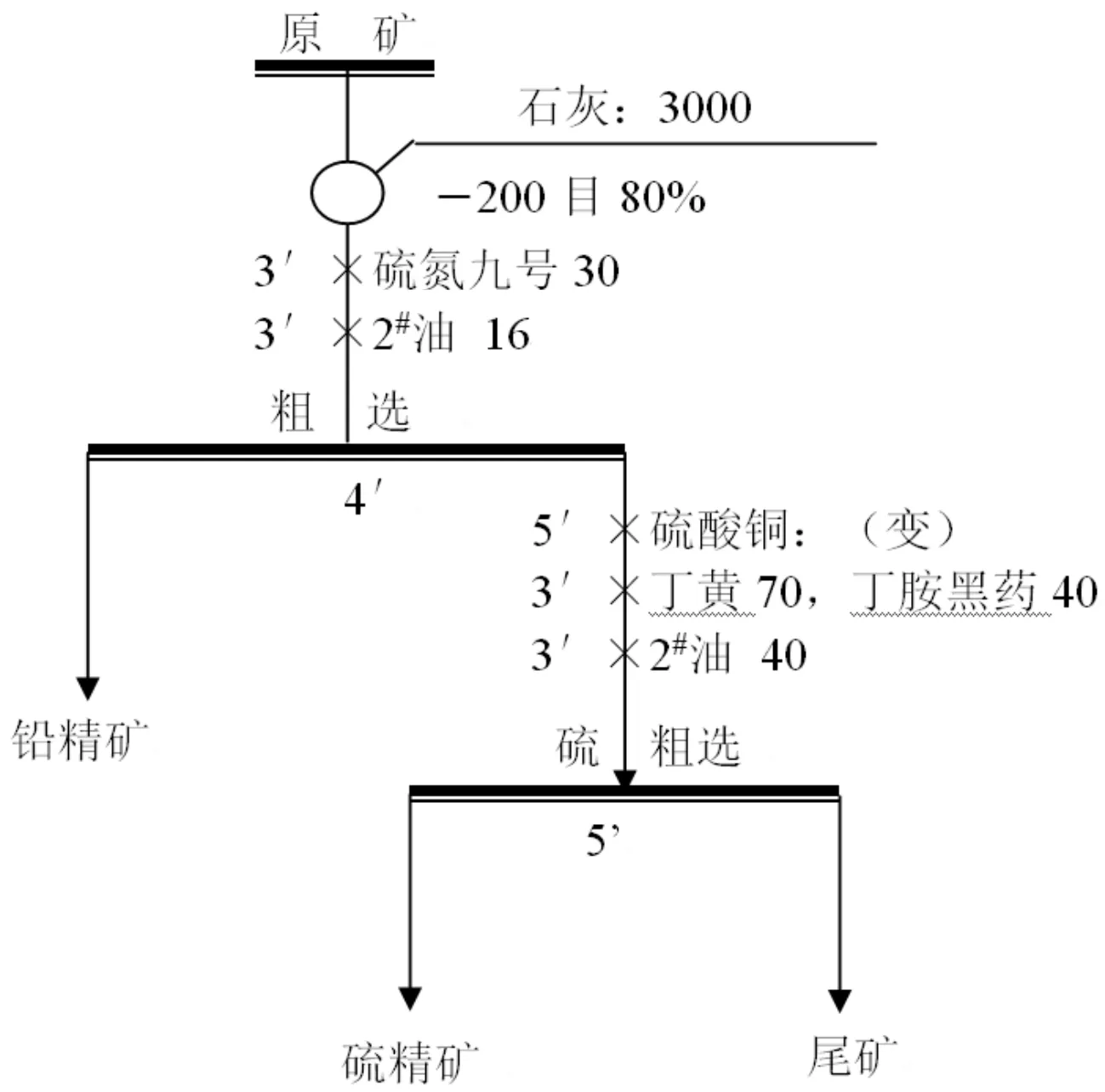

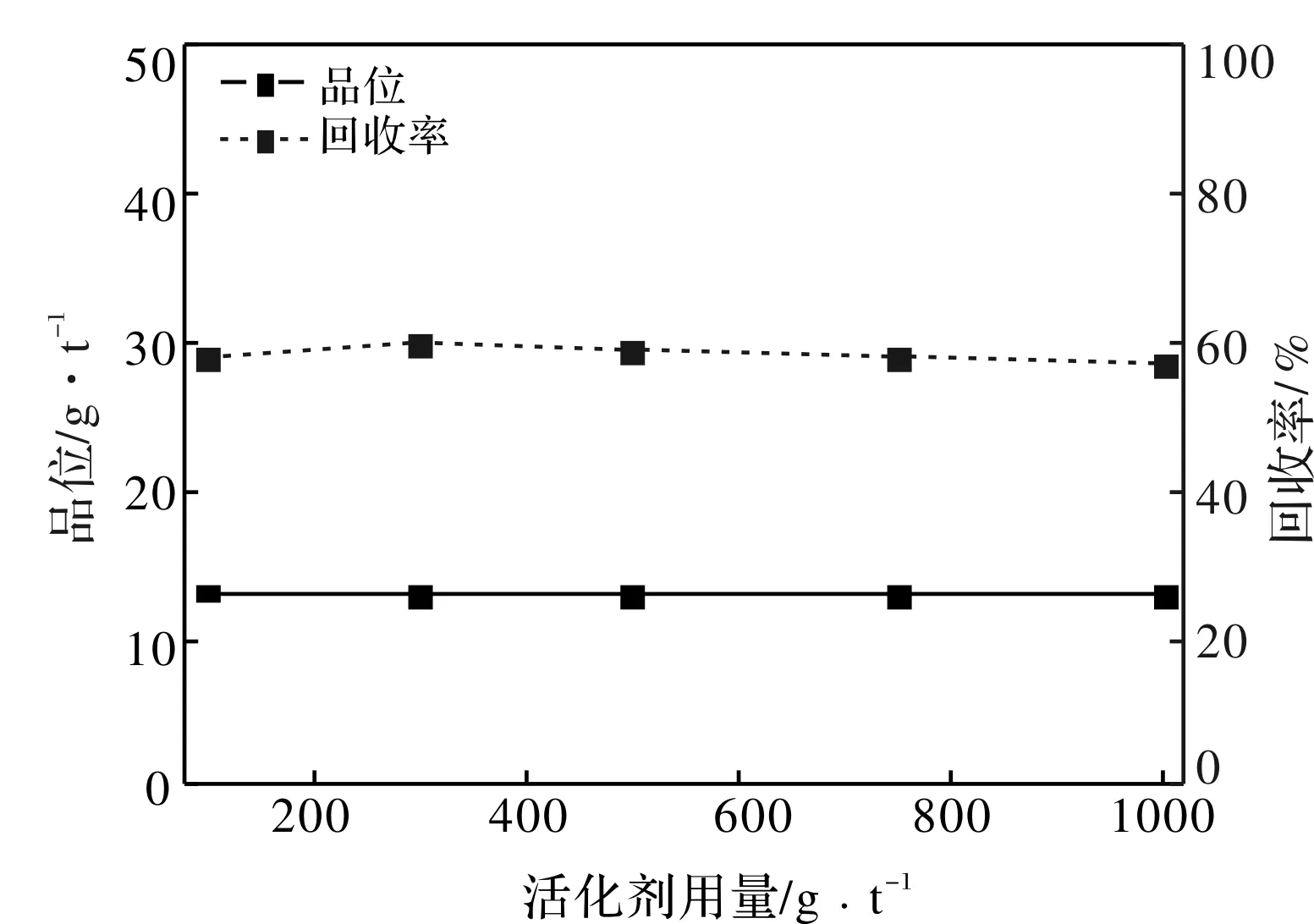

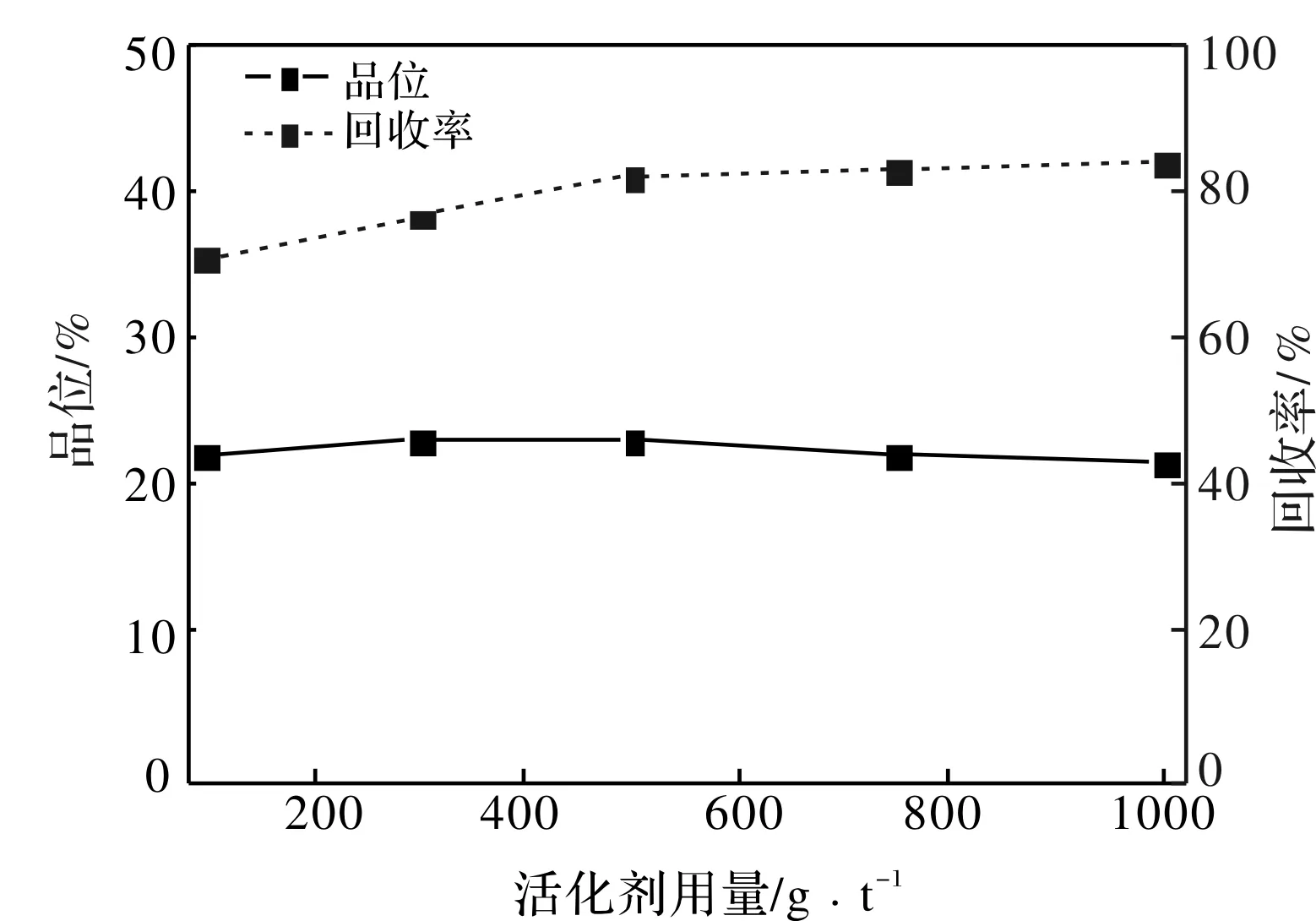

图16 活化剂(硫酸铜)用量与金品位和回收率关系曲线

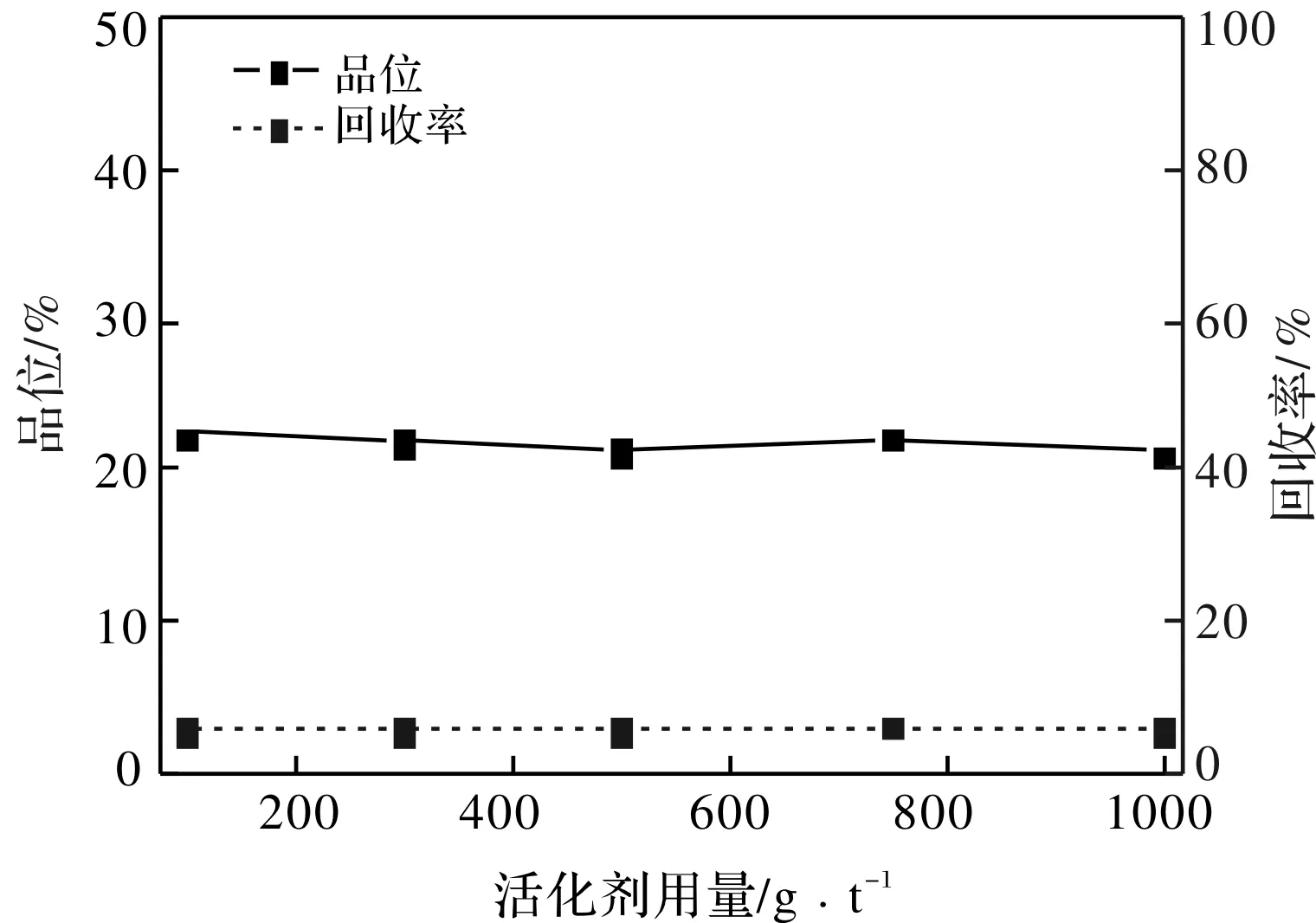

图17 活化剂(硫酸铜)用量与铅品位和回收率关系曲线

图18 活化剂(硫酸铜)用量与硫品位和回收率关系曲线

硫酸铜用量试验结果表明,活化剂硫酸铜对金、硫的浮选指标影响不大,而在用量500 g/t时铅品位与回收率最佳,故确定硫酸铜的最佳用量为500 g/t。

2.6 浮选闭路试验

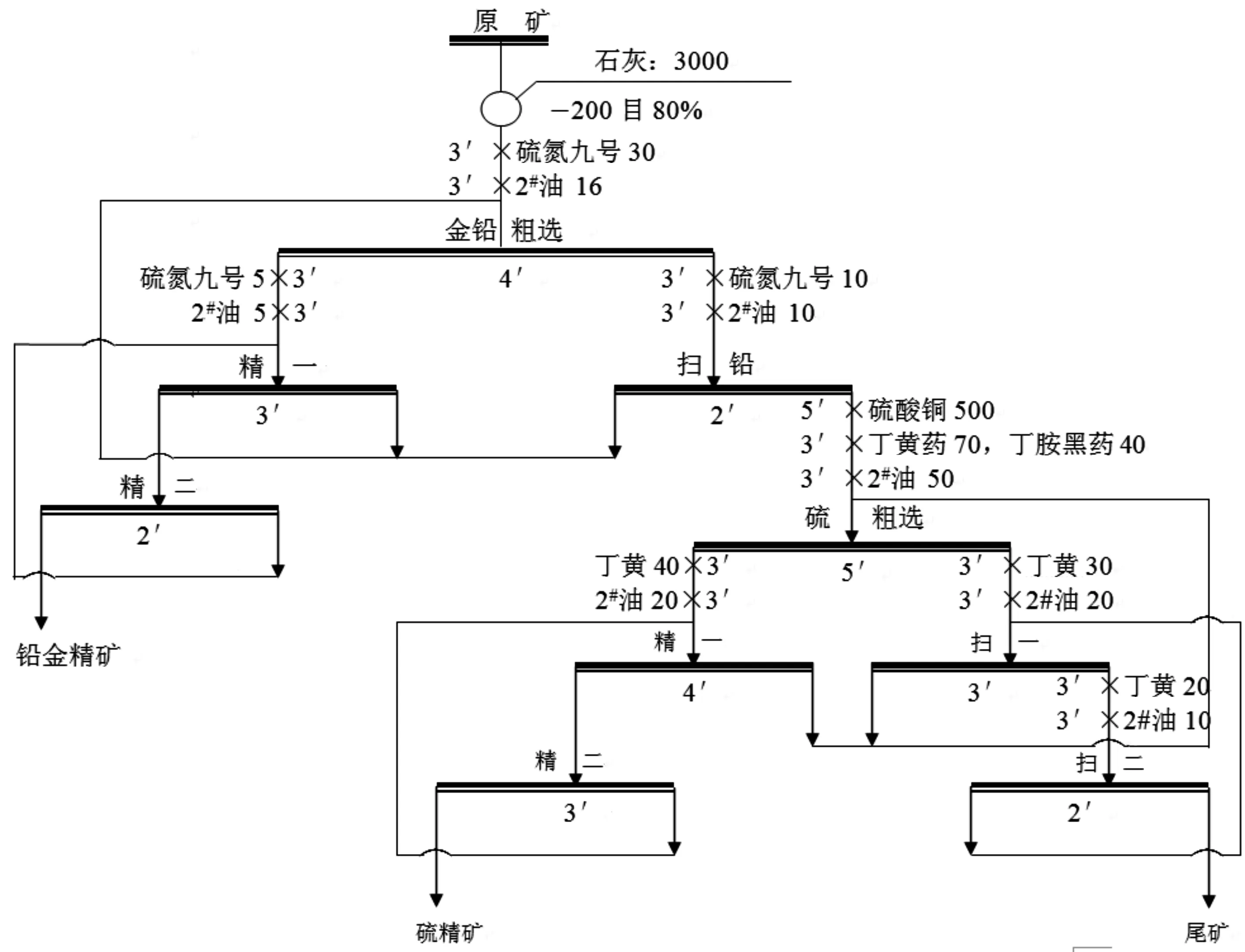

为验证浮选工艺与药剂的合理性,在条件试验的基础上,进行了浮选闭路试验。选择一粗二精一扫的选铅流程,得到铅金精矿;选择一粗二精二扫的选硫流程,得到硫精矿。浮选闭路试验流程见图19,试验结果如表6所示。

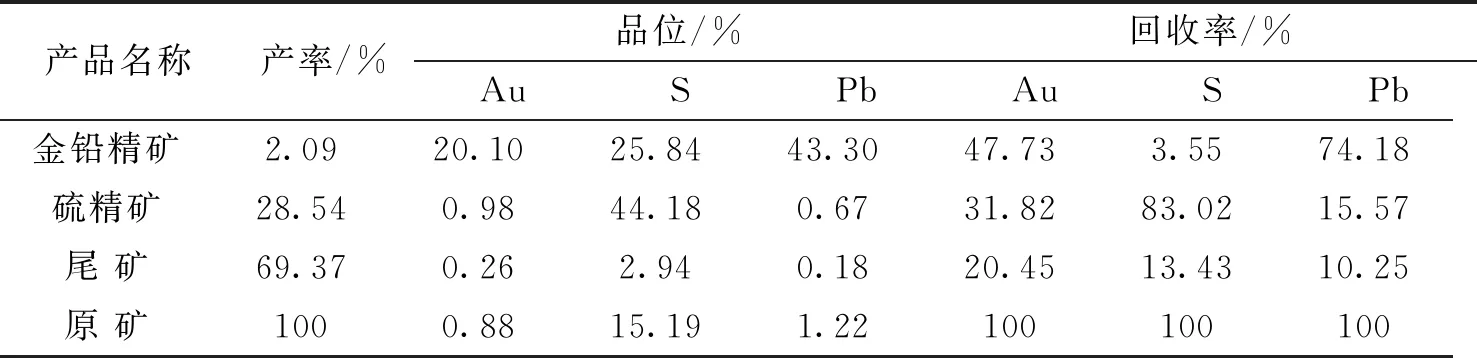

表6 优先浮选闭路实验结果

图19 优先浮选闭路试验工艺流程图

闭路试验结果表明,采用优先浮选可获得含铅43.30%,含金20.10 g/t,铅回收率74.18%,金回收率47.73%的铅金精矿,以及含硫44.18%,硫回收率83.02%的硫精矿,浮选指标较好。

3 结论

针对某多金属硫化矿尾矿进行了选别试验研究,确定了药剂制度和优先浮选工艺流程。

(1)该尾矿中含硫15.15%,铅1.22%,含金0.89 g/t,银25.9 g/t,含硫矿物主要是磁黄铁矿、黄铁矿、白铁矿。由于金及银的嵌布粒度微细,为看见金、银的载体矿物。含铅矿物主要为方铅矿。铅矿物解离度好,粒径为0.074 mm以上,可选性好。

(2)该尾矿主要以磁黄铁矿、黄铁矿为主,并且含有一定量的褐铁矿、黄铜矿、方铅矿、闪锌矿和白铁矿。磁黄铁矿的结构十分复杂,脉石矿物主要有碳酸盐、石英、白云石及斜长石等。

(3)采用优先浮选工艺,对尾矿中铅、金、硫等有价元素的综合回收进行了试验研究,获得了合格的铅金精矿与硫精矿。闭路试验结果表明,铅金精矿中铅品位43.30%,铅回收率74.18%,铅精矿含金20.10 g/t,金回收率47.73%;硫精矿中硫品位44.18%,硫回收率83.02%。