身管烧蚀磨损条件下弹体发射强度数值模拟

2021-12-24彭松江欧洪亮

梁 林,彭松江,欧洪亮

(1.中国船舶重工集团公司第七一三研究所,河南 郑州 450015;2.中国兵器晋西工业集团有限责任公司,山西 太原 210094)

身管内膛的磨损是高温、高压、高速火药气体和弹丸的导转部分对膛壁反复作用的结果,这些作用包括火药气体的热、动力作用,物理化学作用和弹丸的导转部的机械作用等。火药气体的热作用和物理化学作用使内膛表层变脆,急速热冷循环使内膛表面产生裂纹,火药气体冲刷和弹带的作用使炮膛直径扩大。火炮装备部队后,射击和维护保养条件也是影响身管磨损量的重要因素,特别是高射速舰炮持续作战时身管温升、长连发射击等不利因素急剧累积,造成身管内膛快速磨损,甚至使内弹道寿命提前结束。行业内普遍认识到了磨损严重影响身管弹道寿命,提出了用炮口初速下降量、弹带削光等评估身管寿命的方法,但对于安全裕度较小的薄壁弹丸在磨损较为严重的膛内发射时的受力、弹炮匹配性及发射安全性问题,尚缺乏系统研究。

文献[1]采用热固耦合有限元法分析了火炮内膛磨损后膛压和弹丸初速的退化过程;文献[2]利用内弹道方程组对身管磨损后内弹道性能进行了数值计算,基于两相流内弹道模型研究了内弹道性能变化的相似性,建立了火炮寿命预测模型;文献[3]建立了磨损身管中弹带挤进的热力耦合有限元模型,通过数值仿真对比了磨损后挤进参数的变化规律;文献[4]以实测膛压曲线为基础,通过把弹丸及身管简化为轴对称问题对3个临界状态进行了分段局部仿真,分析了3个临界状态的应力应变;文献[5-6]建立了挤进过程的弹炮耦合有限元模型,计算中考虑了经典内弹道方程组和弹带挤进过程的耦合效应,分析了坡膛结构变化对挤进段内弹道性能的影响;文献[7]建立了火炮有膛线身管和无膛线身管与弹丸的接触/碰撞有限元模型,对比了2种模型的计算结果,指出膛线与弹带的接触/碰撞对弹丸后效期的飞行姿态影响较大;文献[8]通过对155 mm火炮身管外表面应变测试分析,指出应变结果受装药、弹丸类型、润滑条件、内膛磨损等的影响;文献[9-10]采用有限元法对发射过程危险点应力进行了计算,并通过蒙特卡罗法分析了弹体失效概率;文献[11]通过对变炮膛截面积、变药室容积、弹后烧蚀容积增量等分析,基于经典内弹道及其烧蚀理论,建立了体现全膛烧蚀的内弹道模型,推导出了烧蚀磨损内弹道解算方法;文献[12]以理论计算膛压曲线为依据,在未考虑弹炮耦合效应、膛线等基础上进行了某舰炮发射动力学仿真计算,分析了弹丸膛内的过载及强度。

上述文献主要从身管磨损后内弹道性能退化、磨损量的预测、弹丸强度局部分析等方面开展了磨损内弹道发射动力学研究,为发射动力学及弹体发射强度研究提供了思路和方法。本文在上述文献基础上,建立了基于内弹道方程与弹炮耦合有限元模型双向求解算法的发射动力学仿真模型,模型中充分考虑了弹丸动态挤进及弹丸与身管径向碰撞。通过不同磨损状态的完整内弹道仿真计算,实现了完整内弹道全寿命周期内的弹炮匹配性及弹体发射强度一体化分析与评估。

1 身管磨损规律分析

身管内弹道性能退化的主要原因是膛线磨损,这是一个渐进的过程,不同位置磨损差别较大,且呈现出一定规律性。

图1为测量的某舰炮全寿命周期内不同阶段的内膛磨损数据,由图可知,随着射击发数增多,磨损量逐渐增大,磨损曲线呈喇叭口状,坡膛部磨损较大。身管磨损分布一般分4部分,Ⅰ区间为膛线起始部向前1~1.5倍口径长度,为最大磨损段;Ⅱ区间为向前到距膛线起始部约10倍口径距离,为次要磨损段;Ⅳ区间是炮口部长度约1.5~2倍口径范围,为炮口磨损段;其余段磨损较小,为均匀磨损段[13],即区间Ⅲ。

图1 身管磨损曲线

2 计算模型

2.1 内弹道数学模型

将内弹道过程分为2个时期:①克服拔弹力之前的定容燃烧状态;②弹丸启动到出炮口。

设点火压力为p0,本文发射药为多孔混合装药,内弹道方程中ψi写为计及分裂点的形状函数,即

(1)

燃速方程为

(2)

式中:i=1,2,…,Nz;Nz为装药种数;ψi为第i种火药燃烧百分比;χi,λi,φi为第i种火药增面燃烧阶段形状特征量;χs,i,λs,i为第i种火药减面燃烧阶段形状特征量;Zi,Zk,i为第i种火药燃烧相对厚度和分裂后碎粒燃烧完时相对厚度;p为药室内压力;2e1i为火药内弧厚;u1i,ni为第i种火药燃烧常数。

p1=fpmpψ/(A0lψ)

(3)

将p1作为初始载荷施加到弹炮耦合有限元模型中,进入内弹道第2时期,该时期内弹道求解方程为

(4)

弹后气体平均压力为

(5)

弹后火药燃气压力分布为[6]

(6)

(7)

式中:pd为弹底压力;ρg为火药气体密度;ld为合膛后弹带到药室底部距离;x为火药气体距药室底部距离;Ax为考虑烧蚀磨损时距药室底部x的内膛截面积,Vs为弹后体积,Ax和Vs均为弹丸位移s的函数。

2.2 有限元模型

以某中口径舰炮为研究对象,建立完整身管及弹丸有限元模型,模型精确描述了膛线截面、坡膛形貌、弹带等关键部件的几何细节,以确保仿真精度,如图2所示。同时在模型中做如下基本假设:

图2 弹炮耦合有限元模型

①模型中只有身管及弹丸,忽略身管安装基体、附件对内弹道过程的影响;

②身管磨损后的截面沿圆周对称。

将弹带绑定约束在弹体弹带沟槽处,炸药与弹体内部、弹丸定心部与身管内壁面、弹带与身管内壁面分别设置接触,由于弹带大变形和损伤效应,弹带网格自身定义自接触。

2.3 弹炮匹配耦合仿真算法实现

仿真采用内弹道方程与有限元模型双向求解算法,通过ABAQUS用户子程序接口引入了考虑挤进过程的内弹道方程组,以方程组解出的弹底压力pd作为有限元模型中弹丸运动的推力,同时以有限元模型中求解的弹丸位移、速度值、次要功等作为内弹道方程组下一增量步计算的初始条件,直至弹丸出炮口,详细流程如图3所示。图中,p0,s0,v0分别为初始压力、弹丸初始位移、弹丸初始速度;pd为弹底压力;pba为拔弹力;σn为接触面压应力;s为弹丸位移;lg为身管长度。

图3 计算流程图

2.4 材料本构模型

射击时,身管及弹体主要为弹性变形,弹带为弹塑性变形,身管及弹体采用线弹性本构模型,弹带采用Johson-Cook本构模型,即

(8)

射击后弹带形貌及膛内挂铜综合表明,射击时弹带存在大变形及断裂损伤。因此,弹带采用Johson-Cook材料损伤模型:

(9)

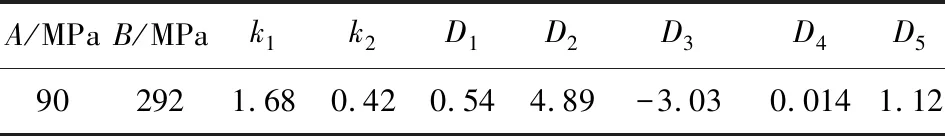

弹带本构及损伤模型参数参照文献[14-15],见表1。

表1 弹带材料本构关系参数

2.5 摩擦模型

弹丸在膛内高速运动时与身管内膛存在较大的相对滑移速度及接触压力,用经典的库伦摩擦定律计算弹丸内膛摩擦力势必产生较大的计算误差,本文采用文献[16]中弹炮摩擦模型,即

(10)

式中:ρd为弹带材料密度,μd为熔融态弹带动力黏度,eL为弹带融化潜热,cd为弹带比热容,Tp为弹带熔点,T0为室温,k′为动坐标下熔融层位置,b为弹带宽度,σn为接触面压应力。

根据式(10)编写了VFRIC的Abaqus子程序来模拟摩擦系数随压应力和速度的变化,程序根据速度与压应力计算结果实时调整模型中的摩擦系数。

3 内弹道测试试验与算例分析

3.1 内弹道受力环境测试

采用弹载动态参数测试设备对内弹道环境力参数进行测试,为内弹道特性分析提供数据支撑,同时验证仿真模型的精度,测试方案如图4所示。

图4 内弹道动态参数测试方案

3.2 模型验证

根据试验用身管的内膛测量数据,建立了计算模型及弹炮耦合模型,将仿真结果与试验值、经典内弹道解析值进行了对比,结果如图5、图6所示,弹后压力、加速度仿真值与重力加速度的比值(k)分别为314 MPa和24 970,与试验值相比,弹后压力增大了0.99%,加速度增大了1.10%,与经典内弹道计算值相比,弹后压力增大了4.01%,结果表明仿真模型具有较高精度。

图5 弹底压力

图6 弹丸轴向加速度

通过数值计算得到的弹带刻槽变形,如图7(a)所示;图7(b)是试验后回收的弹带刻槽图。对比可知,数值仿真的弹带变形与试验中弹带变形吻合较好。

图7 弹带变形图

4 计算与分析

4.1 计算工况

选择正常、一般磨损和严重磨损身管3种典型内膛磨损工况进行分析计算。按照身管工程尺寸建立正常身管模型,参照《身管寿命判定准则》中最大磨损量Δdmax≥2[(d1-d2)/2+δ](Δdmax为径向最大磨损量,mm;d1为阴线直径,d2为阳线直径,δ=1.0~1.6 mm)及身管内膛磨损规律,拟合严重磨损身管磨损曲线,如图8所示。采用严重磨损工况磨损量的50%作为输入,建立一般磨损工况身管模型,身管建模方法参考文献[17]。

图8 严重磨损工况身管磨损曲线

4.2 身管磨损对弹丸受力的影响

弹丸启动后,经过一段自由行程后挤入坡膛和膛线,瞬时受到较大挤进阻力和扭矩,随后弹丸开始沿膛线旋转,同时朝炮口方向运动。图9和图10分别为弹丸挤进阻力曲线和扭矩曲线。由图可知,弹丸挤进阻力Fj和扭矩Md随着磨损量的增大而减小,磨损达到严重磨损工况时挤进阻力和扭矩分别降低了23%和44%,且峰值点向炮口方向移动。这是因为,身管磨损导致坡膛角减小,径向尺寸增大,弹丸自由行程增大,更有利于弹带挤进时塑性变形,弹丸挤进时需要克服的阻力减小;另一方面,磨损后起始部膛线变浅,弹带与膛线导向侧接触面积减小,弹带单位面积内压力增大,压力超出弹带抗剪强度后,弹带出现塑性损伤,膛线对弹带导转力减弱。由图11可知,磨损量达到严重磨损工况后,在5.8 ms左右,弹丸开始减速旋转,出炮口时转速ω=256 r/s,相对于正常身管工况降低了40.1%。此时,弹带出现削光,如图12所示,仿真值与试验后回收弹带形貌基本吻合,验证了上述分析结论。

图9 弹丸挤进阻力

图10 弹丸挤进扭矩

图11 弹丸角速度

图12 严重磨损工况弹带变形

在身管寿命初期,磨损较轻,弹炮间隙小,弹丸定心部保证了弹丸膛内运动正确性。随着磨损量增大,弹炮径向间隙增大,各种不均衡力作用更加明显,弹丸在膛内运动时经历与身管内膛接触、碰撞、回弹等复杂力学过程,导致弹丸定心部与内膛径向作用力明显增大。由图13可知,严重磨损工况时径向接触力Fz为17.92 kN,相对于未磨损工况增大536%。

图13 弹丸定心部受力

表2给出了正常身管、一般磨损和严重磨损工况下的详细结果。

表2 不同磨损工况相关参数计算结果

4.3 弹体发射强度表征模型

为避免发射过程出现膛炸、早炸、弹丸解体等安全性事故,弹丸在高温、高膛压、高过载、严重磨损等复杂膛内环境发射时,要保证各零件实际应力不超过许用应力,变形不超过允许变形。采用应力失效模式评估弹体发射强度,在发射过程中,受力最大点处的应力超过了弹体材料的屈服极限(σmax<σs),则认为弹丸失效,反之,则是安全的。

传统弹丸设计理论认为,发射时弹丸在各种载荷作用下,弹体产生应力和应变,根据载荷变化的特点,对于一般线膛火炮而言,弹丸受力有3个危险的临界状态,分别为挤进时刻、最大膛压时刻和出炮口时刻[18]。挤进时刻,弹体弹带附近承受较大的挤进阻力Fr,此受力临界状态下在弹带附近出现应力峰值σr,max;最大膛压时刻,弹底压力达到最大,此时在弹底内圆弧处出现应力峰值σd,max;出炮口时弹底压力已经降低到较低水平,弹体整体应力较小,但出炮口时刻突然卸载会引起拉应力和压应力的交替,对脆性弹体材料的强度具有较大影响。根据4.2节的分析,内膛磨损后,挤进过程及最大膛压时刻弹体受力均有所降低,但弹体定心部与身管径向作用力Fz明显增大,此受力状态下在弹丸定心部出现应力峰值σz,max。

因此,对于正常身管工况,弹体发射强度可表征为σz,c=(σr,maxσd,max)。对于烧蚀磨损工况,弹体发射强度可表征为σz,c=(σr,maxσd,maxσz,max)。

4.4 弹体结构发射强度分析

图14~图16分别为弹带沟槽处、弹底内圆弧处、定心部应力历程曲线。

图14 弹带安装沟槽处应力历程曲线

图15 弹底内圆弧处应力历程曲线

图16 弹丸定心部应力历程曲线

3种工况挤进时刻最大应力分别为770 MPa、705 MPa、621 MPa,最大膛压时刻最大应力分别为768 MPa、716 MPa、672 MPa,接触碰撞时刻定心部最大应力分别为331 MPa、657 MPa、825 MPa。严重磨损工况相对于正常身管工况挤进时刻和最大膛压时刻最大应力分别下降了19.4%、12.5%,而定心部最大应力增大了149.2%。对于正常身管,挤进时刻和最大膛压时刻受力临界状态最大应力均小于弹体许用应力([σ]≥800 MPa),而对于严重磨损工况,定心部受力临界状态应力整体接近许用应力[σ],接触点局部应力甚至超出了弹体许用应力。图17是弹丸定心部仿真与试验回收对比图,由图可见,定心部附近材料存在局部损伤。

图17 严重磨损工况弹丸定心部损伤形貌

5 结论

通过不同磨损条件下完整内弹道的数值仿真与研究,分析了磨损内弹道性能的衰减规律、不同磨损程度下弹丸受力规律,评估了3个危险临界状态的弹体结构发射强度,最终得出如下结论:

①采用的内弹道方程-弹炮耦合有限元模型双向求解算法,有效反映了内弹道过程弹后燃气压力随弹丸运动的变化规律,揭示了弹丸膛内真实运动过程及力学响应,与试验值对比显示,该仿真方法具有较高计算精度。

②随着磨损增大,挤进阻力、挤进扭矩显著减小,这有利于弹带挤进,但导致弹丸加速能力及导转力下降,对于本文研究的火炮严重磨损工况(弹道寿命结束),弹带出现削光,转速降低59.2%。

③相对于正常工况,严重磨损工况条件下弹丸挤进时刻、最大膛压时刻峰值应力分别下降了19.4%、12.5%,弹丸与身管接触碰撞时刻峰值应力增大149.2%。由此可知,随着烧蚀磨损加剧,弹丸挤进时刻、最大膛压时刻峰值应力对弹体强度的影响降低,弹丸与身管接触碰撞时刻峰值应力成为弹体发射强度的主要影响因素。