基于TPA-PCA-MA的客车怠速轰鸣声分析与优化

2021-12-24卓建明

卓建明

(厦门金龙联合汽车工业有限公司, 福建 厦门 361023)

怠速工况的车内轰鸣声极易引起乘客伴有耳膜压迫的不舒适感,从而影响客车的声品质[1-2]。车内轰鸣声主要是由于外界激励源频率与车身板结构模态频率或声腔模态频率接近,从而产生耦合共振所引起的[3-4]。本文针对某客车在怠速工况下的车内轰鸣现象开展分析与优化研究。

1 轰鸣声分析

某六缸发动机后置的12 m客车在怠速(700 r/min)不开空调工况下存在严重的车内轰鸣现象,主观上具有明显的耳压感。由于该噪声低频成分多,强度高,用C计权加以评价会更准确,客观测试可知车内噪声频谱主要由发动机三阶35 Hz所贡献,最大噪声为104.1 dB(C), 如图1所示。

图1 怠速后排噪声频谱

1.1 传递路径分析

怠速轰鸣声主要由动力总成本体、进排气系统,通过结构或空气传播至车内声腔[5-6]。以下从耦合共振角度进行怠速轰鸣的机理分析。

首先考虑空气传播路径。分别在车内后排乘客右耳附近位置1、进气口位置2、排气口水平距离0.5 m等高位置3(见图2)测量噪声,结果如图3所示,表明怠速工况下发动机转速由650 r/min提高至800 r/min,后排与进、排气口的声压变化趋势不一致。由此可知,进、排气口并非车内轰鸣的噪声源。

图2 排气口、进气口、车内后排噪声测试位置

图3 车内后排、进排气口噪声测试结果

其次考虑结构传播路径。主要存在以下3条可能的结构传播路径:①动力总成本体—悬置—车身—车内声腔;②动力总成本体—排气尾管—排气尾管悬置—车身—车内声腔;③动力总成—传动轴—后桥—悬架—车身—车内声腔[7-8]。

先后断开以上路径②中的排气尾管悬置和路径③中的传动轴,现场主观感受车内轰鸣声都依然严重。由此判断路径②和③均不是引起车内轰鸣声的主要传递路径,应重点排查路径①。

针对路径①中的动力总成本体—悬置段,通常采用隔振率评价悬置结构的隔振能力,其定义为主动端振动αE与被动端振动αB的比值。其中主动端代表发动机本体,被动端为发动机车架安装位置。比值越大,表明悬置隔振效果越好。悬置隔振率通常以分贝形式表达,即

(1)

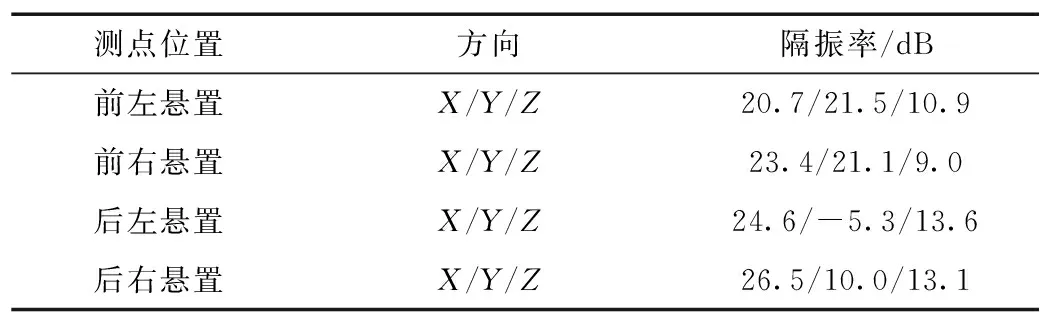

当悬置隔振率大于20 dB时,一般认为悬置结构设计满足工程要求。表1为测得的车内动力总成悬置隔振率,其结果表明怠速工况下动力总成悬置Y向与Z向振动隔振率多数小于20 dB,因此需对动力总成悬置做进一步优化设计。

表1 怠速动力总成在35 Hz处振动峰值隔振测试结果

1.2 板贡献量分析

由于车身结构模态与车内声腔模态的耦合而引起的车内轰鸣声问题分析的重点在于车身上平行于整车纵轴(X方向)的板结构,主要有顶盖和侧窗玻璃。本节通过板贡献量分析找出与声腔模态共振的板结构,并采取共振规避措施。

假设有i个平行于整车纵轴的板结构与车内声腔直接接触,每个板的激励力为Fi,Fi通过车内声腔至后排的传递函数为Hij(w),每个激励源i通过每个传递路径j将产生一个噪声响应量Qij,其表达为[9]

Qij=Hij(w)×Fi(w)

(2)

车身各个板的激励力Fi通过各个传递路径贡献至车内后排位置的噪声分量为

(3)

试验分别测得在主要激励频率下车身顶盖与车身板左右侧后玻璃至车内后排的声振灵敏度,结果见表2,其中左后侧第1块玻璃对车内后排噪声的声振灵敏度最高,达到106.21 dB/N,通过模态测试可知,该玻璃的一阶固有频率为33.8 Hz,振型为弯曲变形。由于此试验样车发动机侧置安装,右后侧第1块玻璃与左后侧第1块玻璃长度存在差异,其在35 Hz的灵敏度也存在较大差异。

表2 车身板左右侧后玻璃至后排噪声声振灵敏度35 Hz处测试结果 dB/N

1.3 声腔模态分析

车辆声腔模态分析主要通过有限元计算和测量获得。在实际应用中,声腔模态频率可通过式(4)粗略计算[10]:

(4)

式中:c为声速;LX、LY、LZ分别为声腔在X、Y、Z3个方向的长度;i、j、k分别为X、Y、Y3个方向的模态阶数。

本文整车长度为12 m、宽度为2.5 m、内部空间高度为1.85 m,将其代入式(4),得到其声腔模态前三阶模态频率分布为11.5 Hz、23 Hz、34.6 Hz。

由此可知,该车在怠速工况下发动机的三阶激励频率(35 Hz)与车身左后第一块玻璃Y向一阶固有模态频率和声腔三阶模态频率接近,从而产生耦合共振放大低频结构声。这是造成车内怠速轰鸣声的根源。

2 轰鸣声优化与验证

以上分析结果表明,该车怠速轰鸣声的主要传递路径为发动机—动力总成悬置—车身骨架—车身左后第一块玻璃—车内声腔。对该车动力总成悬置进行优化,主要通过将悬置软垫邵氏硬度由原来的65 HA降至50 HA,降低了动力总成刚体模态频率,有效提高了怠速工况下动力总成悬置隔振率,以进一步降低动力总成悬置Z向振动。测试得到优化后的动力总成悬置隔振效果见表3,可知动力总成悬置Y向和Z向隔振率均有明显提高。

表3 怠速改进后动力总成在35 Hz处振动峰值隔振测试结果

由于怠速工况的发动机转速固定,激励频率也固定。因此,在满足强度的要求下,优化车身左后第一块玻璃结构,将玻璃的厚度由5 mm换为4 mm,使其Y向一阶弯曲模态频率避开怠速工况下发动机主要激励频率。测试表明,玻璃Y向一阶模态固有频率由改进前的33.8 Hz降为改进后的27 Hz(见图4),从而规避了与怠速发动机三阶激励频率35 Hz的耦合共振。

图4 优化后的玻璃原点传递函数测试结果

测试改进后,该车在怠速工况下的后排噪声对应的峰值频率来自发动机三阶35 Hz,最大噪声为97.29 dB(C),较改进前噪声量级下降6.81 dB(C),对应的峰值频率未发生变化。取得良好的降噪效果,同时消除主观感受的车内轰鸣现象和提升整车声品质。

3 结束语

本文首先根据传递路径分析提出动力总成悬置隔振的改进方案;其次采用板贡献量分析车身板对车内声腔的贡献量,最后采用模态分析获得车身左后第一块玻璃第一阶弯曲模态,并对玻璃结构进行改进。取得了较好的效果,为解决车内轰鸣问题提供一种思路。