基于轮心力载荷的车内轰鸣噪声分析与控制

2021-12-24林银聚

林银聚

(厦门金龙联合汽车工业有限公司, 新能源客车电控与安全技术国家地方联合工程实验室, 福建 厦门 361023)

客车车内轰鸣噪声容易令人产生头晕、恶心等不适感,大幅降低乘坐舒适性,已经引起广泛关注。对客车车内轰鸣噪声进行仿真分析与诊断可采用基于路面随机激励及整车声-固耦合有限元模型的方法,但该方法需要准确的轮胎模态模型,这严重制约了其应用。因此,衍生出了基于轮心力载荷的另一种路噪仿真分析方法[1]。本文即应用该方法研究客车车内产生轰鸣噪声的根本原因,从而采取相应的控制措施[2-3]。

1 车内轰鸣噪声仿真分析

1.1 有限元建模及频响函数计算

首先应用Alair/HyperWorks软件中HyperMesh模块建立客车的TB(带内饰车身)模型、声腔模型、动力传动系统模型及悬架和转向系统模型(只除轮胎),然后应用HyperWorks软件中的 NVHD模块装配成声-固耦合的整车有限元仿真分析模型,如图1所示。整车模型共有节点2 920 721个,单元 4 205 330 个,最小单元尺寸为3 mm。模型中缝焊采用RB2刚性单元模拟,点焊采用ACM类型模拟,粘胶采用Adhesives类型模拟,集中质量采用CONM2单元模拟,衬套和运动副采用Bush单元模拟,推力杆及稳定杆等采用Beam单元模拟。

图1 声-固耦合整车有限元模型

整车有限元声-固耦合模型建成后,再用HyperWorks软件中的OptiStruct模块进行频响函数计算。考虑正常行驶工况,频响函数的输入为在每个轮心处施加5个方向单位的激励力/力矩(除去绕横向y的力矩),输出为与测试相对应的转向节或悬架上的16个测点(如图2 所示)x、y、z3个平动方向的振动加速度,从而得到加速度—力/力矩的频响函数矩阵H20×48。

1.2 实际加速度的获取

后面1.3节应用伪逆矩阵法反求作为输入的实际轮心力时,需要事先知道实际的振动加速度值,而且要求加速度的数据是轮心力自由度的2倍以上,因此每个车轮位置布置4个三向加速度传感器,每个传感器可以获得3个方向的数据。前轮位置的加速度测点布置如图2(a)所示,4个加速度传感器分别布置在转向节上的不同位置,左右轮测点对称布置。后轮位置测试点如图2(b)所示,4个加速度传感器分别布置在U形螺栓的上下固定支座上,左右轮测点对称布置,测试路面为粗糙水泥路,车速为60 km/h。从而通过LMS Test.Lab软件得到响应加速度的功率谱密度(PSD)矩阵G48×48。

(a) 前轴部位测点

1.3 实际轮心力/力矩的计算

对于多输入多输出类型的随机振动有[4]:

Ga=H·Gf·HH

(1)

式中:Ga为转向节上的加速度的功率谱(PSD)矩阵;Gf为轮心力PSD矩阵;H为轮心到振动加速度测点的频响矩阵,即1.1节计算得到的频响矩阵;HH为H的厄米特矩阵。

则通过式(2)可得到[4]Gf:

Gf=H+·Ga·H+H

(2)

式中:上标“+”表示该矩阵的伪逆。

将1.1节中仿真得到的H及1.2节中测得的Ga导入Matlab软件中,然后应用式(2)计算出轮心的载荷PSD矩阵。进一步应用式(3)将由式(2)计算所得的Gf分解成20个主分量,其中每个主分量是4个轮心各5个自由度对应的激励力/力矩。

Gf=U·Σ·UH=V·VH

(3)

式中:U为酉矩阵;Σ为矩阵Gf的奇异值组成的可逆对角矩阵;V为矩阵Gf的主分量。

这20个主分量即为实际轰鸣噪声仿真分析的各自由度的输入。其中第一主分量为前左Z向轮心力,如图3所示。

图3 第一主分量(前左Z向轮心力)

1.4 车内噪声分析

将1.3节获得的20个轮心载荷分量激励施加到1.1节中的声-固耦合整车有限元模型,模型无约束,再次应用Altair/OptiStruct求解器应用模态频响法进行车内噪声分析,响应点分别取驾驶员、前排、中排及后排乘客右耳位置。每个点的最终响应值是对上述20个主分量载荷响应值的平方和的均方根值。仿真和试验结果对比见表1,峰值最大误差小于3dB(C),说明模型可信度较高。其中驾驶员耳旁噪声最终结果如图4所示。

表1 车内右耳旁噪声结果对比 dB(C)

图4 驾驶员耳旁噪声仿真和试验结果

2 问题诊断与结构优化

2.1 问题诊断

从表1可以看到,驾驶员和后排位置噪声峰值较高,但因为行车时驾驶员一直处于驾驶位置,且两位置产生噪声的原因相同,所以本文针对驾驶员位置噪声进行各主分量的贡献分析,从而采取相应的处理措施。从分析结果可以看出,主分量4及主分量10贡献最大。取主分量4进行TPA分析[5-8],结果表明主要问题是后悬架4个气簧支座Z向到顶盖空调回风口处Z向频响在12 Hz处的灵敏度偏大。对该路径频响进行自由模态贡献量分析[9-10],结果显示贡献最大的是第18阶模态,其贡献量为45.46%,频率为12.19 Hz,振型为车身呼吸模态(顶盖中部垂向弯曲),如图5所示,该模态频率与簧下质量偏频耦合,引起的强烈顶盖振动,压缩了车内空气,导致车内产生轰鸣噪声。

图5 第18阶模态

2.2 结构优化

依据2.1节分析结果,针对顶盖结构进行改进。原车顶总结构如图6(a)所示,更多地考虑了轻量化,未进行NVH性能的验证。除了主弧杆之外,没有一根辅助弧杆。因此,基于2.1节中的灵敏度分析结果,在顶盖中部区域增加4根辅助弧杆,高度为50 mm,并将顶盖中原所有弧杆(Z向)由40 mm加高到50 mm,如图6(b)所示。

图6 顶盖骨架改进前后的对比示意图

2.3 改进后效果分析及验证

1) 改进后仿真分析。顶盖结构改进后,再次进行整车自由模态分析,车身呼吸模态的频率由12.19 Hz提高到13.65 Hz。然后再基于改进顶盖的整车声-固耦合有限元模型进行车内噪声分析,结果如图7及表2所示,各位置处的声压峰值都有明显减小。

图7 改进后车内噪声分析结果

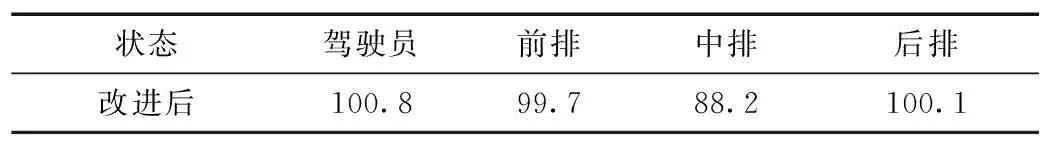

表2 改进后各位置后峰值结果 dB(C)

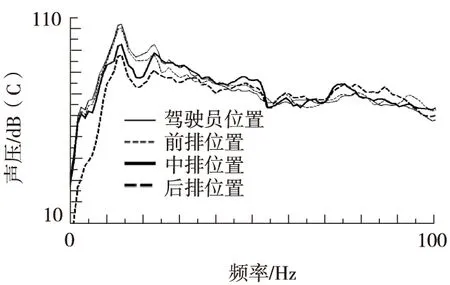

2) 改进后试验验证。改进后的车内噪声测试结果如图8及表3所示,各位置处都有明显改善,相比目标值,除驾驶员位置略超一点外,其余均满足要求。对该车进行NVH主观评价,车内轰鸣噪声感觉也明显减弱。

图8 改进后车内噪声测试结果

表3 改进前后噪声测试RMS结果 dB(C)

3 结束语

本文针对车内轰鸣噪声问题提出一种基于轮心载荷的解决方法:通过试验测试与仿真分析相结合的手段,计算得到轮心力主分量,然后基于声-固耦合有限元模型对车内噪声进行仿真分析,并结合TPA及模态贡献量等NVH诊断分析方法进行优化改进。