鲁南化工醋酸装置产能提升中的关键核心技术探索

2021-12-23赵月东

赵月东

(兖矿鲁南化工有限公司,山东滕州 277527)

0 引 言

醋酸是重要的化学中间体和化学反应溶剂,主要用于生产醋酸乙烯、醋酐、醋酸纤维素、醋酸酯、对苯二甲酸(PTA)、氯乙酸和醋酸盐等,其衍生物多达几百种。目前醋酸生产方法主要为甲醇羰基合成法。甲醇羰基合成醋酸工艺于上世纪70年代由美国孟山都公司首创,近年来由于在催化剂研制领域的新进展,甲醇羰基合成醋酸工艺有了一些重大突破,包括BP公司的Cativa工艺、Celanese公司的低水含量工艺、UOP/Chiyoda的UOP/ChiyodaAcetica工艺、Haldor-Topsoe公司的甲醇/二甲醚生产醋酸新工艺以及我国西南化工研究设计院开发的蒸发流程等。总之,当前正值我国醋酸工业发展的关键时期,落后的工艺正在被逐步淘汰,醋酸生产企业只有不断地进行关键核心技术的探索或生产管理精益化,才能在业内保持竞争优势。

兖矿鲁南化工有限公司(简称鲁南化工)的醋酸装置(2套)是我国自主研发的首套甲醇低压羰基合成醋酸工业化装置,2套醋酸装置原设计产能分别为200kt/a和300kt/a,所采用的技术具有我国自主知识产权,是当今极具经济意义的醋酸生产工艺技术,打破了长期以来跨国公司的技术垄断,在经济效益方面具有较强的竞争力。2011—2019年期间,鲁南化工经过多次产能提升技术攻关,2套醋酸装置挖潜改造后实现了总产能由500kt/a提升至1000kt/a、总产能跻身国内前三的目标。鲁南化工能取得如此的成绩,主要得益于醋酸装置扩产改造过程中持续开展技术攻关和探索并形成的多项关键核心技术,以下对有关情况作一总结。

1 醋酸合成系统新型换热技术

1.1 采用新型换热技术前存在的问题

甲醇低压羰基合成醋酸反应为放热反应,合成系统热量平衡主要通过三个途径实现:一是闪蒸循环带走热量,约占总反应热的70%;二是通过母液换热器换热带走,约占总反应热的25%;三是精馏系统返回合成系统的稀酸(60℃)和重相(40℃)等物料吸热,约占总反应热的5%。醋酸合成系统采用新型换热技术前,各换热器均处于满负荷运行状态,由于换热器冷却介质为循环水,循环水与高温反应液的温差较大,造成反应釜温度不易调节,醋酸合成系统温度波动较大,尤其是当反应温度过高时,反应加剧,会瞬间造成原料CO不足,在此情况下催化剂易形成RhI3沉淀,长期如此会造成羰基合成反应条件的持续恶化,并导致催化剂损失。

1.2 醋酸合成系统新型换热技术的特点

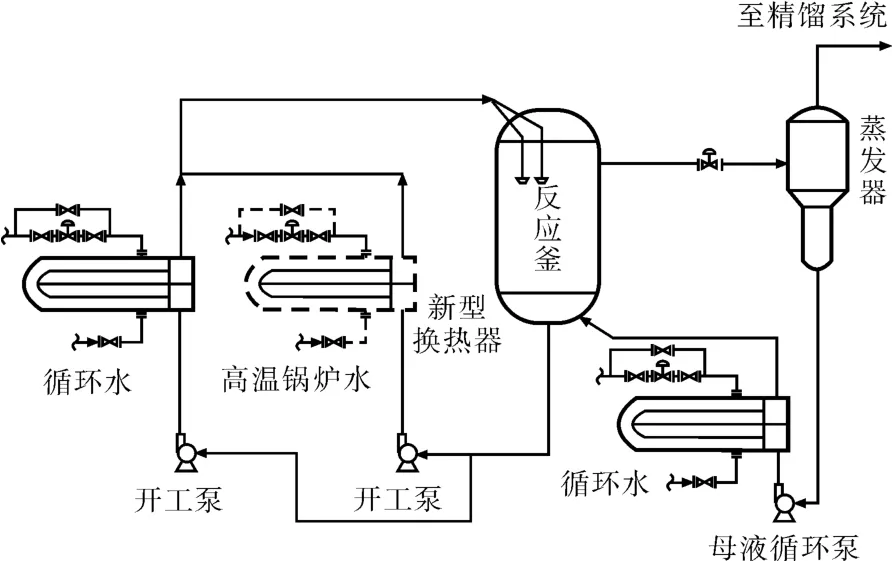

传统的循环水换热器换热模式,换热器管程中的反应液温度为190℃,壳程的循环水温度为28~34℃,由于冷热流体温差大,导致醋酸合成系统温度不易调控,且醋酸合成反应热由循环水带走,造成系统热量的损失和浪费;同时,由于冷热流体温差大,异常工况下,换热器在冷热介质快速切换时,管壳及列管随着流体温度的变化而拉伸或收缩,由于管壳与列管的膨胀系数不同,极易造成列管与固定管板管头焊缝处撕裂,进而造成换热列管泄漏。为解决醋酸合成系统热量平衡问题,通过技术攻关,鲁南化工在醋酸合成系统采用了新型换热技术——在开工泵外循环管路上增设1台新型换热器(见图1,图中的虚线为新增部分)。生产中,190℃的高温母液与120~130℃的高温锅炉水通过新型换热器的间壁换热,高温母液降温至170℃,达到移出反应热的目的,高温锅炉水则吸收反应热而部分汽化,副产0.5MPa的蒸汽并入蒸汽管网供后系统使用;同时,该新型换热器采用高温锅炉水为母液降温,高温锅炉水与母液的温差较小,相较于采用普通循环水换热器对醋酸合成系统温度进行调控的模式,其操作调节方便且系统运行更稳定,通过进一步对DCS多回路控制技术的研究,利用新型换热器和普通循环水换热器串级多点控制,使得系统的自动化控制程度得到有效提升,从而解决了多年来醋酸合成系统温度波动大、不易调节的疑难问题。

图1 采用新型换热技术后醋酸合成系统流程简图

1.3 采用新型换热技术后系统运行状况

采用在醋酸合成系统开工泵外循环管路上增设1台新型换热器后,新型换热器利用生产过程中的高温母液作为热源副产蒸汽,其既是工艺流程中高温母液的冷却器,又是利用余热提供蒸汽的动力设备,不仅提升了醋酸合成系统整体的换热能力,实现了醋酸合成系统温度的自动化稳定控制,满足了醋酸产能扩至1000kt/a的需要,而且利用高温母液的余热副产0.5MPa蒸汽约15t/h,有效降低了系统能耗。

2 反应釜流体搅拌技术

2.1 采用流体搅拌技术前存在的问题

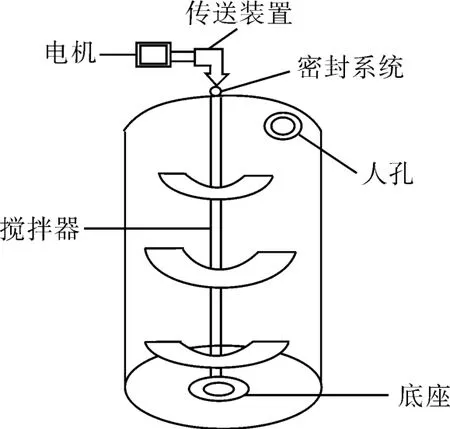

传统的醋酸生产工艺中,一般采用机械搅拌技术(搅拌器)实现反应釜中气液相的均匀混合,然而机械搅拌设备不仅结构较复杂,而且其轴封及传动设备的轴承在运行过程中易损坏,难以保证醋酸装置的连续、稳定、安全运行。传统醋酸反应釜机械搅拌装置示意图见图2。

图2 传统醋酸反应釜机械搅拌装置示意图

2.2 反应釜流体搅拌技术的特点

为解决传统醋酸生产工艺中反应釜采用机械搅拌技术存在的问题,通过技术攻关,鲁南化工在反应釜中采用了流体搅拌技术。流体搅拌技术充分利用反应釜母液自身循环替代搅拌器的功能,通过改善CO气及循环母液分布,实现反应釜内气液相的充分混合,不仅使醋酸合成反应速率大大提升,而且可避免机械搅拌设备主体结构中的轴封损坏造成的减量事故。在反应釜流体搅拌技术攻关过程中,主要应用了以下技术方法开展研究与试验。

计算流体技术(CFD):流体在反应釜内的流动过程属三维高速湍流,同时还伴随着流体的脉动以及随机湍动,为能够客观、准确地评定流动状况并测定流速,采用计算流体技术(CFD)的方法对不同工艺条件下反应釜内流体的流动与混合进行计算预测。

软件模拟与摄像对比技术:为使气液相的混合效果达到预期效果,需对气体分布与液体分布分别进行考虑,并用摄像法记录试验结果,为此,在优化方案的设计中,先对优化前气液分布设备的混合特性进行了考察,之后提出几种设计思想,并用Fluent软件对各种设计方案进行对比和试验研究,以考察各种设计方案的实际气液分布效果。

数值模拟方法:反应釜内流体为单相液体或气液两相混合流体,水的密度为1000kg/m3、粘度为1cP,气体的密度为1kg/m3、粘度为1cP,在CFD软件Fluent平台上,基于雷诺时均方程,结合标准k-ε双方程湍流模型,对反应釜内的三维流场进行数值模拟,按照增加分布器开孔数量、调整气体分布器开孔尺寸、优化液体进口流速、改进液体进口高度、改变液体进口角度、增加喷头数量的顺序不断优化改进,模拟工况液面压力分别进行考察,并用摄像法记录试验结果。

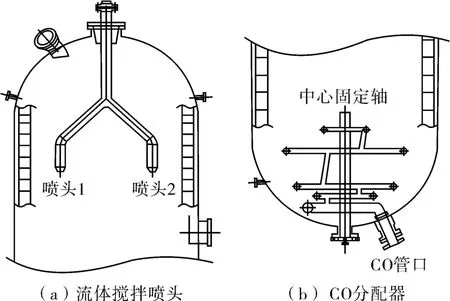

试验结果表明,采用流体搅拌技术后的反应釜内气液分布均匀,气体与液体混合效果明显提升,气液相接触面积明显增大,使得醋酸合成反应速率大大提升。于是,根据试验结果,开发出了新型反应釜流体搅拌系统,其关键部件——流体搅拌喷头和CO分配器的结构示意见图3。

图3 反应釜流体搅拌系统关键部件结构示意图

针对大容积醋酸反应釜单喷嘴流体搅拌及传统CO分配器无法实现气液相充分混合的问题,开发出的新型反应釜流体搅拌系统包含流体搅拌装置和CO分配器。其中,流体搅拌装置由动力泵、换热器、流体搅拌管及喷头构成,反应液从反应釜中部流出,进入动力泵,动力泵出口连接换热器,通过换热器对反应液进行降温后,反应液从反应釜顶部侧向进入反应釜继续参与反应,反应釜内设有流体搅拌管,运行时,从反应釜顶部侧向进入反应釜的反应液沿釜壁高速向下流动,带动周边的液体发生矢量的改变,并从反应釜下部翻转而上,形成多个主流动层不同的循环流动状态;CO分配器由多层多孔环式管体构成,多层多孔环式管体俯视角度为同心结构,上管体和下管体通过连接管连接,为使CO原料气进入反应釜后能均匀地分布且与反应液充分接触,在每个环式管体上半部分分布有多圈气孔,气孔直径由毫米~厘米级调控至微米~毫米级,通过CO分布器微气泡技术研究与应用,使得相界面积和气液两相传质速率得到大幅提升,从而有效地促进了醋酸合成反应的进行。

2.3 采用流体搅拌技术后系统运行状况

采用新型反应釜流体搅拌系统后,消除了动密封点,解决了传统机械搅拌设备的轴封以及传动设备的轴承在运行过程中易损坏的技术难题,极大地提高了系统运行的安全性和稳定性;同时,针对大容积醋酸合成反应釜单喷嘴流体搅拌及传统CO分配器无法实现气液相充分混合的情况,新型反应釜流体搅拌系统采用流体搅拌形式,并采用新型CO分配器,CO气分布更加均匀,气液相的混合效果得到有效改善,醋酸合成反应速率大幅提升,系统反应状态明显优化,从而为醋酸装置产能提升至1000kt/a提供了技术支撑。

3 高速泵国产化技术

3.1 高速泵国产化前存在的问题

高速泵,又称高速部分流泵,属离心泵的一种,在小流量、高扬程参数范围内(低比转速下)具有性能优良、可靠性高和使用寿命长的特点,在石油化工行业已得到广泛应用。

高速泵国产化之前,鲁南化工醋酸装置共有22台高速泵,均为美国圣达因公司制造的LMV-311和LMV-322型立式单级离心高速泵,为原装整机进口设备,应用在醋酸装置各关键部位。实际生产中主要存在以下问题:①圣达因高速泵技术含量高、装配精度要求高、价格昂贵;②随着近几年醋酸装置的产能提升改造,由于圣达因高速泵为部分流限流离心泵,使得先期设计的高速泵性能参数已经无法满足系统产能提升后对其流量和扬程等方面的要求,严重制约了扩产后醋酸装置的连续化运行,阻碍了醋酸装置产能的进一步提升,成为制约醋酸装置产能提升及安全稳定运行的瓶颈问题。

在近几年的醋酸装置产能提升改造中,如果按照提产改造要求新购高速泵,投入成本太高,且会造成先期设计产能的圣达因高速泵闲置;而利用原圣达因高速泵进行性能提升优化改造,又因关键技术厂家垄断(必须从国外引进)而需付出高昂的专利费及优化部件费用,如此既会影响醋酸装置产能提升改造项目的进度,又会大大降低产能提升改造项目的经济效益。因此,如何通过高速泵的国产化,提升高速泵的各项性能,满足醋酸装置高负荷、安全、连续运行要求,并通过高速泵的性能提升研究开发走出一条国产化技术研究应用的道路、掌握先进的高速泵技术、减少对外国技术专家的依赖、节省高速泵的投资及维修成本,成为鲁南化工醋酸装置产能提升优化中的重要攻关目标。

3.2 高速泵国产化技术的特点

醋酸装置中先期设计的甲醇加料泵及重相泵均为美国圣达因公司制造的高速泵,以这两类泵为例,高速泵国产化技术升级改造方案及具体核算如下。

输出轴(高速轴)轴径核算:甲醇加料泵和重相泵选用圣达因标准泵轴系列的d=20mm平键驱动、利用叶轮锁紧螺母固定叶轮的标准高速轴,并进行国产化的设计与应用。

叶轮轮毂直径核算:甲醇加料泵原叶轮叶片24片、外径为120mm,进行模块式计算并修正后,选用适用于性能曲线上扬截止型的叶片24片、外径为196mm的整体叶轮,涡室直径为224mm,对叶轮及涡室进行国产化设计;重相泵原叶轮叶片24片、外径为112mm,性能提升后选用叶片24片、外径为162mm的整体叶轮,涡室直径为184mm。

扩散器喉部面积(At)的确定:甲醇加料泵采用全蜗壳单喉孔发散型的扩散器,喉口直径为16.5mm,并对扩散器及喉口进行国产化设计;重相泵采用全蜗壳单喉孔发散型的扩散器,喉口直径为18.56mm。

扩散器厚度与扩散器压盖厚度的确定:性能提升后,甲醇加料泵扩散器厚度优化为65mm,扩散器压盖厚度优化为10.5mm,并对扩散器压盖进行国产化设计及加工应用;性能提升后,重相泵扩散器厚度优化为64mm,扩散器压盖厚度优化为24mm。

诱导轮的核算与选型:据性能提升后高速泵叶轮及蜗室的直径,诱导轮在圣达因高速泵专用系列中选用适用于高吸入比转速的专用锥形3叶片不等距螺旋诱导轮。

3.3 高速泵国产化技术应用后系统运行状况

对原有圣达因高速泵国产化技术的研究与应用,是在保持原有泵体、变速箱的基础上,根据工况需求,通过研究高速泵流道的设计,研究开发出新型国产化技术的扩散器及扩散器压盖,并对相关配套叶轮、诱导轮等零部件进行相应的匹配选型,从而实现高速泵性能的提升和优化,确保醋酸装置各高速泵在高负荷下的安全、稳定、连续运行,从而满足醋酸装置产能提升后的连续化生产运行需求。

4 结束语

近年来,醋酸市场的持续低迷和国内外产能的不断扩张,使得醋酸生产企业之间的竞争愈发激烈,企业如不采取积极有效的应对措施,必将被行业淘汰。为此,鲁南化工着力于自身实际,苦练内功,依靠多年来沉淀下来的醋酸生产技术经验,开展了持续的技术攻关,技术攻关过程中形成了多项关键核心技术,如醋酸合成系统新型换热技术、反应釜流体搅拌技术、高速泵国产化技术等,实现了醋酸装置产能的有效提升,稳固了鲁南化工在国内醋酸领域的地位,同时在一定程度上助推了我国醋酸工业的健康可持续发展。