小型压力容器对接焊缝X射线检测工装制作及应用

2021-12-23杨小勇

杨小勇

(四川川化鑫和检测技术有限公司,四川成都 610300)

0 引 言

工业装置中压力容器是必不可少的设备,在石油、化工、矿业、医药等行业广泛使用。尤其是化工企业,其压力容器使用过程中,或是高温高压、或是装有易燃易爆的气体或液化气体、或是装有对环境和人体有毒有害的介质,生产操作中稍有失误或存在设备质量等问题时,易酿成事故,事故往往不仅造成压力容器自身损坏,而且会带来很多严重的连带事故。因此,要保障化工装置的长期、安全、有效生产,就必须在压力容器的设计、制作、检验和使用等方面严格执行有关规范和标准。

无损检测是压力容器制造及在役设备检测过程中一项非常重要的工作,而压力容器焊缝的无损检测是压力容器制造及使用过程中最为重要的环节。制作压力容器时,经常运用的无损检测方法包括射线检测、超声检测、磁粉检测、渗透检测等。其中,射线检测在压力容器的制作及在役设备检测过程中有着广泛的应用,其检测对象是各种熔化焊接而成的对接焊缝,通过射线照片,可从射线底片上得到焊缝中各种缺陷的直观影像,从而比较准确地判断出焊缝中缺陷的性质、数量、尺寸和位置,就可对焊缝中缺陷的危害程度进行判断,进而对焊缝的质量进行评定;并且,射线底片可以长期保存,作为压力容器制造质量及使用状况判断的依据。

专用设备制造中,φ400mm~φ800mm的小型压力容器对接环焊缝的X射线检测经常面临着选择单壁透照还是双壁透照的难题。据《承压设备无损检测第2部分射线检测》(NB/T 47013.2—2015)之5.5.2.1条规定,应优先选用中心曝光或大偏心透照方式进行单壁透照。但由于工件直径过小,检测人员进出设备内部困难,要将X射线探伤机放到焊缝部位且置于设备中心的难度很大,在设备内部采用中心曝光探伤十分困难。如果将X射线机放置在工件底部采用大偏心透照,一是大偏心透照是分段透照,曝光一次需转动工件后再次曝光,工作效率低;二是工件的转动会带动其内部的射线机移动,难以保证射线机对准焊缝位置,而且也容易造成设备损坏。较易实现的是用X射线机在工件外部采取双壁单影分段透照,每透照一段后,将工件或X射线机沿周向进行移动,每移动一次再透照一段,转动一圈完成一条焊缝的探伤;但此方法一是与检测标准要求不符,二是工作效率低(增加了操作人员的工作量),三是长时间使用对检测设备的使用寿命也有影响。

1 优化改进思路

如采用单壁透照的方式,可使用管道爬行器,这是为了适应很长的管道环焊缝透照而设计的一种装在爬行装置上的X射线机,X射线机在管道内爬行时,用一根长电缆提供电力和传输控制信号,利用焊缝外放置的定位装置使X射线机在管道内爬行至预定焊缝位置进行透照。但这种设备价格较高,且爬行装置体积较大,再加上其运行电池重量不轻,使用很不方便;况且小直径的压力容器一般长度不会很长,对接环焊缝数量有限,使用管道爬行器这类装置很不经济。

为解决检测工作中存在的技术难题,四川川化鑫和检测技术有限公司按照NB/T47013.2—2015要求选择单壁透照方式,制作了一种成本低、适用于φ400mm~φ800mm的小型压力容器对接环焊缝X射线检测工装。

2 对接焊缝X射线检测工装制作及其特点

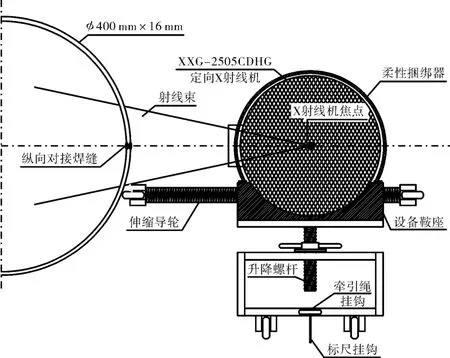

制作1台X射线机移动工作平台(如图1),平台通过螺杆上下调节高度适应不同直径的压力容器;平台下方安装滚轮、前后两侧设置牵引绳,方便平台移动;平台上部安装设备鞍座及捆绑器以固定射线机;平台左右两侧设置伸缩导轮,支撑平台在管道内直线移动;平台前侧设置1个标尺挂钩,平台移动时挂上钢尺,测量平台行走距离,以确定X射线机是否到达焊缝位置。

图1 X射线机移动工作平台结构示意图

此工装可实现X射线机在工件内部运用中心曝光,一次透照就可完成一条焊缝的检测,减少了射线机的使用次数,延长了射线机的使用寿命;此工装可上下升降调节,以适应不同直径的工件,且能在工件内进行移动,可对一个工件的多道对接环焊缝进行检测,减轻劳动强度,同时对工作人员的辐射伤害也大大降低;而且,此工装制作成本低,避免了检测设备的投入(无需购置管道爬行器)及长时间使用而影响检测设备的使用寿命,操作简便快捷,实用性强。

3 X射线检测工装使用条件及检测方法

现拟对1台Ⅱ类压力容器进行无损检测,该压力容器尺寸为φ552mm×16mm/φ400mm×16mm,材质16MnR;检测要求为,所有对接环焊缝100%射线检测,NB/T47013.2—2015之AB级Ⅱ级合格;对接环焊缝X射线检测采用XXH-2505C周向锥靶X射线机(焦点d=2×2mm)配合X射线机移动工作平台进行检测。

3.1 对接焊缝X射线检测工装使用条件

按NB/T47013.2—2015之5.7.1条规定,使用的射线源到工件表面的距离,一般用f表示,压力容器射线检测一般采用AB级射线检测技术,射线源到工件表面的距离需满足的要求为f≥10d·b2/3(式中:f—射线源到工件表面的距离,mm;d—焦点尺寸,mm;b—工件表面到胶片的距离,mm),代入数据计算得f=10×2×162/3≈127mm;而此工件最小直径为400mm,射线源至工件表面的距离f′=(400÷2)-16=184mm>127mm,满足标准要求,可使用该检测装置进行检测。

按NB/T47013.2—2015之5.9.1条规定,采用AB级检测技术等级进行X射线透照时,当焦距为700mm时,X射线机曝光量至少应达到15mA·min;当改变焦距时,可按平方反比定律对曝光量的推荐值进行换算。据平方反比定律,计算得焦距为200mm时X射线机曝光量约为1.23mA·min,即检测时选择X射线机曝光量≥1.23mA·min就能满足标准要求。

针对射线照片灵敏度的要求,像质计的放置应符合NB/T47013.2—2015之5.12.1条中相关规定。此工件直径小,人员进出困难,像质计如果放在射线源侧很不方便,按标准要求可将像质计放置在胶片侧,但应进行对比试验:在射线源侧和胶片侧(应在像质计上放置铅字“F”,作为像质计放在胶片侧的标记)各放1个相同型号的像质计,按工件规格选择的曝光参数进行透照,对底片上的两个像质计灵敏度进行对比,如果与标准要求的像质计灵敏度的金属丝编号相同则不用进行灵敏度修正;若有差异,应按标准要求进行灵敏度修正,以保证底片灵敏度符合要求。

3.2 对接焊缝X射线检测工装之使用方法

3.2.1 对接环焊缝X射线检测

将X射线机放置在移动平台鞍座上,确定好X射线机焦点与标尺挂钩的距离后,用柔性捆绑器将其固定好,以免X射线机位置在移动中发生偏离;将移动平台放置于设备内,调节升降螺杆,使X射线机的焦点位于设备中心;调节4个伸缩导轮,使其完全抵住设备侧壁,保证平台在运行中为直线运动,不会发生偏移;将前后牵引绳及标尺分别挂在各自的挂钩上,拖动牵引绳移动平台,测量标尺使X射线机到达需检测的对接环焊缝位置(平台移动距离=焊缝至设备端点距离-标尺挂钩至射线机焦点距离);对焊缝按标准要求放置标记、像质计及底片,根据选定的透照参数,开启射线机进行透照。对接环焊缝X射线检测工装检测示意如图2,对接环焊缝X射线检测工装定位示意如图3。

图2 对接环焊缝X射线检测工装检测示意图

图3 对接环焊缝X射线检测工装定位示意图

3.2.2 纵向对接焊缝X射线检测

此工装对于工件的纵向对接焊缝检测也同样适用。将移动平台置于设备外侧(如图4),使用XXG-2505CDHG定向X射线机,调整平台高度使射线束与纵焊缝垂直,调整一侧前后两个伸缩导轮长度,使X射线机与工件平行且满足透照焦距要求;在工件内侧布片,曝光一次后,用标尺确定移动距离并拖动牵引绳至下一曝光位置。上述检测步骤和方法可保证射线机在移动过程中高度和水平位置始终与焊缝保持一致,而使用标尺定位可使其移动距离准确无误,由此可避免常规X射线检测操作每移动X射线机一次后都需要重新定位、再次确定X射线机高度和焦距,不仅节约了检测时间,而且减少了检测人员的工作量。

图4 纵向对接焊缝X射线检测工装检测示意图

4 结束语

我国现有压力容器制造厂通常均未购置管道爬行器来对小直径压力容器的对接焊缝进行检测,因为购买此类设备至少需要20多万元,投入大但使用率低,因此,φ400mm~φ800mm的小型压力容器对接环焊缝的X射线检测工作开展十分困难。四川川化鑫和检测技术有限公司设计制作的检测工装,制作费用低,在公司制造的多台小型压力容器对接焊缝射线检测工作中取得了不错的使用效果,不仅减少了检测设备的购置投入,而且使用方便,提高了检测效率,大大减轻了检测人员的工作强度。