激光-MAG复合焊接工艺及焊接接头性能分析

2021-12-23赵孔标李利娜

赵孔标,李利娜

(1 江苏航运职业技术学院,江苏 南通 226010;2 南通新创航海机械有限公司,江苏 南通 226000)

目前在大型构件,例如飞机和船体制造都需要用到厚板钢材,但是在大型轮船或者飞机制造中大型构件已经趋于通用化和一体化,这就给大尺寸、形状复杂的成型模具制造带来了很大的困难。现如今常用的成型模具多采用焊接技术制造而成。但是焊接技术在厚板钢材中常常需要面临一些焊接缺陷问题,比如说焊接过后造成成型模具的变形,焊接过后留下焊接裂纹或者气孔,导致成型模具的气密性较差,还有就是焊接过程中引入的杂质可能会改变成型模具的热膨胀系数。这些都是厚板钢材在焊接成型模具中亟需解决的问题。

1 激光-电弧复合焊接的优势及原理

目前厚板钢材最常用的焊接技术是埋弧自动焊技术,埋弧自动焊的原理将电弧在焊剂层下的燃烧来实现焊接接头与母材的焊合[1]。埋弧自动焊技术的优点是焊接后的焊缝质量较高,焊接效率好。而且埋弧自动焊技术的热影响区大,焊接熔深大,熔敷量较高,所以特别适用于厚板钢材的焊接[2]。但是埋弧自动焊技术在焊接时需要大量的焊剂填充,当出现焊接参数不当,焊剂供应不足或者焊剂不纯的情况时,会导致焊接的熔透不够,还容易产生硫或者磷等夹杂物,造成焊接成型模具的气密性下降,而且还可能改变母材的热膨胀系数[3]。

厚板钢材焊接中除了常用的埋弧自动焊技术,还有一种常见的焊接技术是非熔化极气体保护焊(TIG)。TIG焊接技术中需要在保护池中通入惰性气体以保护熔池,在焊接过程中也无需添加焊剂。TIG焊接技术的优势是由于在焊接过程中无需添加额外的填充材料,所以焊缝的纯度较高。因为有惰性气体的保护所以焊接过程中电弧比较稳定,热输入小,所以焊接后构件的变形量较小[4]。厚板钢材焊接中还有一种焊接技术是熔化极惰性气体保护电弧焊(MIG)。MIG焊接技术的优点是焊接速率快,熔敷率较高。但是,在厚板 MIG 焊接过程中存在的缺陷是,熔滴过渡较困难,飞溅大、焊接稳定性较差,容易出现焊缝成形不良、质量差等问题[5]。在MIG焊接技术的基础上人们又研究出了熔化极活性气体保护电弧焊(MAG)。MAG焊接技术相比于MIG 焊接技术在焊接过程中引入活性气体,使得熔滴过渡较困难的问题得到改善,熔滴的直径也变小,飞溅情况也得到了相应的减轻。但是MAG焊接技术需要在焊接过程中提供较大的电流密度,所以较大的电流密度使得熔滴的过渡方式发生了改变,射流过渡方式由轴向过渡转变为旋转过渡,不稳定的旋转射流过渡会使焊丝尖端液柱处弯曲并沿轴向旋转,不断向四周抛射熔融金属颗粒,这样就会造成焊后的焊接强度得不到保障,并且降低了焊接的气密性。所以MIG/MAG 两种焊接技术在焊接厚板钢材上都存在着一定的工艺缺陷。

最近几年,激光焊接技术有了迅速的发展,激光焊接技术的优势在于能量密度高、热输入低、焊缝深宽比大等。按原理可简单地分为激光热传导焊接和激光 深熔焊接[6]。功率密度小于105W/cm2为激光热传导焊,通过辐射来加热焊件表面,热量通过热传导向内部扩散,因此其熔深较浅、适合薄板材料的焊接。深熔焊的功率密度较大,材料气化产生等离子体并形成“匙孔”,匙孔及等离子体吸收激光束的能量并转化为热能,使孔腔周围的金属熔化[7];随着激光束的移动,匙孔及孔壁四周的熔融金属同步前移,熔融金属填充了匙孔移开后产生的空隙并且随之冷却凝固,形成激光焊缝。因此可见,激光焊接属于一种精密焊接技术,由于激光光斑直径较小,相应地其桥接性差,对装配精度要求极高,实际应用中效率较低,焊接厚板时也会出现未熔合、裂纹、气孔等缺陷。此外,在厚板激光焊接过程中,等离子体屏蔽效应一直很难得到妥善的解决[8]。

从上面几种厚板钢材常用的焊接方法来看,无论是哪种焊接方法,单一热源和单一焊接技术都存在着一定的局限性,焊接后的厚板钢材成型模具都存在着一定的缺陷,限制了成型模具的精度和批量化的生产,给飞机制造带来了瓶颈。为了解决这一问题,今年来人们逐渐将目光集中在复合热源焊接技术上,采用复合热源焊接不仅能兼容单个热源的优势,还能弥补单一热源焊接带来的焊接缺陷。其中激光-MAG复合焊接技术就是厚板钢材焊接的理想焊接技术之一。激光-MAG 复合焊通过激光与电弧两种热源的适当复合,可使得焊接后的厚板钢材获得优异的焊接性能。热源的耦合通过带电粒子耦合来实现,激光光斑处产生高密度高温度的光致等离子体,且聚集在很小的区域,而 MAG 电弧相对具有低密度低温度,且分布区域较大;在温差与密度差的作用下,部分光致等离子体转移至电弧,宏观表现为 MAG 电弧收缩并指向光斑,这不仅降低激光匙孔中等离子体的浓度,减轻其对激光的屏蔽效应,而且补充电子和正离子到电弧中,使电弧燃烧更加稳定、减少飞溅,同时引导熔融状态下的焊丝向焊缝深处过渡,增加熔深。同时,电弧使得激光匙孔变得稳定,这有效地降低了接头内部工艺气孔的数量,而且由于熔池停留时间增加,延长了熔池中气泡的溢出时间,进一步减少了焊缝中气孔的数量。激光-MAG 复合焊与单独激光焊相比,焊缝的熔深增大,对装配精度要求降低,另外电弧的预热作用还可增强试样表面对激光的吸收率;激光-MAG 复合焊与单独 MAG 相比,大幅降低热输入,无需大电流,稳定的熔滴过渡减少飞溅,焊缝成形较好。

2 实验

2.1 实验材料

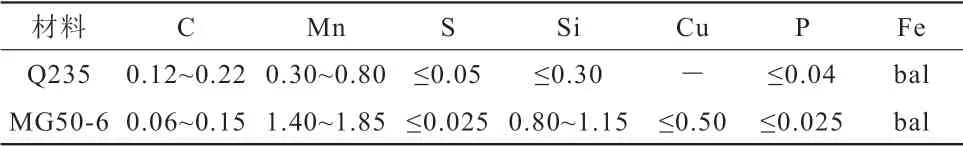

本实验所用的厚板钢材是尺寸为20mm厚的Q235碳素结构钢,Q235的含碳量不高且钢材综合性能良好。激光-MAG复合焊使用牌号为 MG50-6的气体保护焊丝,焊丝的半径为0.6 mm,母材表面抗氧化、抗油污能力较强,气孔敏感性较小。Q235和MG50-6焊丝的化学成分见表1,从表1中可以看出二者化学成分接近。Q235碳素结构钢的金相如图1所示,Q235的组织为晶粒尺寸在20~50 μm的铁素体,同时还有极少量的马氏体。激光-MAG复合焊的保护气采用 20%的CO2与 80%的氩气混合而成。

表1 Q235和MG50-6焊丝的化学成分表Table 1 Chemical composition of Q235 and MG50-6 wires

图1 Q235碳素结构钢的金相照片Fig.1 Metallographic photographs of Q235 carbon structural steel

2.2 设备

本实验所用焊接设备是激光-MAG 复合焊接系统,系统主要包括YLS-6000 型光纤激光器,激光器的工作波长为1.03μm,设备最大输出功率为7kW, 聚焦镜焦距 255mm,位于焦点时光斑直径约 0.15~0.25 mm;系统另一部分是Fronius 焊机,最大输出电流 400A; KUKA 六轴机器人,重复精度≤0.15mm。激光焊接头与焊枪以一定角度装配在机器人上,构成激光-MAG 复合焊接实验系统。

3 激光-MAG复合焊接工艺及焊接接头性 能分析

3.1 激光-MAG 复合焊接工艺研究

本实验选用厚度为20mm厚的Q235碳素结构钢,因为本实验采用的YLS-6000型光纤激光器设备最大输出功率为7kW,不能一次就熔穿20mm厚的Q235碳素结构钢,为了解决这一问题,采用了两种不同开坡口的形式,分别为双面无坡口形式、双面开坡口形式和单面开坡口形式。开坡口的示意图如图2所示。

图2 双面无坡口形式、双面开坡口形式和单面开坡口形式试样横截面示意图Fig.2 Schematic diagrams of cross-sections of specimens with doublesided grooveless, double-sided groove and single-sided groove

我们首先研究双面无坡口形式的激光-MAG 复合焊接工艺,首先将试样用线切割切成尺寸为90mm × 60mm 的矩形块,然后通过砂纸将Q235碳素结构钢的表皮氧化膜清理干净,清洗之后,反正两面各进行一次焊接,双面无坡口形式的优点是减少坡口对母材的结构性破坏,且焊接之前无需多余的加工。但是不开坡口的缺点是母材两面的焊缝搭接率较低,如果正反两次焊接的位置出现偏差,就会导致正反两道焊缝不能对齐,严重的还会导致厚板钢材的中心未熔合,影响整体焊接的质量。

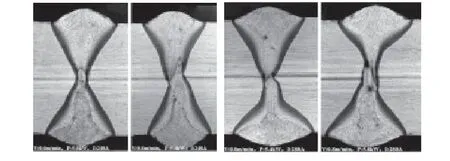

不同焊接速度的焊缝如图3所示,每种焊接工艺都标在了图片的底部,可以看出,无论正反两面的单道焊接均未能熔透母材,当在正面焊接时,气体由装配间隙逸出熔池,且在间隙下部形成氧化物等杂质;在反面施焊时,间隙中的氧化物杂质难以清除,且无逸出的通道,所以在焊缝的底部比较容易出现气孔缺陷。

图3 不同焊接速率双面无坡口形式激光-MAG 复合焊接工艺Fig.3 Double-sided grooveless laser-MAG hybrid welding process at different welding rates

之后对上述的缺陷进行改进,优化激光-MAG 复合焊接工艺的工艺参数,增大焊接时输入能量。改进后的双面无坡口形式激光-MAG 复合焊接工艺如图4所示。可以看出,优化参数后的激光-MAG 复合焊接工艺的气孔缺陷明显的减少,但是正反两次焊接的搭接率仍存在问题。

图4 参数优化后双面无坡口形式激光-MAG 复合焊接工艺Fig.4 Double-sided grooveless laser-MAG hybrid welding process after parameter optimization

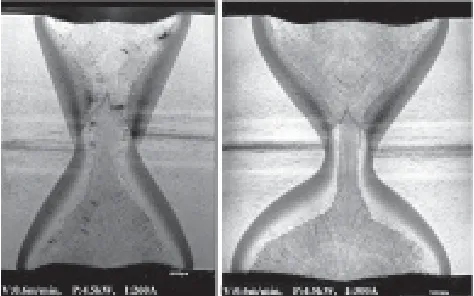

双面开坡口形式激光-MAG 复合焊接工艺是在试样两面对称加工坡口,坡口的开口角度为60°,坡口的钝边尺寸为 10mm,也是正反两面进行焊接。双面开坡口形式激光-MAG 复合焊接的优点是由于需熔透的深度变小,所以可以很好地保证两道焊缝的搭接率,这种处理工艺的缺点是因为双面开了坡口,所以可能造成焊接后的熔敷量不够,焊缝未填满的情况。图5为双面开坡口形式激光-MAG 复合焊接工艺,从图中可以看出正反两道焊缝的搭接率可以得到很好的保证,但是会出现焊缝未填满的情况,随后增大了电弧电流,仍然无法解决焊缝未填满的情况,所以双面开坡口形式的激光-MAG 复合焊接工艺焊后需要采用MAG焊接工艺进行补焊。

图5 双面开坡口形式激光-MAG 复合焊接工艺Fig .5 Laser-MAG hybrid welding process with double grooves

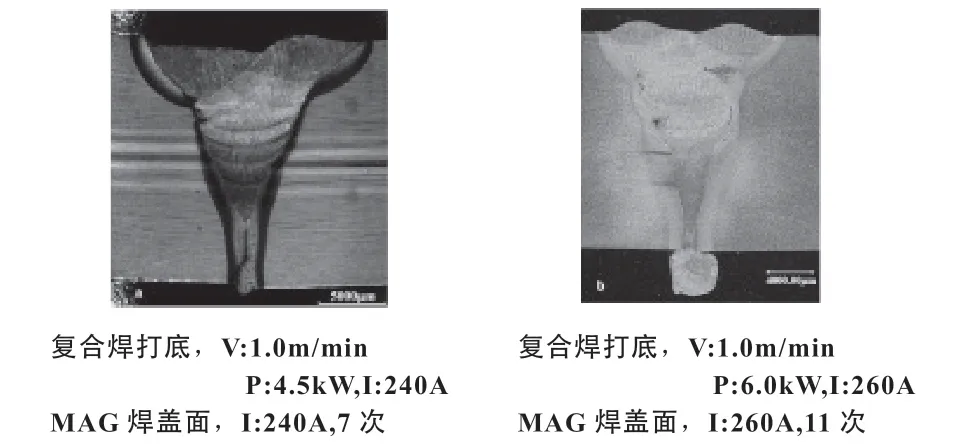

相比于双面开坡口形式的激光-MAG 复合焊接工艺,单面开坡口形式的试样只需在试样的一面开坡口,坡口的开口角度为60°,坡口的钝边尺寸为9mm。图6为单面开坡口激光-MAG 复合焊接工艺,从图中可以看出,相比于双面无坡口形式和双面开坡口形式的激光-MAG 复合焊接工艺,单面开坡口优势在于只需要在单面焊接,可以适用于内部结构复杂或者内表面封闭的复杂成型模具,同时可以减少焊接机器人的装配次数,提高了焊接的工作效率。单面开坡口形式的激光-MAG 复合焊接工艺也有很明显的缺陷,那就是单面开坡口深度较大,对母材的破坏较大,而且激光-MAG 复合焊接打底之后需要多层多道MAG盖面才能填充满, 较易出现层间结合差、气孔、未熔合等焊接缺陷, 降低焊缝整体质量而且多次热循环会产生较多的残余应力,会使试样发生变形,甚至形成裂纹。

图6 单面开坡口激光-MAG 复合焊接工艺Fig.6 Single-sided groove laser-MAG hybrid welding process

从上述三种激光-MAG 复合焊接工艺可以看出,三种不同形式的焊接工艺均存在明显的优点和不足,三种工艺的盖面效果和焊接效率都不同,但是三种工艺都未能完全熔透母材。总体来说,在保证余高足够的情况下,盖面次数越少,则焊接接头的品质越高,越不易出现气孔、裂纹等焊接缺陷。而减少盖面次数需提高熔敷效率,不能单纯地依靠某一项参数,需要调节各项工艺参数来实现合适的匹配。

3.2 激光-MAG 复合焊接接头分析

本实验典型的激光-MAG 复合焊接接头的形貌如图7所示,与传统焊接方法的接头组织相近,激光-MAG 焊接焊缝由于焊接热循环的作用,不同区域的组织和性能存在着差异。焊接接头按受热情况及相变程度的不同,可简单地划分为四个区域:焊缝区、熔合区、热影响区与母材。焊缝区由激光熔池与电弧熔池耦合而成,呈伞状,主要由粗大的柱状树枝晶构成。焊缝上部的柱状晶起始于熔合线,呈“八”字分布,生长方向指向余高中心,焊缝中部的柱状树枝晶生长方向指向焊缝中心,下部柱状晶则指向背面余高中心,这显示了焊接后冷却过程中热流的走向与温度梯度的变化。而焊缝中部中心则出现少量等轴晶,说明冷却速度较快,即焊接速度较快。熔合区较窄,是固态母材与液化金属的交界处,一部分晶粒未熔化但受热后长大成为粗晶粒,另一部分晶粒熔化后在此处非自发形核,并沿热流方向逐渐长大,成为焊缝区的柱状晶。热影响区(HAZ)沿着焊缝中心线指向母材方向可大致分为三个区域:粗晶区(过热区)、细晶区(相变重结晶区)、不完全重结晶区。热影响区的晶粒尺寸变化较大,如图8所示。

图7 激光-MAG 复合焊接接头的形貌Fig.7 Morphology of laser-MAG hybrid welded joints

图8 热影响区的粗晶区(a)、细晶区(b)与不完全重结晶区(c)的金相组织Fig.8 The microstructure of coarse grain zone(a), fine grain zone(b) and incomplete recrystallization zone (c)in heat affected zone

4 总结与展望

通过本文的实验以及对激光-MAG 复合焊接接头的分析发现,双面无坡口形式、双面开坡口形式和单面开坡口形式三种不同的激光-MAG 复合焊接工艺均存在明显的优点和不足,三种工艺的盖面效果和焊接效率都不同,但是三种工艺都未能完全熔透母材。总体来说,在保证余高足够的情况下,盖面次数越少,则焊接接头的品质越高,越不易出现气孔、裂纹等焊接缺陷。而减少盖面次数需提高熔敷效率,不能单纯地依靠某一项参数,需要调节各项工艺参数来实现合适的匹配。随着光纤激光器技术的成熟,激光加工的成本必将逐步下降,带动激光-MAG复合焊接技术走向更加广阔的应用领域。