电力电缆缓冲层烧蚀故障分析及试验研究*

2021-12-23李文杰欧阳本红宋鹏先刘松华张振鹏王昱力邓显波

李文杰,欧阳本红,宋鹏先,刘松华,张振鹏,王昱力,邓显波

(1 中国电力科学研究院有限公司武汉分院,湖北武汉 430074;2 国网天津市电力公司电力科学研究院,天津 300384)

皱纹铝护套结构开发于20世纪六七十年代,针对当时高压电缆主要采用充油绝缘、铅护套的情况,其应用在经济上及技术上都带来了很大好处。由于交联绝缘的膨胀系数比金属大约一个数量级,因此波纹金属套内必须留有足够的膨胀间隙[1-3]。

1 缓冲层结构发展历程

近年来,国内外陆续出现高压电缆缓冲层烧蚀导致本体击穿的故障,引起了行业的高度关注[4-12]。

高压电缆分阻水型和非阻水型,依据电缆的类型可以选择不同的缓冲层材料,目前国内有以下几种缓冲层材料:

(1)半导电丁基橡胶带

固体带型缓冲材料,不具备纵向阻水功能,但可以补偿绝缘热膨胀、缓冲机械冲击和侧压力,由丁基橡胶内加入一定量的导电炭黑和各种添加剂制成,相对于其他缓冲材料其耐温等级较高。

(2)半导电聚酯无纺纤维布

海绵状的带型缓冲材料,不具备纵向阻水功能,但可以补偿绝缘热膨胀、缓冲机械冲击和侧压力,由聚酯无纺纤维布复合一定量的导电炭黑制成。相对于半导电丁基橡胶带,其耐温等级稍低。

(3)半导电聚酯无纺纤维阻水布

海绵状的带型缓冲材料,具备纵向阻水、补偿绝缘热膨胀、以及缓冲机械冲击和侧压力的功能,由聚酯无纺纤维布复合一定量的导电炭黑和聚丙烯酸酯膨胀粉制成。可分为单面半导电阻水带和双面半导电阻水带两种结构。膨胀粉遇水后在一定时间内迅速膨胀,从而起到阻隔水的作用。相对于半导电丁基橡胶带,其耐温等级较低。

(4)铜丝纤维编织布

铜丝纤维编织布俗称金布,主要采用细的裸铜丝或镀锡铜丝与半导电或不导电的尼龙纤维带混合编织而成。铜丝纤维编织布可起到增强缓冲层与金属护层之间电气接触的作用。从铜丝纤维编织布的预期功能可知,铜丝的直径应大于纤维丝的直径,这样才能保证缓冲层与金属护层通过铜丝达到良好的电气接触,否则会导致接触不良甚至是完全绝缘。

国内采用半导电聚酯纤维阻水带作为缓冲层的占绝大数,但也有采用复合结构的,例如半导电丁基橡胶带缓冲层+半导电聚酯纤维阻水带或者半导电丁基橡胶带缓冲层+半导电聚酯纤维阻水带+金布。

国内早期投运的高压电缆线路,缓冲层基本为金布+半导电丁基胶带结构。1992年,国内制造企业开始生产高压电缆,缓冲层为金布+半导电丁基胶带结构、单一的半导电缓冲带两种结构,均没有纵向阻水性能,并且沿用至今。2000年,运维单位开始提出纵向阻水要求,特别是2002版国家标准发布以后,纵向阻水电缆逐渐占据主导地位,缓冲层为金布+半导电阻水带、单一的半导电阻水缓冲带两种结构。2007~2009年,由于金布质量问题,某制造企业生产的高压电缆发生多次故障。2009年以后,国内制造企业基本采用单一的半导电阻水缓冲带结构。2014年至今,少数制造企业在330kV及500kV高压电缆工程,采用金布+半导电阻水带+半导电丁基胶带结构,或者金布+半导电缓冲带+半导电丁基胶带结构。

2 缓冲层烧蚀故障分析

2.1 故障案例

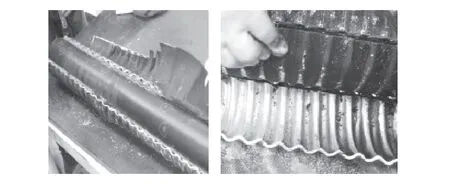

2017年4 月,某公司某220kV电缆电缆B相发生护层烧蚀故障。分析发现半导电屏蔽层、阻水层、皱纹铝内侧均可见烧蚀痕迹,阻水护层第三方检测不合格,带电局放检测未发现异常。长期轻载3~4年,负载率15%左右,发生问题时负荷为31A。电缆故障照片如图1所示。

图1 阻水缓冲层及皱纹铝护套烧蚀情况Fig.1 Ablation of water - blocking buffer layer and wrinkled aluminum sheath

2017年1 月,某公司运维人员在制作新的对接中间接头时,发现某110 kV线路 #3接头往#2接头段C相电缆的主绝缘外屏蔽层、阻水带、金布、铝护套内壁有多处灼伤。该线路投运于2013年12月,电缆全长2.9公里。电缆故障照片如图2所示。

图2 某线路2阻水缓冲层及皱纹铝护套烧蚀情况Fig.2 Ablation of water - blocking buffer layer and wrinkled aluminum sheath

2.2 烧蚀特征

通过对高压电缆阻水缓冲层烧蚀故障(缺陷)统计分析,其主要特征为:

(1)此类故障及缺陷在挤包和焊接两种铝套形式中,在金属丝布加阻水缓冲带和单一阻水缓冲带两种结构中都有发生。

(2)故障电缆导体截面积分布在400~2000 mm2之间,其中630、800 mm2占比较大,故障发生与高压电缆负荷电流无明显关联关系,故障频次与通道方式(通道环境、潮湿程度)无正向关联关系。

(3)烧蚀点主要位于电缆阻水缓冲层与波纹铝套紧密接触部位,对于金属丝布+阻水缓冲带结构主要表现为阻水缓冲层(含绝缘屏蔽)与铝套之间的放电烧蚀;对于单一阻水缓冲带结构主要表现为阻水缓冲层(含绝缘屏蔽)与铝套之间的电化学腐蚀;两种结构下铝套内表面、阻水缓冲层及与绝缘屏蔽层表面可见析出白色粉末。

(4)故障电缆运行年限虽有一定分散性,但在1至10年之间发生此类故障占比超过60%。

2.3 烧蚀白色粉末分析

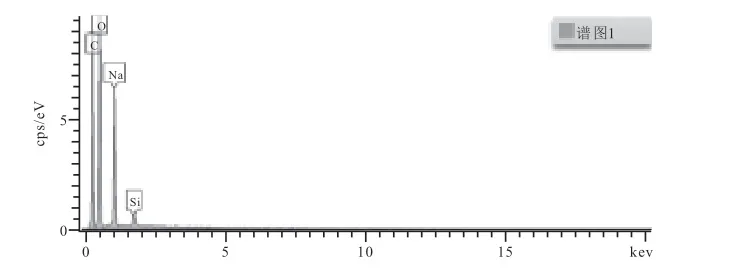

缓冲层通常由一层半导电无纺布与一层半导电蓬松棉、中间粘涂一层阻水粉而构成。缓冲层中阻水粉主要含有丙烯酸钠、单体CM、交联剂、引发剂等成分,利用场发射扫描电子显微镜能谱(EDS)针对缓冲层中的阻水粉进行了元素组成测试,实验结果如图3、图4所示。

图3 阻水粉电子图像Fig.3 Electronic image of gouache

图4 扫描电镜能谱图Fig.4 Scanning electron microscope energy spectrum

根据图4可以发现,缓冲层中阻水粉主要由C、O、Na、Si元素组成,其中C元素含量最多,原子百分比为59.46%,Si元素含量最少,原子百分比为0.55%。

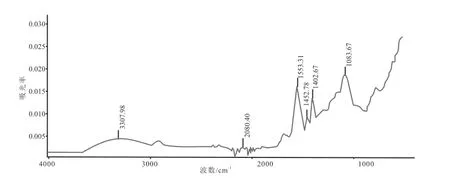

图5为阻水粉红外吸收光谱,3307cm-1处为液态H2O伸缩振动峰,2000cm-1左右处一系列尖锐的吸收峰为气态H2O变角振-转光谱,1553cm-1处为羧酸根COO反对称伸缩振动峰,1452cm-1处为CH2变角振动峰,1402cm-1处为羧酸根COO对称伸缩振动峰,基本反映出阻水粉的主要成分为聚丙烯酸钠。

图5 阻水粉红外光谱图Fig.5 Infrared spectrogram of gouache

缓冲层中阻水粉主要由C、O、Na、Si元素组成;缓冲层及绝缘屏蔽表面烧蚀处白色物质主要由C、O、Na、Al元素组成,且C、O的含量比接近,只是绝缘屏蔽表面白色物质中Na元素含量更高,而缓冲层表面白色物质中Al元素含量更高,说明铝元素来源于波纹铝护套,通过铝护套与缓冲层的化学反应出现在缓冲层表面,并部分穿透缓冲层逐渐迁移至绝缘屏蔽表面。

缓冲层烧蚀故障处白色物质中可能含有HCO3-离子,绝缘屏蔽烧蚀故障处白色物质中可能含有HCO3-离子,也可能有少量阻水粉析出。说明在烧蚀处可能发生了局部受潮,导致HCO3-离子的出现,它既可能是反应物也可能是反应产物,而存在HCO3-离子的碱性环境可能是导致铝护套被腐蚀的原因。

3 缓冲层故障模拟试验

3.1 模拟烧蚀试验装置

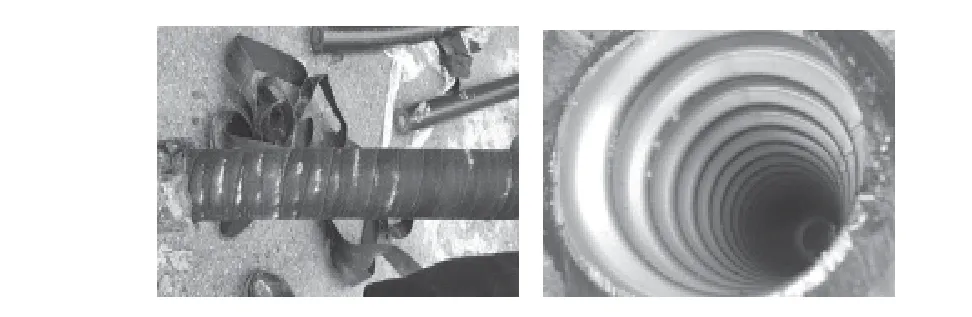

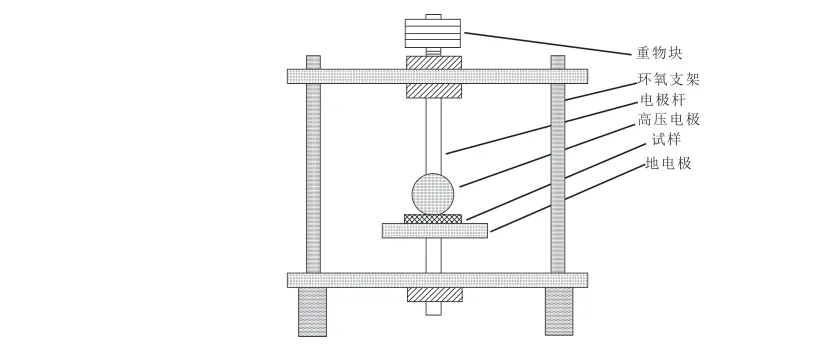

为了探索高压电缆中阻水缓冲层烧蚀现象发生的根本原因,再现其发生、发展的全过程,确定相关影响因素及破坏机理,需要建立与电缆实际结构相对应、易于加工、便于实验、并能实现条件控制和全程观测的阻水缓冲层结构模拟实验平台。

图6为模拟烧蚀实验装置结构图。高压电极采用球电极,以便模拟高压电缆中波纹铝护套与缓冲层的实际接触形式,电极材料选用电工铝1060,与波纹铝护套为同种材质;地电极为平板电极,材料选用黄铜;电极杆上刻有螺纹,以便以旋拧的方式放置重物块,通过调节重物块的数目,实现电极与试样之间接触压力的调节。试样由缓冲层及绝缘屏蔽层叠加放置,缓冲层粗糙表面朝向高压电极,光滑表面与绝缘屏蔽接触,绝缘屏蔽另一表面与地电极接触。

图6 模拟烧蚀实验装置结构图Fig.6 Structure diagram of simulated ablation experiment device

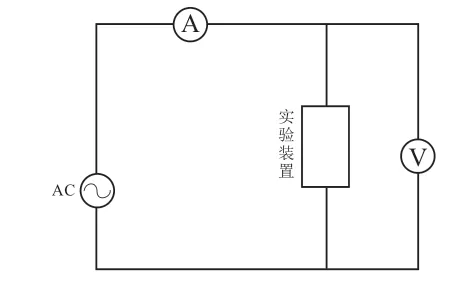

图7 为模拟烧蚀实验电路图。高压电极接高压电源输出端,地电极接地,电路中串联电流表,以便实时监测电路中的电流,电压表并联在高压电极与地电极两端,实时监测实验装置两端电压。

图7 实验装置电路图Fig.7 Circuit diagram of experimental equipment

3.2 模拟烧蚀试验

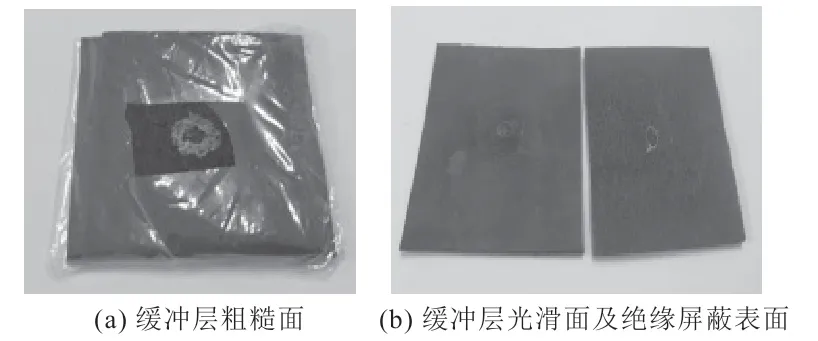

选取电工铝1060材质的高压电极,高压电极上不施加压力,将缓冲层试样喷水湿润,试验回路中施加频率为50Hz有效值为20mA的交流电流,2h后,发现缓冲层表面有白色物质。图8(a)展示了缓冲层粗糙面上的白色物质,图8(b)展示了缓冲层光滑面及绝缘屏蔽表面的白色物质。

图8 缓冲层及绝缘屏蔽表面的白色痕迹Fig.8 White marks on buffer layer and insulating shield surface

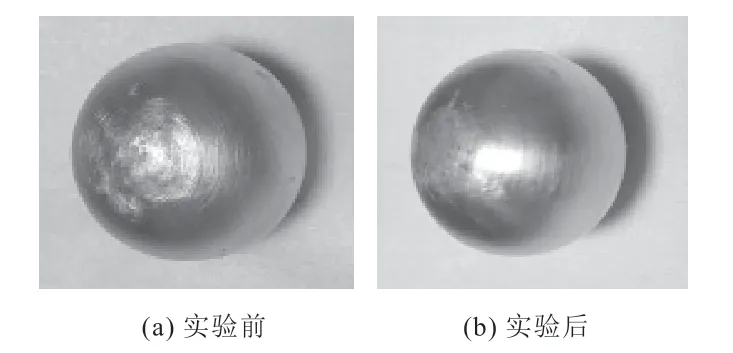

图9 展示了高压电极表面在实验前后的情况。电极表面在实验前呈银白色,如图9(a)所示;实验后表面有黄白色物质附着,如图9(b)所示。

图9 高压铝电极实验前后的表面状况Fig.9 Surface condition of high pressure aluminum electrode before and after experiment

为探究缓冲层表面白色物质的产生机理,在分别以铝或不锈钢作为高压电极、缓冲带干燥或湿润、不加或施加20mA电流的不同条件下,进行了缓冲层烧蚀模拟实验,实验时长为2h,实验结果见表1。

表1 不同条件下缓冲层模拟烧蚀实验结果Table 1 Simulation ablation experiment results of buffer layer under different conditions

由表1可获得以下结论:

(1)对比试验1、2、5、6可以发现,在缓冲带干燥的条件下,无论采用铝或不锈钢作高压电极,无论是否施加电流,均未在缓冲带及绝缘屏蔽表面观察到白色物质,说明白色物质的出现需要水的参与,即缓冲带受潮。

(2)对比试验1、3、5、7可以发现,如果试验过程中未施加电流,而只是将试样静置于两电极之间,2h试验结束时也未观察到白色物质出现,说明在试验条件下,外加电流也是白色产物生成的必要条件。本试验的时间较短,尚无法排除无电流情况下阻水粉由于重力作用析出至绝缘屏蔽表面以及在无电流情况下发生铝腐蚀的可能性,因此,后续仍需开展长时间试验来确认电流的作用。

(3)对比试验4、8可以发现,在缓冲带被人为湿润并在试样上施加20mA电流的条件下,如果使用不锈钢电极作为高压电极,只观察到绝缘屏蔽表面有浅白色物质;而如果使用铝电极作为高压电极,在缓冲带及绝缘屏蔽表面均观察到白色物质的出现。这说明在试验过程中发生了铝参与的化学反应,可能与铝的化学性能较为活泼有关。

通过模拟试验,获得如下结论:阻水缓冲带及绝缘屏蔽表面白色物质的出现需要水的参与,即缓冲带受潮。推测白色物质的生成与阻水缓冲带中的阻水粉有关,即可能是其析出产物,也可能是其与铝反应的产物。

综上所述,单一阻水缓冲带电阻率不合格或因受潮后电阻率超标,阻水缓冲带中阻水粉与铝套之间发生电化学腐蚀等导致绝缘屏蔽与铝套在电气上接触不良,形成局部高阻,并在绝缘屏蔽层与铝套之间引起局部过热或局部放电,对半导电绝缘屏蔽产生烧蚀直至破坏绝缘屏蔽层,从而造成电缆主绝缘击穿故障。

4 后续技术管控措施

(1)合理选择缓冲层结构

隧道环境良好无积水,本体或接头击穿后本体大面积进水的可能性极小,建议部分单位考虑隧道敷设方式下不考虑用阻水缓冲带结构高压电缆,缓冲层采用半导电丁基橡胶缓冲带(或半导电聚酯非织造布),或半导电丁基橡胶缓冲带(或半导电聚酯非织造布)+铜丝纤维编织布。

(2)制造质量和现场施工环节

制造企业应强化半导电缓冲层的材料质量检测,应严格控制缓冲层和铝护套间隙,既要确保缓冲层和皱纹铝护套间应有频繁的电气接触,又要吸收XLPE绝缘热膨胀。电缆制造过程中应做好防潮保护措施,严格控制半导电阻水缓冲带进货检验和储存环境条件的管控,避免使用不合格的阻水缓冲带,避免储存和生产转序中受潮。

敷设施工时应采取措施,避免电缆敷设时阻水缓冲层现场受潮。

(3)到货抽检项目要求

规范到货检测、施工、验收的要求及指标,控制“增量”缺陷出现。目前JB/T 10259-2014只考虑了缓冲带体积电阻率、膨胀速率、膨胀高度等指标要求。建议强化阻水缓冲层到货抽检,提高含水率、体积电阻率和表面电阻等指标要求,增加阻水粉均匀度等检测项目。

5 总结

(1)总结高压电缆缓冲层结构发展历程,介绍了主流的缓冲层材料。

(2)对高压电缆缓冲层烧蚀故障进行了梳理分析,总结了故障典型特征,对烧蚀粉末进行理化分析揭示了阻水粉析出的原因。在烧蚀处可能发生了局部受潮,导致离子的出现,它既可能是反应物也可能是反应产物,而存在离子的碱性环境可能是导致铝护套被腐蚀的原因。

(3)通过模拟试验发现,阻水缓冲带及绝缘屏蔽表面白色物质的出现需要水的参与,即缓冲带受潮。推测白色物质的生成与阻水缓冲带中的阻水粉有关,即可能是其析出产物,也可能是其与铝反应的产物。

(4)总结了单一阻水缓冲带故障原因,提出了后续处理措施,包括新建工程合理选择缓冲层结构,制造质量和现场施工环节注意要点,到货抽检项目要求等,为避免此类故障提出了建议。