高硫渣油加氢反应动力学模型与失活模型的耦合应用

2021-12-22戴立顺

张 奎,聂 红,戴立顺

(中国石化 石油化工科学研究院,北京 100083)

当前轻质油品需求量巨大,同时原油变重变劣趋势明显,因此近年来重油深度加工任务日趋繁重,加工重质油特别是重质渣油已然成为炼油行业的重要任务。渣油加氢技术是渣油深度加工的重要手段,其中固定床渣油加氢技术最为成熟,已在国内工业应用多年,且取得了较好的经济效益[1-2]。

众所周知,渣油中残留了原油中大部分硫、氮和几乎全部的金属和沥青质等杂质[3-4]。渣油加氢反应较其他馏分油的加氢反应也复杂、困难得多,一般要求较高的氢分压和反应温度、较低的体积空速[5]。通常而言,渣油加氢反应包括加氢脱硫(HDS)、加氢脱氮(HDN)、加氢脱残炭(HDCCR)、加氢脱金属(HDM)等反应,其中加氢脱金属反应又主要包括加氢脱钒(HDV)和加氢脱镍(HDNi)反应[6]。在催化剂活性稳定期,构建渣油加氢反应动力学模型,对建立化学反应与工艺条件间的相互关系尤为重要。依据所建反应动力学模型可以预测催化剂活性稳定期的加氢渣油性质,同时也可以比较不同渣油的加工难度。

但化学反应动力学并不能反映和预测催化剂活性变化时的装置运行状况。因此,对渣油加氢处理工艺而言,除反应动力学模型外,还需催化剂失活模型才能模拟整个周期的运行状况。在渣油加氢装置运行期间,渣油加氢催化剂面临较为严重的失活问题,其寿命一般为1~1.5年,并且失活后的催化剂不能再生利用[7]。这主要是因为,渣油加氢催化剂除结焦失活影响外,金属(主要是Ni和V)硫化物的沉积也是造成其失活的主要因素,且此种失活是不可逆的[8-11]。

基于渣油加氢受内扩散控制的特点,有文献提出了“金属沉积影响分子扩散系数,活性区随金属沉积向颗粒边缘迁移”的假设,进而构建了渣油加氢催化剂的失活模型——颗粒活性区迁移模型[12]。由该模型所得失活曲线可以用于模拟渣油加氢装置整个运行周期的失活规律。一般而言,加氢催化剂失活主要源于结焦所致。而在加工高硫渣油时情况有所不同,由于其金属(Ni+V)含量较高,渣油加氢催化剂失活原因主要是金属Ni和V的硫化物沉积[2]。笔者采用高硫渣油开展了大量加氢试验,构建了高硫渣油加氢反应动力学模型。同时,将高硫渣油加氢反应动力学模型与颗粒活性区迁移模型进行耦合,从而实现对高硫渣油加氢反应规律、工业装置运转的模拟和预测。

1 试验部分

1.1 原料油及催化剂

原料油为取自A炼厂渣油加氢装置的进料渣油,简称渣油A,渣油A是一种典型的高硫渣油原料,其主要性质见表1。

表1 渣油A的主要性质Table 1 Main properties of residue A

催化剂采用由中国石化石油化工科学研究院(简称石科院)研发的系列加氢保护剂、渣油加氢脱金属剂(HDM cat.1和HDM cat.2)和加氢脱硫剂(HDS cat.1和HDS cat.2)。表2为渣油加氢脱金属剂和加氢脱硫剂的组成及其物理性质。

表2 加氢脱金属剂和加氢脱硫剂的组成及其物理性质Table 2 Composition and physical properties of HDM and HDS catalysts

1.2 试验装置及反应条件

试验装置采用中型滴流床加氢反应器,工艺流程图如图1所示。第一反应器由上而下依次装填加氢保护剂、HDM cat.1和HDM cat.2,第二反应器由上而下依次装填HDS cat.1和HDS cat.2,加氢脱金属剂和加氢脱硫剂装填总体积为500 mL。反应器装填所用渣油加氢脱金属剂和加氢脱硫剂的主要金属活性组分均为Ni-Mo,但是氧化态渣油加氢催化剂不具有加氢活性,开展工艺条件试验前需将金属活性组分进行硫化,使其转变为具有较强加氢活性的硫化态催化剂。加氢试验条件为:氢/油体积比700∶1,氢分压范围pbase~(pbase+3.0 MPa),反应温度范围Tbase~(Tbase+40 ℃),体积空速0.15~0.40 h-1。加氢试验反应转化率以各反应脱除的杂质转化率(xi,%)作为评价指标。

(1)

式中:i表示杂质S、N、CCR、M、Ni和V;wfi和wi分别为进料和产品中的杂质质量分数,%或μg/g。

1—Feed tank;2—Feed pump;3—H2 mass flow meter;4—Buffer tank;5—Reactor 1;6—Reactor 2;7—High-pressure separator;8—Preheater;9—Stabilizer;10—Product tank;11—Water scrubber图1 中型滴流床加氢反应器装置工艺流程Fig.1 Diagram of pilot-scale plant for RHT tests

1.3 分析方法

采用Anton Paar公司生产的DMA 4500M密度仪,依据石油及石油产品测定法SH/T 0604测定原料油及其加氢油的密度;采用Cannon仪器公司生产的CAV 2100全自动数字动态黏度计,依据国家标准GB/T 11137测定原料油及其加氢油的黏度;采用Elementar公司生产的Vario-ELCube元素分析仪,依据行业标准SH/T 0656测定原料油及其加氢油的碳、氢含量;采用Oxford仪器公司生产的Lab-X3500SCL X射线荧光光谱仪,依据国家标准GB/T 17040测定原料油及其加氢油的硫(S)含量;采用Analytikjena公司生产的multi EA5000元素分析仪,依据行业标准SH/T 0704测定原料油及其加氢油中的氮(N)含量;采用Aicor by PAC公司生产的MCRT-160型微量残炭仪,依据国家标准GB/T 17144 测定原料油及其加氢油中的残炭(CCR)含量;采用PerkinElmer公司生产的7300DV电感耦合等离子体发射光谱仪,依据石油及石油产品测定法ICP-AES测定原料油及其加氢油中的金属含量(主要是Ni和V含量)。

2 高硫渣油加氢反应动力学模型

2.1 加氢反应类型

在渣油加氢过程中,渣油分子与氢气在催化剂表面活性中心处发生加氢反应,主要加氢反应类型包括HDS反应(见式(2))、HDN反应(见式(3))、HDCCR反应(见式(4))、HDM反应(见式(5)),HDNi反应(见式(6))和HDV反应(见式(7))。研究各类加氢反应的动力学反应规律,进而可以构建高硫渣油加氢全反应区动力学模型。

S+H2→H2S

(2)

N+H2→NH3

(3)

CCR+H2→H-CCR

(4)

R-M+H2+H2S→M-S+H-R

(5)

R-Ni+H2+H2S→Ni-S+H-R

(6)

R-V+H2+H2S→V-S+H-R

(7)

2.2 模型方程

根据渣油加氢反应过程中各主要加氢反应的化学方程式可以分别构建各反应的集总动力学方程,为简化计算,各反应集总动力学方程微分式采用形式统一的方程形式。研究表明,在加氢过程中吸附在活性中心上的气态氢可以转化为活性氢进而参与加氢反应[13],高的氢分压可以促进气态氢转化为活性氢,进而可以提高催化剂表面活性氢的含量[14-15]。在反应过程中也发现氢分压对各加氢反应均有影响[16],因此在各加氢反应模型方程微分式中引入氢分压项来描述氢分压对渣油加氢反应的影响。对HDM反应消耗H2S量而言,高硫渣油通过HDS反应生成H2S量始终处于过量状态,另外基于模型简化需要,未在HDM反应动力学微分式中引入H2S浓度项。下面列出了形式统一的加氢反应动力学模型微分方程,如式(8)所示。

(8)

对式(8)进行积分,可得加氢反应动力学模型积分式如式(9)和式(10)所示。

(9)

(10)

式(8)~式(10)中:t为反应停留时间,h;A0为各反应指前因子;E为各反应表观反应活化能,kJ/mol;R为阿伏伽德罗常数,R=8.314 J/(mol·K);T为反应温度,K;p为氢分压,MPa;p0为单位压力,p0=1 MPa;β为各反应氢分压指数;n为各反应反应级数。

2.3 模型方程参数

根据各反应的动力学模型方程积分式,对试验数据进行拟合计算,可以求算动力学模型方程的参数。图2列出了动力学模型参数的计算流程。首先将原料油中S、N、CCR、M、Ni和V含量以及操作条件(体积空速、氢分压、反应器温度等)分别代入各自模型方程得到模型计算数据值,将模型计算数据值与系列操作条件下试验数据值比较。然后,以模型计算数据值与试验数据值间的总方差∑R2作为目标值,通过改变反应级数n、氢分压指数β、反应指前因子A0和反应活化能E可以使得目标值∑R2最小,即可求得最优的n、β、A0和E。最后,可以整理得到各加氢反应的动力学模型方程参数n、β、A0和E。

n—Reaction order;β—Pressure index;A0—Pre-exponential factor;E—Reaction energy图2 模型参数计算流程Fig.2 Calculation process chart of model parameters

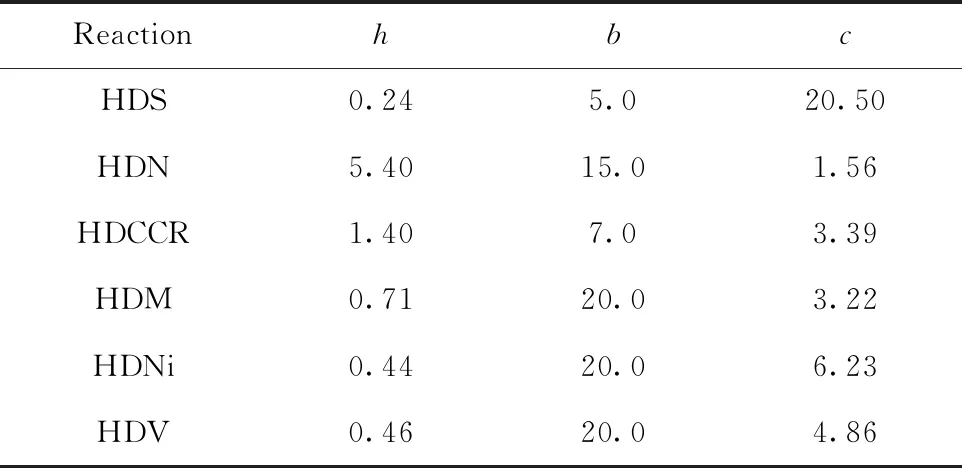

所得各加氢反应的动力学模型参数n、β、A0和E见表3。由表3高硫渣油加氢反应动力学模型参数,进而可以结合渣油加氢催化剂失活机理模型进行模型的耦合应用。

表3 高硫渣油加氢反应动力学参数Table 3 Kinetic parameters of high-sulfur residues hydrotreating

3 颗粒活性区迁移模型

3.1 失活模型方程

在渣油加氢处理过程中,渣油加氢催化剂失活较快、运行周期短,选择合适的催化剂失活模型对渣油加氢反应过程模拟至关重要。而颗粒活性区迁移模型可以较好地模拟渣油加氢处理过程中初期、中期和末期的催化剂失活规律,并且可以同时模拟HDS、HDN、HDCCR、HDM以及HDNi和HDV反应的失活过程。因此,在选择与反应动力学模型耦合的失活模型时,笔者采用了颗粒活性区迁移模型。

颗粒活性区迁移模型描述了催化剂颗粒随金属沉积失活的一种过程。在该失活过程中,因加氢脱金属反应,金属逐渐沉积在催化剂颗粒内,导致“死区”从催化剂颗粒核心向边缘扩展,同时活性区从催化剂颗粒核心向边缘迁移减薄。颗粒活性区迁移模型示意如图3所示[12]。

图3 颗粒活性区迁移模型示意[12]Fig.3 Active-region-migration model[12]

该模型采用3个可调节参数(h、b、c),实际为三参数可调模型。参数b主要用来表征装置运行初期(SOR)金属沉积对分子扩散的影响,参数c主要用来表征装置整个运行周期内金属沉积对分子扩散的限制作用,参数h用于表征反应速率常数与分子扩散系数的综合影响,其中

(11)

式(11)中:h为表征反应速率常数与分子扩散系数综合影响的参数;k0为表观反应速率常数;R为颗粒半径;D0为分子扩散系数。

对催化剂颗粒活性区内反应分子浓度分布方程进行无量纲化处理,可得方程如下。

(12)

Y(1)=1

(13)

Y′(z)=0

(14)

式(12)~式(14)中:X为无量纲颗粒半径;Y为无量纲反应物浓度;Z为无量纲“死区”半径;b为表征装置运行初期(SOR)金属沉积对分子扩散影响的参数;c为表征装置整个运行周期内金属沉积对分子扩散限制作用的参数。

由于渣油加氢反应总体受内扩散限制,此处催化剂颗粒活性因子a定义为颗粒内反应物持液量与装置运转初始时颗粒内最大反应物持液量之比。催化剂颗粒活性因子a的定义公式如式(15)。

(15)

在渣油加氢处理过程中,HDS、HDN、HDCCR、HDM、HDNi和HDV等反应表现出不同的反应特点,同时它们因金属沉积的失活过程也存在差别。通过调整颗粒活性区迁移失活模型的3个参数(h、b、c)可以采用“一反应一曲线”的方式,分别模拟各反应整个运行周期的活性a变化规律(即失活规律)。此处,引用某炼油厂高硫渣油加氢处理过程中HDS、HDN、HDCCR、HDM、HDNi和HDV各反应的失活曲线,用于各反应动力学与失活模型的耦合。渣油加氢处理过程中各加氢反应的颗粒活性区迁移模型参数见表4。

表4 渣油加氢处理各反应颗粒活性区迁移模型参数[12]Table 4 Deactivation parameters of active-region-migration model for residues hydrotreating[12]

3.2 耦合模型方程

在构建渣油加氢各反应动力学模型时,为准确得到特定反应温度下的试验数据和降低试验成本,一般采用中试装置恒温反应器进行试验数据采集。而在工业装置中,反应器一般为绝热反应器,且高/径比一般小于中试反应器高/径比,导致基于中试数据所构建反应动力学模型在工业应用时存在偏差。为简化模型工业应用程序和提高模型工业应用准确度,在模型的工业应用进程中,首先模型的输入温度采用工业装置绝热反应器的加权平均温度,然后根据工业装置与中试装置的产品性质差异校正指前因子A0,最后将所得反应动力学工业模型与失活模型进行耦合。由于此文仅介绍耦合模型的应用,此处直接将反应动力学模型与颗粒活性区迁移模型进行耦合,耦合模型方程微分式和积分式分别如式(16)~式(18)所示。

(16)

(17)

(18)

4 模型耦合应用

通过将渣油加氢反应动力学模型与颗粒活性区迁移模型进行耦合,可以进行装置参数和产品性质等的预测与模拟,可以为装置设计提供数据支持,有助于提高装置操作的稳定性。笔者采用耦合模型对装置整个运行周期内各参数随金属沉积比例的变化规律进行了案例模拟分析,下面为具体的模拟应用案例。此处,催化剂金属沉积比例定义为催化剂金属沉积量与催化剂最大金属沉积量的比值。

4.1 动力学模型预测

动力学模型作为耦合模型的重要组成部分,可以对中试试验条件进行产品性质预测。预测条件试验测定值与所构建反应动力学模型预测值一致,是耦合模型工业应用的必要条件。同时,测定值与预测值间的差异也可以作为反应动力学模型参数校核的重要依据。此处,采用渣油A原料进行了验证试验,并用耦合模型对验证条件下催化剂活性a为1时各反应转化率进行了模拟预测。HDS、HDN、HDCCR、HDM、HDNi和HDV反应转化率测试值与预测值对比结果见图4。由图4可知,各反应转化率测试值与预测值偏差较小,说明所建渣油加氢反应动力学模型准确度高,可以进行基于该高硫渣油原料的耦合模型应用。另外,与图4(b)~(f)中HDN、HDCCR、HDM、HDNi和HDV反应转化率测试值与预测值偏差相比,图4(a)中HDS反应转化率测试值与预测值间偏差更小,说明所建HDS反应动力学模型最为精确。

HDS—Hydrodesulfurization;HDN—Hydrodenitrogenation;HDCCR—Carbon-residue reduction;HDM—Hydrodemetallization;HDNi—Hydrodenickelation;HDV—Hydrodevanadization图4 渣油加氢各反应转化率的测试值与预测值对比Fig.4 Comparison between predicted and measured conversion of each reaction(a)HDS;(b)HDN;(c)HDCCR;(d)HDM;(e)HDNi;(f)HDV Simulated reaction conditions:T=370—400 ℃;p=12—15 MPa;LHSV=0.15—0.30 h-1;V(H2)/V(Oil)=700

4.2 产品性质模拟

在工业装置运转过程中催化剂逐渐中毒失活,为保持合格的产品性质,一般通过提高反应温度补偿活性损失,因而工业装置无法研究恒定温度条件下产品性质随催化剂活性下降的变化规律。此处,采用耦合模型模拟了特定工艺条件下HDS、HDN、HDCCR、HDM、HDNi和HDV反应的转化率随金属沉积比例的变化。渣油A作为模拟原料油,模拟的工艺条件:LHSV为0.2 h-1,温度为380 ℃,氢分压为15 MPa,氢/油体积比为700∶1。图5列出了HDS、HDN、HDCCR、HDM、HDNi和HDV反应转化率模拟值随金属沉积比例的变化曲线。由图5可知,随着催化剂金属沉积比例增加,渣油加氢各反应转化率模拟值在运转初期下降较快,而后在运转中期进入缓慢下降阶段,最后在运转末期又快速下降,直至转化率趋近于0。其中,HDS、HDN、HDCCR反应运转中期时间较HDM、HDNi和HDV反应运转中期时间长。为保持产品性质和转化率稳定,需要在装置运转期间(初期、中期和末期)不断进行温度补偿。

HDS—Hydrodesulfurization;HDN—Hydrodenitrogenation;HDCCR—Carbon-residue reduction;HDM—Hydrodemetallization;HDNi—Hydrodenickelation;HDV—Hydrodevanadization图5 渣油加氢各反应转化率的模拟值随催化剂金属沉积比例的变化Fig.5 Variation of simulated reaction conversion with catalyst metal deposition ratioSimulated reaction conditions:T=380 ℃;p=15 MPa;LHSV=0.20 h-1;V(H2)/V(Oil)=700

4.3 升温曲线模拟

如前所述,提高温度进行催化剂活性补偿可以使渣油加氢装置保持平稳运行。因此,在装置设计过程中如何根据原料性质、装置条件快速提供升温曲线同样受到科研人员的关注。此处,采用耦合模型模拟了渣油加氢HDS、HDN和HDCCR反应随金属沉积的升温曲线,从而提供了模拟升温曲线的案例。渣油A作为模拟原料油,模拟的工艺条件:LHSV为0.2 h-1,温度为380 ℃,氢分压为15 MPa,氢/油体积比为700∶1。模拟的转化率分别为:HDS转化率85%,HDN转化率40%,HDCCR转化率60%。图6列出了渣油加氢HDS、HDN和HDCCR反应模拟升温曲线和推荐升温曲线。由图6可知:在模拟条件下,耦合模型模拟所得装置运转初期HDN反应温度高于HDS和HDCCR反应温度;随装置运转时间延长,所得HDS反应温度逐渐增加并超过HDN和HDCCR反应温度。为保持各反应转化率均大于模拟转化率值,相同金属沉积比例条件下,可以取HDS、HDN和HDCCR反应模拟温度的最大值点作为推荐升温曲线中的温度点。因此,通过综合HDS、HDN和HDCCR反应的模拟升温曲线,可以得到装置推荐升温曲线。

HDS—Hydrodesulfurization;HDN—Hydrodenitrogenation;HDCCR—Carbon-residue reduction图6 渣油加氢HDS、HDN和HDCCR反应模拟升温曲线和推荐升温曲线Fig.6 Simulated temperature ramp profiles of HDS, HDN and HDCCR and the recommended temperature ramp profiles Simulation conditions:T=380 ℃;p=15 MPa;LHSV=0.20 h-1;V(H2)/V(Oil)=700

4.4 非常规操作模拟

渣油加氢装置由于进料性质差,运行末期装置操作温度一般较高,因此有必要对装置操作进行模拟预测。此处以如何降低反应温度、延长装置运转寿命为例,运用耦合模型模拟了非常规操作的可行性方案。由图6可知,当催化剂金属沉积比例为0.75和0.8时,为达到85%的HDS反应转化率,反应温度分别为406 ℃和410 ℃。综合考虑反应器最高操作温度限制以及装置安全操作需要,可以通过降低体积空速(LHSV)或降低原料杂质含量的途径实现降低反应温度的目的。以反应温度下降5 ℃为例,运用耦合模型分别模拟预测了催化剂金属沉积比例为0.75和0.8时的LHSV和原料硫含量(wfs)。Base1和Base2分别为催化剂金属沉积比例为0.75和0.8时的基础案例;与Base1保持相同产品性质,Case1和Case2为分别改变LHSV和原料硫含量的可实施方案;与Base2保持相同产品性质,Case3和Case4为分别改变LHSV和原料硫含量的可实施方案。综合各案例模拟结果,表5列出了耦合模型模拟非常规操作的可实施方案表。由表5可知,当催化剂金属沉积比例为0.75时,与Base1相比,如果将温度由406 ℃降低至401 ℃,经Case1案例计算可得LHSV模拟值为0.1572 h-1,经Case2案例计算可得原料硫质量分数wfs模拟值为2.3773%。当催化剂金属沉积比例为0.80时,与Base2相比,如果将温度由410 ℃降低至405 ℃,经Case3案例计算可得LHSV模拟值为0.1613 h-1,经Case4案例计算可得原料硫质量分数wfs模拟值为2.5078%。在实际装置操作过程中,降低LHSV的手段需要谨慎使用,因为降低LHSV有时会引起反应器内物流分配不理想,极易导致反应器内产生局部热点[17]。因此,通常采用降低原料硫含量的方法实现降低反应器操作温度的目的,以维持装置稳定运行。在保持LHSV不变的前提下,一般通过降低减压渣油掺入比的手段降低原料硫含量。

表5 耦合模型模拟非常规操作可实施方案表Table 5 Simulated-implementable scheme of unconventional operation using the coupling model

5 结 论

(1)由于渣油加氢反应过程较为复杂,笔者采用集总方法分别构建了HDS、HDN、HDCCR、HDM、HDNi、HDV反应动力学模型,并与颗粒活性区迁移模型(失活模型)联合形成了渣油加氢耦合模型。

(2)采用高硫渣油A为模拟原料,通过耦合模型模拟了反应温度恒定条件下渣油加氢各反应转化率在整个运转周期内的变化。结果表明;随着催化剂金属沉积比例增加,各反应转化率呈现初期快速下降、中期缓慢下降、末期快速下降的规律,其中HDS、HDN、HDCCR反应运转中期时间较HDM、HDNi和HDV反应运转中期时间长。

(3)采用高硫渣油A为模拟原料,通过耦合模型模拟了产品性质恒定条件下HDS、HDN和HDCCR反应的升温曲线,进而得到装置推荐升温曲线。另外,耦合模型同时模拟了非常规案例的工艺参数等,从而为诸如如何降低反应温度等非常规案例提供数据支持。

(4)通过将动力学模型与失活模型进行耦合应用,可以简洁快速的实现装置工艺参数(操作条件、原料产品性质等)的模拟,从而为解决装置问题提供了数据支撑。下一步将耦合反应器模型,对渣油加氢装置进行更深入研究和模拟。