某地铜渣矿的选别工艺试验研究

2021-12-22陈松梅梁雪峰吴国富

陈松梅,梁雪峰,吴国富

(烟台鑫海矿业研究设计有限公司,山东烟台 265500)

铜渣矿是回收铜、铁的主要再生资源,但因铜渣矿杂质成分复杂,经过高温后各矿物间共生关系和嵌布粒度不均匀等特性,采用浮选法回收铜的回收率较低[1,2]。本次试验铜渣矿为铜渣排放在废石区,从资源利用角度,极具有综合回收利用的价值。试验主要是对铜渣矿加入活化剂进行预处理,有效地清理物料表面,得到新鲜的物料表面[3],并且通过添加浮选药剂进行浮选,活化剂与浮选捕收剂组合作用,提高了铜的回收率。通过试验方案对比,最终确定浮选+浮选中矿再磨再选+磁选工艺流程,并进行工艺技术条件研究。

1 矿石性质

矿石中金属矿物为赤铁矿、褐铁矿、磁铁矿、黄铁矿、黄铜矿、铜蓝、孔雀石等,脉石矿物有石英、斜长石、白云母、角闪石以及蚀变矿物等。矿石样品化学多元素分析见表1,铜的物相分析结果见表2,铁的物相分析结果见表3。

表1 原矿化学多元素分析结果 %

表2 铜物相分析结果 %

表3 铁物相分析结果 %

从矿物学研究结果可知,原矿中黄铜矿多为树枝状、粒状集合体存在,颗粒多在35~150μm,常常与赤铁矿伴生,沿着赤铁矿的边缘和裂隙分布,在黄铜矿的边缘和裂隙常有铜蓝交代。孔雀石是常见的铜的次生矿物,颗粒多在20~80μm,常与斑铜矿、铜蓝等一起交代黄铜矿。

从矿物学研究结果可知,原矿中菱铁矿多以颗粒集合体的形式存在,呈他形粒状,粒度粗大,多在150μm以上,常与赤铁矿、黄铜矿、石英、黏土矿物等伴生,部分菱铁矿风化成褐铁矿、针铁矿,在菱铁矿的内部常包裹着褐铁矿、赤铁矿、磁铁矿颗粒,在裂隙中有石英等嵌布。

赤铁矿多为粒状、网脉状或者树枝状、乳滴状等集合体存在,粗中粒粒级,粒度范围在40~200μm,在多数赤铁矿的裂隙中常穿插着树枝状的黄铜矿,黄铜矿的裂隙常被铜蓝交代。

原生+次生硫化铜相的铜占有率为36.65%,菱铁+赤铁矿相中铁的占有率为82.14%,矿渣风化程度高,Cu的氧化率为90.50%[4];呈他形粒状结构、连生结构、固溶体分离结构、蜂窝状构造、脉状构造,属于难选氧化矿,本次试验主要回收Cu,Fe综合回收。

2 试验研究

根据矿石工艺矿物学研究结果和铜、铁物相分析结果,铜采用重选、浮选回收,铁采用磁选回收,Cu的湿法浸出不在本试验范围内。

2.1 试验方案的确定

考虑铜渣矿特性可能有颗粒不均匀的自然铜,铁矿物的比重较大,采用重选工艺可以混合回收,再采用磁选分离后得到铁精矿和铜精矿。浮选法是回收氧化铜矿的主要方法,强化药剂制度,来达到提高回收率的目的。因铜矿物嵌布粒度不均匀,采用一段粗磨中矿再磨再选的工艺,可以降低磨矿成本,来达到提高回收率的目的。本次试验进行了重选+磁选工艺、重选+浮选+磁选、浮选+浮选中矿再磨再选+磁选工艺三种选矿方案的对比试验。原矿磨矿至-0.074 mm占77%,重选采用的摇床,浮选作业为一粗二扫二精,磁选作业磁场强度为4 000 Oe,试验结果见表4。

表4 选矿工艺对比试验结果 %

三种选矿方案对比,重选作业,没有得到合格的重选产品,故不选择重选作业;浮选作业和浮选+浮选中矿再磨再选作业,对提高铜的回收率有利,故选择浮选+浮选中矿再磨再选+磁选作业,并进行详细条件试验。

2.2 工艺条件试验

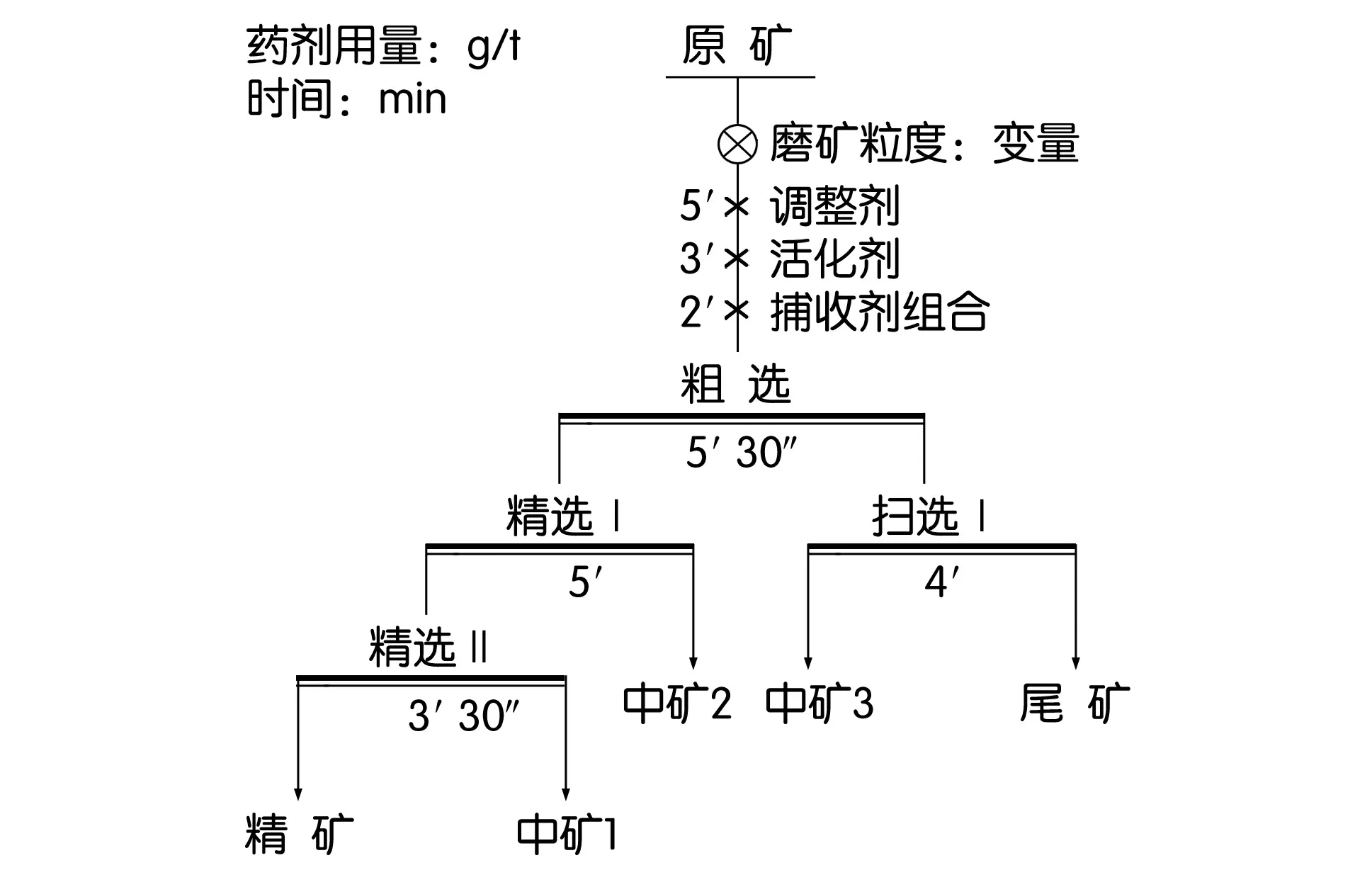

浮选条件试验原则流程图如图1所示。

图1 浮选条件试验原则流程图

2.3 磨矿粒度条件试验

将原矿均匀缩分出四份,每份1 kg,在不同磨矿细度下分别进行磨矿粒度条件试验,试验结果图2所示。

图2 磨矿粒度条件试验结果

从磨矿粒度条件试验结果可以看出,随着磨矿粒度提高,浮选精矿Cu的回收率提高,而浮选尾矿铜的回收率随之降低,粗选磨矿粒度选择-0.074 mm占96.4%。

2.4 硫化钠用量试验

在进行硫化钠用量试验时,调整粗选硫化钠用量分别为3 kg/t、4 kg/t、5 kg/t、6 kg/t进行条件试验。试验结果如图3所示。

图3 硫化钠用量试验结果

从硫化钠用量条件试验结果可以看出,随着硫化钠用量的增加,浮选精矿的产率逐渐升高,铜品位逐渐降低,铜的回收率逐渐增大。综合考虑硫化钠用量为6 kg/t。

2.5 DT2K用量试验

做DT2K用量试验时,调整粗选用量分别为100 g/t、200 g/t、250 g/t、300 g/t进行条件试验。试验结果如图4所示。

图4 DT2K用量试验结果

从DT2K用量条件试验结果可以看出,随着DT2K用量的增加,浮选精矿的产率逐渐升高,铜品位逐渐降低,铜的回收率逐渐增大。综合考虑其用量为250 g/t。

2.6 捕收剂用量条件试验

在进行捕收剂用量试验时,捕收剂采用的是戊基黄药+丁铵黑药+羟肟酸[5,6]组合,调整其用量分别为60 g/t+20 g/t+20 g/t、90 g/t+30 g/t+30 g/t、120 g/t+40 g/t+50 g/t进行条件试验。试验结果如图5所示。

图5 捕收剂用量试验结果

从捕收剂用量条件试验结果可以看出,随着组合剂用量的增加,浮选精矿的产率逐渐升高,铜品位逐渐降低,铜的回收率逐渐增大。综合考虑其用量为120 g/t+40 g/t+50 g/t。

2.7 起泡剂用量试验

采用Z-200+2#油的组合为起泡剂,调整粗选Z-200+2#油用量分别为15 g/t+0 g/t、30 g/t+0 g/t、30 g/t+10 g/t、30 g/t+15 g/t进行条件试验。试验结果如图6所示。

图6 起泡剂用量试验结果

从起泡剂用量条件试验结果可以看出,随着其用量的增加,浮选精矿的产率逐渐升高,铜品位逐渐降低,铜的回收率逐渐增大。综合考虑Z-200+2#油用量为30 g/t+10 g/t。

2.8 浮选条件试验结论

根据以上条件试验确定的粗选作业各药剂最佳用量:硫化钠为6 kg/t,DT2K为250 g/t,戊基黄药为120 g/t,丁基黄药为40 g/t,羟肟酸为50 g/t,Z-200为30 g/t,2#油为10 g/t。

2.9 浮选中矿制样试验

采用以上粗选确定的条件试验,按图1流程进行浮选中矿制样试验,试验结果见表5。

表5 浮选中矿制样试验结果 %

2.10 中矿再磨粒度条件试验

将中矿均匀缩分出四份,每份1 kg,在不同磨矿细度下分别进行磨矿粒度条件试验,药剂条件采用粗选浮选条件,根据铜品位按比例减量,试验结果见图7。

图7 中矿再磨粒度条件试验结果

从浮选中矿再磨试验结果可以看出,随着磨矿细度的增加,精矿产率降低,品位逐渐升高,回收率逐渐降低;综合考虑精矿产率和铜品位及回收率,最终选取-0.030 mm 88.1%的再磨细度进行后续试验。

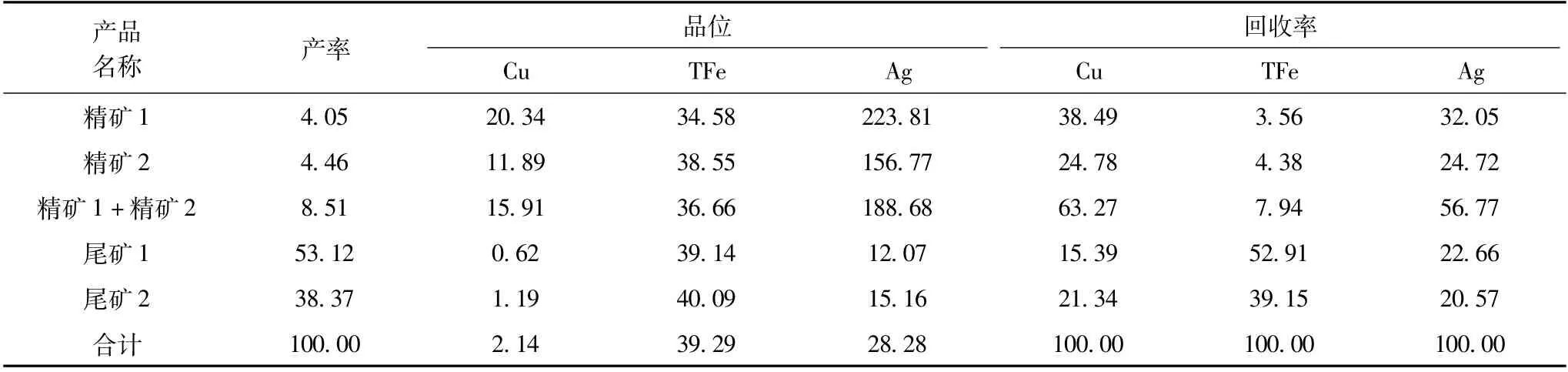

3 浮选综合流程试验

综合试验流程如图8所示,浮选作业是根据以上条件试验确定的最佳药剂用量进行的,扫选作业只增加捕收剂和起泡剂,用量为粗选用量的三分之一。试验结果见表6。

表6 浮选综合流程试验结果 %

原矿一段磨矿细度为-0.074 mm 含量占96.40%,可以得到产率为4.05%、Cu品位为20.31%的精矿1,其中Cu回收率为38.46%;再磨细度-0.030 mm占88.10%时,得到产率为4.46%、Cu品位为11.89%的精矿2,其中Cu回收率为24.79%;精矿1+精矿2产率为8.51%,Cu品位为15.91%,Cu回收率为63.27%。其中银的品位为188.68 g/t,银的回收率为56.77%。

4 浮选尾矿磁选回收铁试验

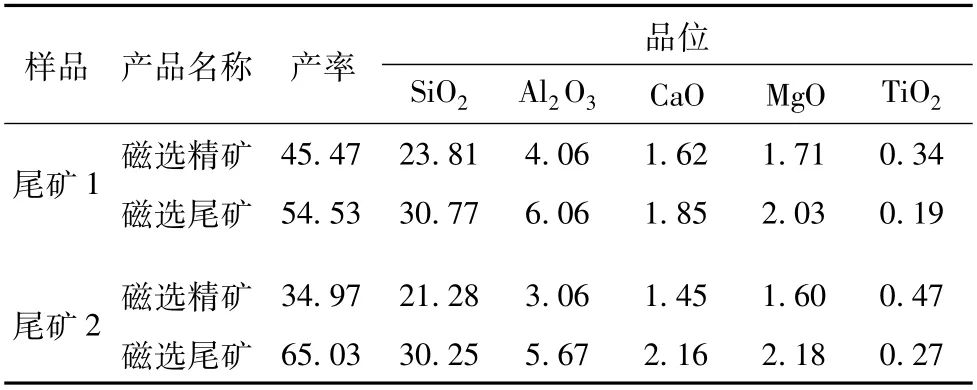

浮选尾矿磁选试验结果见表7,磁选精矿多元素分析结果见表8。

表8 磁选精矿多元素分析结果 %

尾矿1经过磁选得到产率为45.47%的磁选精矿,其中 TFe品位为44.14%,TFe回收率为51.24%;尾矿2经过磁选后得到产率为34.97%的磁选精矿,其中TFe品位为47.88%,TFe回收率为41.77%;磁选试验没有得到合格的铁精矿。从磁选精矿多元素分析结果可知,尾矿1和尾矿2得到的精矿中Si、Al的含量较高,分析其原因是该原矿是冶炼得到的炉渣,菱铁矿、赤铁矿常与黄铜矿、石英、黏土矿物等伴生,在石英裂隙充填,该冶炼工艺导致该原矿铁精矿中TFe品位很难提高到50%以上。

5 结 论

1.原矿中Cu品位为2.21%,TFe品位为39.36%,Cu、TFe为可回收元素。原生+次生硫化铜相的铜占有率为36.65%,菱铁+赤铁矿相中铁的占有率为82.14%,因铜矿物与赤铁矿、褐铁矿、磁铁矿等关系较为亲密和铜矿物粒度分布不均匀,该铜渣矿属于难选矿石。

2.浮选+浮选中矿再磨再选工艺回收铜:精矿1产率为4.05%,Cu品位为20.31%,Cu的回收率为38.46%;精矿2产率为4.46%,Cu品位为11.89%,Cu回收率为24.79%;精矿1+精矿2产率为8.51%,Cu 品位为15.91%,Cu 回收率为63.27%。强化浮选药剂磨矿,增加浮选中矿再磨再选,铜的回收率从38.46%提高到63.27%。

3.浮选尾矿磁选回收铁仅取得TFe品位>45%以上的铁精矿,从铁精矿的粒度分析结果和多元素分析结果可知,分析其原因是铁矿物嵌布细度微细,在各粒级分布较均匀,其杂质元素Si、Al、Ca等与TFe元素类质同象分布,导致铁精矿的TFe的品位无法提高。浮选尾矿采用磁选工艺没有得到合格的铁产品。