选冶联合工艺处理云南某氧化铅银矿

2021-12-22高文博

张 昊,高文博

(1.宝武集团宝钢股份武钢有限运输部,湖北武汉 430082;2.湖南有色金属研究院有限责任公司,湖南长沙 410100)

自然界中的银元素资源多以自然银、硫化银、锰银矿、角银矿等形态赋存,由于银原子特有的外电子结构和天然亲硫、亲铁的特性,含银矿床在成矿过程中,含银矿物多以伴生矿物形式与其它主元素矿物如黄铜矿、方铅矿、黄铁矿等共生[1],在这些硫化矿物未受自然界二次风化、淋洗作用时,矿床中的伴生银矿物可通过强化主元素回收的方式强化伴生银矿物的回收,如陈代雄[2]针对占我国总银储量22.12%的含银矽卡岩型[3]复杂硫化矿床提出了组合捕收、诱导活化、中矿再磨、产品结构优化四项举措,为提高伴生银的综合回收率指出了技术路径,但当自然界的表层含银硫化矿受氧化作用后,由于硫化物淋蚀、风化是一个复杂的物理化学演变过程[4],生成的氧化产物、中间产物、次生矿物等受地域、迁移动力的变化而各有不同,导致不同产地的氧化铅银矿矿石性质和最优处理工艺具有极大的差异性。当前,针对氧化铅银矿的处理方法多采用硫化-黄药浮选法,如廖乾[5]、马忠臣[6]等针对西藏等地的深度氧化铅银矿矿石特性,采用硫化钠硫化-丁黄药或组合黄药捕收的方式,既回收了大部分的氧化铅矿,也强化了矿床中的伴生银的回收。但当矿石中的银矿物与氧化铅矿物包裹共生现象不严重、且赋存于脉石氧化物中银含量较高时,常规的硫化—黄药法不能有效地回收矿石中的银元素,需考虑采用选冶联合的工艺[7]加以回收。现针对云南某地区产出的表层深度氧化的氧化铅银矿矿石中部分自然银与脉石矿物包裹共生密切的特性,采用先硫化浮选再氰化浸出工艺,实现对该氧化铅银矿物中目的元素的充分回收,为下一步开展工业设计提供了依据。

1 矿石性质

1.1 化学成分及物相组成

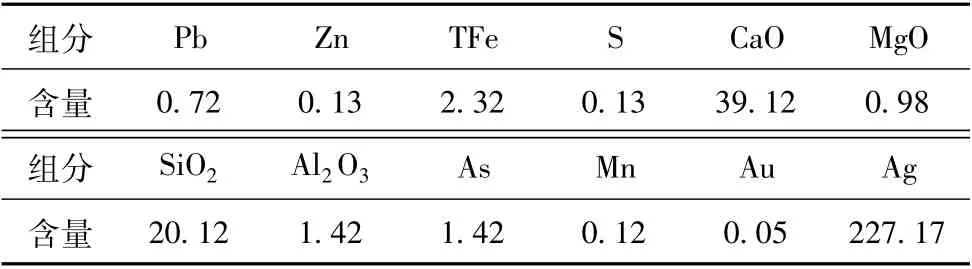

对云南某氧化铅银矿代表性矿样进行制样及多元素分析,分析结果见表1。

表1 化学多元素分析结果 %

由表1可看出,矿样中主要达到工业回收标准的元素为铅、银,含量分别为0.72%、227.17 g/t,原矿含S仅为0.13%,表明矿样中的硫化物含量极低,为典型的深度氧化矿石,其脉石成分主要为CaO,含量为39.12%,其次为SiO2,含量为20.12%,可推断矿石中的主要脉石矿物为碳酸盐及硅酸盐脉石,原矿矿石含As为1.42%,由于原矿含S极低,可知矿石中毒砂含量极低,As的赋存矿物可能为臭葱石、砷铅矾、砷铅铁矾[8]等矿物。

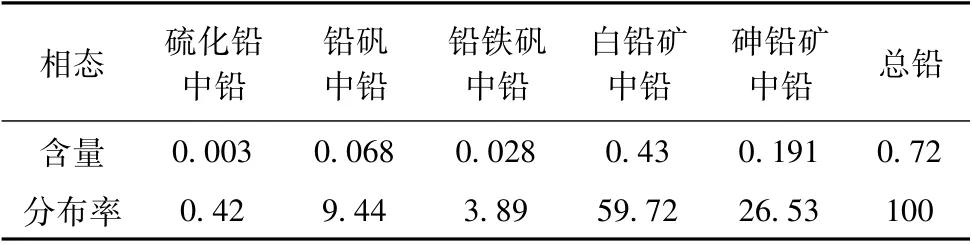

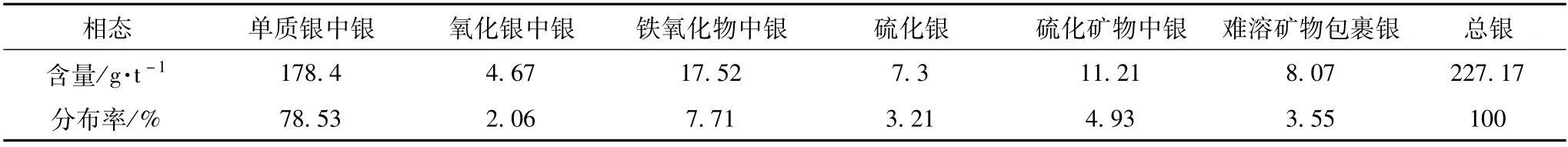

原矿铅、银物相分析结果见表2、表3。

由表2可看出,该矿中铅主要赋存于白铅矿中,占总铅中的59.72%,其次赋存于砷铅矿中,占总铅的26.53%,可溶盐中的铅(铅矾及铅铁矾)占总铅的13.33%,该部分中的铅采用常规的选矿工艺无法回收,同时硫化铅含量极低,仅占总铅的0.42%。

表2 矿样中铅物相分析结果 %

由表3可看出,该矿中银主要赋存于自然银矿物之中,占总银的78.53%,其次为铁氧化物中的银,占总银的7.71%,硫化银及硫化物中的银含量极少,二者合计占总银的8.14%。

表3 矿样中银物相分析结果

1.2 铅银矿物的嵌布特征及矿物相对含量

采用偏光显微镜、扫描电镜、能谱仪等多种综合手段对该矿进行微观形貌分析,其主要的铅矿物——白铅矿在镜下代表性形貌如图1所示。

图1 矿石中白铅矿及连生矿物的微观形貌

由图1可看出,矿石中的白铅矿多以不规则团块状、细脉状沿褐铁矿及脉石矿物(主要为方解石)边缘、裂隙及孔洞充填交代嵌布,嵌布粒度在0.02~0.5 mm之间,属于细粒级嵌布,同时部分白铅矿包裹了少量的微细粒颗粒状的方铅矿,该部分硫化铅矿物未能发生充分的氧化反应,但含量极微,对整体选矿工艺的确定影响程度较小。

矿石中的银矿物为自然银,主要呈细粒状、极细粒状产出于方解石和石英的周边、裂隙中,自然银的颗粒一般在1~15μm之间,整体粒径极为细小,此外,约有40%的粒径小于5μm的自然银矿物呈团粒状被方解石所包裹,如图2所示。该部分自然银极难通过常规的磨矿工艺解离出来。

图2 微细粒自然银被方解石包裹

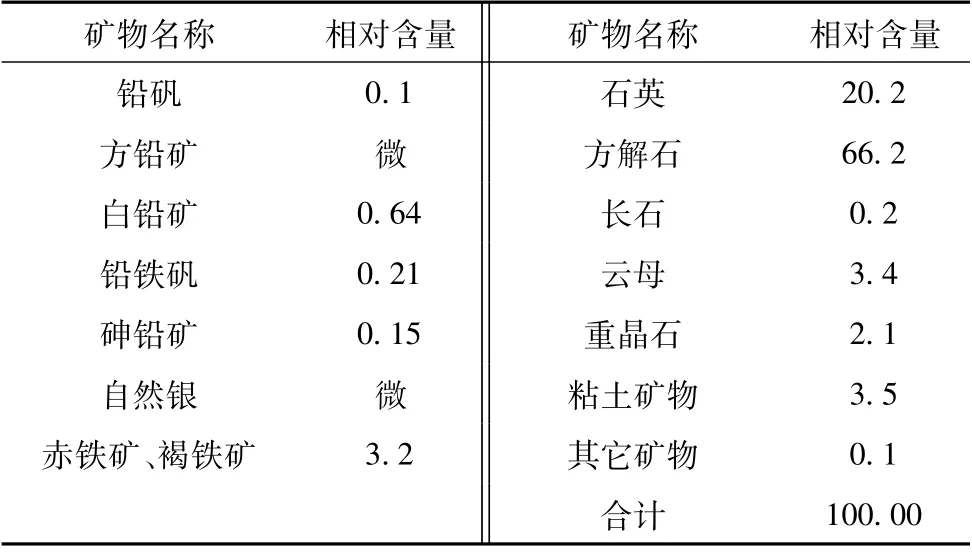

矿石中主要的矿物组成及其相对含量见表4。

表4 原矿中主要矿物组成及相对含量 %

由表4结果可看出,矿石中的主要金属矿物为赤铁矿、褐铁矿、白铅矿、铅铁矾、铅矾、砷铅矿,同时含有微量的方铅矿及自然银矿物,主要脉石矿物为方解石,占总矿物含量的66.20%,其次为石英,占总矿物含量的20.20%。

2 试验研究及结果讨论

2.1 银浮选探索试验

该矿为典型的表层深度氧化矿床,矿石中银的回收价值高于铅,且该矿中银以类质同象或微细粒包裹态赋存于铅矿物中的比例较低,多以极微细粒的单质银形式包裹于方解石等脉石矿物中,初步拟定银浮选探索试验,试验在一段细磨磨矿细度为-39μm占95%条件下,采用硫化钠为矿浆调整剂,Pb(NO3)2+NaCl作为自然银的活化剂,戊黄药为捕收剂时,通过两次粗选产出银粗精矿含Ag 330.21 g/t,银回收率为49.33%,银尾矿含Ag 174.21 g/t,浮选尾矿中的Ag品位仍较高,无法达到抛废的目的,同时银精矿中的脉石矿物大量夹杂,不利于冶炼,所以直接采用超细磨-银浮选工艺处理该矿无论是选矿成本还是产品价值均是不适当的。

2.2 氧化铅银浮选试验

该矿中铅主要以白铅矿形态赋存,除自然银外,该矿石中的银还有少量赋存于硫化银及硫化物中的银中,该部分的银可通过常规的硫化浮选法加以回收,且在磨矿过程中少部分包裹连生现象不严重的自然银亦可通过选矿的方式加以回收。所以拟考虑采用硫化-黄药法将白铅矿及部分银矿物浮选回收,经矿石中白铅矿的嵌布粒度分析,为充分回收该氧化铅矿物,入选磨矿细度为-74μm占75%。

2.2.1 硫化钠用量条件试验

该矿石中的主要含铅矿物为白铅矿(PbCO3),当前使用硫化钠作为硫化剂加入含白铅矿的矿浆溶液中搅拌,硫化钠在溶液中电离产生HS-,HS-与矿物表面发生吸附反应生成疏水性的类硫化铅化合物,如此实现白铅矿的表面疏水。但当硫化钠过量时,会对已硫化的矿物表面产生抑制作用,所以为了尽可能地实现该矿中大部分白铅矿充分疏水上浮,进行了硫化钠用量条件试验,试验流程如图3所示,试验结果如图4所示。

图3 硫化钠用量条件试验流程

由图4可知,当氧化铅粗选采用硫化钠在用量为2 500 g/t进行硫化浮选时,铅粗精矿中的Pb回收率达到了61.32%,当硫化钠用量超过2 500 g/t时,铅粗精矿中铅回收率大幅降低,即硫化钠用量为3 000 g/t时可对已疏水的白铅矿表面产生抑制作用,所以铅粗选硫化剂硫化钠的最佳用量为2 500 g/t。

图4 硫化钠用量条件试验结果

2.2.2 捕收剂种类条件试验

在硫化钠用量为2 500 g/t的条件下,进行了铅粗选捕收剂种类条件试验,试验流程如图3所示。为了尽可能提高铅粗精矿中铅、银回收率,试验对比了在相同用量条件下几种铅银矿物捕收剂对铅粗选的影响,试验结果见表5。

表5 捕收剂种类条件试验结果

由表5结果可看出,单独使用丁黄药、戊黄药、苯甲羟肟酸作为该矿铅粗选捕收剂时,为了尽可能提高铅浮选精矿中铅、银的捕收能力,采用捕收能力最好与选择性最好的戊黄药+苯甲羟肟酸按1∶1比例进行组合捕收,得到的选矿指标最好,所以该矿铅粗选最佳捕收剂为戊黄药+苯甲羟肟酸。

2.2.3 氧化铅浮选闭路试验

根据浮选条件试验结果,进行了在磨矿细度为-74μm占75%条件下的氧化铅浮选闭路试验,试验流程如图5所示,所得结果见表6。由表6可看出,在粗选硫化钠用量为2 500 g/t条件下,采用戊黄药+苯甲羟肟酸为该矿中白铅矿矿物的捕收剂,经过一次粗选、两次扫选、三次精选作业后,可产出一个含Pb 34.36%、Ag 3 720.90 g/t的氧化铅精矿,精矿中Pb回收率为63.01%,银回收率为21.64%。

图5 氧化铅浮选闭路试验流程

表6 氧化铅浮选闭路试验结果 %

2.3 氧化铅浮选尾矿氰化浸出试验

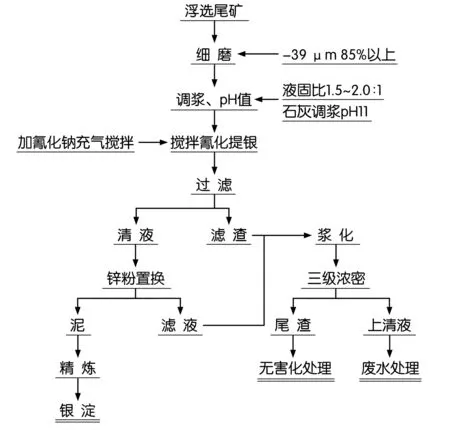

由表6可看出,采用浮选工艺处理该铅银矿,可回收大部分以白铅矿为主的铅矿物,伴生于铅矿物中的部分解离态自然银、硫化银及硫化物中的银亦富集于氧化铅精矿中,由矿石性质分析可知,该氧化铅银矿中的部分银以被方解石细粒包裹的自然银形式赋存,该部分中的银通过浮选工艺无法回收,浮选尾矿含Ag 180.40 g/t,尾矿中银分布率为78.36%,如直接将该尾矿抛弃,会造成大部分的银流失,所以综合考虑采用氰化浸出工艺回收浮选尾矿中的自然银,氰化浸出工艺流程如图6所示。

图6 浮选尾矿氰化浸出全流程

2.3.1 浸出时间对银浸出率的影响

浸出时间对银浸出率的影响如图7所示,由图7可看出,为实现将浮选尾矿中的银充分回收,影响浸出效果的工艺条件主要为浸出时间和氰化钠用量,为了确定浸出时间对浮选尾矿银浸出率的影响,固定氰化钠用量为5 kg/t,以充气搅拌时间为变量,当充气搅拌时间达到24 h时,浸出液中银浸出率可达到78.22%,再延长浸出时间时,浸出率上升幅度较小,所以最佳浸出时间为24 h。

图7 浸出时间对银浸出率的影响

2.3.2 氰化钠用量对银浸出率的影响

固定浸出时间为24 h,以浸出剂氰化钠用量为变量,得出氰化钠用量对银浸出率的影响如图8所示。由图8可看出,在氰化钠用量增加时,银浸出率逐渐增大,综合考虑浸出成本和浸出率,处理浮选尾矿氰化钠最佳用量为达到8 kg/t。在该参数条件下,银浸出率达到了80.11%,浸出渣中银为35.88 g/t。

图8 氰化钠用量对银浸出率的影响

3 结 论

1.云南某氧化铅银矿含Pb 0.72%、Ag 227.17 g/t,该矿石属于典型的表层深度氧化矿,矿石中的铅主要以白铅矿形态赋存,银主要以自然银形态赋存,经电镜分析可知,矿石中的自然银矿物主要呈微细粒嵌布,部分粒径小于5μm的自然银矿物呈团粒状被方解石所包裹,该部分自然银矿物极难通过常规磨矿方式解离,选矿难度极大。

2.通过直接细磨-银浮选无法回收该氧化铅银矿中的自然银矿物,使用硫化钠硫化-组合捕收剂浮选回收可得到一个以白铅矿为主的铅银精矿,该精矿含Pb 34.36%、Ag 3 720.90 g/t,Pb回收率为63.01%,银回收率为21.64%,浮选尾矿含Ag 180.40 g/t,可用于下一步氰化浸出回收银。

3.在氰化钠用量为8 kg/t,氰化时间24 h条件下,对浮选尾矿进行细磨—石灰条件—充气搅拌浸出处理,银浸出率达到80.11%,浸出渣含银可降低至35.88 g/t,采用选矿—湿法冶金联合工艺处理该铅银矿,总铅回收率为63.01%,浮选精矿及浸出液中银总回收率为84.42%,实现了对矿石中大部分自然银矿物的充分回收,有效提高了该矿的资源综合利用率。