胶磷矿分选中尾矿再选流程优化

2021-12-22邓桂菊康鹏鹏

邓桂菊,康鹏鹏

(云南磷化集团安宁矿业分公司,云南安宁 650304)

0 引言

云南磷化集团安宁矿业分公司(以下简称公司)目前的浮选工艺为“大串联”流程[1],为降低胶磷矿浮选尾矿品位,公司主持建成《浮选尾矿减排与资源再利用》项目。随着入选矿石品质逐年变差、结构单一,入选原矿比较难磨,并且堪布粒度较细,浮选工艺的脱镁过程比较困难,干扰了公司浮选系统原有的稳定和平衡。为了改善以上现状,公司开展尾矿再选流程技改,旨在进一步降低尾矿品位。

1 粗选前三槽预先抛尾

为了在保证尾矿品位的前提下,有效降低进入尾矿再选工段的矿浆量,通过实验研究论证粗选前三槽预先抛尾的可行性。

根据浮选时间计算前三槽浮选时间为8 min,占总浮选时间的1/5。根据实验室小实验的浮选时间(5.5 ~6.0 min),模拟前三槽预先抛尾实验。确定刮泡时间为1.0 min。

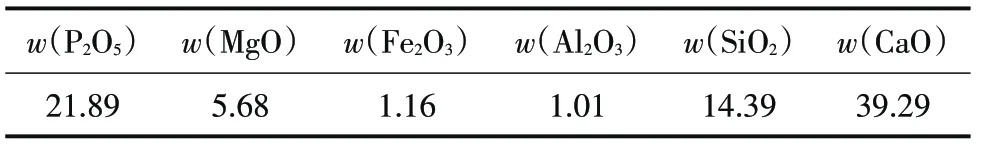

入选原矿取自公司原料堆场,根据生产现场的磨矿细度要求,实验磷矿石磨矿细度≤0.075 mm颗粒占比控制为86%。磷矿石元素分析结果如表1所示。

表1 磷矿石元素分析结果%

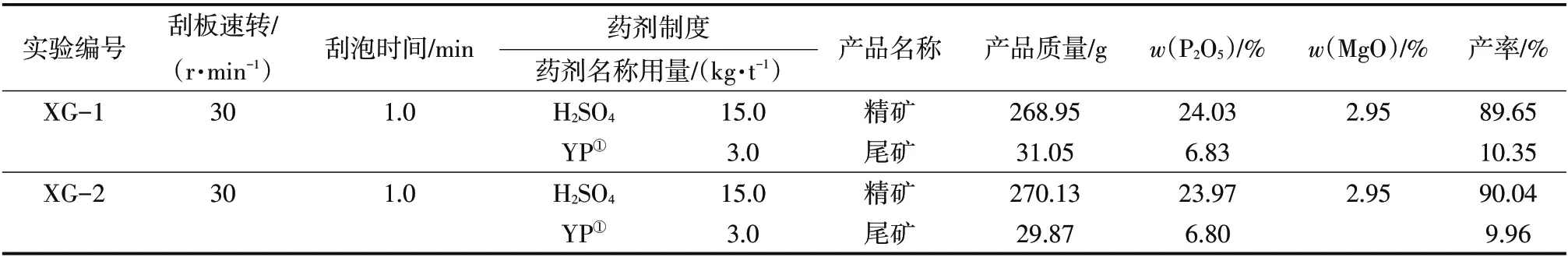

折算300 g 磷矿干基进行浮选实验,在相同的浮选机刮板速度下,通过固定刮泡时间为1.0 min判断刮出尾矿抛尾的可行性,具体操作如下:在同样的药剂制度及操作条件下,将刮板速度调节至30 r/min时,刮泡时间为1.0 min,做两组复证实验。实验的药剂制度、过程及结果见表2。

从表2可以看出,前1.0 min刮出的尾矿品位较低,w(P2O5)为6.8%左右。该部分尾矿达到抛尾的条件,并且占总尾矿的25%左右,预先抛尾可以有,效降低进入尾矿再选系统的入选矿量,降低尾矿再选系统的负荷,易于尾矿再选系统的控制。

表2 实验记录

2 浓缩溢流尾矿再回收

尾矿再选浓缩溢流品位较高,w(P2O5)在16%左右,浓缩溢流固含量较低,w(固)为2.5% ~3.0%,流量较大,达到220 m3/h,该部分尾矿不仅会影响尾矿再选系统的分选浓度,而且会增加尾矿再选系统的矿浆处理量。所以将该部分尾矿返回磨矿系统。

2.1 实验矿样

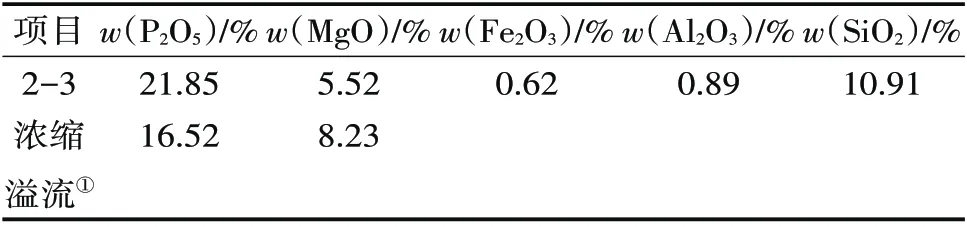

实验矿样取自粉矿堆场,各元素含量见表3。

表3 矿石元素分析

2.2 实验过程

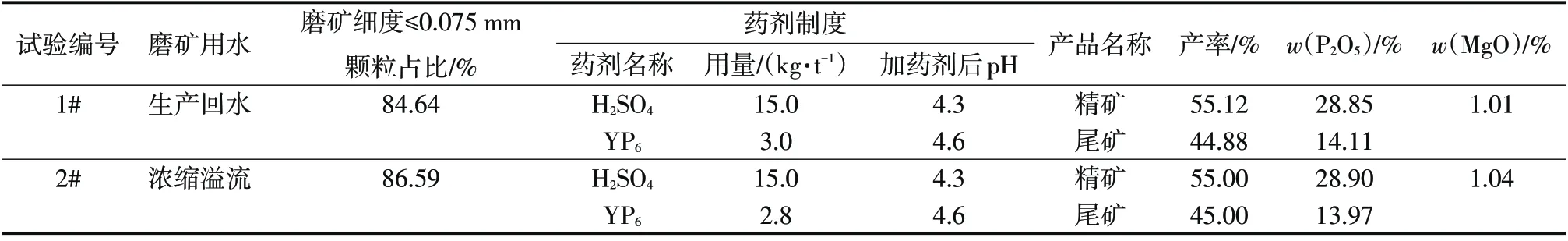

称取两组矿样各300 g,磨矿用水分别为200 mL 生产回水和浓缩溢流,磨矿时间14 min,采取相同的药剂制度和浮选条件,根据浮选实验操作流程进行磨矿用水单因素平行实验,实验过程及结果见表4。

表4 实验记录

由表4可知,浓缩溢流作为磨矿用水,不仅能使磨矿细度≤0.075 mm 颗粒占比增加2%,还能节约6%捕收剂用量。并且经过分选后的精矿指标相当。所以,浓缩溢流返回到磨矿系统,对生产不会产生明显负面的影响。

3 再选尾矿返回尾矿收集槽再磨再选

再选泡沫的品位较高,w(P2O5)为18%左右,w(固)约为38%,通过对该部分尾矿的细度筛析和品位分析,该部分尾矿的粒度组成和品位分布与尾矿再选的入料相似。根据“同品质同节点”的理论依据,将该部分尾矿返回尾矿再选系统收集槽,进行再次分选,避免再选尾矿跑高影响总尾矿品位。

4 结论

通过粗选前三槽“预先抛尾”,浓缩溢流返回磨矿系统,再选尾矿返回尾矿再选系统收集槽,有效改善浮选系统的稳定性和平衡性,降低尾矿再选负荷,拓宽尾矿系统的操作空间,在保证精矿指标的基础上,节约分公司系统内的补水量,进一步降低总尾矿品位,改造后总尾矿w(P2O5)控制在6.8%,产生较好的经济效益。