脲甲醛缓释肥料的研究进展与聚脲甲醛缓释肥料新工艺介绍

2021-12-22胡建民苗俊艳许秀成

胡建民,苗俊艳,许秀成

(1. 郑州高富肥料有限公司,河南郑州 451450;2. 郑州大学国家钙镁磷复合肥技术研究推广中心,河南郑州 450001)

化肥对农业的贡献不言而喻。但目前常用的化肥绝大多数为速效肥料,长期过量施用导致土壤有机质匮乏,化肥利用效率直线下降,也带来了水体富营养化,温室气体排放,土壤板结、酸化、盐碱化和病虫害加重等一系列环境问题。当前,我国化肥的利用率不高,当季氮肥利用率仅为35%左右,而温室大棚内更低,只有10%。

郑州大学磷肥与复肥研究所是国内最早从事提高肥料利用率研究的院所之一,尤其是在提高氮利用率方面。基于钙镁磷肥为包裹层的第一代包裹型肥料,20 世纪80 年代已取得国家发明专利,并获得国家发明专利优秀奖;20 世纪90 年代又发明了以微溶性二价金属磷酸盐为包裹层的新一代缓释肥料,并取得中、美两国发明专利。所生产的玉米专用肥,能够做到基肥一次性施入不追肥。在稍增加施肥成本的情况下,水稻、玉米增产5% ~10%,明显提高了氮肥利用率。2008 年10 月以原化学工业部经济技术委员会化肥组组长、中国寰球工程有限公司总工程师伍宏业高级工程师为首,联合5位中国化工、化肥、农业专家,联名提出《关于采用发展化肥等有效措施,提高我国粮食增产潜力的建议》书面报告,得到了中央领导的首肯。其中,许秀成教授提出“增加脲甲醛及肥包肥的缓释肥生产装置,提高粮食产量”的建议。为落实增加脲甲醛生产装置,开发新的脲甲醛类肥料生产方法,降低脲醛类肥料生产成本,郑州高富肥料有限公司历经10 多年,在生产工艺技术和生产设备的研发上取得了巨大的技术进步,申请了中国、美国和PCT(专利合作协定)等多项发明专利。新的聚脲甲醛缓控释肥生产技术,生产成本大幅度降低,使得过去只能应用于高尔夫球场草坪、园林花卉及高附加值经济作物的高价产品,能够应用于大田作物上。

1 脲甲醛缓释肥料国内外研究进展

1924年,德国巴斯夫(BASF)公司获得了脲甲醛肥料的第一个专利,1955年开始商业化生产,并成为20 世纪国际上主要缓释肥料品种之一,销售量约占全部缓控释肥料的50%[1]。1947年,美国开始生产脲甲醛类肥料[2-3]。Christianson等[4]利用质量比为6%~15%的多聚甲醛与尿素反应制备了系列脲甲醛肥料,与尿素对比发现,脲甲醛肥料可以减少37%的氮损失。但脲醛肥料主要应用于高尔夫球场、花卉、园艺等非农市场,仅日本少量用于水稻种植中。根据1965 年美国联合化学公司和1966年美国杜邦公司的技术,在尿素表面喷涂尿素和甲醛的酸性混合溶液后,确实能起到改善肥料性能的作用——主要是防吸潮、结块及提高运输过程中尿素的耐磨性。现在欧美市场销售的很多尿素,还都进行这样的处理,与未处理尿素相比,其在水中和土壤中的溶解和矿化速度几乎无差别,因此宣传此种产品是缓释尿素显然是不正确的。

20 世纪70 年代,我国才开始对脲甲醛缓释肥料进行研究[5]。20 世纪90 年代,我国一些企业开始生产和销售脲甲醛缓释肥料,但与世界先进水平相比,工艺技术落后、质量不稳定、生产成本高,未得到大面积推广应用。石学勇等[6]分析脲甲醛复合肥装置的投资、效益和市场前景,为转鼓造粒或塔式复合肥造粒装置改产脲甲醛缓释肥料技术提供了思路。

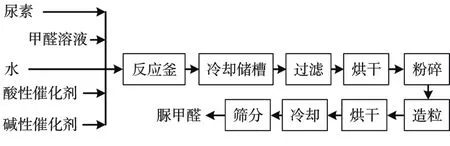

传统的脲甲醛缓释氮肥生产(见图1)采用间歇式反应釜,工艺复杂,能耗高,成本相对较高,无法大规模生产。我国生产脲甲醛肥料的一些厂家主要采用的生产工艺是在复合肥料造粒过程中喷入尿素、甲醛、稀硫酸的混合液,产品中冷水不溶性氮几乎为零,不具有缓释性能。还有一些生产厂家是将尿素和甲醛酸化缩合后的悬浮液直接用作复合肥料生产过程中的黏结剂,简化了工艺过程,节省了脲甲醛肥料的干燥能耗,但该工艺存在的问题是由于脲醛悬浮液中水含量较高,复合肥料生产过程中的添加量受限,产品中缓释氮的含量不易保证。

图1 传统脲甲醛缓释氮肥生产工艺流程

2 聚脲甲醛缓释肥料新工艺

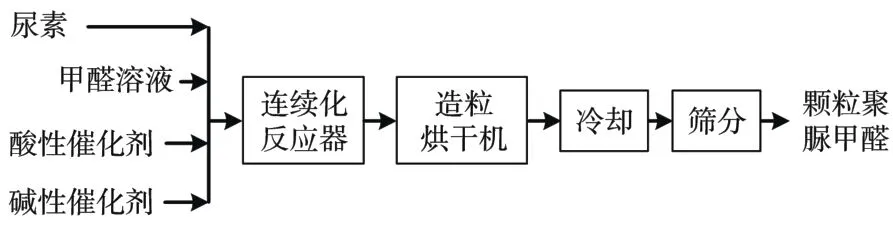

郑州高富肥料有限公司创新了脲甲醛(Urea Formaldehyde 或Methylene Urea,简称UF 或MU)缓释氮肥生产工艺,称为聚脲甲醛缓释氮肥生产新工艺(见图2)。该工艺采用连续化反应器,充分利用反应热,能耗低;在造粒的过程中尿素和甲醛发生聚合反应,工艺路线简单,可大规模、连续化工业生产,成本大大降低,可用于农业种植中。生产工艺条件和参数容易控制,能够生产出活性系数为45%~70%的产品,满足不同释放期的需求,产品质量稳定。

图2 聚脲甲醛缓释氮肥生产新工艺流程

聚脲甲醛缓释氮肥是在生产过程中尿素和甲醛发生了“有限度的聚合”,产品中含有一定量的冷水(25 ℃)不溶解的氮(CWIN)和热水(100 ℃)不溶解的氮(HWIN)。为满足农作物当季生长对氮肥的需求,其w(CWIN)应≥20%,w(HWIN)应≤15%。在复合肥料添加一定量“有限度聚合”的聚脲甲醛,氮肥将具有缓慢释放的作用,可称作“聚脲甲醛”缓控释复合肥料,其中脲甲醛缓释氮含量一般不能低于复合肥料中总氮含量的30%。根据多年的研究结果,对大多数作物来说,聚脲甲醛作为基肥,一次性施入,即可满足作物整个生长期的需求。

为了验证聚脲甲醛的缓释性能和适用性,公司曾委托国内多家科研院所开展农化试验研究。中国农业科学院在德州试验基地开展玉米和小麦连耕、连作肥效试验,结果表明施用聚脲甲醛缓释氮肥MU50处理较普通尿素处理最高增产5.5%;聚脲甲醛缓释氮肥与普通尿素配合施用(每667 m2MU50用量8.4 kg,施氮量13.9 kg),氮肥表观利用率最高为35.88%,比普通尿素处理提高11.13%。中国科学院南京土壤研究所在常熟试验基地开展小麦和水稻连耕、连作肥效试验,研究表明水稻季50%MU50处理的氮肥利用率比尿素处理显著提高了8.1%;小麦季50%MU70处理的氮肥利用率比尿素处理显著提高3%;与尿素处理相比,50% MU50处理和50%MU70 处理氨挥发量分别降低了38.1%和28.0%[7]。

黑龙江省农业科学院范立春等[8]在黑龙江水稻和玉米上开展肥效试验,施用全量MU50、MU70处理穗粒数和千粒质量高于常规处理,全量50%MU50+50%尿素处理,氮肥利用率为51.9%,比常规施肥处理提高8.2%。广东省农业科学院在广东台山和惠州试验基地开展双季稻上连耕、连作肥效试验及配方检验,聚脲甲醛减氮23%一次性基施处理,作物不减产,氮肥利用率提高[9]。河南省农业科学院在豫南砂姜黑土开展小麦和玉米连耕、连作肥效试验研究,结果表明冬小麦、夏玉米田施用聚脲甲醛的氨挥发量比尿素降低49.5%和76.1%,氮肥利用率分别相应提高11.0%和17.3%[10]。福建省农业科学院研究聚脲甲醛缓释肥在玉米上的施用效果,研究表明聚脲甲醛缓释肥比复合肥料的氨挥发损失减少42.63%。

以上国家级和省市级科研院所的多年试验表明,基于新技术所生产的聚脲甲醛缓释氮肥及其复合肥料具有广泛的适应性;与传统复合肥料相比,在减氮15%~30%的情况下,聚脲甲醛缓释氮肥及其复合肥料作基肥一次性施入,在整个生长季不需追肥,作物增产5%~10%;氨氮挥发远远低于传统复合肥料,适合在大田作物上大面积推广应用。

3 聚脲甲醛缓释肥经济、社会和环境效益分析

我国是世界上最大的氮肥消费国,化肥过量施用也是导致温室气体排放的原因之一。中国科学院南京土壤研究所朱兆良院士在研究我国农田中化肥氮的去向时,分析尿素氮的氨挥发量约为11%。2019 年河南省氮肥施用量(折纯量)为190 万t,以中国科学院南京土壤研究所研究结果(50%MU50氨挥发量降低了38.1%)计算,若用MU替代50%的尿素,则氨排放量减少7.94 万t,减少环境污染。2019年河南三大作物播种面积1 012.46万hm2,每667 m2MU缓控释肥比传统施肥少用尿素7.9 kg,若推广面积达到50%,则减施尿素60 万t,减少碳排放量(以生产碳排放限额CO20.511 t/t 计算)30.7万t,减碳潜能巨大。

2020 年,聚脲甲醛缓控释肥在巩义米娃娃农场千亩水稻示范田上应用。每667 m2施用普通复合肥(15-15-15,价格2 300 元/t)50 kg,成本115元;每667 m2追施2次尿素,每次20 kg(当年尿素价格2 000元/t),成本40元;每667 m2追肥一次人工成本10元,施肥成本共计175元,水稻产量510 kg。每667 m2施用MU 缓控释肥(25-14-6)50 kg 作基肥,不追肥,少施氮4.2 kg,成本169.5 元(售价3 390元/t),水稻产量620 kg。MU缓控释肥与普通复合肥相比,每667 m2增产110 kg,增收286元。

与传统复合肥料相比,聚脲甲醛缓控释肥不增加农民综合施肥成本,氮肥利用率高,配方科学合理,一次施肥不追肥,降低了劳动力成本,节肥增效,成本优势明显,具有显著的经济、社会和环境效益。

4 展望

在我国实现农业绿色环保发展,化肥“减量、增效”的方针指引下,在我国“2030 碳达峰,2060 碳中和”的国家战略目标下,必将对我国肥料行业,尤其是对以煤炭为主要原材料的氮肥行业带来巨大的压力。因此,提高肥料利用率,尤其是氮肥的利用率显得更加迫切。聚脲甲醛缓释氮肥及缓控释复合肥料,价格低廉、质量稳定、能够大规模连续化生产,经济、环保和社会效益显著,符合国家提倡的“减肥增效、低碳绿色”的发展方针,必将迎来广阔的发展前景!