直流电机电枢绕组弯折装置设计与应用

2021-12-21罗世对

罗世对

(广西恒达电机科技有限公司,广西 来宾 546100)

0 引言

大中型直流电机的电枢绕组由若干根扁铜线相接安装在铁芯槽内,这些扁铜线在安装完成后需要将两端的端部弯折后,按一定的要求联接。大中型直流电机电枢绕组的扁铜线通常比较粗,若采用手工折弯劳动强度大,且弯折的尺寸统一性难以保证,易造成电枢绕组整体布线不规范,影响转子的动平衡性能。

1 直流电机电枢绕组弯折存在的问题

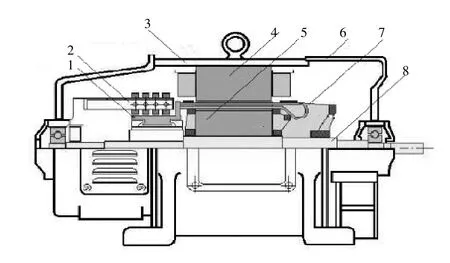

如图1 所示,直流电机主要由转轴8、电枢铁心5、电枢绕组7、换向器1 等组成,运行时转动的部分称为转子,其主要作用是产生电磁转矩和感应电动势,电枢绕组是电机的关键零部件之一,其质量控制是直流电机再制造的重难点[1]。

图1 直流电机的结构组成

电枢绕组由多个线圈按一定规律经换向片连接成整体,嵌放在电枢铁心槽内。线圈通常采用漆包线或玻璃丝包扁铜线[2],用于产生感应电动势和电磁转矩,从而实现能量转换,是电机的重要零部件[3]。在直流电机再制造过程中,其电枢绕组的加工制作主要有以下几道工序:扁铜线的校直与下料截断、两端氧焊、扁铜线叠合、弯U 形、端部隔绝缘、包扎、拉制成型和压端面圆弧。其中,扁铜线校直与下料截断、拉制成型两道工序最为关键,精度要求高,难控制。首先,电枢绕组必须具备正确的空间角度及尺寸,才能自如地放入电枢铁芯糟中;其次,在校直与下料截断、拉制成型过程中,电枢绕组必须保证扁铜线绝缘完好不被破坏,同时U 形弯曲处不翘曲变形[1]。

对于电枢绕组上比较粗的扁铜线,若采用手工折弯,则劳动强度大且弯折的尺寸统一性难以保证,结果是在扁铜线安装到转子上的线槽内时易造成整个电枢绕组整体布线不规范,影响转子的动平衡性能并容易在绕组元件引出线与换向片的连接处发生焊接质量不良,导致电枢绕组短路,严重时甚至会将电动机烧毁,是直流电动机常见故障之一[4]。

2 电枢绕组弯折的技术创新

为解决电枢绕组手工折弯技术难题,广西恒达电机科技有限公司技术团队根据多年电机再制造经验,设计出一种直流电机电枢绕组弯折装置。其结构简单,可快速有效弯折直流电机电枢绕组,且能保证弯折度可控性,提高工作效率,保证直流电机再制造的质量。

2.1 直流电机电枢绕组弯折装置结构设计

设想的直流电机电枢绕组弯折装置主要由安装在底座上的用于夹持电枢绕组两端的两个夹模构成,两个夹模的安装底板通过铰链联接,从而可以改变两个夹模的相互夹角,实现电枢绕组端部弯折并确保弯折角度的可控性,提高各电枢绕组弯折的一致性,并减少工人的劳动强度和提高工作效率。

直流电机电枢绕组弯折装置的具体结构如图2所示。第一夹模10 安装在底座1 上,其底板9 两侧设有滑轨8 及顶压块7,底板靠近转动部一段上设有与顶压块7 配合形成夹持缝6 的凸沿3,夹模10可通过顶压块7 上的调节螺杆11 调节夹持缝6 的宽度。顶压块7 与凸沿3 相向的一侧均设有胶垫5,且位于夹持缝6 一侧设有长度刻度标记4。第二夹模12 位于第一夹模10 的一侧,设计方案和第一夹模同理,不同的是第二底板通过转轴2 与底座1 铰接,使第二夹模可整体绕转轴2 转动,与第一夹模形成夹角,配合实现电枢绕组弯折。在第二夹模远离转动部的一端设有弯折臂15 以获得较长力臂,手握弯折臂15,可以实现一般人能轻松地扳动第二夹模绕转轴2转动,改变两个夹模的相互夹角,实现电枢绕组端部弯折。

图2 直流电机电枢绕组弯折装置结构示意图

2.2 直流电机电枢绕组弯折装置在生产实践中使用

本装置在设计改进过程中的实践实例如图3 所示。经过应用于车间弯折电枢绕组,验证了本弯折装置的可行性和对比人工弯折省力、准确、效率高等优点,同时也发现本装置在设计初期实际存在的问题:(1)两个夹模均可转动易产生相互的运动干涉,不易固定,致使弯折的角度准确性不易控制。(2)调节螺杆数量较多。两头均设调节螺杆易出现夹持缝两头宽度不一的问题,造成电枢绕组在夹持缝中受力不均,且调节时费时费力。(3)电枢绕组弯折区域由于没有紧贴弯折的介质,弯折弧度的统一性仍不够理想。(4)试验弯折过程中,电枢绕组上的绝缘层易受到夹模棱边的损坏刮花。(5)装置体积质量较大。

图3 直流电机电枢绕组弯折装置改进前应用实例图片

针对以上问题重新设计改良后,本装置夹模改由滑轨、顶压块、调节螺杆构成如图2 所示。第一夹模固定安装在底座上,第二夹模通过设置在夹持缝一端的转动部可相对第一夹模转动。转动轴设置在第二夹模同时靠近第一夹模和夹持缝的一个角上,可避免在第二夹模围绕转动部转动时,第二夹模上的部件与第一夹模产生运动干涉。转动部上设置可转动安装在底座上的转轴,形成弯折部,使电枢绕组可以紧贴弯折部弧形外壁弯折,提高弯折区域的弯折弧度质量。为在弯折过程中更好地保护电枢绕组,顶压块和凸沿相向的一侧上均设置软垫,避免在弯折过程中过硬的棱边损伤刮花电枢绕组上的绝缘层。通过弯折臂的设计使工人在弯折电枢绕组时,降低弯折所需力量。最后,在第一夹模和第二夹模位于夹持缝一侧的长度刻度标记和底座上的角度刻度标记有助于精准弯折电枢绕组。

在生产过程中,人工将待弯折的电枢绕组分别卡入第一夹模和第二夹模上的夹持缝内,旋转调节螺杆调节夹持缝开合程度,将所需弯折的区域处于第一夹模和第二夹模之间,通过弯折部顶着电枢绕组的弯折侧壁。在弯折电枢绕组端部时,扳动弯折力臂使第二夹模整体围绕转轴相对第一夹模转动,使电枢绕组能紧贴弯折部的弧形外壁弯折,提高弯折区域的弯折弧度质量。

由于不同规格的直流电机的电枢绕组弯折角度不同,为此,第一夹模和第二夹模的具体形状均不限定,可以设计为方形或者圆形,两者的结构基本类似,此设计便于后期的维修工作。二者能够实现开合夹持电枢绕组即可。底座可以固定或放置在外部的基面或者固定物上,提高使用的便利性。

3 创新效果

本装置创新解决了传统手工弯折电枢绕组尺寸不易控制、弯形质量不好而影响电机转子的平衡性及绕组焊接牢固性的难题。该设计理念通过多年的实践应用,取得良好效果,通过实践证明其装置的可行性,可提高工作效率和电枢绕组质量,达到节约成本效果。其具体表现在:

(1)结构简单,便于装置拆卸安装和固定放置。

(2)操作容易,大大提高工人工作效率,减轻手工劳动强度,节约材料成本。

(3)该弯折装置与电枢绕组接触部位设有软垫,可保护电枢绕组避免刮花。

(4)该弯折装置设置有长度刻度标记与角度刻度标记,可以有效保证电枢绕组弯折时弯折角度的可控性,提高一致性。

4 结束语

在直流电机生产再制造过程中,电枢绕组是转子电枢的关键零部件之一。传统电枢绕组弯折连接多采用人工弯折,存在许多弊端。本文所论述的直流电机电枢绕组弯折装置可有效保证电枢绕组弯折时弯折角度的可控性,提高电枢绕组弯折的一致性,同时减少工人劳动强度,提高电枢绕组的弯折效率。希望能为相关行业提供一定参考。