真空断路器投切电容器组的试验过程分析及降低重击穿的措施

2021-12-21李小格

李小格

(库柏(宁波)电气有限公司,浙江 宁波 315336)

0 引言

真空断路器由于使用寿命长,开断性能好,又能做到少(免)维护,且适用于频繁操作,所以是投切电容器组比较理想的开关。然而在电容器组投入的瞬间,因为受电容器电压与电流之间相位差(电流超前电压90°)的影响,可能产生幅值很大的合闸涌流和过电压,而在切除电容器组的时候又容易发生重击穿。重击穿可能导致在电容器组上产生数倍的过电压,对电力系统中的电容器其它相关元件的造成严重的危害[1,2]。

我公司针对电容器投切这种殊的工况,经过充分的市场调研后,在现有40.5 kV 高压交流真空断路器产品的基础上,通过设计改进、性能提升,开发出了解决40.5 kV 电容器投切的特种断路器产品,该产品在苏州电器科学研究院顺利通过了400 A 背靠背电容器组的投切试验,拿到了电容器组投切的全套C2 级型式试验报告。

本文结合产品对真空断路器切电容器组的试验过程及开合过程进行分析,同时提出了几点降低重击穿的措施。

1 试验样机及型式试验过程

1.1 试验样机及机械特性参数

本次投切电容器组试验的样机为40.5 kV 户内高压交流真空断路器,该款断路器开距较大,刚分速度较快,刚合速度适中,分闸反弹极小,特别适合投切电容器组。

按照GB1980-2014 的要求:对C2 级断路器的容性电流开合试验应在断路器完成预备试验的试验方式T60 后进行。在投切电容器组试验开始前对断路器进行了T60 试验,以使得断路器更符合容性电流开合试验的要求,提高试验的成功率[3,4]。

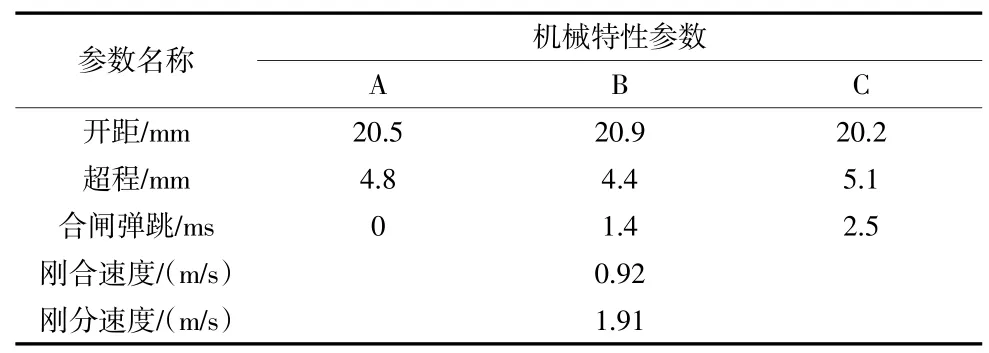

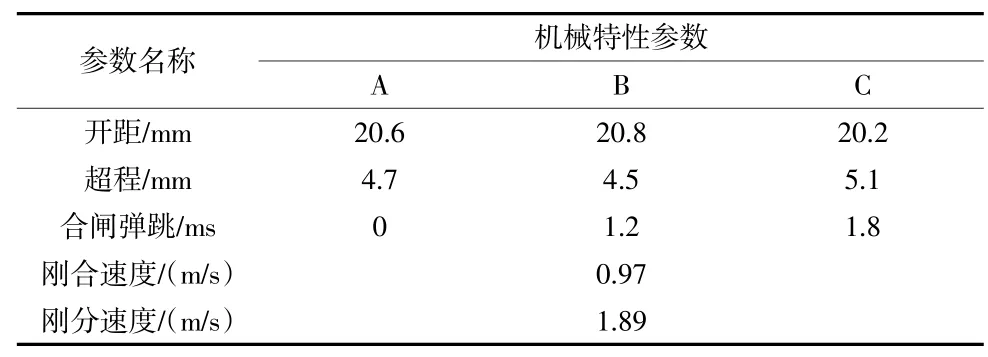

真空断路器合理的机械特性参数是衡量产品性能优良与否的标准之一,适中的机械特性参数能为容性电流开合试验提供有效的保障。表1、表2 为容性电流开合试验前后机械特性参数。

表1 三相电容器组开合试验前参数

表2 三相电容器组开合试验后参数

通过对比试验前后的机械特性参数可以发现,相比较满容量的开断与关合试验,由于投切电容器组试验额定开断电流较小(最大400 A),对灭弧室的烧蚀情况相对较好,所以试验过程对机械特性的影响较小。

1.2 部分机械特性对试验的影响

机械特性的优劣对试验的成败起关键作用,尤其是刚分和刚合速度,对试验的影响尤为重要。

1.2.1 合闸速度对试验的影响

投切电容器组的真空断路器对合闸速度的要求较高。合闸速度太大,不仅会影响真空灭弧室的寿命,而且会增加合闸功,造成断路器合闸弹跳增大,进而使动静触头持续受到电弧的侵蚀。合闸速度太小,会增加预断路器的击穿时间,加剧动静触头的烧损[5]。

1.2.2 分闸速度对试验的影响

由于试验系统是三相交流系统,所以分闸过程就存在首开相和后开相区别。对首开相来说由于恢复电压高,加上分离之初触头间隙小,金属蒸汽密度相对较大,此时就需要非常快的分闸速度将触头拉开,由于系统中性点不接地,后两相在首开相开断后5 ms 同时开断,虽然两个断口分布承担0.866 倍相电压的一半,但由于燃弧时间延长,触头烧损会比较严重,而且后开相灭弧区进入分闸到底的机械震动区,若此时分闸速度过大,则一定会造成过大的分闸反弹,导致后开相开断失败。所以在分闸过程中首先要解决的问题是提高刚分速度,其次使反弹幅值减小或使后开相远离分闸到底的机械震动区。另外,要使分闸过程最佳,缓冲器应具备对分闸过程的控制能力。在运动系统碰撞油缓冲的初始阶段,由于运动系统的速度大,液压阻力也大;而在分闸到底时由于运动部件的速度逐渐减小,阻力也跟着减小,但此时正需要一比较大的阻力来吸收过剩的能量,以达到减小反弹幅值的目的[5,6]。

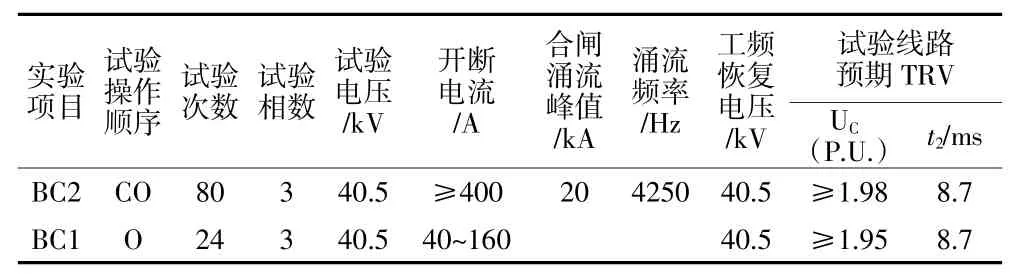

1.3 试验参数及合闸涌流

如表3 为投切电容器组试验的试验参数,通过试验参数可以看出试验的开断电流较小,但是合闸涌流频率及合闸涌流峰值极高。

表3 试验参数

真空断路器能可靠开合几十千安的短路电流,但对电流不到一千安的容性电流并非能可靠开合。电容器在投入过程中会产生合闸涌流,而在断开过程中会产生过电压。这是由于触头关合过程中,高频的涌流会导致触头起弧点熔化并且当熔化的触头压在一起时会形成熔焊。在随后的断路器分闸操作中,熔焊区域被强行拉开,产生金属须和金属微粒,使得触头表面的场致增强系数增大,在恢复电压的作用下,这些断裂区不仅耐压能力减弱,而且将变成电子的发射源。这就会破坏触头表面并降低触头间隙的的绝缘耐受能力[7]。

1.4 试验结论及灭弧室触头研究

通过容性电流开合试验检测,样品在所有的检测项目及操作次数内未出现NSDD 及重击穿,符合GB1984-2014 容性电流开合试验C2 级标准要求,顺利获得容性电流开合试验全套型式试验报告。

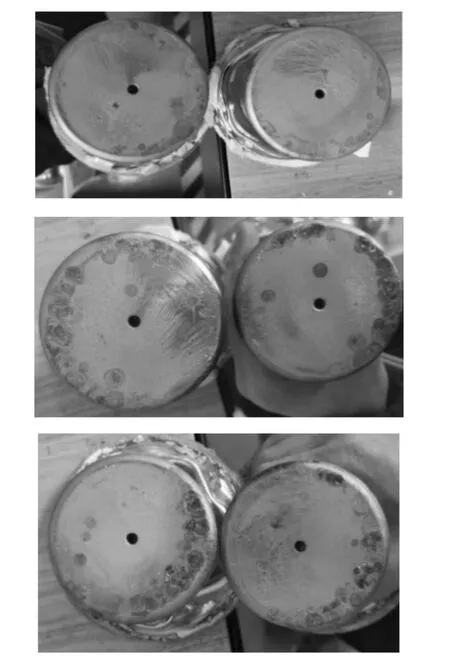

型式试验后,为了研究及观测容性电流开合对灭弧室动静触头的烧蚀情况,对三相灭弧室进行了解剖,图1 为解剖后的动静触头照片。从图中可以清楚的观察到熔焊点以不规则的形式存在,触头的中心相较触头的边缘熔焊点较少,同时烧蚀的不是太严重。三相触头表面烧蚀的情况也差异很大,这是由于开断过程中各相的燃弧时间不同造成的。经过对BC1 及BC2 试验首开相次数的统计发现,共计104次开合操作中A 相作为首开相出现了91 次,占总操作次数的87.5%,C 相作为首开相出现了13 次,占总操作次数的12.5%,B 相出现0 次。这也直观的印证了图2 中A 相烧蚀轻微,C 两相烧蚀较严重,B 相烧蚀最严重的现象。所以在调整断路器机械特性时注意三相同期的调整,避免由于三相不同期太大造成后开相灭弧室燃弧时间加长,触头表面过度烧蚀,降低灭弧室的开断能力[5]。

图1 试验后三相触头表面烧损(依次A,B,C)

2 三相电容器组的开合过程分析

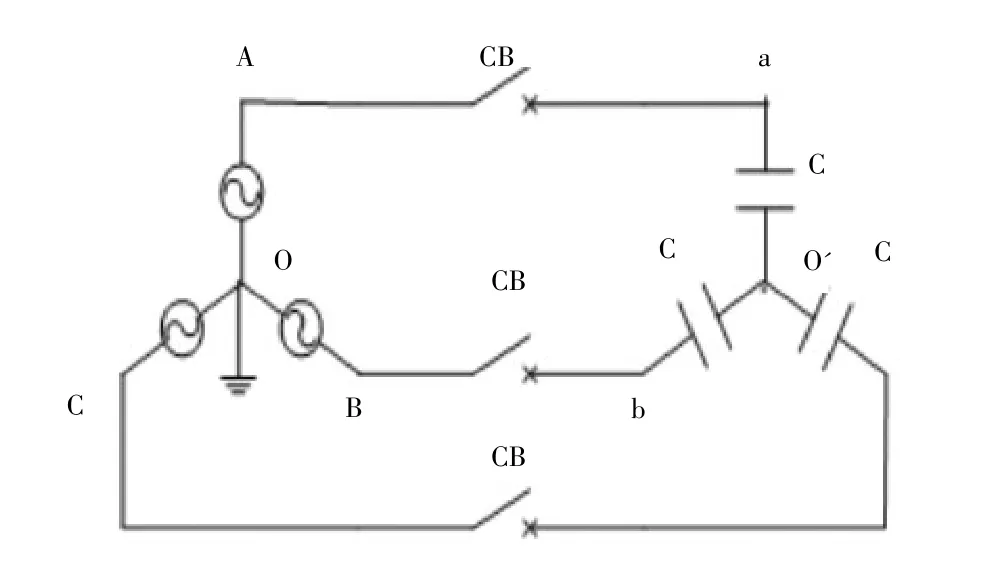

40.5kV 真空断路器投切电容器组试验为三相试验,三相电容器组开断时的恢复电压和中性点是否接地有关,也与电容器组的连接方式有关。标准规定了三相电容器组进行试验时,电源回路的中心点应该接地,至于电容器组的接线方式就按照实际试验的中性点不接地的星形接法进行接线。其试验电路图如图2 所示。

图2 三相电容器组的开合验电路图

三相电容器组的开合过程分析的计算推导经过多年的研究,已经形成相对可靠的结论公式,由已知文献可得断路器三相全部断开后,各相触头恢复电压的最大值及最大值出现的时刻分别是:

A 相:在ωt=180°时,恢复电压最大值uaAm=2.5Um;

B 相:在ωt=300°时,恢复电压最大值ubBm=1.87Um;

C 相:在ωt=240°时,恢复电压最大值u cCm=-1.87Um;

以上分析仅针对断路器各相均正常开断的情况。通过对三相开断后的恢复电压分析,发现三相电容器开断时的恢复电压高,发生重击穿的可能性更高,而切电容器组则越困难。所以减少影响重击穿发生的各种因素,对提高切电容组的成功率有重要意义[8,9]。

3 真空断路器投切电容器组时降低重击穿的措施及方法

首先,真空灭弧室作为真空断路器核心元件,对真空断路器投切电容器组的成败有决定性的作用。对用于投切电容器组的真空断路器,应选用触头结构合理、材料优良,真空度高,且耐压能力强,开距较大的真空灭弧室,将其装配在断路器整机进行老练,以提高灭弧室内部的清洁度,降低投切电容器组时出现重击穿的概率[6]。

其次,要选择最佳的合闸速度。因为合闸涌流的作用,投入电容器组时可能会造成触头严重烧损。所以应尽可能选择最佳的合闸速度,减小合闸过程中的总燃弧时间,对降低触头熔焊,减小触头间重击穿有重要的意义。

最后,要优化分闸过程。在断路器分闸过程中,尽量提高刚分速度,同时又不能使分闸速度太高,避免分闸后期速度过大造成分闸反弹幅值相应过大,同时选用阻尼适中的油缓冲,能有效发地减小分闸反弹的幅值。

机械振动及机械冲击对重燃有很大的影响。机械振动波在电极表面上反射时会产生较大的纵向切力,会使大量的微粒及杂质从灭弧室的屏蔽罩上掉下,造成引发冲击传的原因之一,特别触头表面有一些凹凸部位在电弧刚熄灭后尚处于液态,振动形成熔液喷发及表面不规则形状,都有可能使重燃加剧。所以在试验及实际运行中,应尽量减小机械振动及机械冲击[5]。

4 结论

本文结合40.5 kV 真空断路器投切电容器组型式试验的过程,研究了机械特性及合闸涌流对真空断路器器投切电容器组时重击穿的影响。通过对比试验前后的机械特性参数以及三相电容器组的开合过程分析发现,试验过程本身对机械特性的影响不大,但机械特性对试验的影响较大,所以投切电容器组的真空断路器应选用清洁度好,耐压能力强的真空灭弧室,同时选择最佳的合闸速度,较高的分闸速度,较小的三相不同期,以及适中的缓冲器,尽量减小合分闸过程中的机械振动及机械冲击,降低速度过大或过小对断路器投切电容器组的影响。这对投切电容器组的真空断路器设计研发有重要意义。