面向颠簸路面工况下转向器振动噪声优化的新型阻尼式压块设计

2023-11-15漆胜刘金轩周良艺刘雨萱周鑫

漆胜 刘金轩 周良艺 刘雨萱 周鑫

(博世华域转向系统(武汉)有限公司,武汉 430207)

1 前言

电动助力转向(Electric Power Steering,EPS)系统齿轮齿条式转向器的传动件在长期使用过程中会出现磨损,导致NVH 性能下降[1],影响整车驾乘舒适性。纯电动汽车采用电机替代传统汽车的发动机,车内更为安静的空间对整车NVH 性能的要求更加严格,因此,提高EPS系统的NVH性能极为重要。

针对乘用车EPS 系统的NVH 性能提升,学者开展了大量研究。Wrobel 等[2]建立了转向系统有限元分析模型,详细描述了影响EPS 系统NVH 性能的关键元件和关键点。Kim 等[3]的研究表明,采用钢和纤维增强聚合物复合材料的齿轮能够减少汽车传动系统中噪声和振动的传递,但仅开展了有限元分析,未进行试验验证。Aggarwal 等[4]分析了3 种不同材料的齿轮,发现采用阻尼系数较小的材料的齿轮NVH 性能较好,并建立了阻尼性能与转向器齿轮噪声的关系,但未进行疲劳试验验证。

汽车EPS 系统的压块作为弹性支撑与齿条接触,可以在齿轮齿条啮合传力过程中消除啮合间隙[5],但是压块间隙增大后会产生异响。对于由转向器压块引起的噪声问题,目前常见的解决方式主要为调整其膜片弹簧的规格参数或者收严压块间隙的标准等。在压块结构设计中,阻尼能够降低结构噪声,减少结构失稳并降低构件疲劳[6]。压块与调整螺母的接触为硬接触,在压块和调整螺母间增加阻尼,可以降低颠簸路面工况下EPS系统的噪声[7]。

目前,成熟的压块结构设计方案包括螺旋弹簧加压块的结构、膜片弹簧加压块的结构和螺旋弹簧加膜片弹簧加压块的结构。本文提出一种新型带O型圈结构的压块,并保留现有的螺旋弹簧和膜片弹簧,O 型圈的材料为丁腈橡胶(Nitrile Butadiene Rubber,NBR)[8],位于压块和调整螺母之间,从而形成阻尼,实现噪声优化。最后,设计耐久试验和优化效果对比试验,验证提出的设计方案对颠簸路面工况下EPS系统噪声的优化效果。

2 阻尼式压块设计

2.1 结构设计优化

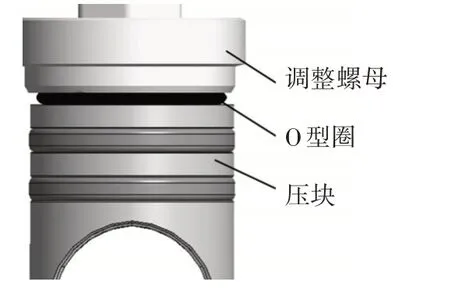

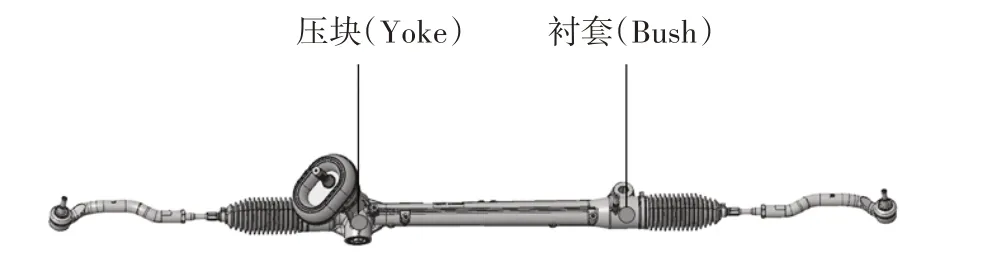

O 型圈具有阻尼作用,可使压块在运动过程中受到阻力影响,本文在压块与调整螺母间增加O 型圈,如图1所示,从而使运动副中的能量逐渐衰减[9]。

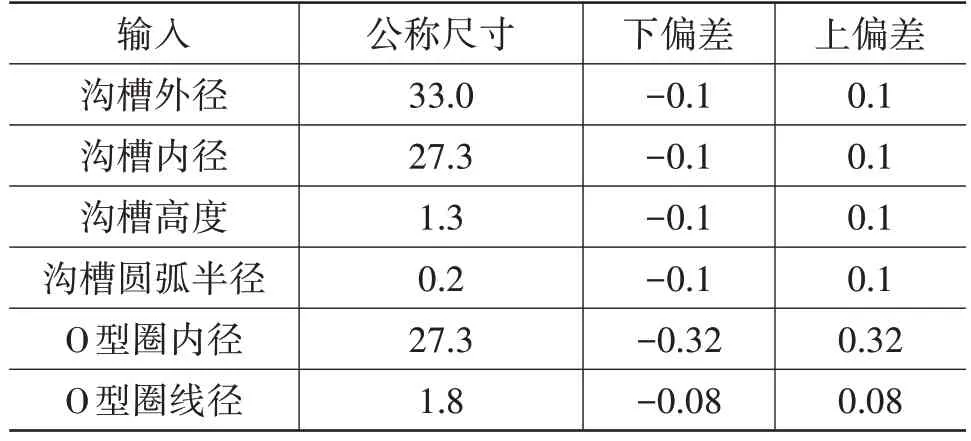

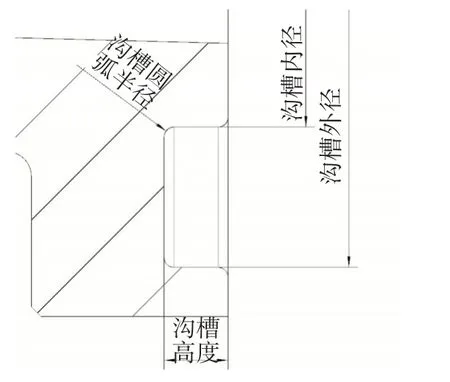

本文采用的O 型圈为符合GB/T 3452.1 的G 系列标准O 型圈,内径为27.3 mm,线径为1.8 mm。丁腈橡胶O 型圈具有耐磨耐压、使用温度范围广等性能优势,且制造简单、安装方便、应用场景广[10],因此,本文在阻尼式压块结构设计中选择该类O型圈。同时,根据GB/T 3452.1 设计O 型圈槽,如图2 所示。O 型圈及其安装槽尺寸表1 所示,对应的温度为23 ℃,线性热膨胀系数为175×10-6K-1。

表1 O型圈及其安装槽尺寸 mm

图2 O型圈安装槽

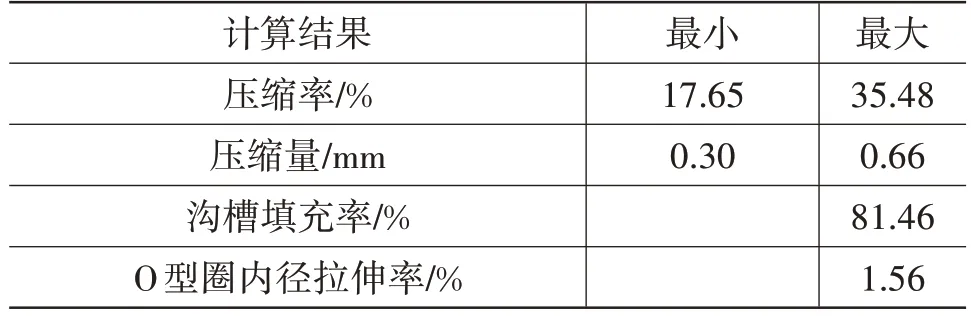

根据O 型圈及安装槽尺寸计算压缩率和填充率,结果如表2 所示。国家标准对填充率的要求为80%~85%,对压缩率的要求为13%~36%,由表2 可知,填充率和压缩率均满足标准要求。

表2 O型圈的压缩率及填充率

2.2 阻尼式压块降噪原理

对于具有黏性阻尼且无外部负载的单自由度系统,通过对数衰减δ计算阻尼系数ξ:

其中,δ的计算公式为:

式中,N为循环次数;X1为首次循环的幅值;XN为第N次循环的幅值。

阻尼式压块在转向器中起到阻尼器的作用[11],本文设计的阻尼式压块结构如图3所示。

图3 阻尼式压块结构模型

设计调谐质量阻尼器时,一般只考虑单自由度,故本文所设计的阻尼式压块主要考虑阻尼器的压缩模态,其模态形状如图4 所示。当O 型圈被压缩时,其固有频率、刚度、阻尼损耗系数均会发生改变[12]。

图4 阻尼器工作模态

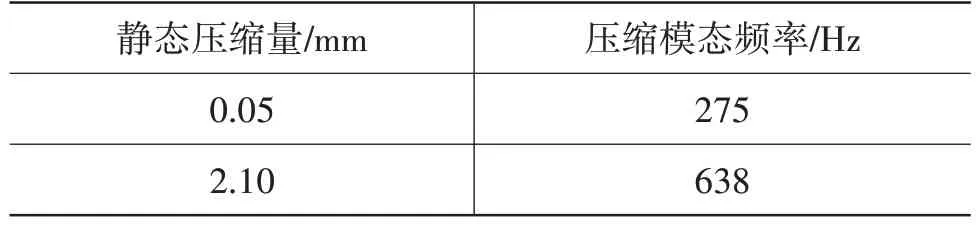

不同静态压缩量条件下O型圈的固有频率如表3 所示,从表3 中可以看出,随着静态压缩量增大,O型圈固有频率明显提高,有利于避免与整车产生共振,进一步优化NVH性能。

表3 阻尼固有频率

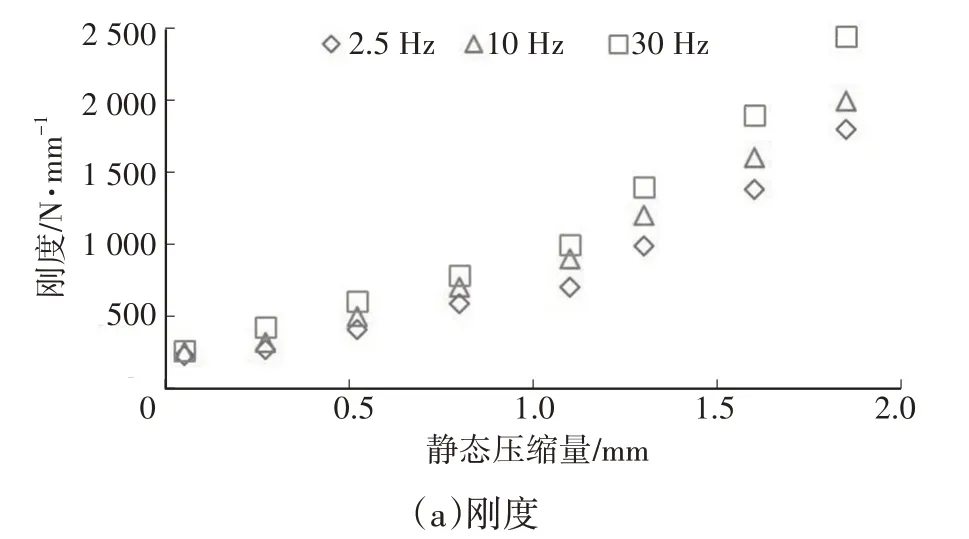

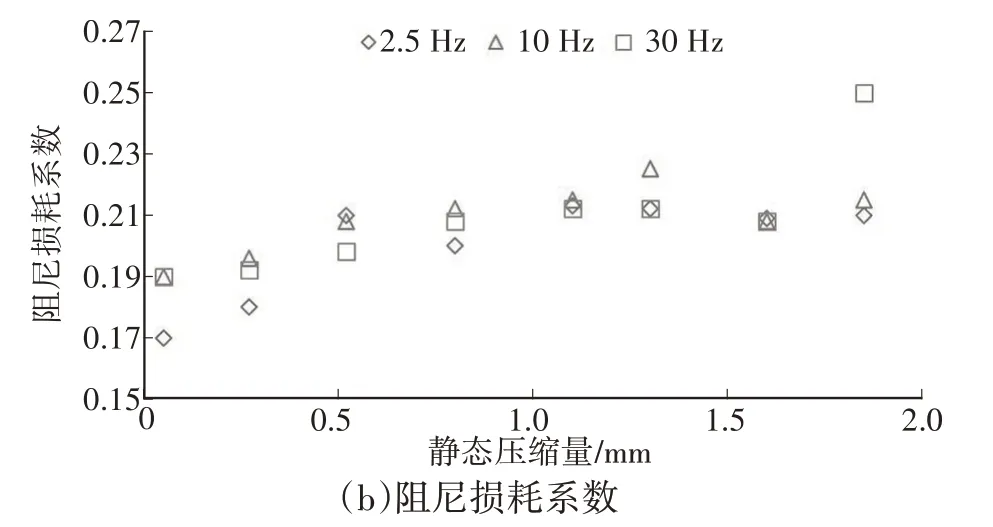

静态压缩量与刚度、阻尼损耗系数的关系如图5所示[13],可以看出,O型圈最大压缩量为0.5 mm时,不同频率下刚度差异不大,且拥有相似的阻尼损耗系数,可认为该压缩量下的O 型圈能够达到优化NVH 性能的效果。同时,该压缩量可满足转向器对压块的预紧力要求。

图5 O型圈与静态压缩量相关的阻尼和刚度

3 EPS系统台架耐久试验

EPS系统台架耐久试验的目的是获得压块间隙与耐久试验循环数之间的关系,并研究压块间隙的变化对颠簸路面条件下NVH性能的影响规律。

3.1 耐久试验设计

针对传统压块结构的转向器开展耐久试验,先测量转向器的压块间隙和颠簸路条件下的噪声水平,然后对样件进行疲劳试验,50%和100%循环后复测压块间隙和颠簸路噪声[14]。

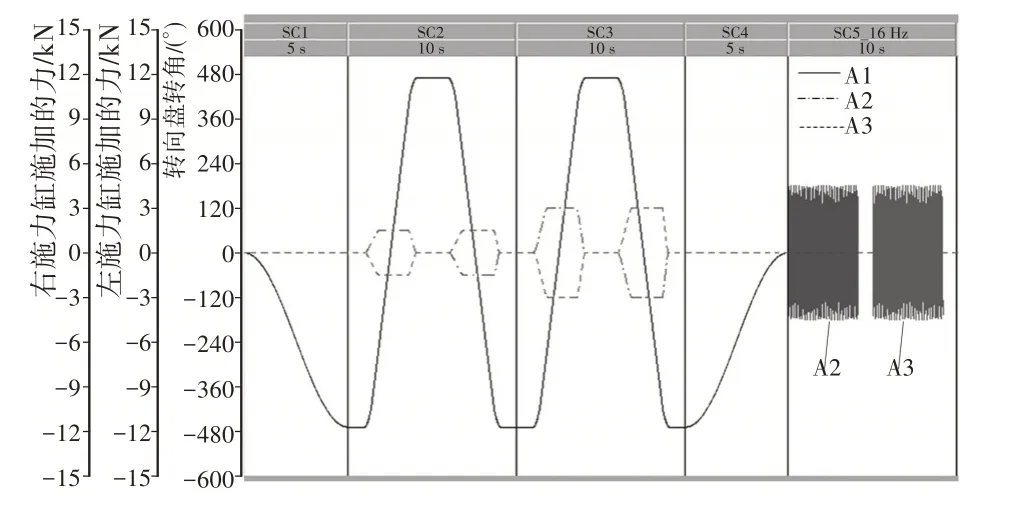

模拟实际车辆弯道行驶、水泥地面上制动停车、波纹路段和清洗路面上的行驶路谱,耐久试验设计如表4所示,其中SC1、SC4子循环为跑和程序,SC2、SC3 子循环分别为弯道和驻车试验,SC5 子循环为转向盘抖动试验,共循环500次,每个循环包含上述5个子循环。

表4 耐久试验

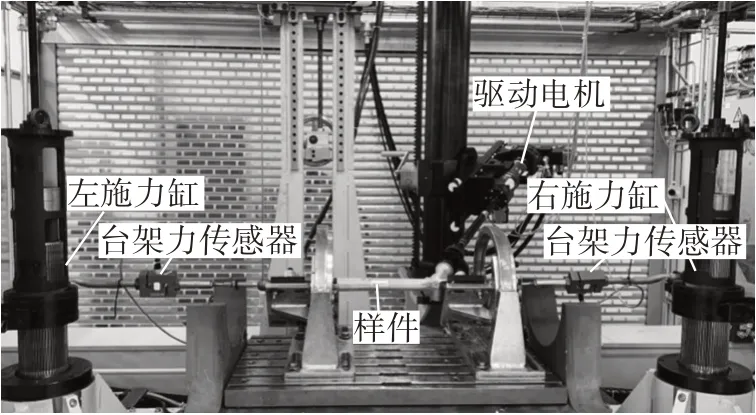

试验台架如图6 所示,按照整车实际最大前轴载荷位置安装,载荷施加在拉杆两端,输入轴连接电机,通过电机驱动输入轴转动。

图6 疲劳耐久试验台架

实际台架疲劳耐久程序曲线如图7 所示。EPS系统安装完成后,按照企业标准设计程序对电机和左、右施力缸进行驱动,带动转向器进行耐久试验。

图7 疲劳耐久试验程序

3.2 压块间隙与耐久状态

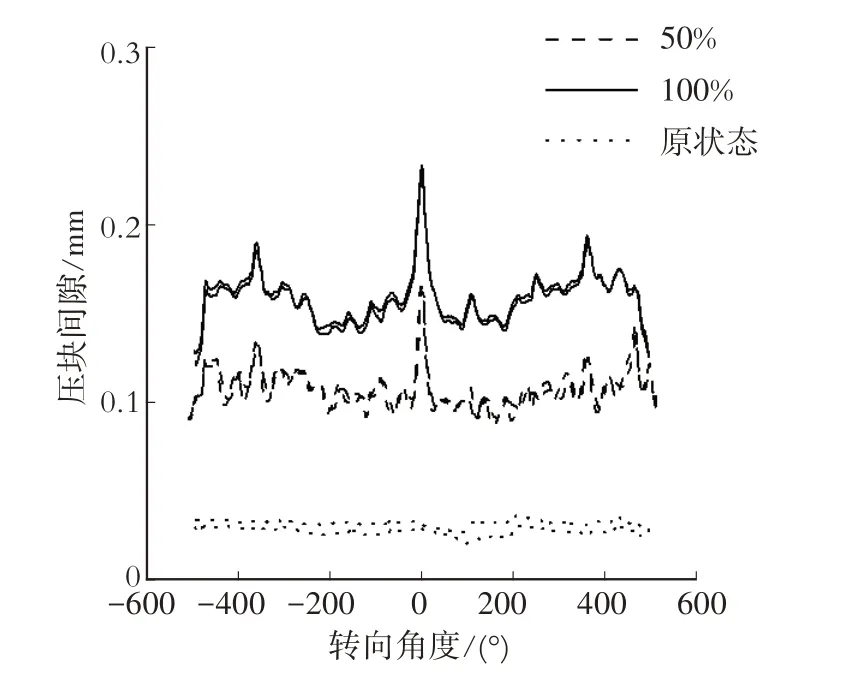

不同耐久程度下的压块间隙测量结果如图8所示,随着耐久循环数的增加,EPS系统压块的间隙明显增大,3 种耐久状态下测量得到的压块间隙变化量如表5所示。

表5 压块间隙变化情况

图8 不同耐久程度下的转向器压块间隙测量结果

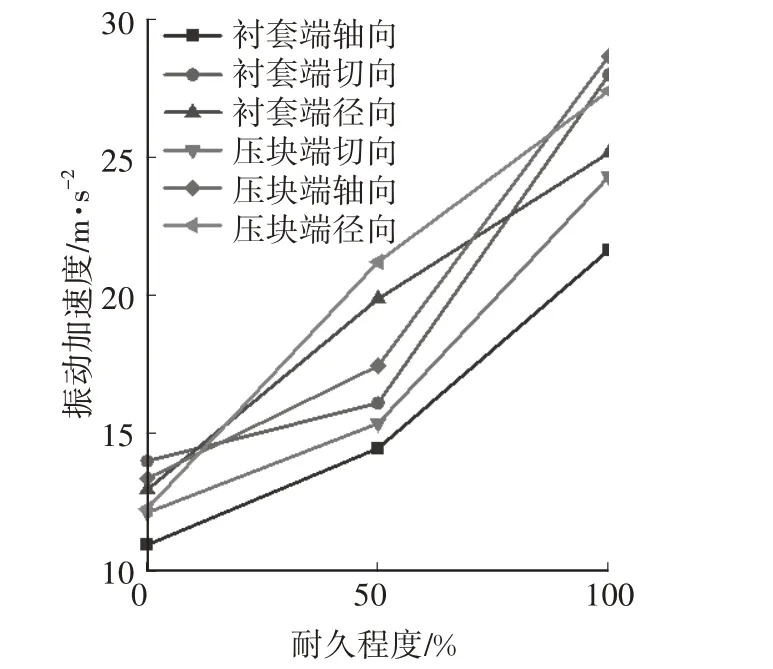

分析试验结果可知,压块间隙随着疲劳循环次数的增大而增大。对不同耐久程度下的EPS系统进行NVH 测试,分别将三向加速度传感器贴在压块处和壳体末端衬套处,并以局部柱坐标系区分方向。分别在0%、50%和100%耐久状态下测量样件在颠簸路面下的NVH 性能,结果如图9所示,从图9中可以看出,随着耐久程度的提高,EPS系统振动加速度增大,NVH性能下降。

图9 EPS系统不同耐久状态下振动加速度变化情况

4 颠簸路振动噪声抑制效果验证

为量化分析带O型圈结构的压块对颠簸路振动噪声的抑制效果,设计相关试验进行分析。

4.1 试验设置

传感器布置如图10 所示,2 个传感器均为三向振动加速度传感器,采集切向(Tan)、轴向(Axial)、径向(Radial)3 个方向的振动加速度信号,传感器参数如表6所示。测试带宽为24 kHz,谱线数为8 198,对测试数据施加22 Hz高通及5 000 Hz低通滤波。

表6 传感器参数 mV/(m·s-2)

图10 传感器布置

4.2 试验测试工况

分别测试装有传统压块和新型压块的EPS系统在不同压块间隙下的振动加速度,测试工况如表7所示。

表7 颠簸路噪声测试内容

4.3 台架测试方法

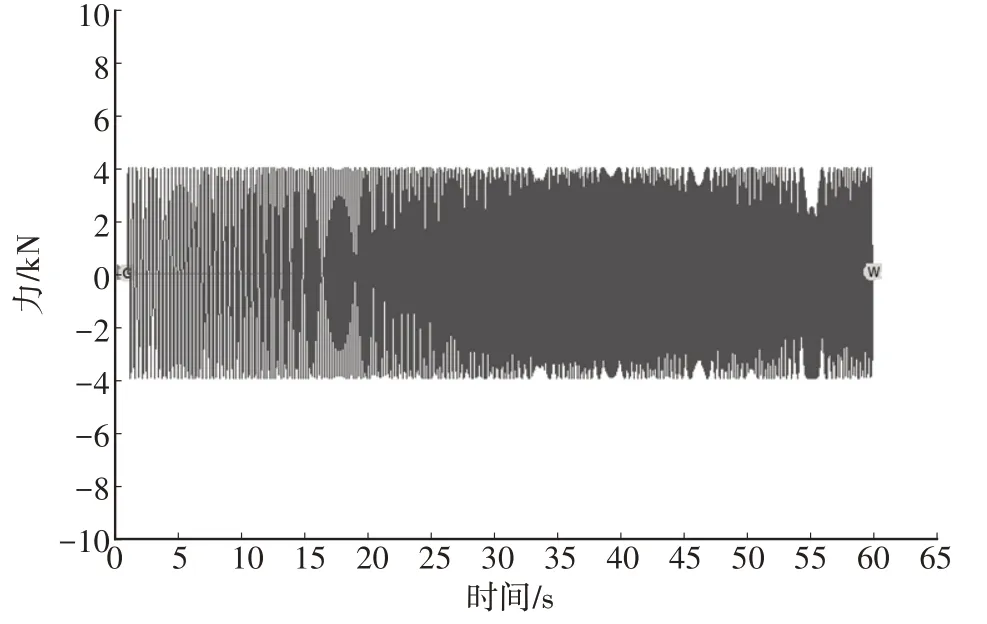

将EPS系统以刚性固定方式安装在试验台架上,两侧拉杆连接数控液压装置提供载荷,输入轴连接惯量盘给予一定的整车惯量模拟(惯量约0.04 kg/m2);振动加速度传感器贴放位置为输入端压块及非驱动端衬套处。输入载荷为5~20 Hz的正弦曲线,如图11所示,其两侧拉杆合力为4 kN,程序运行时间为60 s。

图11 5~20 Hz正弦曲线

4.4 试验结果分析

对每组测试振动加速度求均方根值并绘制曲线,得到不同压块间隙下的压块及衬套的振动加速度结果如图12所示。

不同压块间隙下的试验分析结果如下:

a.压块间隙为0.05 mm 时,在极小压块间隙下,装有传统压块和新型压块的转向器在颠簸路条件下的振动区别不大。

b.压块间隙为0.10 mm 时,装有新型压块的转向器振动加速度明显较装有传统压块的转向器小,且在衬套端表现更为明显。

c.压块间隙为0.20 mm 时,装有传统压块的转向器压块端振动加速度显著增大,而装有新型压块的转向器振动加速度增大不明显,总体上,所有测试位置下,后者振动加速度均较前者振动加速度小。

d.压块间隙为0.30 mm 时,装有新型压块的转向器衬套端振动加速度远低于装有传统压块的转向器衬套端振动加速度;压块处的振动加速度两者较为接近,但总体上装有新型压块的转向器的振动加速度更小。

e.压块间隙为0.40 mm 或0.50 mm 时,由于装有2 种压块的转向器的失效间隙不同,将装有新型压块的转向器在压块间隙为0.40 mm 时的振动加速度与装有传统压块的转向器在压块间隙为0.50 mm 时的振动加速度进行对比:二者振动加速度均出现大幅提升;在衬套端,装有不同压块的转向器振动加速度总体接近,其中装有新型压块的转向器轴向振动加速度偏大;压块端轴向振动加速度同样偏大。

f.与装有传统压块的转向器相比,装有新型压块的转向器在衬套端的振动加速度最大降低9.0 m/s2,在压块端的振动加速度最大降低6.2 m/s2。

结合试验数据,在间隙失效前,装有新型压块的转向器能够起到良好的振动抑制效果,特别是在经过疲劳试验后压块间隙在0.10 mm 以上时,噪声振动改善效果更为显著。

5 结束语

本文在EPS 系统转向器压块中增加O 型圈,设计了新型阻尼式压块结构,通过耐久试验验证了压块间隙随着耐久循环数的增大而增大,这与EPS 系统在实际道路上的行驶状态相符,并基于耐久试验前、后的压块间隙和振动加速度表现,评估了新型压块对转向器在颠簸路噪声的优化效果,通过量化分析装有新型压块和传统压块的EPS系统在不同压块间隙下的噪声表现,验证了新型压块对转向器在颠簸路条件下噪声的优化效果。

致谢

感谢博世华域转向系统(武汉)有限公司的汪家林、许亮、李楷、孙倩对本文研究的支持。