基于自适应滑动窗口的漏磁数据灰度化增强方法

2021-12-21王增国黄方佑刘金海张宝金

王增国,王 雷,黄方佑,刘金海,张宝金

(1.中国海洋石油有限公司,北京 100010;2.东北大学信息科学与工程学院,沈阳 110004;3.鞍钢集团矿业有限公司眼前山分公司,鞍山 114044)

引 言

目前,中国油气管线长度铺设已超过1×105km,初步形成横跨东西、纵贯南北的油气管网格局[1],但部分管线服役时间已20余年,面临着管壁腐蚀、老化等风险,一旦发生泄漏事故,所造成的经济及生态影响难以衡量[2‑3]。管道的定期检查及安全状态评估是防止管道泄漏事故的有效手段[4]。

漏磁内检测[5]作为一种有效的管道无损探伤方法,近年已广泛应用到管道故障诊断领域。该方法是由管道输送介质推动内检测器行进[6],由传感器记录数据,相关数据分析人员通过分析数据实现对管道缺陷的精确定位[7]。数据可视化技术[8]可借助人的视觉处理能力挖掘数据隐含信息。在漏测检测领域,常见的可视化方法有曲线视图、灰度视图及伪彩色视图[9]。技术人员可以通过观察漏磁检测数据的波动特征完成对管道缺陷的分析,具有极为重要的作用[10]。

国内外学者对此做了大量的研究工作。Carvalho等[11]利用人工神经网络分析了漏磁数据从而实现对管道焊缝的检测。Kandroodi等[12]采用基于图像处理和形态分析的轴向磁通检测算法实现对管道缺陷的检测。Kandroodi等[13]通过设计高斯径向基函数神经网络(Radial basis function neural network,RBF‑NN)实现了缺陷数据的特征增强。Aldosari等[14]采用自组织映射(Self‑organizing map,SOM)作为特征可视化工具并离散化输入来选择最合适特征对漏磁数据进行分析。Bianchi等[15]通过提取合成孔径雷达图像的形状和纹理特征并设计深度学习网络对其进行分类和定位。

哈尔滨工业大学张东来团队[16]将漏磁数据按尺度统一映射到0~255之间,形成不同的灰度等级,以映射得到的灰度图像呈现漏磁数据特征。天津大学的曹丽娜团队[17]对映射后的灰度图像进行数据插值、平滑、锐化等处理,形成了色彩区别度更优、分辨率更高、特征更为明显的漏磁数据灰度图,提升了漏磁数据灰度可视化的效果。王富祥团队[18]采用内检测方式对多类管道缺陷进行检测,并定性分析了缺陷信号的特征。郑彪华等[19]通过对圆柱形缺陷进行静态仿真,分析了缺陷参数与漏磁信号的关系。张韬等[20]通过基于脉冲的漏磁检测技术获取到更加丰富和精确的缺陷漏磁信号并采用多尺度小波和支持向量机实现了缺陷轮廓的重构。王蕾等[21]设计了一种三单元旋转型光纤捷联惯导系统的数据采集单元提升了传感器的数据采集精度和抗干扰能力,以及漏磁检测信号的有效性。单少卿等[22]针对传统管道内检测器清晰度不高的缺点提出一种高清晰度三轴管道漏磁数据采集系统,使用大量霍尔传感器作为数据采集单元分别在进行探测元件外围圆周各点处的3个方向上放置传感器以达到高清晰度的采集要求。巩文东等[23]提出采用搭载三维霍尔传感器直线阵列的小车对人工制造的矩形凹坑缺陷样本进行磁化并成功检测漏磁信号。

虽然国内外学者已对管道漏磁检测做了大量研究工作,但漏磁数据的可视化效果仍然较差,传统曲线视图在海量漏磁数据环境下,难以做到实时显示,传统灰度视图对小缺陷区域,无法做到精确显示。因此,研究基于漏磁信号可视化新方法具有非常重要的工程意义。

本文针对传统曲线视图和灰度视图可视化技术缺点以及前人研究中的不足之处,提出了一种基于滑动窗口的小缺陷特征增强的漏磁数据自适应灰度可视化方法,能合理地显示大量检测数据,有效提升数据可视化效果。首先基于多通道漏磁数据,设计一种中值距离非等量数据分类方法,并基于分类标签设置采样比对原始数据抽样显示;然后设计一种基于自适应滑动窗口的漏磁数据分段灰度映射可视化增强方法,并进行灰度补偿,将曲线视图转换为灰度视图;最后基于分类标签对漏磁数据灰度图像进行分类特征增强,得到分辨率高、缺陷特征清晰的灰度视图。

1 漏磁数据灰度可视化原理

1.1 漏磁数据灰度可视化基本理论

传统的灰度图像,仅包含单个通道的信息,将黑‑灰‑白色彩等间隔划分为多种渐变色。以8位像素图像为例,共有0~255的256个灰度级,代表着灰度亮度从深到浅。一幅灰度图像本质是由多个灰度值组成的矩阵阵列,各位置处不同的灰度值构成了具有区分度的图像。在管道的各类缺陷处,采集到的漏磁信号相比平滑管段会产生突变,焊缝、法兰、阀门等管道组件区域,也会产生信号突变。通过某种数学关系式映射,可将漏磁检测信号幅值映射成灰度值,反映在灰度图上即映射成不同深浅、亮度的色彩区域。在漏磁数据分析过程中,根据灰度图像的颜色色彩、边界特征等信息实现管道缺陷、组件的定性或定量分析。

1.2 漏磁数据灰度可视化数学模型

人眼看到的图像一般是由物体反射光形成,可看作物体所在场景的入射光量以及物体反射光量的组合。分别将这两种分量表示为x(i,j)与y(i,j),从而得到物体某位置(i,j)处的图像灰度g(i,j)为

式中:入射分量x(i,j)由光源决定,取值范围为(0,∞);反射分量y(i,j)由物体材质及表面光滑特性决定,取值范围为[0,1]。

漏磁数据灰度可视化是将原有的漏磁检测数据以某种映射方式转变为灰度值,其中漏磁数据灰度化后形成的图像并非光源照射产生的自然图像,但依旧满足式(1)所示的基本性质,设映射关系为f(i,j),则漏磁数据矩阵中某一采样点(i,j)经映射后得到的灰度值为

因此,漏磁数据矩阵经映射后得到的灰度图像数学模型为

由灰度化原理及数学模型可知,为提高灰度视图的可视化效果,削弱灰度视图的背景噪声,增强小缺陷特征,关键是寻找合理的映射关系f(i,j)将原始漏磁数据转换为灰度值,提升灰度化效果。

2 漏磁数据灰度可视化增强方法

2.1 漏磁数据灰度可视化方法流程

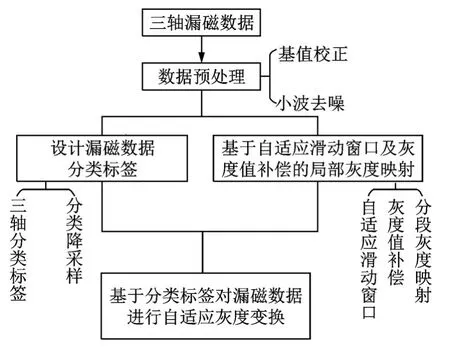

本文提出的基于滑动窗口的小缺陷特征增强的漏磁数据自适应灰度可视化方法流程如图1所示。

图1 可视化算法流程图Fig.1 Visualization algorithm flow chart

Step 1对采集的原始漏磁数据通过基值校正和非线性小波阈值去噪方式进行预处理;

Step 2设计相关参数判断曲线视图中管道缺陷的严重程度,并设置分类标签;

Step 3分别设计自适应滑动窗口、灰度值补偿、分段映射关系式对漏磁数据进行分段灰度映射,提高较小缺陷特征区域清晰度,初步提升灰度化效果;

Step 4结合Step 2和Step 3设计的算法,并在此基础上,根据类别标签设计分类灰度变换表达式,削弱背景纹理,增强缺陷间差异,进一步提升灰度化效果。

2.2 漏磁数据预处理

(1)传感器基值校准

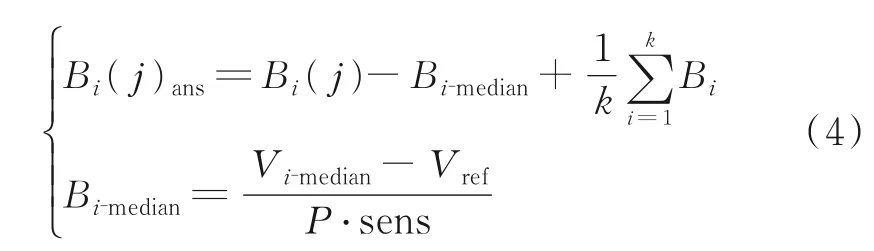

针对不同传感器在零磁场环境下输出不同的问题,本文根据漏磁信号特点提出一种平均中值算法对其进行基值校正,见式(4)。

式中:Bi(j)ans表示i号传感器在j处校准后的磁场强度;Bi(j)表示i号传感器在j处未校准的磁场强度;k表示传感器通道数;Bi‑median表示i号传感器通道磁场强度中值;Vi‑median表示i号传感器该管段内的中值输出电压;Vref表示霍尔传感器的基准电压值;P表示电压放大倍数;sens表示灵敏度系数。

(2)漏磁信号去噪处理

针对磁信号传感器采集的数据包含各种噪声,产生可视化失真的问题,本文用非线性小波阈值去噪方法对漏磁数据进行滤波处理,从含有噪声的数据中尽最大程度还原出有效信号,并保持异常点幅值和相位信息不变。

2.3 设计漏磁数据分类标签

缺陷处漏磁信号的特点是信号以缺陷为中心基本呈轴对称,缺陷中间高,两侧幅值低,且信号谷值小于平稳段信号幅值。依据漏磁(Magnetic flux leakage,MFL)信号特征,在建立漏磁数据分类标签时,应满足单通道内,缺陷位置处信号峰值及谷值均为高类别标签,以避免数据降采样时特征失真、细节损失。因此,本文提出基于中值距离的非等量三轴数据分类降采样方法,步骤如下:

(1)设原始多通道轴向漏磁检测数据为

取单通道数据xˉi=(xi,1,xi,2,…,xi,m)T,确定分类类别K,单通道数据中,K值常取6~12。

(2)为避免内检测器前进方向偏移或滑动造成漏磁信号幅值整体漂移,故从xˉi以500采样点为单位(不足则全取),求取该管段内漏磁信号中值Vs‑mid。

(3)判断当前管段内信号最大值Vs‑max与最小值Vs‑min差值与幅值峰谷差阈值Vthr大小关系,如小于阈值,说明该管段基本平稳,设置类别为最小值1,并判断下一管段,否则,进入下一步骤;其中,Vthr取决于信号峰谷差,轴向和径向一般取0.2~0.3 V,周向一般取1.2~2 V。

(4)判断采样点幅值与该管段信号幅值中值Vs‑mid大小关系,若大于则按式(6)进行基于中值距离的数据类别划分,否则,按式(7)划分类别(若该位置信号幅值等于中值Vs‑mid,则认为类别标签为1)。

(5)取各通道类别最大值作为当前里程采样点的分类类别。为避免单轴传感器无法多角度检测缺陷而产生一些遗漏现象,将该管段径向、周向漏磁检测数据分别按上述步骤处理,得到径向数据分类标签Cr、周向数据分类标签Cc。以轴向分类标签Ca为主标签取三轴分类标签最大值进行分类标签校正,得到该管段各采样点的漏磁数据最终分类标签C。

(6)设定降采样比例(S1,S2,…,Sk),抽样漏磁数据,实现曲线视图快速可视化。

2.4 基于自适应滑动窗口及灰度值补偿的局部灰度映射

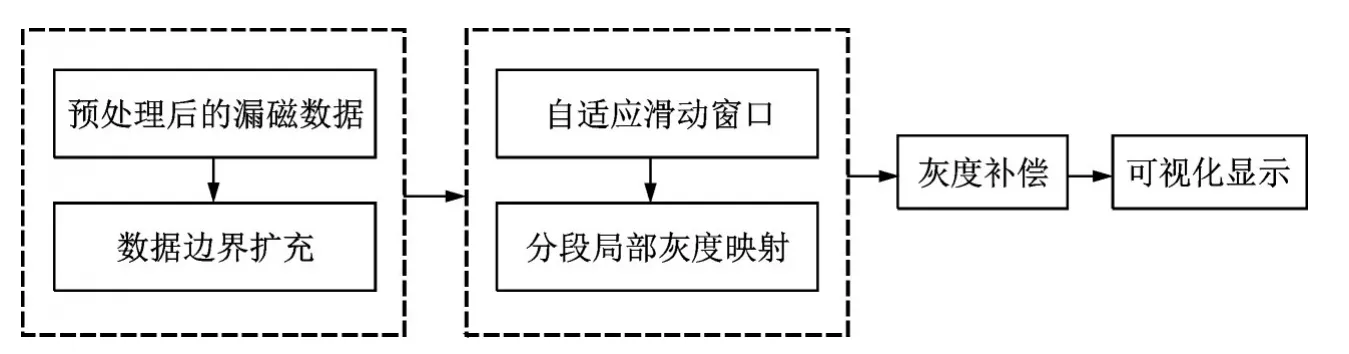

针对在对较长距离管段漏磁数处理时无法按缺陷区域灰度化的问题,本文设计了一种自适应滑动窗口和灰度补偿算法,从而实现漏磁数据的局部灰度映射,有效突出局部灰度差异,使缺陷、焊缝等特征清晰。图2为基于自适应滑动窗口的灰度映射算法流程图,其实现步骤如下:

图2 基于自适应滑动窗口的灰度映射算法流程图Fig.2 Flow chart of gray mapping algorithm based on self-adaptive sliding window

(1)设定初始滑动窗口大小,长为Lw、宽为Ww,取窗口内信号幅值最大值Vw‑max、最小值Vw‑min作为灰度映射的最大、最小尺度。为避免边界溢出造成数据无法处理的问题,对预处理后的漏磁数据进行边界扩充,左右两侧分别扩展Lw/2里程点,上下两侧分别扩展Ww/2通道。

(2)判断窗口内幅值极值差是否大于幅值阈值Vδ,若小于则自适应调整窗口大小,长扩充Δl、宽扩充Δw直至局部极值差大于阈值Vδ或无法继续增大窗口,图3为窗口自适应调整示意图。

图3 窗口自适应调整示意图Fig.3 Diagram of window self-adaptive adjustment

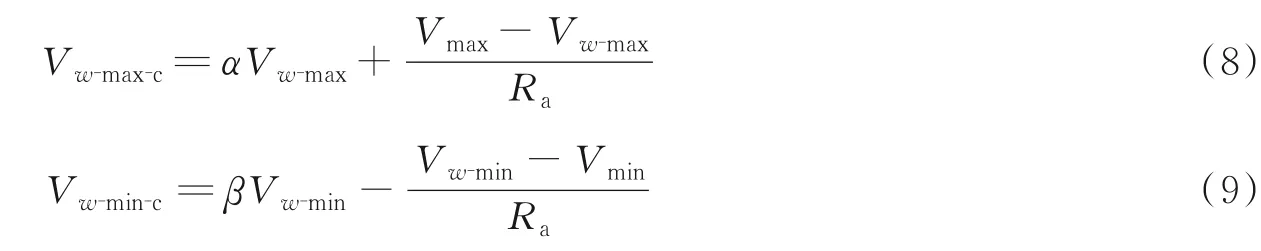

(3)为一定程度上使得色彩存在一定区分度,同时削弱背景噪声的影响,根据式(8)和式(9)对当前窗口内幅值最大值Vw‑max、最小值Vw‑min进行幅值校正,得到校正后的最大值Vw‑max‑c、最小值Vw‑min‑c,实现灰度值补偿。

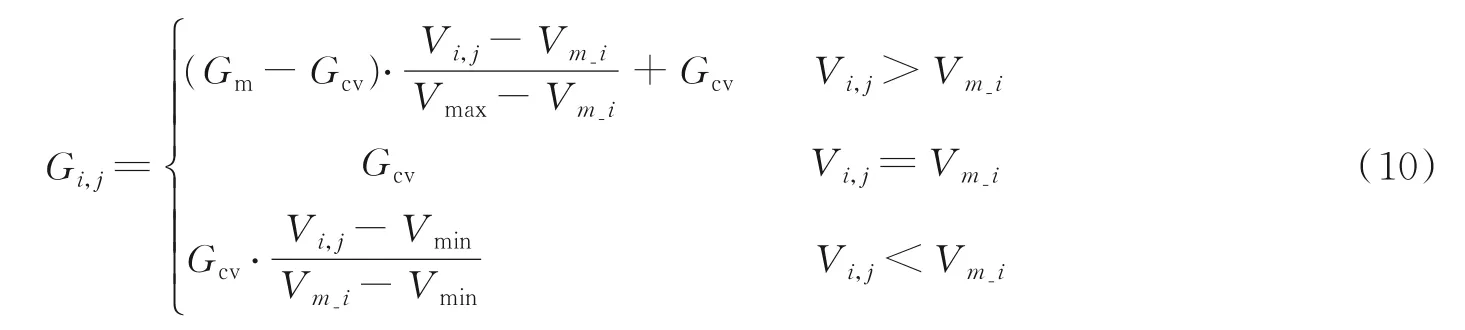

(4)对任一数据点,根据其幅值与通道幅值中值的大小关系,设计式(10)进行局部分段灰度映射。

式中:Gi,j为转换后灰度值;Gm为最大灰度值,8位像素下取值为255;Gcv为中值点的邻接灰度值,常取值为50~100;Vi,j为位置(i,j)信号幅值,Vm_i为通道i幅值中值,Vmax为信号幅值最大值,Vmin为信号幅值最小值。

2.5 基于分类标签对漏磁数据进行自适应灰度变换

2.4节提出的漏磁数据灰度化算法,能够有效地实现小缺陷特征增强效果,但同样带来了部分噪声信号的增强。原始漏磁检测数据经小波降噪后,已滤除部分高频噪声,但受采样点幅值渐变性以及环境、硬件设备等影响,灰度图像中仍存在背景纹理等噪声,且其与缺陷特征区域仍存在一定重叠性,本文结合2.3节得到的三轴数据分类标签,设计了一种对漏磁数据进行分类非线性灰度变换的方法。

对不同漏磁数据采样点,采用2.3节所提出分类算法后,生成类别标签C1~C8。其中信号平稳区域数据点分类标签为C1、C2,缺陷信号区域内分类标签为C3~C7。

以灰度中值Gcv为中心,压缩中间区域灰度带,使其沿灰度值Gcv分布更密集,其他位置灰度值根据与中值大小关系,进行分段灰度变换,以突出灰度图特征区域。

对C1、C2类别的数据点,设计式(11)采用线性变换的方式以Gcv为中心灰度压缩灰度带。

式中:Rs为尺度因子,一般取2~8。

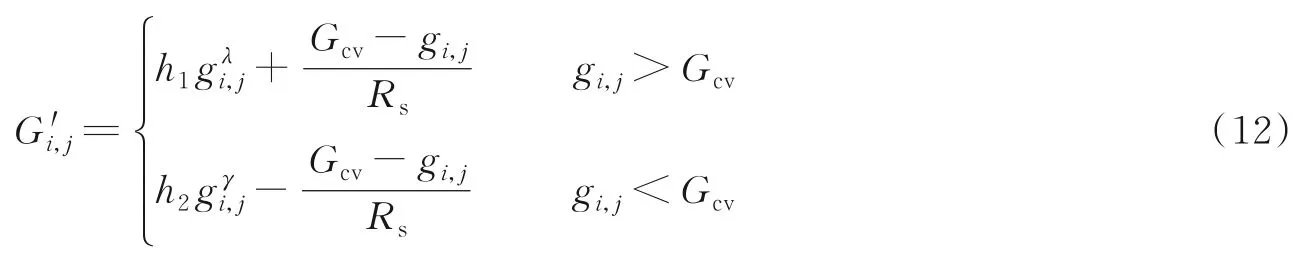

对C3~C7数据点设计式(12)作变换,大于中值部分逐渐递增,变化率随灰度值递增而递增,小于中值部分逐渐递减,变化率随灰度值递减而递增。

式中:h1、h2为放大系数,通常为0.7~1.4;λ、γ为幂指数,通常为0.8~1.2,一般取1.0附近,不宜过大或过小,否则容易导致图像失真。

3 实验与分析

3.1 实验条件

本文中的数据来源于中海油天津试验场的管道内检测实验,实验现场如图4所示。实验主要依靠内检测原理机获取数据,内检测原理机的永磁体材料为钕铁,如图5所示。管道内检测器在管道内沿着介质推动方向行进,嵌入在内检测器上的霍尔传感器记录原始漏磁信号,传感器瓣数为15瓣,数据采集精度为12位,将15瓣传感器获取的漏磁信号从上到下依次显示在曲线视图中依该视图进行后续的缺陷分析工作。

图4 管道缺陷数据采集及测量验证Fig.4 Data collection of pipeline defect and its measurement verification

图5 管道内检测器结构Fig.5 Structure of detector in pipeline

3.2 实验数据采集

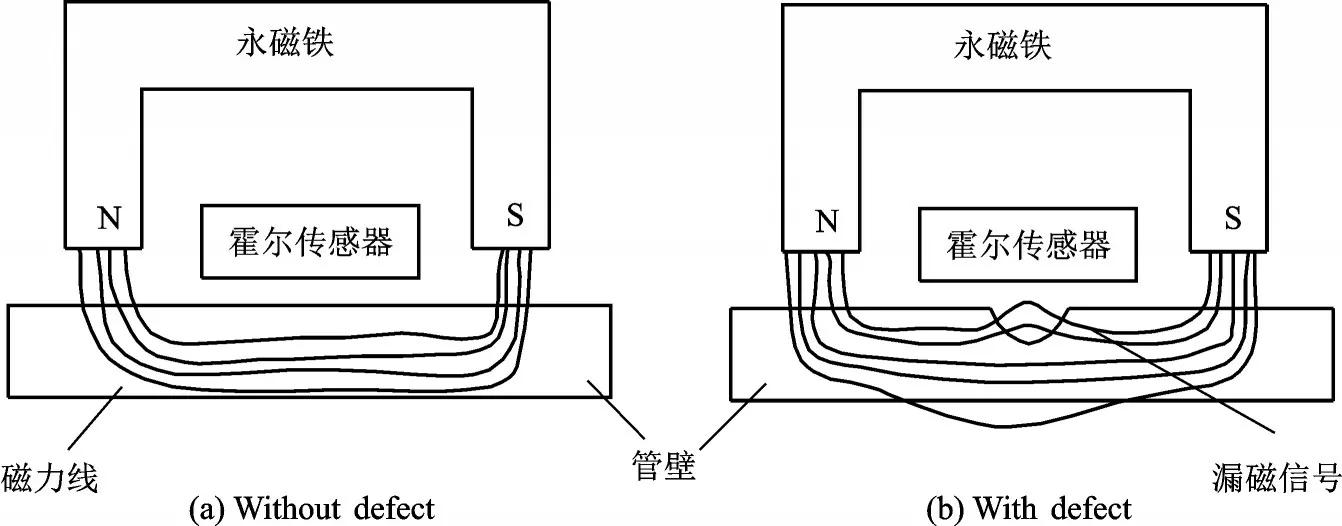

漏磁检测作为一种电磁无损检测技术,具有操作便捷、检测高效、对工作环境要求低等优点,在管道故障诊断领域被广泛应用。在管道漏磁检测中,通过外加磁场对被测管道进行磁化使其磁化水平达到饱和状态,如图6所示。

图6 漏磁内检测原理图Fig.6 MFL detection schematic diagram

如果管道结构完整材质均匀、不存在缺陷,则外加磁场的磁感线会完全被束缚在管道中,不会有磁感线从管道中泄露出来,管道外侧无磁场存在;如果管道某处存在缺陷,由于缺陷位置磁阻较大,磁感线会改变原有方向,选择磁阻较小的更优路径,即外加磁场的磁感线遇到缺陷时离开管道表面,泄漏到管道外部流经外部介质并绕过缺陷后重新进入管道内部,形成漏磁信号。不同的管道腐蚀程度对信号特征影响不同。管道腐蚀状况越严重,意味着缺陷的漏磁信号越明显,反映在曲线视图上表现为较大的峰谷差和峰谷间距等。

本文以12英寸三轴内检测器为例,选取某管段轴向漏磁检测数据,共144通道。数据中包括如下3种类型的管道缺陷:管道平稳段;焊缝、法兰等组件及缺陷密集段;实测管道特征不规律段。验证本文所提出的可视化算法对漏磁数据曲线视图和灰度视图的提升效果。

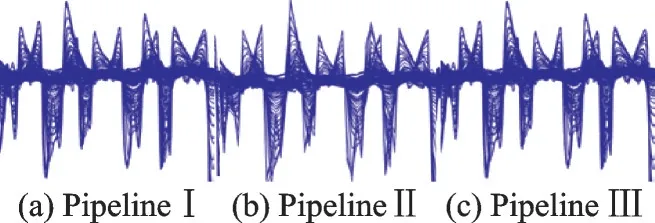

3.3 曲线视图可视化效果测试

3.3.1 管段Ⅰ:管道平稳段

选取实验场14 m某腐蚀较轻管段的轴向漏磁检测数据,选定分类类别K为8,轴向幅值阈值V(a)thr=0.3 V,径向幅值阈值V(r)thr=0.3 V,周向幅值阈值V(c)thr=1.5 V,在保证算法处理后数据特征不失真的情况下,列出3种采样比对应的处理结果分别如表1和图7所示。

图7 局部平稳管段轴向漏磁数据抽样效果对比图Fig.7 Comparison of sampling effect of axial MFL signals for partially stable pipe section

表1 不同抽样比下的漏磁数据抽样率Table 1 Sampling rate of MFL signals under differ⁃ent sampling ratios

实验结果表明,在平稳管段,采用传统的全局统一抽样比和本文提出的自适应抽样算法均可以实现信号特征的复现。值得注意的是,管道平稳段在表1中3种抽样比下,均可以实现焊缝、法兰等特征区域信号基本无损,处理前后波形几乎无明显变化,从而达到漏磁信号特征无损的数据可视化。

3.3.2 管段Ⅱ:焊缝、法兰等组件及缺陷密集段

选取实验场某腐蚀较轻管段的轴向漏磁检测数据,选定分类类别K为8,轴向幅值阈值V(a)thr=0.3 V,径向幅值阈值V(r)thr=0.3 V,周向幅值阈值V(c)thr=1.5 V,数据抽样比例为S=(5,5,3,3,2,2,1,1)。经2.4节算法处理,选取该管段中约3.7 m管段,处理前后曲线可视化效果如图8所示。

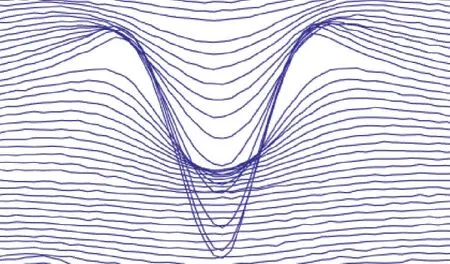

图9为图8某缺陷信号细节图,是典型的管壁缺陷漏磁信号;其特点是,信号以缺陷为中心基本呈轴对称,缺陷中间幅值高,两侧幅值低,且信号谷值小于平稳段信号幅值。

图9 单一缺陷漏磁信号图Fig.9 MFL signals of single defect

从图8(a)中可以看出,缺陷分布基本均匀,缺陷形状规则且分布较密集。该管段共1 000采样点,采用传统基于中值的全局抽样比进行处理后还有620个采样点,如图8(b)所示,但缺陷处重要特征损失严重,缺陷形状发生畸变不利于后续特征提取等工作的进行;经本文所提出的算法处理并可视化后,如图8(c)所示,当前范围内有效采样点共611个,数据抽样率达到44.5%。

图8 局部特征密集管段轴向漏磁数据抽样效果对比图Fig.8 Comparison of sampling effect of axial MFL signals of pipe section with dense local characteristics

与平稳管段相比,相同抽样比例下,有效数据剩余量不同,在漏磁数据量上实现了根据管段特征的自适应抽样。在当前数据抽样比例下,基本满足缺陷信号、组件信号无损可视化,处理前后信号波形基本一致,部分细小缺陷信号也基本可以保留。

3.3.3 管段Ⅲ:实测管道特征不规律段

选取100 m部分腐蚀严重海底油气管段轴向漏磁检测数据,选定分类类别K为8,轴向幅值阈值V(a)thr=0.3 V,径向幅值阈值V(r)thr=0.3 V,周向幅值阈值V(c)thr=1.5 V,数据抽样比例为S=(5,5,3,3,2,2,1,1)。

经2.4节算法处理,选取其中某段约0.71 m管段,处理前后曲线可视化效果如图10所示。

从图10(a)中可知,该管段部分区域腐蚀较为严重,缺陷分布密集且信号特征无规律。由于该管段腐蚀严重、信号幅值波动范围较大,其数据抽样率大大降低,图中所示管段处理前共354采样点。采用传统的全局统一抽样比处理后,如图10(b)所示,剩余320个采样点,缺陷轮廓基本保留,但对于关键的细节信息如缺陷处峰值、谷值等不能很好保留;经本文算法处理并可视化后如图10(c)所示,当前范围内共留存313采样点,数据总抽样率仅约11.6%。该管段信号特征较为复杂,较难分辨缺陷细节信息,在如图10所示范围内观察可知,处理前后信号波动状态及峰谷值基本无异。

图10 局部复杂管段轴向漏磁数据抽样效果对比图Fig.10 Comparison of sampling effect of axial MFL data of local complex pipe section

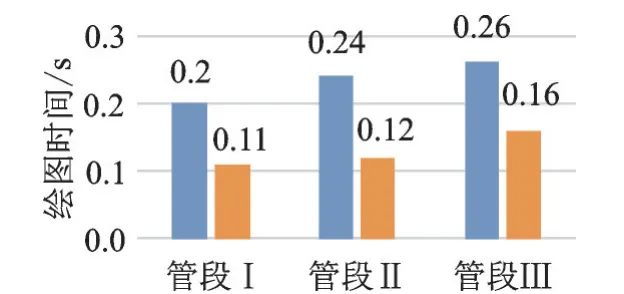

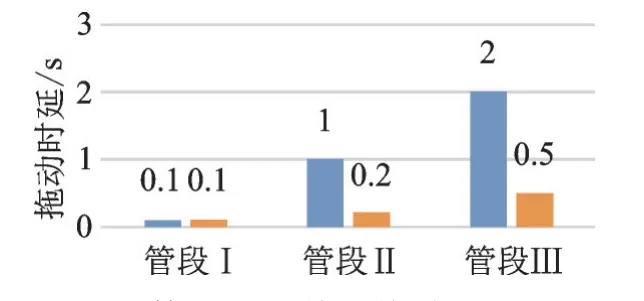

上述3种管段处理前后抽样率对比如表2所示,算法处理前后绘图实践和可视化延迟时间分别如图11和图12所示。实验结果表明,接近50%数据量的自适应抽样去除,使得该100 m管段在数据分析阶段呈现与图像拖动时延大大降低,在GUI界面拖动数据曲线时延由原约2 s下降至200 ms以下,大大提高数据分析效率。因此,根据本文提出的基于非等量分类标签的曲线视图自适应抽样可视化算法,实现了同一根管道不同区域数据的自适应抽样,最大程度减少了冗余数据,减轻内存负担。

表2 不同管段处理后曲线可视化指标分析Table 2 Analysis of curve visualization indexes of different pipe sections after treatment

图11 算法处理前后绘图时间对比Fig.11 Comparison of drawing time before and after algorithm processing

图12 算法处理前后拖动延迟对比Fig.12 Comparison of drag delay before and after algorithm processing

3.4 灰度视图可视化效果测试

3.4.1 典型缺陷灰度可视化效果测试

选取典型管道缺陷漏磁内检测数据,采用2.3和2.4节提出的小缺陷特征增强的漏磁数据灰度可视化算法,对漏磁数据进行灰度化处理,并量化灰度视图处理结果。

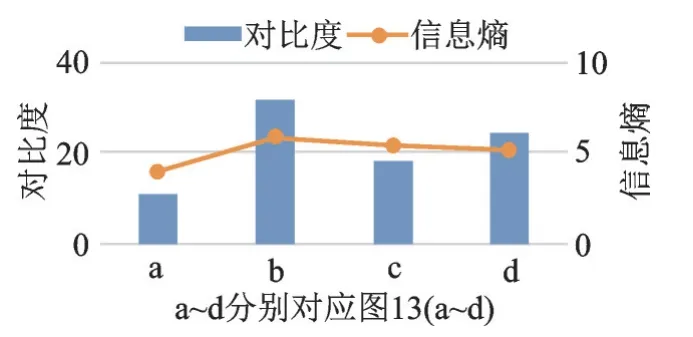

选取实验场约0.33 m管段144通道轴向漏磁检测数据进行灰度化处理,轴向漏磁数据灰度化结果如图13所示。经分段灰度映射处理后得到的灰度图像图13(a),缺陷基本均可辨识,且符合不同缺陷灰度图亮度预期,但部分特征区域亮度较低。该管段共4个缺陷,图中右上角处缺陷亮度最为清晰,下方两缺陷则较模糊,分辨率不高。图13(b)和13(c)分别是自适应滑动窗口和灰度值补偿后的图像,明显可看出4个缺陷亮度较图13(a)初步漏磁数据灰度图像大大提升,具体表现为缺陷中心区域亮度提升,两侧区域呈暗黑色灰度值进一步降低,更易于分辨,但灰度图中不同类型缺陷区域亮度相似。图13(d)是分类灰度变换后的漏磁数据灰度图像,缺陷区域背景噪声有一定削弱,缺陷区域更为清晰,亮度有所提升,特征区域进一步增强。

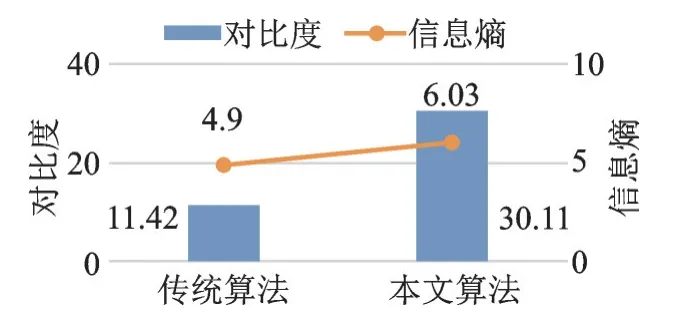

轴向数据灰度图像对比度、信息熵指标变化如图14所示。由图可以看出,仅经自适应滑动窗口映射得到的灰度图像,对比度、信息熵与分段灰度变换相比大大提升。仅经灰度值补偿处理后,两项指标与滑动窗口方式相比均有所下降,优点是保留了不同缺陷间的亮度差异。仅由分类灰度变换得到的灰度图像与灰度补偿相比,对比度提升明显,信息熵略微下降,变化不大,图像噪声减弱。通过以上分析,本文综合分段灰度映射、自适应滑动窗口、灰度值补偿、分类灰度变换算法,提出小缺陷特征增强的漏磁数据灰度化算法,通过实验验证本文所提出算法对各管段漏磁数据灰度可视化的提升效果。

图14 轴向灰度图像指标变化趋势图Fig.14 Change trend of axial gray image index

选取两种典型缺陷管道漏磁内检测数据,采用小缺陷特征增强的漏磁数据灰度可视化算法,对漏磁数据灰度可视化,具体呈现效果及分析如下。

3.4.2 含焊缝且缺陷密集管段灰度可视化效果测试

取某管段1.9 m漏磁检测数据,该管段缺陷分布均匀密集、且存在焊缝。算法的主要参数设置为Lw=40、Ww=60、Δl=5、Δw=2、Vδ=0.4、Ra=8、Rs=Rb=4,轴向漏磁数据灰度化结果如图15所示。从图15可以看出,右侧区域为焊缝,在灰度图中呈现为亮度较高的一条白线。经本文所提出的算法处理后的灰度图像,对包括焊缝、缺陷在内的特征区域实现了有效的增强,小缺陷区域亮度提升明显,缺陷边界更清晰,缺陷识别度可达100%。

图15 含焊缝且缺陷密集管段可视化效果对比图Fig.15 Comparison of visualization effect of pipe section with weld and dense defects

轴向灰度图像指标变化趋势如图16所示。由图可知,该管段轴向灰度图像指标经基于自适应滑动窗口的漏磁数据灰度化方法处理后,图像对比度、信息熵与传统灰度化算法相比有较大提升,特征清晰,可视化效果较优。

图16 含焊缝且缺陷密集管段轴向灰度图像指标变化趋势Fig.16 Change trend of axial gray image index of pipe section with weld and dense defects

3.4.3 含法兰及缺陷管段灰度可视化效果测试

取某管段2.6 m漏磁检测数据,该管段缺陷分布均匀且管道存在法兰盘,算法主要参数设置与3.4.2节中管段一致,选取其中左侧约1.76 m管段,轴向漏磁数据灰度化结果如图17所示。从图17中可以看出,该管段共均匀分布14个缺陷,约4个缺陷识别度较低,管段左侧为法兰盘。通过算法处理后的灰度图像,增强了图像中法兰盘区域的灰度特征,提高了对比度,其轴向灰度图像指标变化趋势如图18所示。由图18可知,本文所提出的算法在含法兰、缺陷管段得到的灰度视图,对比度、信息熵与传统算法相比有较大提升,可视化效果较优,灰度图中的缺陷区域亮度均有增强,尤其增强了小缺陷区域图像特征,提高了缺陷边界的清晰度,缺陷识别率可达到100%,有效提升了图像质量与信息量。

图17 含法兰及缺陷管段可视化效果对比图Fig.17 Comparison of visualization effect of pipe section with flange and defect

图18 含法兰及缺陷管段轴向灰度图像指标变化趋势Fig.18 Change trend of axial gray image index of pipe section with flange and defect

4 结束语

本文针对漏磁缺陷信号的曲线视图可视化延迟灰度视图特征不清晰的问题,提出了一种基于自适应滑动窗口的漏磁数据灰度化增强方法。首先,通过设计非等量分类标签方式对缺陷严重程度进行分类,并根据类别标签实现漏磁数据的自适应降采样,对不同管段数据实现了自适应有效数据点可视化,大大降低可视化延迟;其次,设置自适应滑动窗口,依据漏磁数据分类标签对曲线视图进行灰度化,尤其对小缺陷灰度特征进行了增强,提升缺陷视觉分析及计算机识别效率;最后,通过仿真分析和实际实验验证了所提方法的优越性。但该方法需要对所有采样数据点逐一处理,对于长距离管道数据运算速率较慢且实现的是单轴漏磁数据的可视化处理,三轴数据的融合以实现多角度、多信息的数据呈现尚需进一步研究。