黏胶纤维后处理浴液母液补加系统研究

2021-12-19庞艳丽

庞艳丽

(唐山三友集团兴达化纤有限公司,河北 唐山 063305)

在黏胶纤维生产过程中,经过纺丝成型、切断后仍含有较多杂质,如硫酸、硫酸盐、CS2及硫磺等,需要经过后处理才能进入烘干系统进行烘干。纤维的后处理是在精炼机中完成的,包括水洗、脱硫、漂白等工序,目的是去除纤维中的硫并清洗干净,然后用漂白剂将纤维漂白至要求的白度,为保证黏胶纤维具有类似天然纤维的性能及可纺性,还需要对纤维进行上油处理。

随着黏胶纤维生产技术水平的提升,唐山三友集团兴达化纤有限公司从第1条生产线到目前的第11条生产线产能已经提升将近7.5倍,浴站循环系统的处理能力逐步提升、设备规模逐步扩大,而母液补充系统一直沿用原有的设计方案。为提高系统运行稳定性、降低运行成本和维护费用,在生产过程中试用了一种新型母液补加系统,本研究将重点进行阐述分析。

1 现有浴站浴液母液补加系统运行模式及存在的问题

1.1 浴站浴液母液补加系统运行模式

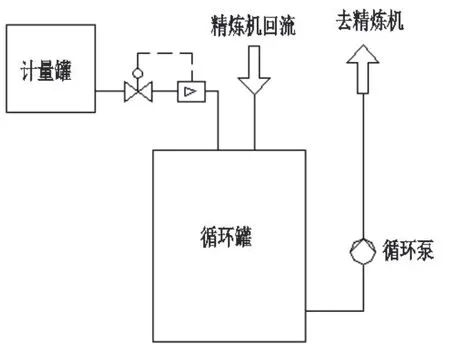

浴站循环系统作为精炼的辅助工序,担负着将各种浴液输送到精炼机上的任务,脱硫、漂白、油浴系统的设备配置和控制工艺均类似,主要设备均包括计量罐、计量泵、循环罐、循环泵,如图1所示。

由图1可知,母液罐中的母液经输送泵输送至计量罐,接着由计量泵定量输送至循环罐,再由循环泵输送至精炼机上的浴液淋洗区,浴液透过纤维层后回流至循环罐,达到处理纤维中的杂质或者对纤维进行脱硫/上油的目的[1],循环液浓度处于工艺要求的固定范围,回流的浴液浓度要想降低,需要计量泵为其补充母液,经补充后继续循环使用形成闭环,不同的品种需要的浴液浓度不同,因此,浴液的控制参数要根据产品要求确定。

图1 浴液补液系统流程

1.2 产能提升造成的母液补加系统设备问题及应对措施

浴站计量泵的主要作用是将母液定量注入循环罐中,以保证循环浴液浓度稳定。现在车间大多选用隔膜液压计量泵,其结构采用液压油均匀的驱动隔膜动作,克服了之前机械直接驱动方式下泵隔膜受力过分集中的缺点,延长了隔膜的使用寿命,提高了隔膜的耐受压力,运行稳定性较好,加入量较为精准。

但是,漂白母液—次氯酸钠母液中含有金属离子等杂质,容易在计量泵单向阀和隔膜处产生结垢。油浴母液计量泵内部容易沉积油泥,随着产能的提升,计量泵加入量逐步加大,计量泵行程、频率提升后,动作频次和动作幅度均大幅度增加,造成内部结垢和油污产生量增大,先后出现多次因单向阀卡顿问题造成母液加入量波动进而影响产品质量的情况。

针对这一问题的解决措施是定期对计量泵隔膜及单向阀进行拆解维护,清理内部污垢,保证单向阀及隔膜动作正常。目前,油浴计量泵每8小时拆解清理1次,漂白计量泵每2 h拆解清理1次,脱硫计量泵不存在此问题。

2 浴站循环系统母液补充自动化性能提升的设想

随着大型生产线逐渐建成投产,设备占地面积增大,纺丝车间的厂房的总高也比小型生产线的厂房高,以8万t黏胶生产线为例,车间二层标高8.0 m,三层管道间标高16.5 m,四层纺丝机标高21.5 m,烧碱储罐放在三层,浴站基本布置在一层,浴液势能更大,可以靠重力输送,由此联想到其他浴液系统,母液用重力流输送至一层浴站,减少动力输送设备。

3 重力流自动补液系统的应用实例

2018年开始,生产线产能提升,原液车间提产后一段膜的净液存在较大剩余,为提高净液利用率,使用一段膜净液替代浓碱。经过研究发现,一段膜净液氢氧化钠质量浓度约为210 g/L,约为当前浓碱质量浓度的1/2,按照8万t生产线的碱液使用量,如果使用一段膜净液,消耗量约为1 200 L/h,车间脱硫计量泵的输送能力为825 L/h,已经明显超出计量泵的设计能力,需要对计量泵进行重新选型,改造费用较高。由于净液输送点和接收点的标高差距较大,考虑使用重力流输送的方案,最终确定利用两者的高差,在输送管道上加装流量计和调节阀控制的输送方案,纺练车间脱硫罐顶标高6.5 m,计算压力,针对浴液流量情况,选择进口管径为DN25,配合流量计计量范围为500~2 000 L。设计流程如图2所示。

图2 重力流补液流程

一段膜的净液输送系统投入使用后,试验调节阀开度和预留的对应关系,提高流量输送的精确性。试验期间跟踪发现:净液加入流量较为稳定,自控阀调整对流量影响较大,调节阀开度超过5.0%时,流量大幅度波动,对精准控制的影响较大,不同开度对应流量如表1所示。

据表1,调节阀开度范围在20.0%~27.0%能满足使用需求,且开度调整在0.5%以内,母液输送流量波动较小;开度超过2.0%,流量波动较大。所以在实际操作过程中,如果需要调整,要求每次控制调整幅度不得超过0.5%,待流量稳定后再进行下一梯度调整,经过一段时间的跟踪,系统可以正常使用,达到了预期效果。

表1 调节阀开度与输送量的对应关系

本次针对母液系统的补液形式优化升级是为了解决原液车间一段膜净液剩余问题而进行的尝试,通过试用过程跟踪发现,此控制方式相比于使用计量泵加入方式具有以下特点:在调节阀开度调整过程中输送流量波动较大,调整完成后流量较为稳定,但在正常过程中涉及调整的操作较少,一般在检修后开车时或更换品种及纺胶量调整时涉及对调节阀的调整。此种方式对比之前的计量泵加液方式,可监控程度有明显提升,计量泵加液系统需要操作人员每20分钟观察1次下液量,以判断过往20 min的加入量是否正常,这种方式存在明显的滞后性。针对重力流补液形式采用流量监控,流量出现波动时可根据设定的报警值及时发现,消除隐患。同时,原有的计量泵系统作为备胎,具备随时开启能力,当出现故障时,判断及时、处理迅速,对系统稳定性的提升有良好作用,还可有效降低浴站职工操作强度。重力流补液系统的储罐采用液位连锁,低液位时自动补充母液,脱硫系统实现了全自动控制,运行性能明显提升。

4 同类问题解决及系统优化方案

鉴于脱硫系统重力流补液系统流量自动检测装置的成功应用,可以推广至大型生产系统所有浴液流量计中。与小型生产线不同,大型生产线的漂白、油浴、脱硫母液补加量为1 000~4 000 L/h,均可应用重力流加液系统,通过调节阀控制均可实现流量的自动监控。虽然调整过程存在波动,精准性相比于计量泵加液存在不足,但现有的大型生产线因产能大,对浴液循环系统中母液加入量在10.0%以内的波动是可接受的。因此,重力流补液方式更适合大型生产线,相比之前使用的计量泵加液系统仍需要浴站职工配合观察加入量的情况,在技术上实现了一定提升。

可以在车间较高的楼层布置漂白计量罐和油浴计量罐,由母液泵将母液打入计量罐内,利用浴液势能,通过流量计自控阀系统加入循环系统中,实现自动控制。现有计量泵系统作为备胎使用,每次停车进行检修检查,开车后优先使用计量泵,稳定后再转入自动加入系统,验证计量泵具备随时开启能力。为提高安全性,在漂白系统中可以增加双流量计控制,当两个流量计同时出现波动时确定系统故障,当单个出现问题时及时解决设备问题,保证系统稳定运行。

5 结语

经过脱硫母液自动补充系统的试验及运行论证,证明了大型生产线采用重力流母液自动补充系统的可行性和优势,可有效提高系统的可监控性和稳定性、产品质量的稳定性和均一性,在大型生产线上有优势。同时,自动补充系统降低了现场工人操作量,可提高职工巡检的完整性和精细性,进一步提高稳定性,在大型生产线有推广应用价值。