氨纶生产过程黏度控制

2021-12-19张星明王发阳

张星明,张 晓,王发阳

(1.连云港杜钟新奥神氨纶有限公司,江苏 连云港 222047;2.连云港市纺织工程学会,江苏 连云港 222000)

1 原理

连续聚合的主要任务是合成具有一定分子质量的聚氨酯高聚物。聚合反应主要分为预聚合、扩链两个阶段。反应类型皆为逐步加成聚合,区别在于预聚合为本体聚合,扩链为溶液聚合。两者皆为放热反应,但因反应活性等差异,温度控制有较大差别[1]。生成的高黏度溶液经添加各种添加剂、熟化后制成纺丝原液。

预聚反应为一定比例的MDI和PTG(MDI过量,物质的量比约为1.8∶1.0)反应生成末端为活性—NCO的预聚体(CG)[2]。由于PTG及PTG-MDI的端基—OH与—NCO反应活性不是很强,预聚反应需要特定的温度控制。对于已经完全反应的CG也应保持特定的温度,既要保证流动性,又要保证稀释混合过程的稳定性。但预聚反应速度慢,相对于扩链控制较容易[3]。

在扩链过程中,反应物种类多,速度快,过程控制要求精细,扩链效果将直接影响纺丝操作性能,是重要的控制点[4]。扩链反应为稀释后的预聚体(CG)和扩链剂、

终止剂反应生成聚合物大分子链,同时添加DMAC调节浓度[5]。终止剂作为单官能团物质,主要作用是链终止和稳定扩链反应;扩链剂主要作用为扩链,过量的扩链剂也起链终止作用。原液在使用的过程中黏度会提高,首先是扩链过程反应不完全,未反应的活性基团继续反应;其次是存在过量的胺,生成N—H氢键。如果未反应基团太多,会造成原液黏度提高失控,纺丝操作性能差,甚至在原液中局部爆聚,形成结晶,堵塞过滤器滤芯,不仅影响纺丝操作性能,更会导致丝卷之间产生较大差异,后道工序使用会产生条杆。

2 黏度控制流程

在正常情况下,通过以下操作稳定原液品质。

(1)在链增长过程中加入稳定剂,如二乙基三胺(占原液1%)抑制黏度提高。利用交联剂分子中的官能团与高分子化合物反应,以交联剂作为桥基,将聚合大分子交联起来。但引入三胺后,支链的增加引起氨纶丝耐高温性能下降,改变丝的特性,限制产品用途,并且因三胺纯度低而易发生副反应。

(2)控制原液存量,保证存放时间的一致性。由于新原液中未反应基团较多,原液黏度提高快,如果搅拌不均匀,局部将出现凝胶,并且生产过程中突发情况多,存放时间很难准确控制。这方面的要求对人和设备的依赖程度高,因此实际应用效果不明显。

(3)提高扩链后原液黏度,缩短原液熟化时间,抑制大分子链的形成,将分子质量之间的绝对差缩小,保证原液黏度控制在(6 000±500)Pa·s(40 ℃),提高纺丝操作性能,同时解决氨纶产品在后道使用时因沸水收缩不一致导致的染色后布面条干问题。

3 扩链线形逐步加成聚合机理

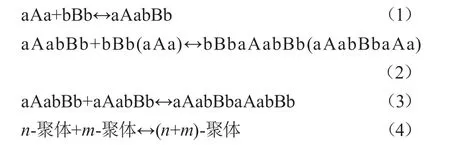

扩链线形逐步加成聚合机理—逐步与平衡如下式所示:

反应是官能团间的反应,无明显的引发、增长、终止;反应是一步步增长的,具有逐步性,且每一步都是可逆反应。各步反应速率基本相等;所有的单体、低聚物、聚合物间均可反应,链增长反应以低聚物间的反应为主;是逐步的可逆平衡反应。聚合度的重要影响因素与反应程度和平衡条件有关。聚合度与反应程度的关系如图1所示。

图1 聚合度与反应程度的关系

由于提高温度能快速达到反应平衡,未反应的活性基团减少,原液存放时黏度提高大部分只受氢键影响,方便控制黏度,更能缩短反应器开车排废时间。但温度过高易造成爆聚,产生凝胶化,并且扩链反应是放热反应,平衡常数会降低,不利于生成物转化。一般遵循:

4 温度控制方法

(1)通过对第二反应器夹套通80 ℃水加热适当提高反应温度,加快反应。扩链反应物在常温下反应,速度慢。由于扩链反应器中的物料停留时间短,提高温度能缩短反应平衡时间,也能提高扩链的反应程度。需要注意的是,某些扩链配方与扩链反应器会导致反应过猛,放热量大,针对这类大量放热反应过程,需要对反应器进行物理降温以控制反应程度。

(2)加快反应器转速。只有反应物充分混合,反应才均匀。由于扩链反应要求在较短的时间内完成,充分搅拌既能使反应物获得较高的初始能量,缩短反应时间,又能避免爆聚,减少凝胶,提高产品品质。但是转速过快对设备的可靠性要求高,一般遵循:

(3)延长反应时间。虽然扩链反应速度较快,但反应平衡常数受时间影响更大,反应完全度也不同。扩链后用增压泵及时移走原液。第二反应器中的反应转化率通常只有90%左右,余下的绝大多数都在静态混合器中完成,而混合器的混合效率远不如反应器,因此,可延长物料在第二反应器中的反应时间,提高转化率,减少差异,使原液存放时黏度容易控制。一般扩链器后的增压泵的背压设定为0.7 kg/cm2,物料反应平衡常数趋于一致,以减小差异,稳定产品质量。

以上涉及的具体参数需要根据各氨纶厂实际产量与配方适当调整,但控制的方法也可应用于实际操作中。