聚合物母液快速熟化技术现场试验

2022-07-02周钢

周钢

大庆油田有限责任公司提高采收率项目经理部

聚合物驱是在水驱开采之后提高采油率重要的技术之一[1-4]。大庆油田自1995 年开始工业化推广聚合物驱以来,形成了相对成熟的“集中配制、分散注入”的聚合物配制工艺流程[5-7]。截至2021年6月,已建成配制站27座,年配制干粉20×104t,配制聚合物相对分子质量从700 万至2 500 万,为正在注剂的147 座注入站、6 767 口注入井提供母液。聚合物母液配制采用“分散—熟化—外输”短流程配制工艺,熟化罐以平台高架方式安装,虽然能够满足现场实际生产需求,但存在投资大、占地面积大等问题,制约着聚合物驱技术在中低渗透油藏的大规模推广。

1 聚合物配制工艺存在的问题

目前大庆油田聚合物母液配制普遍采用“分散—熟化—外输”的“集中配制、分散注入”短流程工艺(图1)。该工艺流程需要熟化罐搅拌熟化,聚合物熟化时间一般需要2.0~2.5 h,分散及熟化装置均为间歇运行。当单座熟化罐处于低液位时,启动分散装置;当熟化罐均处于正常液位或满负荷时,分散装置自动停运,此时分散装置易出现频繁启停现象。熟化罐数量多,占地面积大,导致投资较大、运行成本及能耗较高等问题。

图1 聚合物母液配制工艺流程Fig1 Preparation process flow of polymer mother liquor

2 快速熟化技术的应用

2.1 室内实验及现场小试试验

(1)室内实验。2013 年,加工了配制能力为0.15 m3/h的模拟试验装置。在室内将萨南四配制站配制母液用清水加入模拟试验装置中,启动模拟试验装置,将转子转速范围调整为200~600 r/min,缓慢均匀加入高分子量聚合物干粉,配制出不同浓度的聚合物母液。测试不同浓度聚合物母液黏度并与标准样进行对比,从图2可以看出,快速熟化装置配制出的聚合物母液黏度与常规工艺配制效果相当。

图2 室内实验效果Fig2 Effect of indoor experiment

(2)2014 年,进行了现场小试试验,规模放大到2 m3/h,装置内部转子转速250 r/min、预处理时间4 min,从图3 中可以看出,装置配制聚合物母液的黏度与常规配制聚合物母液黏度相当,同时装置在运行过程中未出现故障,稳定可靠,小试装置能够适应不同水质配制不同相对分子质量聚合物母液。

图3 现场小试试验效果Fig3 Effect of field pilot test

2.2 现场工业化试验

2019 年7 月—2020 年10 月,在大庆油田喇六配制站利用该项技术开展了配制1 600 万相对分子质量聚合物母液现场试验;设定母液质量浓度为5 500 mg/L,快速熟化装置设计处理能力为40 m3/h,试验流程如图4 所示。图4 中的超重力熟化机为快速熟化系统自有设备,其他设备为站内已建设备。

图4 快速熟化系统工艺流程Fig.4 Rapid curing system process flow

2.2.1 快速熟化装置运行参数的确定

聚合物母液快速熟化系统的核心设备是超重力熟化机[8-10],而聚合物母液熟化效果主要与超重力熟化机的处理量和转子(旋转填充床)的转数有关,因此试验主要是确定超重力熟化机的合理处理量和转数等运行参数。

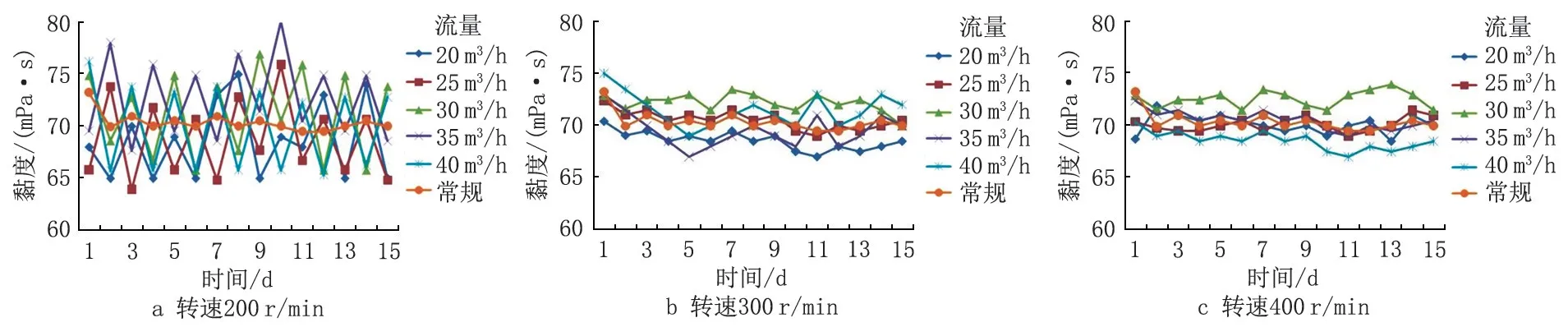

(1)处理量对聚合物母液熟化效果的影响。在保证超重力熟化机转数不变的条件下,在流量20~40 m3/h 范围内,调节超重力熟化机处理量。快速熟化系统运行平稳后,每天上午10 点在出液缓冲罐出口每间隔5 min 连续取5 个样品,分别化验样品黏度,并与常规工艺配制出的聚合物母液黏度进行对比,试验结果如图5所示。

从图5 中可以看出,在转数200~400 r/min 范围内,快速熟化工艺熟化后的聚合物母液黏度与常规熟化工艺相比绝对误差均在5%范围内波动,满足工业化对聚合物母液黏度的要求。试验结果表明,进液量对超重力熟化机熟化聚合物母液效果影响较小。

图5 进液量对聚合物母液配制效果的影响Fig.5 Effect of liquid intake on the preparation of polymer mother liquor

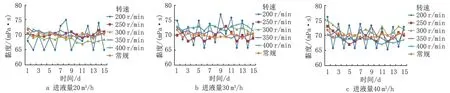

(2)转数对聚合物母液熟化效果的影响。在保证超重力熟化机处理量不变的条件下,在转数200~400 r/min 范围内,调节超重力熟化机转数。快速熟化系统运行平稳后,每天上午10 点在出液缓冲罐出口每间隔5 min 连续取5 个样品,分别化验样品黏度,并与常规工艺配制出的聚合物母液黏度进行对比(图6)。

图6 转速对聚合物母液配制效果的影响Fig.6 Effect of rotate speed on the preparation of polymer mother liquor

从图6 中可以看出,当转数小于250 r/min 时,快速熟化系统熟化后的聚合物母液黏度与常规工艺相比差距较大,随着转数的升高,这种差距逐渐减小。此试验结果表明,超重力熟化机连续运行转数在250 r/min以上较为合理。

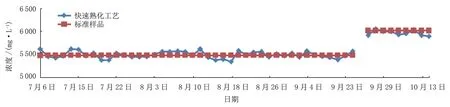

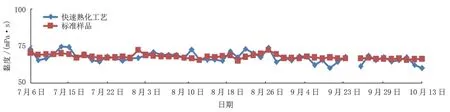

2.2.2 连续运行试验

2020 年7 月6 日—2020 年10 月13 日,开 展了连续运行试验。配制1 600 万相对分子质量聚合物,7 月6 日—9 月23 日设定配制质量浓度为5 500 mg/L,9月29日—10月13日设定配制质量浓度为6 025 mg/L,每天连续运行时间为21~23 h,平均连续运行22 h/d,配制能力为37~38 m3/h。快速熟化系统运行平稳后,每天上午10 点在出液缓冲罐出口每间隔5 min 连续取5 个样品,分别化验样品浓度和黏度,并与标准样品进行对比。试验结果如图7、图8所示。

从图7、图8 可以看出,连续运行试验期间,共计检测聚合物浓度、黏度各129样次,样品平均质量浓度为5 508 mg/L,与标准样品相差0.15%,样品平均黏度为68.5 mPa·s,与标准样品相差0.11%,样品浓度、黏度均能够满足生产对聚合物母液的配制要求。同时在连续运行期间,快速熟化装置运行稳定,未出现过不正常停机等现象,可靠性同样可以满足实际生产的要求。

图7 快速熟化装置出口浓度与标准样浓度对比曲线Fig.7 Comparison curve of rapid curing unit outlet concentration and standard sample concentration

图8 快速熟化装置出口黏度与标准样黏度对比曲线Fig.8 Comparison curve of rapid curing unit outlet viscosity and standard sample viscosity

2.3 聚合物母液理化性能评价结果

为了评价两种配制工艺配制出的聚合物母液理化性能是否一致,在室内利用安东帕MCR301流变仪,分别开展了流变性和稳定性测试实验。

(1)聚合物母液流变特性测试。在温度25~45 ℃、剪切速率0~100 s-1的条件下,测试两种熟化工艺配制出的聚合物母液流变特性,测试结果如图9所示。

图9 两种熟化工艺配制出的聚合物母液流变特性测试曲线Fig.9 Rheological properties test curves of polymer mother liquid prepared by two kinds of curing processes

从图9中可以看出,随着剪切速率的增加黏度逐渐降低,两种工艺配制出的聚合物母液黏度随剪切速率变化规律基本一致。

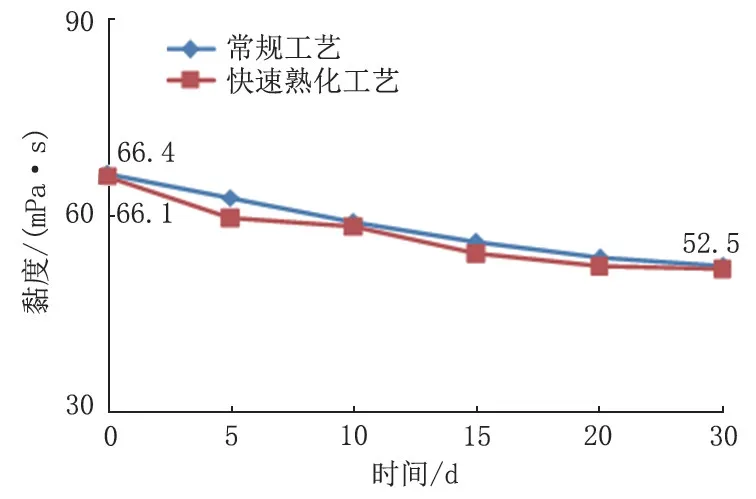

(2)聚合物母液稳定性评价。现场取两种工艺配制出的聚合物母液,用清水稀释至1 700 mg/L后,室内常温放置30 d,测试放置不同天数两个聚合物溶液黏度变化情况,测试结果如图10所示。

从图10 中可以看出,两种工艺配制出的聚合物母液经过稀释后,30 d 后黏度保留率分别达到79%和78.6%,可见快速熟化工艺熟化后的聚合物稀释液稳定性与常规工艺配制出的聚合物溶液基本一致。

图10 两种熟化工艺配制出的聚合物母液稳定性曲线Fig.10 Stability curves of polymer mother liquid prepared by two curing processes

3 熟化时间与工程投资

超重力熟化机的有效容积约为2.5 m3,进液预混缓冲罐+出液缓冲罐总有效容积为13.2 m3,当处理量为20~40 m3/h 时,计算快速熟化系统熟化聚合物母液时间约为23.6~47.1 min,而常规熟化工艺单座熟化罐配制相同分子质量的聚合物母液熟化时间为2.5 h,快速熟化工艺与常规工艺相比,熟化时间减少68.6%~84.3%。

快速熟化工艺采用“分散装置→高效配制装置→缓冲罐(熟化罐)→外输泵→过滤”的工艺流程(工业化应用考虑外输缓冲需求),常规配制工艺采用“分散装置→熟化罐→外输泵→过滤”的工艺流程。在相同熟化能力条件下,快速熟化工艺工程投资为563.31 万元,而常规熟化工艺工程投资为697.12万元,工程投资减少了133.81万元,工程投资费用降低了19.2%(表1)。

表1 工艺投资对比分析(2020年)Tab.1 Process investment comparison analysis(2020)

4 结论

快速熟化工艺技术能够实现聚合物母液的快速熟化,熟化后的聚合物母液各项性能指标与常规熟化工艺熟化后聚合物母液性能指标相当,且各类设备能够连续运行稳定,可以满足工业化生产要求。快速熟化工艺与常规工艺相比,熟化时间减少了68.6%~84.3%,工程投资降低了19.2%。