粒度分级对脉石英提纯效果影响研究

2021-12-16刘宇航任子杰高惠民管俊芳马骏辉吴飞达

刘宇航,任子杰,2,高惠民,2,管俊芳,2,马骏辉,吴飞达

(1.武汉理工大学资源与环境工程学院,武汉 430070;2.矿物资源加工与环境湖北省重点实验室,武汉 430070)

0 引 言

在新时代背景下,太阳能、光纤通信和电子工业等行业蓬勃发展,对石英原料的需求量和品质要求日益提高[1]。水晶曾是制备高纯度石英砂的重要原料,但随着水晶资源枯竭,以石英矿石代替水晶生产高纯石英砂的需求愈发迫切。优质脉石英矿有望代替水晶,成为生产高纯度石英砂的原料。目前,我国已探明的脉石英储量为0.5亿t[2-3],具有开发优质石英原料的潜质。

脉石英中主要杂质如Fe、Ca、Al、K、Na等元素含量常常达到数千μg/g[4]。单晶硅生长用的高纯石英坩埚中的K、Na元素含量过高时,坩埚的软化温度会偏低而无法拉晶,Al元素过高时则会影响拉制单晶硅的纯度[5]。生产TFT-LCD 基板的石英原料则对碱金属氧化物要求高,同时在加工过程中要求玻璃中疙瘩、气泡等缺陷少[6],因此这种玻璃的制作对石英原料中的包裹体含量也有较高的要求[7]。如何有效去除这些杂质成为生产优质石英砂的难点。

现阶段国内外学者对脉石英选矿提纯研究的方法一般遵循选矿加工与深度提纯配合的原则,脉石英矿经破碎和磨矿后,传统的选矿方法如重选、磁选、浮选,深入处理石英颗粒内部的杂质即采用焙烧和水淬,还可以采用酸浸为主的湿法浸出工艺来提纯石英原料。学者们对于石英提纯这一课题进行了大量的研究并取得丰富的成果,但仍存在进步空间。综合上述研究情况,目前研究重点均放在深度提纯的方法,而忽视了脉石英破碎后和磨矿后不同粒级试样的差异比较,还没有学者将研究重点放在对比脉石英破碎后和磨矿后的不同试样,探究分级选矿的提纯效果。考虑到石英颗粒之间杂质的分布与脉石矿物的赋存状态存在的差异,且不同处理条件得到的各粒级石英的品质差异,有必要将脉石英进行分级处理,再进行提纯探究。本文以低品质脉石英为原料,通过偏光显微镜(DMPL型)和电子探针(JXA-8230)等测试进行工艺矿物学研究,分析其矿物组成情况,以此为依据进行脉石英矿的分级-分选工艺试验,将破碎后的原矿进行筛分-磨矿-筛分得到四个试样,再对四个试样分别进行高梯度磁选和反浮选,以Fe、Al等元素的含量评估分级分选对各分级产物达到的效果,以及各粒级石英的品质差异,考察脉石英分级选矿提纯的分选效果及各粒级精矿的品质与可选性。

1 实 验

所用脉石英来自甘肃某地区脉石英矿。对脉石英块矿切片取样,采用偏光显微镜对试样光片进行观察,采用电子探针对试样探针片进行微区分析,并配合等离子发射光谱仪(ICP-OES)的化学元素检测结果进行工艺矿物学分析,为矿物选别提供依据。

脉石英原矿破碎至-2 mm,而后将破碎产物中的+0.6 mm颗粒筛分出来。将+0.6 mm粒级使用瓷衬球磨机(RK/CQMΦ180×200)闭路磨矿并筛分出-0.6+0.1 mm、-0.1+0.045 mm和-0.045 mm三个粒级。而后对原矿-0.6+0.1 mm粒级、原矿-0.1+0.045 mm粒级和磨矿后产生的-0.6+0.1 mm粒级、-0.1+0.045 mm粒级四个试样分别进行磁选除铁[8]和浮选除长石、云母试验[9]。磁选使用高梯度浮选机(SLon-100),浮选使用单槽浮选机(RK/FDII 05),浮选药剂为十二胺(分析纯)和市售的HK-1、HK-2。

2 结果与讨论

2.1 矿物特征及组成

2.1.1 XRD分析

图1 脉石英试样的XRD谱Fig.1 XRD pattern of vein quartz sample

对该脉石英原矿样进行X射线衍射分析,其XRD谱如图1所示。由图1可见,石英的衍射峰强,且无杂峰,说明该脉石英结晶度高。

2.1.2 显微特征

图2为脉石英显微照片,由图可见,矿石主要为不等粒结构、块状构造、成气孔构造和晶洞构造。

图2(a)为大小不等的石英颗粒Q1、Q2,细粒石英群Q3和细碎的白云母(M)大颗粒石英的间隙分布。图2(b)为蚀变的长石颗粒(P)、白云母(M)和石英颗粒(Q)。试样中的脉石矿物为少量的白云母、正长石。云母主要与微细粒石英共生,填充在大颗粒石英间隙;少量长石发生蚀变,与石英颗粒互嵌,边界较为明显。

图2 脉石英矿的显微照片Fig.2 Micrographs of vein quartz sample

2.1.3 化学成分分析

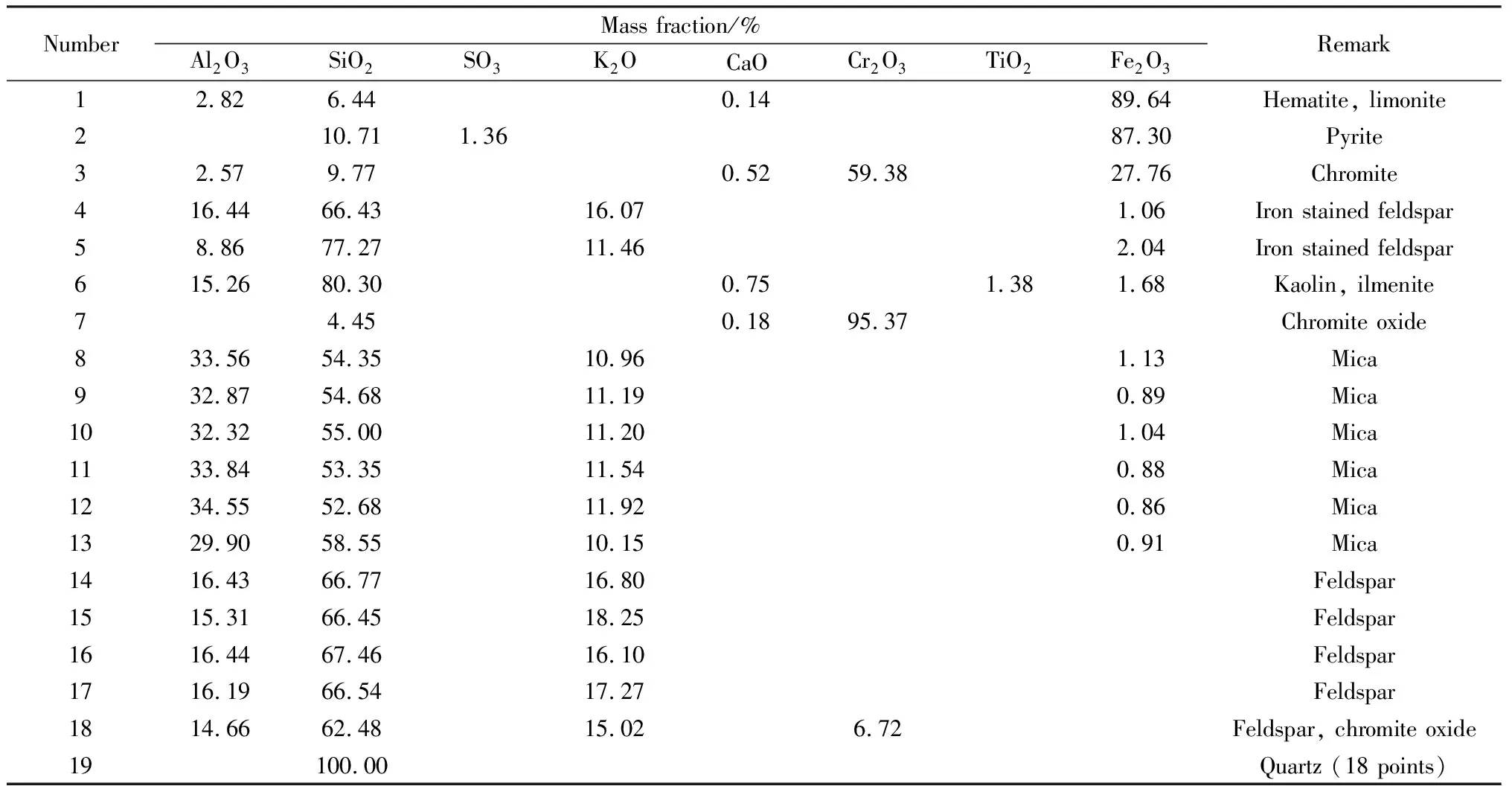

通过对大块脉石英矿切片制样进行电子探针测试,测试结果见表1。

表1 脉石英矿中各矿物的能谱分析Table 1 Energy spectrum analysis of various minerals in vein quartz sample

通过对大块脉石英矿切片制样进行电子探针测试,根据测试结果可知,石英单体的纯度较高,杂质元素主要有K、Fe、Ca和Al,以正长石、云母、赤褐铁矿的形式出现,这些脉石矿物均是选别的重点。从石英中选别云母、长石类矿物常用反浮选法[10-11],赤褐铁矿等磁性矿物则可以使用磁选去除。

2.2 原矿试样及筛分各粒级产物的化学成分

原矿试样及筛分各粒级产物的ICP测试对比结果如图3所示。通过计算其他杂质元素化合物含量后可以反算得出SiO2结果。

图3 原矿不同粒级试样的化学成分含量Fig.3 Chemical compositions of raw ore sample with different particle sizes

脉石英原矿的杂质总量达8 987.32 μg/g,品质偏低。主要的杂质元素是Al、Fe、Ca、K、Na、其他杂质元素的氧化物含量都在10 μg/g以下。其中Al、Fe、K是该脉石英矿中最主要的杂质元素,来源于长石类或云母类矿物。通过对比分析可以得知,不同粒级的原矿在成分上存在差异,细粒级中的Al2O3、Fe2O3和K2O的含量均高于粗粒级。在石英试样粒度和成分存在差异的情况下,有必要对石英进行分级分选。

2.3 高梯度磁选试验分析

为去除脉石英矿中的磁性铁矿物,对原矿筛分出来的-0.6+0.10 mm、-0.1+0.045 mm粒级和磨细得到的-0.6+0.10 mm、-0.1+0.045 mm四个试样分别进行三段1.4T高梯度磁选试验,磁选精矿烘干取样进行全元素分析,各个粒级对比结果如图4所示。

图4 不同粒级磁选精矿的化学成分含量Fig.4 Chemical compositions of magnetic concentrate with different size fractions

结合图4可以看出,除原矿中-0.1+0.045 mm粒级试样外,其他试样的SiO2含量均高于原矿的99.10%(质量分数,下同),且Fe2O3的含量均低于原矿的609.55 μg/g。由图4数据对比可知,磁选效果显著,显微镜下所见到的赤褐铁矿微细粒经磨矿解离,然后被磁选去除。通过图4和电子探针结果可知,从原矿筛分出来的-0.6+0.1 mm、-0.1+0.045 mm粒级试样经磁选后,Al2O3和K2O几乎没有得到去除,证明磁性的含铝矿物如黑云母极少。此外,各试样磁选精矿仍不同程度的含有Fe2O3,说明Fe元素除了存在于磁性铁矿物中,还可能来源于含铝矿物的沾染铁,这部分Fe元素需要同含铝矿物一并去除。由于磁选对非磁性的长石、云母类矿物没有分离效果,结合试样粒度和图可知,原矿筛分出来的-0.6+0.1 mm粒级以大石英颗粒为主,-0.1+0.045 mm粒级则以中、小石英颗粒和部分解离的含铝细粒矿物为主。磨矿得到的-0.1+0.045 mm粒级中则含有部分磨矿解离的含铝矿物细粒,这与工艺矿物学研究结果一致。

2.4 反浮选试验分析

为去除脉石英矿中的含铝矿物,对原矿和磨后四个试样的磁选精矿进行反浮选去除云母、长石。十二胺常用于浮选云母[9],而长石和石英的浮选分离通常在低pH条件下通过用胺类/烃基磺酸钠的混合捕收剂实现[12]。试验先在pH=2.0~2.5条件下以十二胺为捕收剂进行三段反浮选去除云母,而后再在pH=1.5~2.0条件下以混合捕收剂HK-1、HK-2进行三段反浮选去除长石。浮选精矿烘干取样进行化学分析,对比结果如图5所示。

图5中显示了各试样浮选精矿的化学组成及不同粒级浮选精矿的SiO2含量对比,原矿-0.6+0.1 mm、-0.1+0.045 mm粒级和磨矿后得到的-0.6+0.1 mm、-0.1+0.045 mm粒级经分级分选后SiO2含量从原矿的99.10%分别提升至99.62%、99.74%、99.67%和99.66%,Fe2O3含量则从609.55 μg/g分别降至70.26 μg/g、69.90 μg/g、38.64 μg/g和40.33 μg/g。可以看出浮选精矿的SiO2含量均高于99.60%,最高达到99.74%。经过反浮选除云母和长石试验后,四个试样的Al2O3含量均低于磁选精矿。相较于原矿,浮选精矿的Al2O3去除率达53.57%~66.53%。

图5 不同粒级浮选精矿的化学成分含量Fig.5 Chemical compositions of flotation concentrate with different size fractions

工艺矿物学研究显示,云母与细粒石英共生,呈集合体,填充在大石英颗粒间隙,易于被磨矿解离而暴露。在pH=2.0~2.5的溶液中,云母表面为负电性[13],与胺阳离子发生静电吸附后,表面疏水而随泡沫上浮[14]。根据工艺矿物学研究,长石与石英颗粒边界分明,有利于磨矿解离和浮选去除。云母和长石类矿物的去除使得Al2O3和K2O含量大幅下降。浮选后四个试样的Fe2O3的含量均低于100 μg/g,相较于原矿,Fe2O3去除率达88.47%~93.66%。说明浮选去除云母、长石类矿物可进一步去除Fe元素。

尽管浮选对含铝矿物有去除效果,但各试样仍有大量的Al2O3残留。残存的含铝矿物很可能与石英颗粒连生,因药剂吸附量小而难以浮选去除。这部分连生体除了含Al元素之外,结合表1数据可知该连生体同时含有大量的K、Na元素和少量的Fe元素。要进一步对石英进行提纯可使用酸法浸出工艺[3]。

对四个试样采取相同的工艺流程而不同的工艺参数分别进行磁选、浮选,四个试样均得到较好的提纯效果,且得到的四个精矿品质相差较大,综合来看:提纯效果最好的是磨矿得到的-0.6+0.1 mm粒级,SiO2含量为99.67%,Al2O3含量为2 271.92 μg/g,Fe2O3含量为38.64 μg/g;提纯效果最差的是原矿中的-0.6+0.1 mm粒级,SiO2含量为99.62%,Al2O3含量为2 546.83 μg/g,Fe2O3含量为70.26 μg/g。因此,基于工艺矿物学研究结论针对脉石英中不同粒级采取分级分选效果明显。

3 结 论

(1)基于对脉石英矿的工艺矿物学研究,将原矿中的-0.6+0.1 mm、-0.1+0.045 mm粒级和磨细得到的-0.6+0.1 mm、-0.1+0.045 mm四个试样分别进行磁选、浮选后,得到较好的提纯效果。四个精矿品质相差较大:最好的是磨矿产生的-0.6+0.1 mm粒级,SiO2含量为99.67%,Al2O3含量为2 271.92 μg/g,Fe2O3含量为38.64 μg/g;最差的是原矿中的-0.6+0.1 mm粒级,SiO2含量为99.62%,Al2O3含量为2 546.83 μg/g,Fe2O3含量为70.26 μg/g。

(2)脉石英原矿不同粒级的产物在品质上具有差异。原矿中的和磨矿产生的-0.6+0.1 mm粒级试样以大石英颗粒为主,而-0.1+0.045 mm粒级试样则以破碎的大石英颗粒和原生细石英颗粒为主。细粒云母集合体解离后进入细粒级使Al元素含量增高。因此,基于工艺矿物学研究结论,有必要针对脉石英的不同粒级采取分级分选,提纯试验结果说明分级分选效果显著。