某矿山不同复杂难选铁矿石可选性研究

2021-09-14王祥洪

王祥洪 王 飞

(安徽省庐江龙桥矿业有限公司)

截至2015 年底,全国共有铁矿区4 669 处,资源储量850.77 亿t,其中基础储量207.63 亿t,主要分布在辽宁、四川、河北、山东、内蒙古、安徽、云南、山西和湖北等省区。我国铁矿资源储量虽然比较丰富,但多为品位30%左右的贫铁矿石[1-4],常采用三段一闭路破碎、阶段磨选流程处理[5]。对于复杂难选铁矿石,都围绕多碎少磨、能收早收、能丢早丢的节能降耗工艺展开,选矿方法以磁选为主,辅之以重选、浮选、磁重混合力选矿[6-7]。

1 原矿性质

某矿山复杂难选铁矿石主要化学成分分析结果见表1、铁物相分析结果见表2。

从表1、表2 可以看出,矿石铁品位达43.41%,FeO、Fe2O3含量分别为18.93%和40.99%;硫品位为3.40%,铁、硫是矿石中有回收价值的元素。

2 试 样

试样取自采矿场,考虑到试验成果将要应用于生产,除对矿山复杂难选铁矿石样开展试验研究外,还将复杂难选铁矿石样(以下称A 样)与现场生产样(即复杂难选铁矿石干抛精矿,称B 样,抛尾产率14.09%、尾矿铁品位26.16%、磁性铁品位1.45%、硫品位1.19%)进行配矿,A 样与B 样1∶1 配矿样称1#样,A样与B样3∶7配矿样称2#样。

3 选矿试验研究

3.1 A样阶段磨矿—弱磁选—脱硫浮选—强磁选试验

试验采用阶段磨矿—弱磁选—脱硫浮选—强磁选流程对A 样进行分选,试验原则流程见图1,结果见表3。

从表3 可以看出,A 样采用图1 所示的阶段磨矿—弱磁选—脱硫浮选—强磁选流程处理,可获得铁品位67.05%、含硫0.08%、铁回收率63.18%的弱磁选精矿,硫品位23.46%、回收率95.47%的硫精矿,铁品位32.77%、含硫0.05%、铁回收率21.06%的强磁选精矿。

3.2 A样阶段磨矿—重选—脱硫浮选—弱磁选—强磁选试验

为充分考察复杂难选铁矿石中铁矿物的合理回收工艺,试验又采用阶段磨矿—重选—脱硫浮选—弱磁选—强磁选流程对A样进行分选,试验原则流程见图2,结果见表4。

从表4 可以看出,A 样采用图2 所示的阶段磨矿—重选—脱硫浮选—弱磁选—强磁选流程处理,可获得铁品位65.58%、含硫0.09%、铁回收率66.94%的综合铁精矿,硫品位46.70%、回收率20.09%的硫精矿1,硫品位22.35%、回收率75.46%的硫精矿2,铁品位31.04%、含硫0.04%、铁回收率18.33%的强磁选精矿。

3.3 B样阶段磨矿—弱磁选—脱硫浮选—强磁选试验

试验采用阶段磨矿—弱磁选—脱硫浮选—强磁选流程对B 样进行分选,试验原则流程见图1,结果见表5。

从表5 可以看出,B 样采用图1 所示的阶段磨矿—弱磁选—脱硫浮选—强磁选流程处理,可获得铁品位66.28%、含硫0.10%、铁回收率55.44%的弱磁选精矿,硫品位18.60%、回收率92.41%的硫精矿,铁品位32.80%、含硫0.09%、铁回收率18.80%的强磁选精矿。

3.4 1#样阶段磨矿—弱磁选—脱硫浮选—强磁选试验

结合前期试验成果,采用阶段磨矿—弱磁选—脱硫浮选—强磁选流程对1#样进行分选试验,试验原则流程见图1,试验结果见表6。

从表6 可以看出,1#样采用图1 所示的阶段磨矿—弱磁选—脱硫浮选—强磁选流程处理,可获得铁品位66.30%、含硫0.09%、铁回收率67.51%的弱磁选精矿,硫品位24.12%、回收率93.96%的硫精矿,铁品位27.42%、含硫0.07%、铁回收率19.12%的强磁选精矿。

3.5 2#样阶段磨矿—弱磁选—脱硫浮选—强磁选试验

试验采用阶段磨矿—弱磁选—脱硫浮选—强磁选流程对2#样进行分选,试验原则流程见图1,结果见表7。

从表7 可以看出,2#样采用图1 所示的阶段磨矿—弱磁选—脱硫浮选—强磁选流程处理,可获得铁品位66.09%、含硫0.09%、铁回收率72.11%的弱磁选精矿,硫品位23.13%、回收率91.39%的硫精矿,铁品位27.06%、含硫0.06%、铁回收率15.01%的强磁选精矿。

3.6 强磁选精矿磁化焙烧—弱磁选探索试验

强磁选精矿TFe品位在30%左右,一方面与含有菱铁矿有关,另一方面与铁矿物连生体含量较高有关,同时还与微细粒脉石与矿泥夹杂有关。因此,采用常规选矿方法不能获得高品位的铁精矿。试验在焙烧温度750 ℃、焙烧时间30 min、煤与精矿的质量比2%、焙烧产物磨矿细度-0.045 mm90.12%、弱磁选磁场强度95.54 kA/m条件下,探索了强磁选精矿磁化焙烧—弱磁选工艺的处理效果,获得了TFe 品位56.05%、作业回收率92.77%的铁精矿。

4 工业试验

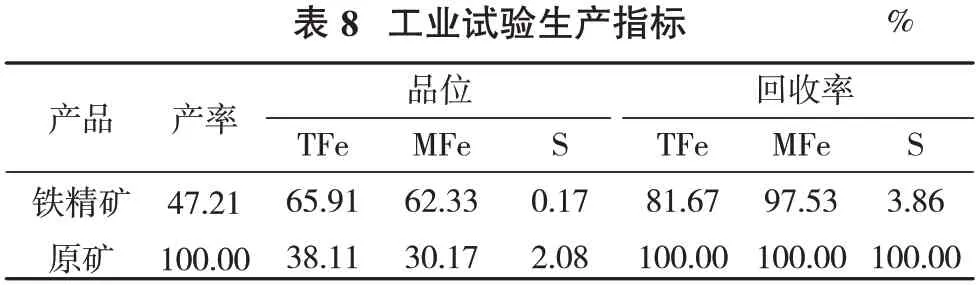

根据各组试验结果,选择采用阶段磨矿—弱磁选—脱硫浮选—强磁选流程进行工艺优化改造,并按2#样配比组织生产,生产指标见表8。

从表8 可以看出,2#样采用图1 所示的阶段磨矿—弱磁选—脱硫浮选—强磁选流程处理,可获得铁品位65.91%、含硫0.17%、铁回收率81.67%的铁精矿。

5 结论

(1)2#样可行性较好,阶段磨矿—弱磁选—脱硫浮选—强磁选流程较优。

(2)2#样采用阶段磨矿—弱磁选—脱硫浮选—强磁选流程进行试验,可获得铁品位66.09%、含硫0.09%、铁回收率72.11% 的弱磁选精矿,硫品位23.13%、回收率91.39%的硫精矿,铁品位27.06%、含硫0.06%、铁回收率15.01%的强磁选精矿。

(3)强磁选精矿进行磁化焙烧—弱磁选试验,获得了TFe 品位为56.05%、作业回收率为92.77%的铁精矿。

(4)现场按阶段磨矿—弱磁选—脱硫浮选—强磁选—强磁选精矿磁化焙烧—弱磁选流程进行改造,2#样工业试验精矿铁品位65.91%、含硫0.17%、铁回收率81.67%,新流程指标优越性明显。