加氢空冷器流动腐蚀失效分析与智能防控完整性解决方案

2021-12-16偶国富俞晨炀黄本清

偶国富,俞晨炀,黄本清

常州大学流动腐蚀与智能防控研究所,江苏 常州 213164

加氢装置是炼油企业油品清洁化的核心装置,其中,加氢反应流出物空冷器(REAC)系统是国内外公认的高风险系统,自从1959年加氢技术实现工业化应用后,REAC系统的腐蚀失效安全事故接连不断。美国腐蚀工程师协会(NACE)开展了长期的跟踪调研与统计分析,提出了REAC系统减小腐蚀的指导原则[1]。美国石油协会、欧洲石油协会和日本石油协会等相继组织了REAC系统更为广泛的腐蚀调研,于2002年形成了REAC系统的腐蚀研究规范(API932-A)[2],于2004年形成了REAC系统腐蚀控制的设计、材料、制造、运行和检验导则(API932-B)[3],由于实际应用中腐蚀安全问题仍然普遍存在,故补充完善持续更新[4]。但是,至今REAC系统的失效事故还没有得到根本性解决,特别针对我国原油劣质化、来源多变化、生产负荷运行工况调整频繁等特点,指导意见API932-B 2019[4]的防控技术仍具有严重的局限性。

我国的加氢裂化装置已经实现国产化,但随着劣质原油加工量的增大,经历高硫扩能改造后,REAC系统多次发生腐蚀泄漏爆管事故,严重威胁着装置的生产安全[5]。调研发现,随着我国劣质原油加工量的增大,尽管严格按照API932-B进行设计、制造和运行,REAC系统失效引发的非计划停工与安全事故频繁出现[6-9]。大量的失效案例解剖分析表明:腐蚀为局部穿孔,其余部位未发生腐蚀;运行中,腐蚀状态不清楚,操作人员防不胜防,只能被动地等着事故的发生。近15年的工程界和学术界的国际交流发现,中国REAC系统的腐蚀失效风险与防控难度远超国际同行,主要原因是原油劣质化和原料多变化,不同企业的原油来源及性质不同,且操作切换频繁,REAC系统的工艺流程和运行工况不同,REAC系统的失效位置和失效形式不同,似乎没有明显的规律[10-12]。因此,我国REAC系统的运行管理指导意见一直以来沿用国际API932-B材料升级的传统腐蚀防护理念和凭经验的注水方法。为了减少非计划停工,许多装置在REAC材料升级的基础上,出入口高压管道加切断阀、阀门加电动头和遥控器,为了泄漏检测现场安装可燃气体检测仪等,现实中被动管理的设备成本明显增加,但REAC后续系统的腐蚀失效安全事故依然时有发生[13]。针对流动腐蚀预测理论体系的认识以及本质安全与运行安全并重的完整性解决方案的研发,特别是应用示范和社会化推广,需要相关部门理解、组织和进一步扶持。

本文针对腐蚀调研中失效事故最为频繁、运行工况最为苛刻、原料劣质化程度最高的某渣油加氢REAC的失效案例,开展工艺及传热过程分析、流动腐蚀机理和预测方法研究。通过失效案例的解剖验证,明确REAC的失效机理、过程与条件;基于流动腐蚀的预测方法和校核准则,开展空冷器的设计选材制造方案研发;基于流动腐蚀耦合建模形成的特性参数群,开展状态监测、工艺防护、智能防控系统研发。抛砖引玉意在通过流动腐蚀预测理论体系的研究,突破API932-B的理论支撑不足、通过独立变量无法实现流动腐蚀定量评价等本质局限,形成符合中国实际的更经济可靠的加氢REAC系统流动的腐蚀智能防控完整性解决方案与成套技术,从而提升高风险设备系统的本质安全和运行安全。

1 渣油加氢空冷系统流动腐蚀预测及失效解剖验证

1.1 渣油加氢反应流出物系统工艺简介

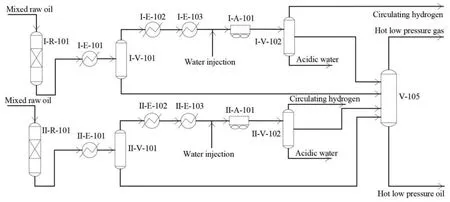

某渣油加氢工艺流程如图1所示。分两个系列,反应流出物经换热器冷却后进入热高压分离器V-101,顶部热高分气经换热器降温至177 ℃,与注水混合后,经空冷器A-101进一步冷却降温至42 ℃;进入冷高压分离器V-102进行三相分离。原料为劣质减压渣油,每个系列的进料量为150 t/h,标定工况下的原料中氮含量为3 600 μg/g,硫含量为2.24%,氯含量为0.5 μg/g。极限工况下原料中氮含量为6000μg/g,硫含量为4%,氯含量为10 μg/g。空冷器I-A-101和II-A-101前的注水量均为21.85 t/h。

图1 反应流出物系统工艺流程Fig.1 Process flowsheet of reaction effluent system

1.2 加氢空冷器流动腐蚀预测研究

1.2.1 铵盐结晶沉积垢下腐蚀机理与预测

原料油含有S,N和Cl的化合物,经加氢反应生成具有腐蚀性的H2S,NH3和HCl气体,在冷却过程中形成NH4Cl和NH4HS晶体颗粒,会沉积堵塞空冷管束。通常采用注水来防止铵盐堵塞。若液态水含量不足,铵盐结晶颗粒的湿度增高,从而导致铵盐堆积形成垢下腐蚀或沉积后的局部冲蚀。

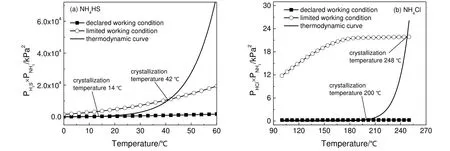

依据REAC系统出口的物性参数,构建工艺仿真模型,对REAC管束铵盐结晶沉积腐蚀风险进行分析。通过腐蚀性气体(NH3,H2S和HCl)在气相中分压的乘积与热力学参数的对比,预测在标定以及极限工况下的结晶风险,如图2所示。图2(a)显示,标定工况下NH4HS结晶温度为13 ℃,低于加氢空冷管束出口温度,极限工况下NH4HS结晶温度为42 ℃,因此无论在标准还是极限工况下,反应流出物系统均无NH4HS结晶风险。由图2(b)可见,标定工况和极限工况下的NH4Cl结晶温度分别为200 ℃和248 ℃,NH4Cl的结晶存在于换热器E-103和空冷器A-101,并且随着原料中N和Cl含量的升高,NH4Cl结晶腐蚀的风险增大。

图2 标定和极限工况下的铵盐结晶温度Fig.2 Crystallization temperature of ammonium salt under declared and limited working conditions

1.2.2 多相流冲蚀机理与预测

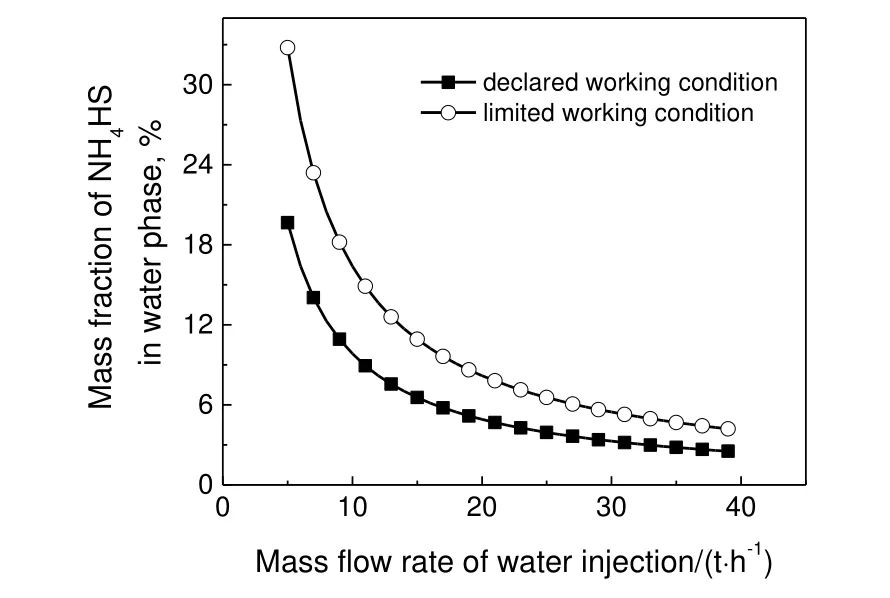

随着冲洗水的注入,大量的NH3和H2S溶解于水相,形成强腐蚀的酸性水溶液,与碳钢壁面发生电化学反应,阳极反应为水溶液中电离产生的氢离子还原为氢气,阴极反应为碳钢中的铁元素氧化形成铁离子。反应生成的腐蚀产物保护膜能阻止腐蚀的进一步发生,但在多相流的冲击作用下会出现局部的松动、剥离和脱落,当局部的碳钢壁面再次暴露在酸性水溶液中,腐蚀持续发生直至局部穿孔。REAC的冲蚀与水溶液中NH4HS浓度、出口状态及平均流速相关。不同出口管束流速下REAC管束出口NH4HS质量分数的计算结果如图3所示。标定工况下的NH4HS浓度为4.47%,出口管束流速为2.24 m/s;极限工况下的NH4HS浓度为7.8%,出口管束流速为2.28 m/s。可见渣油加氢空冷系统的平均流速极低,极易产生铵盐的结晶堵塞,标定工况下的NH4HS浓度较高,存在冲蚀风险,特别是当铵盐结晶沉积局部堵塞时,后续管束的冲蚀风险大大加剧。而在极限工况下,NH4HS浓度高达7.8%,衬管后存在较大冲蚀的风险。

图3 标定和极限工况下的NH4HS浓度Fig.3 Concentration of NH4HS under declared and limited working conditions

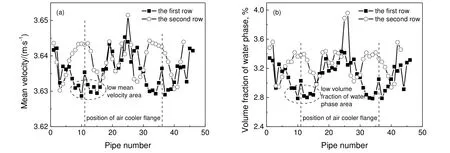

1.2.3 REAC管束铵盐结晶沉积的高风险区域预测

基于流动腐蚀机理与预测方法,REAC管束NH4Cl结晶严重,特别是第一管程管束存在沉积风险。通过空冷管束物理模型的构建,计算域网格的划分,采用Mixture多相流模型对空冷器管束的流动特性进行数值模拟,结果如图4所示。由图4可见,第一管排的平均流速和水相分率总体低于第二管排,铵盐沉积风险更高;法兰附近区域的管束平均流速及水相分率偏低,因此,第一管排法兰附近第8,9,10,12,13,14,15和16根管束的NH4Cl结晶沉积的风险会更高。

图4 铵盐沉积高风险区域预测Fig.4 Ammonium salt deposition high risk area prediction

1.3 空冷管束失效解剖验证

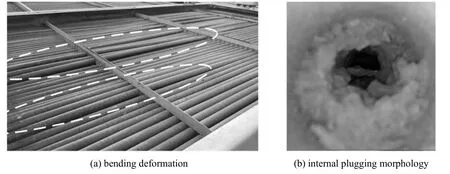

1.3.1 空冷管束堵塞分析与验证

运行中,空冷器管束弯曲变形严重,见图5(a)。取REAC第23,29和36纵列的管束进行解剖,发现第一管排第23根管道距离出口管箱710 mm处沉积局部堵塞,第29根管束距出口管箱2 879 mm处沉积局部堵塞,垢物厚度为4~6 mm,如图5(b)所示。尽管没有腐蚀穿孔,但存在不同程度的顶部堵塞和后续的底部冲蚀,与NH4Cl结晶沉积堵塞引发的流动腐蚀预测结果一致。

图5 空冷器管束弯曲变形及内部堵塞形貌Fig.5 Bending deformation and internal plugging morphology of air cooler tube bundle

1.3.2 空冷管束冲蚀分析与验证

收集I-A101-C的第14根失效管束进行解剖分析,如图6所示。第一管排第14根管道距出口管箱0.5 m处的底部出现穿孔泄漏,减薄区域的尺寸为50 mm×18 mm,泄漏孔尺寸为5 mm×3 mm,泄漏位置前端的顶部存在严重的沉积垢物堵塞。另外,空冷器衬管后2~3 mm的底部已经发生0.22 mm的减薄,说明在极限工况下,流动腐蚀的冲蚀特性已经超过了临界条件。

图6 垢物及衬管后部的冲蚀腐蚀形貌Fig.6 The erosion and corrosion morphology behind the composition and the liner

1.3.3 加氢空冷器历次失效情况与验证

该渣油加氢空冷器在265天内腐蚀失效4次,首先是I-A101-C的第14根管束失效,48天后I-A101-A的第11和12根管束失效,再16天后I-A101-A的第19根管束失效,第265天II-A101-A的第8根管束失效。历次腐蚀失效管束分布如图7所示,发生在第8,11,12,14和19根管束,全部位于空冷器第一排入口法兰附近,与流动腐蚀预测结果一致。

图7 加氢空冷器历次失效情况Fig.7 Failure situation of hydrotreating air cooler over the times

1.4 空冷器流动腐蚀失效原因

根据上述分析可知,REAC腐蚀失效的机理主要是NH4Cl结晶沉积局部堵塞引发的局部旋流冲蚀。空冷器管束出口状态平均流速为2.23 m/s,加剧了NH4Cl结晶沉积的风险,高风险区域位于第一管程第一排入口法兰附近的第8,9,10,12,13,14,15和16号管束。NH4Cl结晶沉积的位置位于管束尾部710~2 879 mm处,解剖后的垢物厚度为4~6 mm,堵塞物后侧存在不同程度的减薄,最严重的14号管束减薄区域为50 mm×18 mm,泄露孔尺寸为5mm×3 mm。NH4Cl结晶沉积的位置位于管束尾部710~2 879 mm处,解剖后的垢物厚度为4~6 mm,堵塞物后侧存在不同程度的减薄,最严重的14号管束减薄区域为50 mm×18 mm,泄露孔尺寸为5mm×3 mm。在苛刻工况下,NH4HS浓度为7.45%,入口衬管后2~3 mm处的底部冲蚀减薄0.22 mm,说明冲刷特性已经超越临界值。

总之,流股中硫氮氯含量高、注水不足引起氯化铵结晶局部沉积,局部堵塞和冲蚀,最终导致管束冲蚀腐蚀穿孔。因此空冷器结构设计不合理、原料劣质化、运行过程缺少状态监测以及工艺防护缺乏针对性是其根本原因。

2 流动腐蚀智能防控完整性解决方案

流动腐蚀具有局部性、突发性和风险性,问题出在设备上,但与原料及运行过程密切相关。本工作基于流动腐蚀预测理论及失效分析结果,探索本质安全与运行安全完整性的解决方案。

2.1 本质安全-设计选材制造方案

2.1.1 空冷器管束结构优化

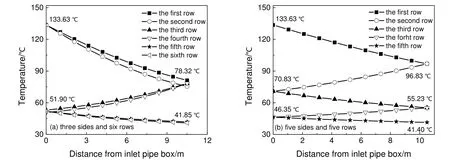

空冷管束由三管程六管排改为五管程五管排,出口平均流速由2.23 m/s提高至5.16 m/s,结构改造前后的温度分布如图8所示,降低NH4Cl结晶沉积堵塞风险。通过流速的增大,传热效果的提高,经优化可以满足传热效果。

图8 空冷器结构改造前后温度分布Fig.8 Temperature distribution of air cooler before and after structural transformation

2.1.2 复合衬管的研制

为节省成本,提高耐腐蚀性能,研制了碳钢+Incoloy825复合衬管。双金属复合管是由碳钢基管和合金管通过压熔锚合的工艺,冶金复合而成,具有层间结合力强、导热率高及有效解决电偶腐蚀等优点。

2.1.3 复合衬管空冷管束的研制

在结构优化的基础上,开展流动腐蚀校核,针对高风险的管束部分采用复合衬管。在传统碳钢管束制造工艺的基础上,重点对局部采用的复合衬管与管板的焊接工艺进行技术攻关,通过焊接试验、工艺评定,研究检验方案,形成中国石油化工的行业标准。

复合衬管空冷器的研制是REAC管束通用设备专业化设计选材制造的有效形式,关键是结合装置的原料与工况,开展流动腐蚀校核,研发结构合理、性能优越、运行可靠和价格低廉的创新设备,切实提高本质安全,与材料升级Incoly825相比,降低成本50%以上。

2.2 运行安全-流动腐蚀状态监测系统研发

加氢空冷器的失效都是在运行过程中产生的,事故案例都是由流动腐蚀引起的,现场的腐蚀监测都是安装在出入口管道上的,问题主要出现在换热设备管束上,因此迫切需要对流动腐蚀特性进行实时状态监测。本工作在传统腐蚀监测基础上,重点研发流动腐蚀特性参数群的状态监测以及特性参数模型基层数据的实时在线监测,例如NH4Cl结晶特性、NH4HS结晶特性、多相流冲蚀特性、水相分率和工艺防护效果监测评价等。特性参数模型的基层数据监测技术正在研发应用中不断提升完善,例如酸性水中的pH值、氯离子浓度和铁离子浓度等。

2.3 运行安全-工艺防护成套技术研发

(1)注水位置与注水量的确定。针对设计工况与极限工况,开展流动腐蚀预测,确定不同机理的工艺防护方案与注水位置、极限注水量。

(2)旋流注水器与静态混合器的研发。根据不同注水位置的多相流组成,结合不同的注水量,设计旋流实心喷嘴结构的旋流注水器,既要确保传热传质的混合效果,又要开展管道壁面的流动腐蚀校核。为了保证多相流的均匀混合,提高空冷器管箱入口的均匀分布,在空冷器入口管道适当位置安装静态混合器,使已经分层的油-气-水多相流介质均匀混合。有关注水点、混合点的设计有望在NACE-SP0114标准的基础上进行创新超越,形成具有自主知识产权的成套技术。

(3)撬装水处理设备开发。按照API932-B的要求,注水的水质要求很高,蒸汽冷凝水的运行成本也很高,如果回用酸性水汽提后的净化水,则存在氯离子含量浓缩的问题。对撬装水处设备进行了探索性研发,利用反渗透膜的选择性,提高汽提净化水的水质与回用率。

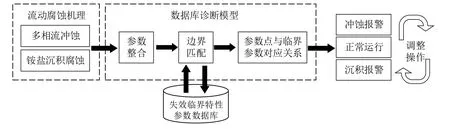

2.4 运行安全-加氢空冷系统智能防控安全运维平台研发

加氢空冷系统智能防控安全运维平台框架如图9所示。基于反应流出物系统的流动腐蚀机理,构建包括多相流冲蚀、铵盐沉积腐蚀等流动腐蚀机理的失效控制体系;通过运用装置运行工况数据、化验分析数据以及腐蚀状态监测数据,结合流动腐蚀耦合建模形成的流动腐蚀特性参数群的具体模型,实现流动腐蚀特性的实时监测,通过流动腐蚀失效临界特性数据库进行状态参数点的自动边界匹配,根据参数点与临界参数对应的关系,对装置的腐蚀状况进行预测预警,通过工艺防护技术实现智能防控的自适应调整。

图9 加氢空冷系统安全运维平台Fig.9 Hydrogenation air cooling system safety operation and maintenance platform

3 总结与展望

在流动腐蚀预测理论体系的指导下,通过工艺过程分析、流动腐蚀预测及失效案例的解剖验证,在明确REAC的失效机理、过程与条件的基础上,提出REAC系统流动腐蚀智能防控完整性的解决方案与成套技术,研究开发的理念与技术特色在于:

a)通过过程分析、流动腐蚀预测以及解剖验证的思路和方法,明确失效的机理、过程和条件,定量分析设计、制造和运行中的实质性原因,替代传统的失效解剖分析。

b)高压加氢空冷器管束是行业的通用设备,但是不同企业装置,即使同一装置在不同运行条件下,也会存在不同的流动腐蚀失效机理、失效形式和失效位置,耐流动腐蚀的碳钢(或复合衬管)REAC管束需要专业化设计,既降低成本和消耗,又提高本质安全。局部性的流动腐蚀失效不需要整体材料升级,更重要的是结构优化。

c)流动腐蚀的形成是动态的,在换热设备管束内存在时空演变规律,现实中急需开展流动腐蚀的智能监测、模型监测及模型需要的关键参数的在线监测。传统的出口管道系统常规腐蚀监测无法表征REAC系统的流动腐蚀状态。

d)工艺防护必须针对流动腐蚀机理及流动腐蚀的状态开展设计和调控,实质是基于流动腐蚀效果评价方法的工艺防护成套技术,包括注水位置、旋流注水器、混合器、注入量、成分要求及操作法,依据流动腐蚀状态实时调整,而不是一成不变,或者腐蚀减薄了就加大注入量。

e)流动腐蚀智能防控的重点是工艺防护,技术核心是流动腐蚀预测理论体系,其科学性、有效性在于:基于工艺的流程、原料的特性、运行的工况以及设备的结构与选材,在流动腐蚀预测的基础上研发该装置的流动腐蚀特性参数群及每个参数的理论模型与临界条件。基于预测预警才能有效实现智能防控。

f)企业是创新的主体,科技创新要面向企业问题与社会需求,科技研发需要政产学研用的协同创新,方案技术的研发、科技成果的落地是科技创新的重要环节,首套装置的应用示范与推广是成果转化的难点,需要企业用户的支持及管理部门的扶持。