双螺杆挤出机内聚合物和终止剂混合过程的数值模拟

2021-12-16李伟龙王连文廖祖维黄正梁王靖岱阳永荣

安 澍,李伟龙,王连文,廖祖维,黄正梁,王靖岱,阳永荣

1.浙江大学化学工程与生物工程学院,浙江 杭州 310027;

2.黄河三角洲京博化工研究院有限公司,山东 滨州 256500

聚合物加工业自上世纪五十年代以来快速发展,挤出机工业也随之迅速壮大,相关的基础理论研究日渐丰富。螺杆挤出机在聚合物加工领域占据着独一无二的地位[1],广泛应用于聚合物的共混、改性和脱挥等方面。由于挤出过程中各个变量相互影响,过程数学模型复杂,挤出过程往往被称作“黑箱”过程,只知其大概发生了哪些物理化学过程,而对这些过程难以直接观察与测定[2]。为了解决“黑箱”问题,人们开发出了可以实时、在线观察挤出过程的技术与设备,称为可视化技术[3-4]。Zhu等[5]开发了机筒两侧带有玻璃视窗的单螺杆挤出机,通过玻璃窗可以清晰地观察和记录挤出、熔化和熔体输送的全过程,并且观察到了塑化挤出过程中固体的非堵塞输送、固体床层的破碎过程和固体碎片的消失过程。通过可视化技术和熔融、输送等机理的研究,人们对单螺杆挤出机的研究已经较为成熟,已建立了Tadmor熔融理论[6]、非塞流固体输送理论[7]和固相破碎理论[8-9]等模型。由于双螺杆挤出机的截面形状呈“∞”状,流体在其中的流动相比于单螺杆更为复杂,因此对输送机理和物料在流道中的熔融、输送过程的研究比较困难[10]。

双螺杆挤出机最基本的分类是根据旋转方向和啮合程度进行的,可以分为同向啮合、异向啮合、同向非啮合和异向非啮合双螺杆挤出机。同向啮合双螺杆挤出机由于拥有良好的自清洁能力以及优异的混合能力,是聚合物共混、增韧、改性和反应挤出等领域的首选设备之一[11]。双螺杆挤出机基本结构包括螺纹输送单元和混合单元,按照聚合物在挤出机内部中状态的不同,又可以分为固体输送区、熔融区、熔体输送区和混合区,对流体在双螺杆挤出机内的流动与混合特性研究对挤出理论和双螺杆设计均有重要意义。

双螺杆挤出机种类繁多、几何形状差异很大以及挤出过程复杂,因而双螺杆挤出的理论研究进展缓慢,而通过计算流体力学(CFD)技术可以全程模拟高黏度流体在给定几何体中的速度场、剪切速率分布等。Polyflow是专用于粘弹性材料模拟的有限元CFD软件,适用于聚合物的流动、传热、化学反应等方面的数值模拟。Connelly等[12]采用Polyflow对2D单螺杆和同向双螺杆混合器的混合过程进行了评估,发现双螺杆混合器的混合效果比单螺杆更好。Salahudeen等[13]利用Polyflow以及自适应重网格叠加技术得到了双螺杆挤出机中高密度聚乙烯的速度分布,发现筒壁与混合元件之间的间隙通道处的强二次流可产生拉伸流,改善分散混合。Zong等[14]通过三维数值模拟研究了聚对苯二甲酰对苯二胺(PPTA)溶液的反应挤出行为,结果表明不同螺纹元件具有不同的流动混合特点,进而影响PPTA的分子量分布。

在聚合反应中,当活性聚合结束时,需要加入终止剂(阻聚剂)使聚合反应终止,例如二氧化碳、氧以及水等含氧杂质可以作为阴离子聚合反应的终止剂[15]。终止剂在聚合反应体系中的混合情况会影响聚合物的分子量分布,进而影响产品质量。本工作将高黏度聚合物-水作为模拟物系,通过有限元软件Polyflow模拟物料在同向啮合双螺杆挤出机内的流动状态,研究终止剂在高黏度聚合物中的混合过程。

1 模型建立

1.1 几何模型

由于双螺杆挤出机的结构具有周期性特征,选取其中的一段周期性结构,即挤出机前0~1 393 mm,作为模拟对象以考察其中的流动和混合特性。双螺杆挤出机结构及尺寸如图1所示,螺杆由开槽输送元件(3)、输送元件(5)、混合元件(6)和反向传送元件(7)组成。螺杆外径为140 mm、内径为78 mm;两螺杆之间的间隙为2 mm;螺棱和外管壁的间距为1.2 mm。坐标原点位于图1(a)中的下方双螺杆中心轴最左侧。

1.2 有限元模型

采用网格重叠来进行双螺杆的有限元模拟,对双螺杆区域和流体区域分别划分网格,然后将双螺杆叠加在流体区域内,如果流体区域中的某个网格单元超过60%的部分与双螺杆区域的网格重合,则该网格就会被认为是双螺杆的一部分。由于其网格生成的便利,该方法非常适合处理具有相对运动的复杂模型。本模型中,螺杆部分的网格尺寸为6 mm,网格数量为618万,流体域网格尺寸为7 mm,网格数量为156万,网格类型全部为非结构化网格,平均网格质量为0.8。

1.3 数学模型

在数值模拟时做出了如下假设:

a)流体为牛顿型流体且不可压缩,流道内全充满;

b)两螺杆转动方向相同,转速稳定在40 r/min;

c)流场是稳定的等温流场,温度为20 ℃;

d)物料与双螺杆挤出机机筒表面不发生滑移;

e)双螺杆挤出机出口压力为0.1 MPa;

则连续性方程和动量守恒方程分别为:

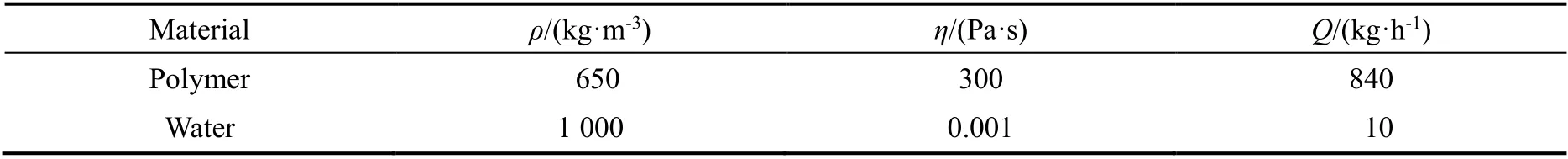

模拟物料的参数见表1。

表1 模拟物料的参数Table 1 Parameters of simulated material

2 模拟结果与讨论

2.1 压力分布

在聚合物的挤出过程中,输送段压力的大小和稳定性一定程度上决定了双螺杆的稳定性和混合性能的优劣。沿z轴取螺棱间隙处100~730 mm的线段(Line1)和1 200~1 390 mm的线段(Line2)上相对于物料出口处的压力(p-p出口)分布如图2所示。由图2可见,压力沿着挤出方向逐渐升高,在螺棱处都出现了压力阶跃。普通输送螺杆元件在螺棱处压力变化比开槽螺杆稍大,而在反向螺纹处(z=1 200~1 250 mm)存在一个高压区,越过反向螺纹之后,压力急剧下降。

图2 沿z轴压力变化Fig.2 Pressure along z-axis

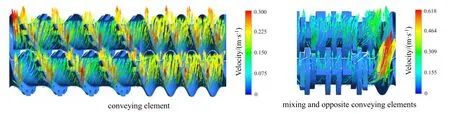

2.2 速度矢量以及剪切速率分布

在y为55 mm处(y=0 mm处的x-z截面过螺杆轴中心)的x-z截面的速度矢量分布如图3所示。模拟结果显示,输送段螺棱处速度较大,而螺槽处的流体运动速度相比螺棱处小,在第一个输送段之后的反向螺纹元件处,存在一个流体运动速度非常大的区域。z为600 mm处x-y截面的速度矢量分布见图4。由图4可以看出,左右两部分的流体运动方向是同向的,而在螺杆之间流体运动的方向相反,这是由于此处的螺杆的线速度方向相反所致。

图3 x-z截面的速度矢量分布Fig.3 Velocity vector distribution on x-z cross section y=55 mm

图4 x-y截面的速度矢量分布Fig.4 Velocity vector distribution on x-y cross section z=600 mm

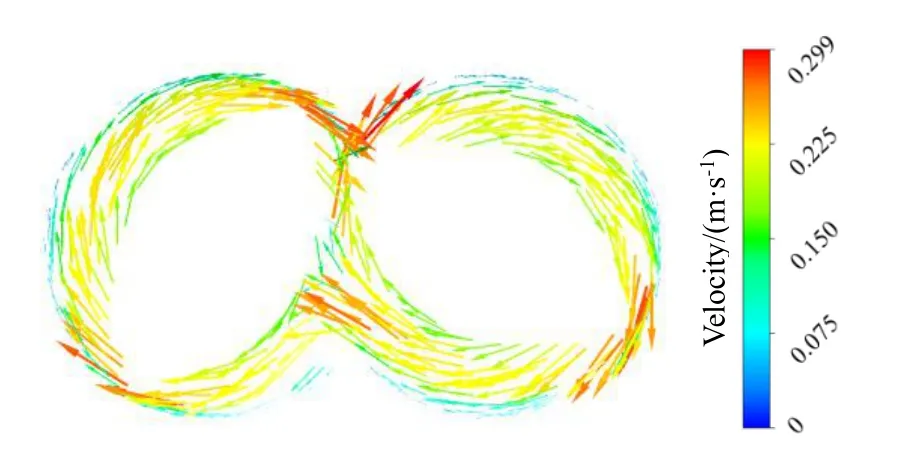

图5所示为x-y截面的剪切速率分布。由图5可以看到,在双螺杆的螺棱处以及两螺杆之间的颜色较深,说明此处的剪切速率较大,能够有效地破碎高黏度物料,从而有更好的分散混合能力;螺杆表面的剪切速率是最小的,说明分散混合能力是最弱的;筒壁的剪切速率位于两者之间。

图5 x-y截面的剪切速率分布Fig.5 Shear rate distribution on x-y cross section z=600 mm

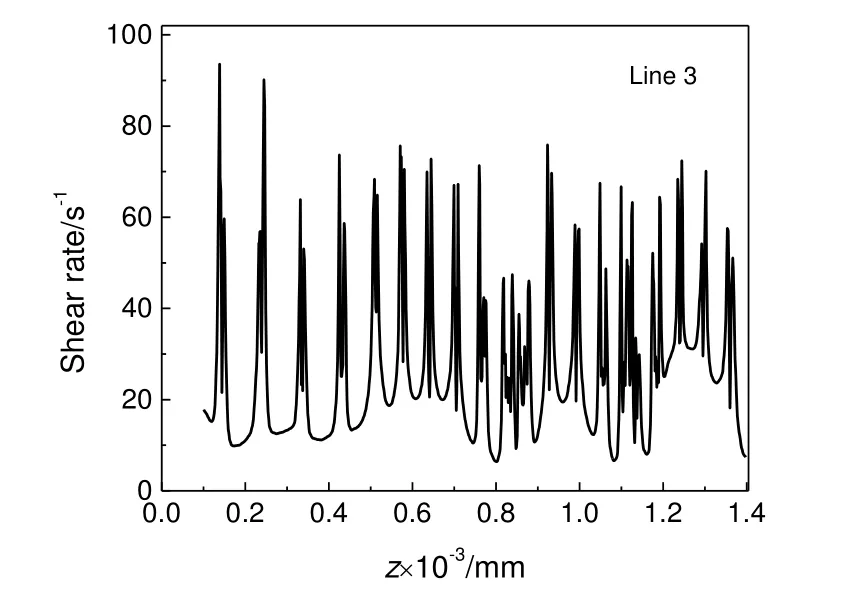

沿z轴取螺棱间隙处100 mm至1 393 mm的线段(Line3),轴向的剪切速率如图6所示。由图6可知,剪切速率沿着外筒壁呈周期性变化,在螺棱处达到最大,最大值处于60~80 s-1,而在螺槽处最小,最小值处于10~20 s-1。

图6 轴向剪切速率Fig.6 Shear rate along z-axis

2.3 混合指数

在挤出机内,由于螺杆转动的作用,物料将产生拉伸或旋转流动,拉伸流动和旋转流动往往同时存在。前人采用剪切速率与剪切速率和涡度向量之和的比值来描述这一特征,并将其定义为混合指数(MI)[16]。

MI=0时为平推流(无变形),MI=0.5时为纯剪切流,MI=1时为纯拉伸流。

图7显示了4个不同位置的x-y截面混合指数分布。结果显示,靠近双螺杆机筒筒壁处的混合指数为0.5,说明筒壁处的流体主要承受着剪切作用;而在螺杆以及筒壁中间的部分,混合指数为0.7~0.8,说明此区域的流体同时承受着拉伸和剪切作用。

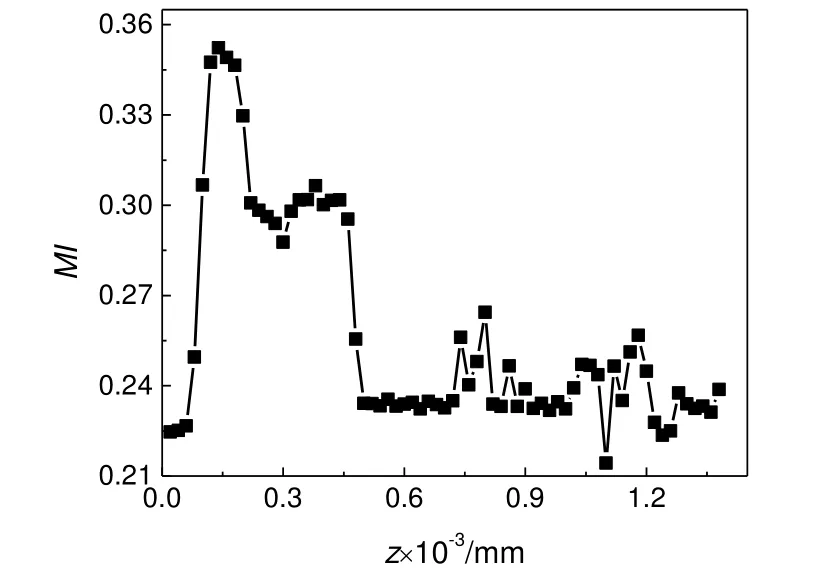

图8显示了各截面的平均混合指数,从图8可以看出,在开槽的输送段处(100~400 mm)的混合指数较大,这是因为沟槽能使相邻螺槽相通,有利于相邻螺槽间的物理交换,促进物料的拉伸;其次混合段(750~850 mm,1 050~1 200 mm)的混合指数为0.25左右,且该处的混合指数上下波动较大,这是由于相邻啮合盘之间存在如图9所示的轴向间隙,轴向间隙处的混合指数很小,所以出现了如1 100 mm处的极小值。最后是输送段(400~750 mm,850~1 050 mm),其值在0.23左右。

图8 沿z轴的截面平均混合指数Fig.8 Average mixing index over cross section along z-axis

图9 混合元件中啮合盘之间的轴向间隙Fig.9 Axial clearance between meshing discs in mixing element

2.4 终止剂混合过程

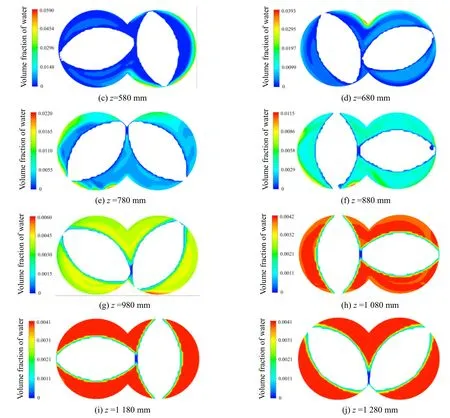

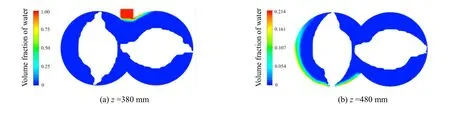

不同z位置处水(终止剂)的体积分数见图10,颜色越深,代表终止剂在该处的体积分数(浓度)越高,而颜色均匀代表混合程度越好。由图10可以看到,沿挤出方向混合是越来越均匀的。在480 mm之前混合非常不均匀,在1 080 mm之后混合保持稳定。

图10 不同z位置的x-y截面水的体积分数Fig.10 Volume fraction of water on x-y cross section at different z-positions

为了定量表示径向截面的混合效果,引入了混合效率(α)[17]:

α=0表示完全分离状态,α=1表示达到完全混合状态。图11显示了不同位置处水的混合效率,可以看出,注入终止剂后α先快速升高,后升高的速率减慢,在900 mm之后保持稳定,与图10的结果基本吻合。

图11 不同位置处水的混合效率Fig.11 Mixing efficiency of water at different positions

3 结 论

本研究模拟了双螺杆挤出机中的流体力学行为以及高黏度聚合物和水的混合过程。通过模拟发现:压力沿着挤出方向阶跃式升高,普通输送段的压力升高幅度略大于开槽输送段的压力升高幅度;反向螺杆元件处产生高压区,之后压力快速下降。在双螺杆的螺棱处速度较大,螺槽处速度较小;剪切速率也沿着外筒壁呈周期性变化,在双螺杆的螺棱处以及两螺杆之间的剪切速率较大,有更好的分散混合能力;螺杆表面的剪切速率是最小的,说明分散混合能力是最弱的;筒壁的剪切速率位于两者之间。双螺杆机筒筒壁处的混合指数在0.5左右,此处的流动是以剪切流为主,螺杆以及筒壁中间的部分,混合指数在0.8左右,流体承受着好于纯剪切的拉伸和剪切作用。由于开槽输送段的沟槽能使相邻螺槽相通,促进物料的拉伸,所以这里的混合指数较大,混合段的混合指数为0.25左右,而输送段(400~750 mm,850~1 050 mm)的混合指数为0.23左右。终止剂加入后,混合效率先快速升高,然后趋于稳定,z大于900 mm之后混合效率稳定在0.99左右,接近完全混合状态。

符号说明

D—— 形变速率张量,s-1

f—— 体积力,N/m3

MI—— 混合指数,无量纲

n—— 截面处网格数量,无量纲

p—— 压力,Pa

Q—— 流量,kg/h

t—— 时间,s

T—— 温度,℃

v—— 速度,m/s

vx—— x方向的速度分量,m/s

vy—— y方向的速度分量,m/s

vz—— z方向的速度分量,m/s

x——x轴坐标,mm

—— 截面上水的平均体积分数,无量纲

xi—— 某一点处水的体积分数,无量纲

y——y轴纵坐标,mm

z——z轴坐标,mm

α—— 混合效率,无量纲

γ—— 局部剪切速率,s-1

η—— 黏度,Pa·s

ρ—— 密度,kg/m3

ω—— 局部涡量强度,s-1

σ2in—— 入口z为380 mm处水的浓度的方差,无量纲

σ2w—— 水的浓度的方差,无量纲