基于微观结构的热障涂层冲蚀机理数值分析

2017-11-23吴鲜花王安正

吴鲜花,陈 勇,王安正

(上海交通大学机械与动力工程学院,上海200240)

基于微观结构的热障涂层冲蚀机理数值分析

吴鲜花,陈 勇,王安正

(上海交通大学机械与动力工程学院,上海200240)

冲蚀对热障涂层寿命和可靠性会造成严重影响,为深入研究热障涂层冲蚀失效机理,建立了等离子喷涂和电子束物理气相沉积两种热障涂层典型微观结构有限元模型,同时采用LS-DYNA软件模拟了热障涂层冲蚀失效过程。分析了不同微观结构对热障涂层冲蚀失效机理的影响,研究了冲蚀粒子的速度、角度和直径对冲蚀率的影响。结果表明:微观结构对冲蚀机理有极其重要的影响,无因次冲蚀率随冲蚀粒子的速度、角度和直径的增大而增大。此数值模拟方法可为进一步研究热障涂层的抗冲蚀性能提供参考。

热障涂层;微观结构;失效机理;冲蚀;失效;航空发动机;涡轮

1 引言

热障涂层(TBC)的应用可较大幅度降低涡轮部件表面温度,提升其使用寿命,同时还可减少冷却空气流量或提高燃气温度,从而提高发动机的推力和效率[1]。目前,热障涂层的加工工艺主要有等离子喷涂(APS)和电子束气相物理沉积(EB-PVD)两种,二者加工出的涂层微观结构有显著差异。前者是由无数变形粒子相互交错、呈波浪式堆叠在一起的层状组织结构,颗粒间不可避免地存在一部分孔隙或空洞;而后者为垂直于基体表面的柱状晶体,柱状晶体与基体间属于冶金结合,稳定性很好。APS TBC的抗氧化性能较好,而EB-PVD TBC的抗热疲劳性能较好。

实际使用过程中,热障涂层易受到上游燃气中微小固体颗粒冲击而产生裂纹甚至剥落失效,严重影响其寿命和可靠性。目前对于热障涂层冲蚀的研究主要采用实验和数值模拟方法。实验方面,Hamed等[2]的实验结果证明,冲蚀率和表面粗糙度随着冲蚀粒子的速度、角度的增加而增加。Branco等[3]的实验表明,等离子喷涂陶瓷涂层的冲蚀率跟孔隙率有很大关系。Cernuschi等[4]开展了关于TBC种类、冲蚀角度、速度和微硬度的冲蚀实验,发现标准APS TBC的抗冲蚀性很差,小冲蚀角度时的冲蚀率小于大冲蚀角度时的冲蚀率。数值模拟方面,Fleck等[5]综合几个不同的EB-PVD TBC动力学模型,通过绘制的模型图比较了这几种机制,发现冲蚀损伤是其中几种冲蚀机制共同作用的结果。Wellman等[6]采用蒙特卡洛模型预测EB-PVD TBC的冲蚀率,考虑了TBC柱状晶粒直径、冲蚀粒子大小和TBC硬度的影响。Chen等[7]针对外物损伤的机理和模拟,发现减小高温硬度和增加TBC粗糙度可以降低冲蚀失效程度。

由于TBC的抗冲蚀能力与其微观结构密切相关,但上述文献大部分未考虑该因素的影响。本文基于APS TBC的孔隙、微裂纹和EB-PVD TBC的柱状晶粒、柱间羽状结构等微观结构,提出了一种研究冲蚀粒子的角度α、速度v和直径d对冲蚀机理影响的新方法。此方法结合被冲蚀材料TBC自身的微观结构特点与经典冲蚀理论考虑的冲蚀粒子角度、速度和直径因素[8],可更全面地解释TBC冲蚀失效机理,其研究结果可为更好地理解冲蚀机理、寻找合适方式增强TBC的抗冲蚀性提供参考。

2 计算方法

2.1 数值模拟流程

整个模拟流程包括图像处理、前处理、计算和后处理四部分。图像处理阶段,分析并数字化SEM(扫描电子显微镜)图像。利用软件Getdata捕捉孔隙、裂纹和微观柱状结构的边界,生成边界位置坐标点信息,输入软件ANSYS建立几何模型并划分网格。图1(a)、图2(a)分别是图像处理时使用的APS TBC的SEM图像[9]和EB-PVD TBC的SEM图像[10],其有限元网格分别如图1(b)和2(b)所示。前处理阶段,用几何模型生成二维网格,并添加边界条件和初始条件及其他参数。采用商用软件ANSYS/LS-DYNA进行求解计算,最后将结果导入后处理软件LS-PrePost进行分析。由于EB-PVD TBC的柱状晶粒形状及尺寸均较为相近,为简化建模过程,只针对部分SEM图像建模,并将其复制平移,形成一个连续模型。

图1 APS TBC SEM图像和FEM网格Fig.1 APS TBC SEM image and FEM mesh

图2 EB-PVD TBC SEM图像和FEM网格Fig.2 EB-PVD TBC SEM image and FEM mesh

2.2 有限元网格

为简化计算,假设冲蚀粒子为理想球体。由于扫描的SEM图像尺寸不同,因此文中两种TBC的冲蚀模型(图3)的尺寸略有差别。APS TBC的厚度为274 μm,长度为 352 μm;EB-PVD TBC 的厚度为120 μm,长度为 382 μm。网格单元类型是 PLANE 162,在可能被撞击到的范围内对网格进行加密。网格无关性验证中,分别选用了平均尺寸为0.5、1.0、2.0、3.0 μm的网格。对比分析结果表明,1.0 μm尺寸网格已足够。为此,本文选用的网格尺寸为1.0 μm,EB-PVD TBC模型和APS TBC模型的网格数分别为93 810和87 858。

图3 冲蚀模型图Fig.3 Erosion models

2.3 边界条件和参数选取

计算模型的边界节点在法向完全被约束。研究的相关参数分别是冲蚀粒子的角度、速度和直径。为反映发动机中真实工况,冲蚀粒子的角度、速度和直径的选取范围与航空发动机流道中的实际情况一致[10]。冲蚀角度分别选取为 30°、60°、90°,冲蚀速度分别选取为 50、100、150、200、250 m/s,冲蚀粒子直径分别选取为40、60、80 μm。

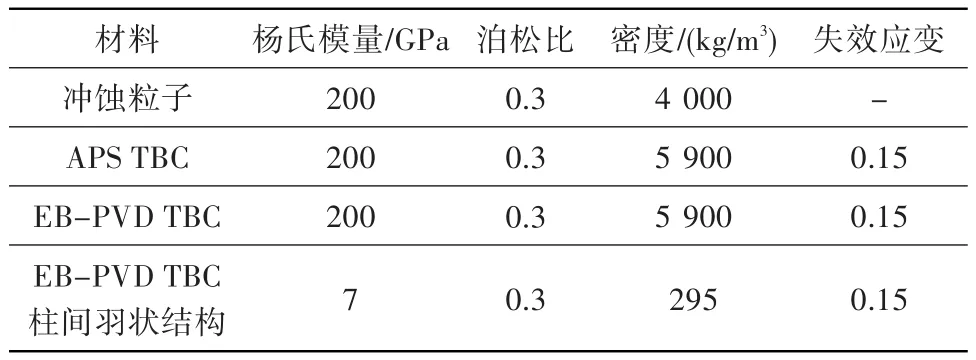

2.4 材料参数

冲蚀粒子和TBC的材料模型是弹性模型,冲蚀粒子材质为Al2O3,两种TBC的材质为7wt%Y2O3-ZrO2(7YSZ)。冲蚀粒子、EB-PVD TBC和APS TBC的杨氏模量、泊松比、密度、失效应变参数见表1[6,10]。

表1 EB-PVD TBC和APS TBC材料参数Table 1 EB-PVD TBC and APS TBC material parameters

2.5 冲蚀率定义

TBC材料单个粒子冲蚀率q定义为:

式中:W是TBC体积减少量,Vorg是TBC原始体积,Vdelete是应变超过最小失效应变的被删除网格所对应的TBC体积,Vdebris是已经被冲蚀脱离TBC但未被删除的碎片所对应的TBC体积。

由于选取计算的APS TBC与EB-PVD TBC的原始总体积不一致,为方便对比两种TBC在同一工况下的单个粒子冲蚀特性,采用无因次冲蚀率Q来进行结果分析。其定义为:

式中:q0是冲蚀速度100 m/s、冲蚀角度60°、冲蚀粒子直径60 μm时的冲蚀率,W0是此时的TBC体积减少量。

3 冲蚀机理分析

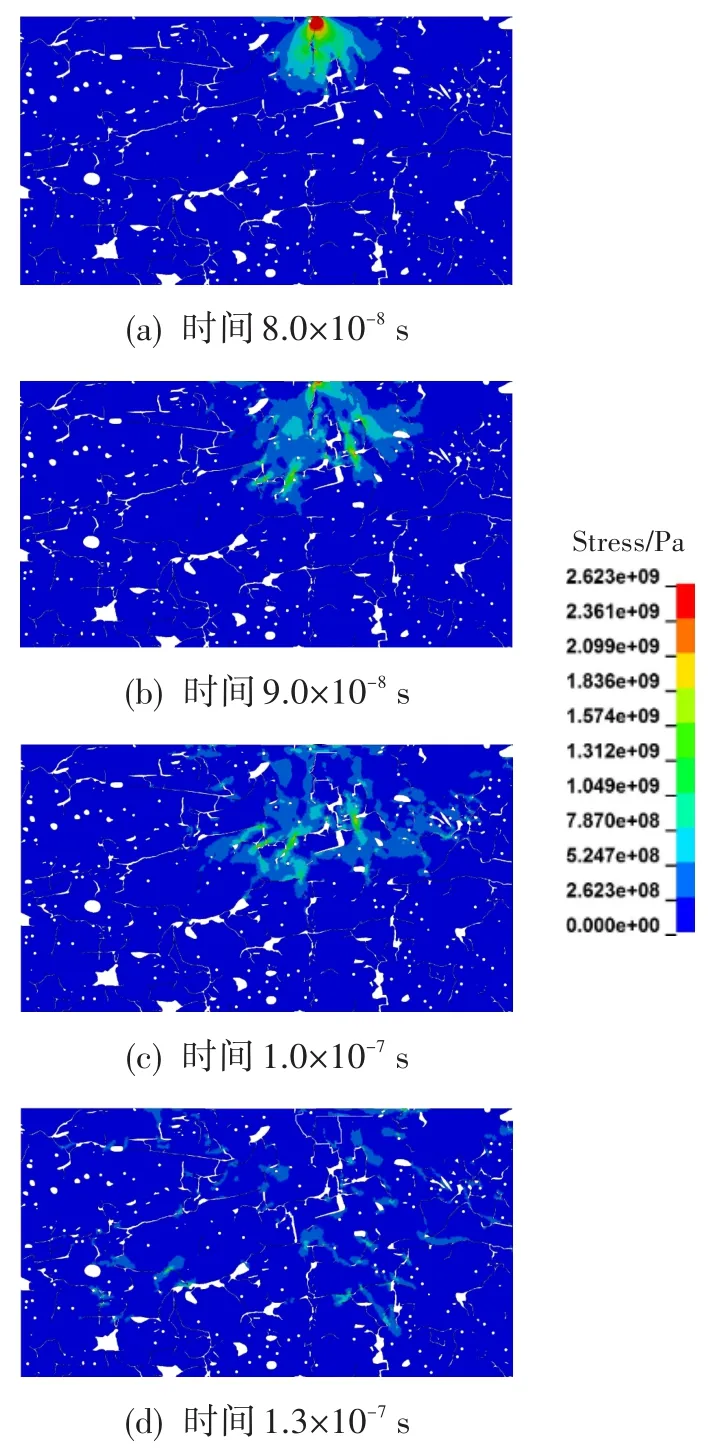

单个粒子冲蚀TBC的动态应力变化过程见图4和图5。航空发动机流道中冲蚀粒子速度范围为50~250 m/s[10],选取冲蚀速度 150 m/s、冲蚀角度 30°、冲蚀粒子直径40 μm的工况分析其冲蚀机理。

如图4所示,应力波在APS TBC相邻晶粒间传播,遇到微裂纹和孔隙会产生应力集中,加剧裂纹扩展。当裂纹汇聚到一起后,该晶粒就会失效剥落,形成冲蚀损伤。若相邻晶粒周围也产生了类似的裂纹,则会在邻近区域内迅速扩展、连成一片,最终造成大面积涂层损伤。在冲蚀粒子接触APS TBC的初始阶段,应力波是连续的;但随着应力波的传播,在微裂纹和孔隙处产生应力集中,应力波变得不连续。

图4 单个粒子冲蚀APS TBC应力云图Fig.4 The stress of single particle impact APS TBC

EB-PVD则表现出不同的冲蚀失效机理,如图5所示。冲蚀过程中,冲蚀粒子容易撞击到EB-PVD TBC突出部位的柱状晶粒,达到其失效应变、发生断裂。同时,柱状晶粒在受到冲击时产生变形,此时周围的羽状结构对其有支撑作用,但羽状结构较脆弱,承受大变形时会失效断裂。没有羽状结构支撑后,该晶粒的相邻柱状晶粒在冲击应力的作用下产生大变形,形成裂纹,导致涂层被去除。在EB-PVD TBC的冲蚀过程中,应力波只在相邻的几个柱状结构间传播,遇到较大的柱状晶粒边界时,应力波停止向外传播扩散,只在相邻柱状晶粒间产生影响。

图5 单个粒子冲蚀EB-PVD TBC应力云图Fig.5 The stress of single particle impact EB-PVD TBC

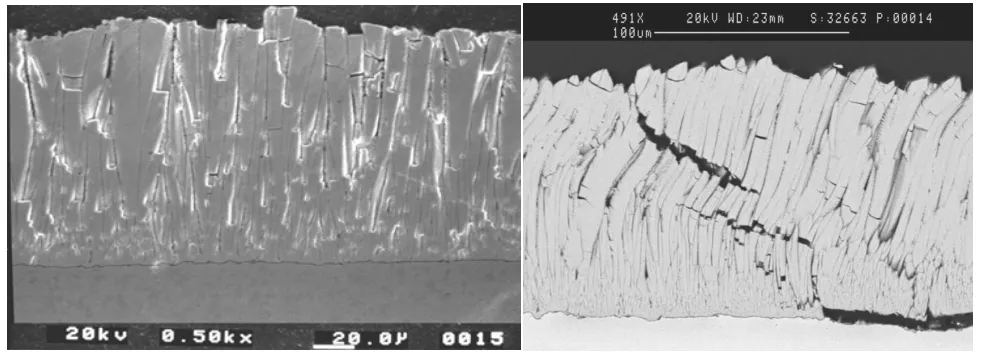

图6是现有文献中的实验结果[2,11]。EB-PVD TBC受到固体粒子冲击后,会在柱状晶粒中形成近表面、平行的微裂纹,裂纹扩展到柱状晶粒边界后停止。如果相邻柱状晶粒均已产生这样的裂纹,这部分材料可能会从涂层上剥落。对比数值模拟得到的冲蚀裂纹与文献中的实验结果,裂纹形成机理基本吻合,说明了模拟结果的合理性。但因为本文是二维模拟,柱状晶粒周围的羽状结构比实际三维结构更脆弱,所以得到的冲蚀损伤结果可能偏大。

图6 EB-PVD TBC冲蚀实验Fig.6 EB-PVD TBC erosion experiment

由上述分析可知,两种热障涂层材料的冲蚀损伤机理有明显的区别,主要原因是涂层微观结构不同。对于APS TBC,应力波可传播到整个热障涂层范围,在宏观多粒子冲蚀时,冲蚀作用累积,孔隙和微裂纹相互贯穿可能产生更大面积的冲蚀损伤。而EB-PVD TBC只在被撞击的几个相邻柱状晶粒间局部范围内有影响,且周围三维羽状结构的支撑作用在二维模拟时被大大削弱,使冲蚀损伤结果偏大。

4 计算结果及分析

4.1 冲蚀速度的影响

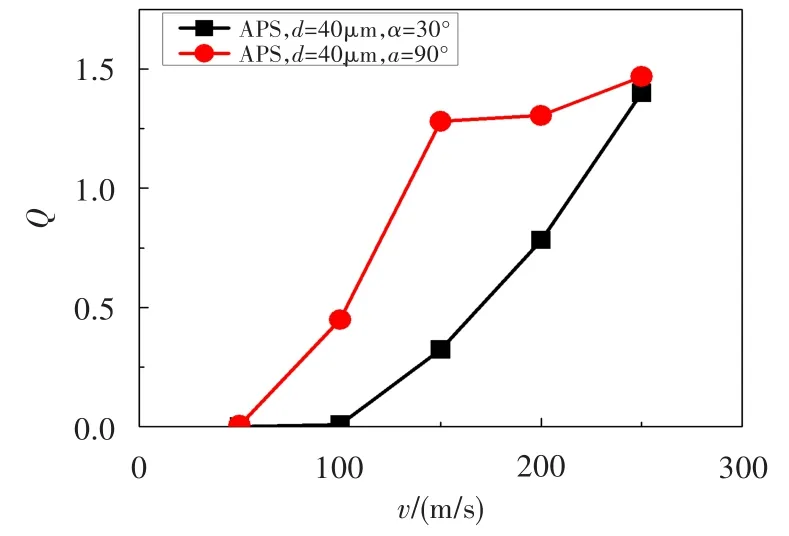

速度门槛值是指在冲蚀过程中,当冲蚀速度低于某一特定值时,冲蚀能量较小,消耗于裂纹扩展的过程中,未产生实际冲蚀剥落的情况。不同粒子冲蚀速度下的两种TBC无因次冲蚀率见图7和图8。可看出,对于APS TBC和EB-PVD TBC,总体上无因次冲蚀率都是随着速度的增大而增大。如图7所示,在起始阶段,APS TBC存在速度门槛值,在冲蚀速度较低时,无因次冲蚀率几乎可以忽略。达到门槛值之后,与EB-PVD TBC相比,由于没有柱状晶粒和柱间羽状结构对能量的吸收缓冲,加之APS TBC本身大量的孔隙结构有利于裂纹扩展,所以同等条件下APS TBC的无因次冲蚀率更大。由图8可知,EB-PVD TBC在本文计算选取的冲蚀速度范围起始阶段,就有不可忽略的无因次冲蚀率。其原因是EB-PVD突出部位更易产生冲蚀损伤,且二维模拟削弱了实际三维结构中周围微观结构的支撑作用,导致冲蚀损失更大。相对于APS TBC,EB-PVD TBC的无因次冲蚀率上升较缓慢,柱状晶粒和柱间羽状结构位移变形会消耗一部分能量,且裂纹传播到柱状晶粒边界就不再扩展也起到了抗冲蚀的作用。在初始阶段造成二者有差异的主要原因是只进行了单次粒子碰撞分析,如果计算多粒子碰撞模拟冲蚀的累积效果,可能有不同结果。

图7 不同冲蚀速度下的APS TBC无因次冲蚀率Fig.7 APS TBC non-dimensional erosion rate under different impact velocity

图8 不同冲蚀速度下EB-PVD TBC无因次冲蚀率Fig.8 EB-PVD TBC non-dimensional erosion rate under different impact velocity

4.2 冲蚀角度的影响

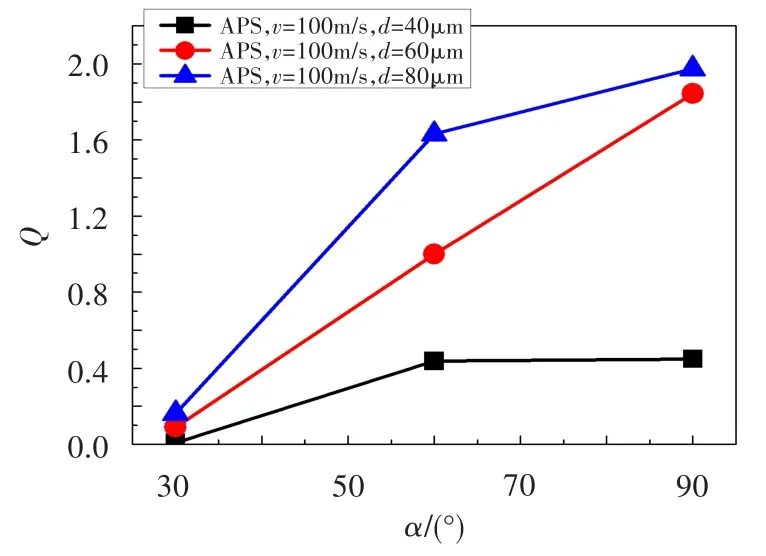

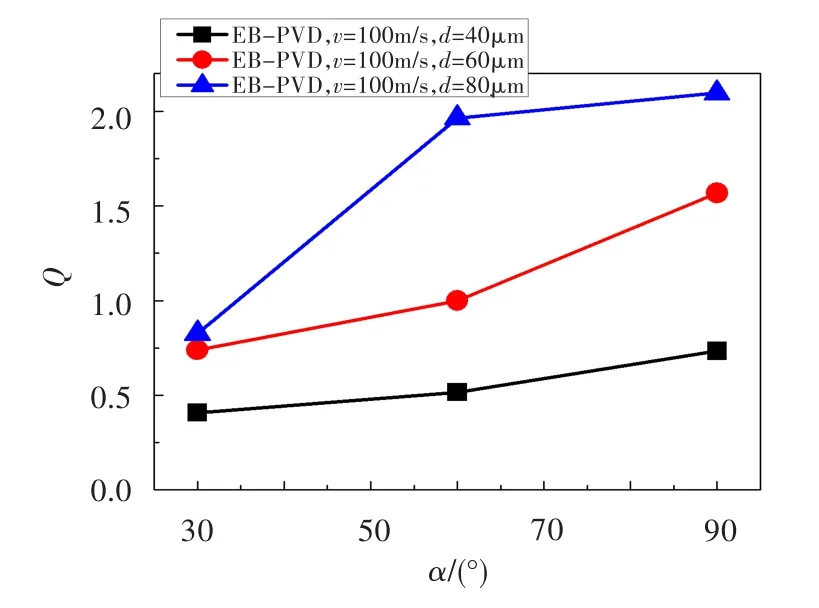

不同冲蚀角度下,APS TBC和EB-PVD TBC无因次冲蚀率见图9和图10,可见两种TBC的无因次冲蚀率都随着冲蚀角度的增加而增加。

如图9所示,在冲蚀角度较小没有达到某个特定值时,APS TBC的无因次冲蚀率几乎可以忽略不计。此时冲蚀粒子的速度分量主要在水平方向,但与APS TBC接触时传递的水平能量较小(摩擦系数0.2)。随着冲蚀角度继续增大,力的垂直分量越来越大,与涂层接触时冲蚀粒子能传递给APS TBC孔隙和微裂纹的能量越多,促进了热障涂层的大面积破裂,最终损失剥落。

如图10所示,对于EB-PVD TBC,小冲蚀角度时,易击中涂层突出部位柱状晶粒,传递到此处的能量较大,造成断裂损伤,此时EB-PVD TBC就有不可忽略的无因次冲蚀率;大冲蚀角度时,冲蚀粒子挤压垂直方向上的涂层使上层柱状晶粒左右位移变形,同时能量还传递到涂层下层,使其裂纹扩展涂层断裂脱落,无因次冲蚀率增大。

图9 不同冲蚀角度下的APS TBC无因次冲蚀率Fig.9 APS TBC non-dimensional erosion rate under different impact angle

图10 不同冲蚀角度下的EB-PVD TBC无因次冲蚀率Fig.10 EB-PVD TBC non-dimensional erosion rate under different impact angle

4.3 冲蚀粒子直径的影响

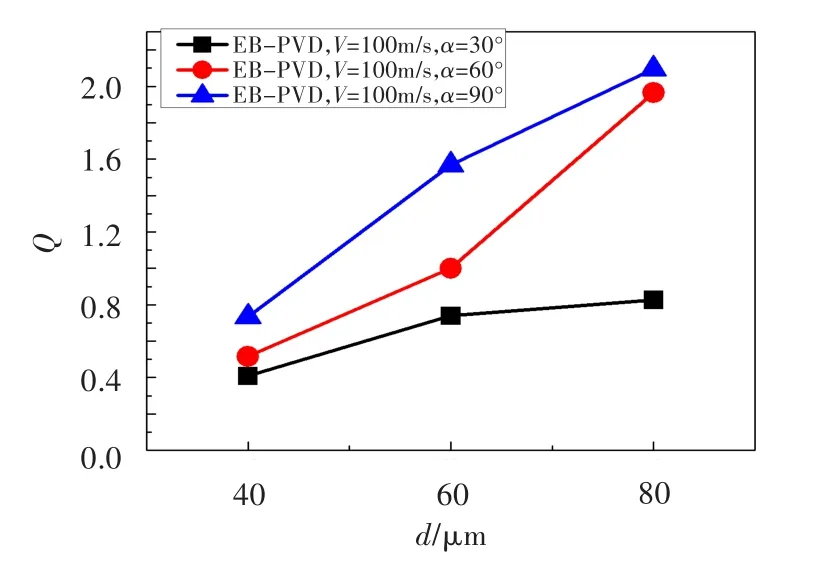

根据现有文献冲蚀粒子大小范围[6,10]和本文研究的TBC尺寸,选取冲蚀粒子直径范围为40~80 μm。无因次冲蚀率与冲蚀粒子直径的关系见图11和图12。随着粒子直径的增大,粒子动能增大,与涂层接触的面积也增大,所传递的能量也越多,裂纹扩展更剧烈,所以两种涂层无因次冲蚀率都呈现上升趋势。如图11所示,对于APS TBC,当冲蚀角度较小(如30°)时,能量不能有效传递给其孔隙和微裂纹,存在粒子直径门槛值(与速度门槛值定义类似),在没有达到此直径前,无因次冲蚀率很小。随着冲蚀粒子直径的增大,无因次冲蚀率稳定增加。在大冲蚀角(如90°)时,能量更有效地传递给了涂层,随着粒子直径的增大,无因次冲蚀率增大得更明显。粒子直径增大时能量传递给了更多孔隙和微裂纹,破坏性更广,是无因次冲蚀率增加的原因之一。

如图12所示,无论粒子是小冲蚀角还是大冲蚀角,EB-PVD TBC随着粒子直径的增大,无因次冲蚀率都稳定增加。与APS TBC类似,粒子直径增大,冲蚀粒子动能和接触面积增大,是EB-PVD TBC无因次冲蚀率增加的重要原因。不同的是,接触面积增大时粒子接触到更多涂层柱状晶粒,同时相邻微观柱状晶粒相互挤压变形,加剧了裂纹的扩展。

综上可知,冲蚀粒子的速度、角度和直径对两种涂层冲蚀过程产生的影响,与现有文献结论的大体趋势相一致[11]。

图11 不同冲蚀粒子直径时APS TBC无因次冲蚀率Fig.11 APS TBC non-dimensional erosion rate with different impact particle diameter

图12 不同冲蚀粒子直径时EB-PVD TBC无因次冲蚀率Fig.12 EB-PVD TBC non-dimensional erosion rate with different impact particle diameter

5 结论

基于实际微观结构,采用数值模拟方法计算分析了冲蚀粒子的速度、角度和直径对涂层冲蚀的影响,得出以下结论:

(1)建立的基于实际微观结构的计算方法可用于冲蚀模拟计算,其计算结果与试验结果趋势一致。

(2)由于微观结构的不同,APS和EB-PVD TBC的失效机理有很大区别。APS TBC受到冲击后裂纹通过孔隙和微裂纹扩展,更容易产生大面积的冲蚀损伤;而EB-PVD TBC受柱状晶粒和柱间羽状结构的影响,冲蚀作用主要在相邻柱状晶粒的局部范围内,不容易造成大面积损伤。

(3)两种TBC的无因次冲蚀率总体变化趋势,都是随着冲蚀粒子的速度、角度和直径的增大而增大。其中,冲蚀角度对APS TBC的影响更大,其影响冲蚀粒子传递能量的有效性,这也是由于微观结构差异所致。

[1]Peters M,Schulz U,Saruhan-Brings B,et al.Advanced thermal barrier coatings for future aero engines[R].ISABE 2005-1081,2005.

[2]Hamed A A,Tabakoff W,Rivir R B,et al.Turbine blade surface deterioration by erosion[J].Journal of Turboma⁃chinery,2005,127(3):445—452.

[3]Branco J R T,Gansert R,Sampath S,et al.Solid particle erosion of plasma sprayed ceramic coatings[J].Materials Research,2004,7(1):147—153.

[4]Cernuschi F,Lorenzoni L,Capelli S,et al.Solid particle erosion of thermal spray and physical vapour deposition thermal barrier coatings[J].Wear,2011,271(11):2909—2918.

[5]Fleck N A,Zisis T.The erosion of EB-PVD thermal barri⁃ercoatings:the competition between mechanisms[J].Wear,2010,268(11):1214—1224.

[6]Wellman R G,Nicholls J R.A Monte Carlo model for pre⁃dicting the erosion rate of EB-PVD TBCs[J].Wear,2004,256(9):889—899.

[7]Chen X,Wang R,Yao N,et al.Foreign object damage in a thermal barrier system:mechanisms and simulations[J].Materials Science and Engineering A,2003,352(1-2):221—231.

[8]董 刚,张九渊.固体粒子冲蚀磨损研究进展[J].材料科学与工程学报,2003,21(2):307—312.

[9]Ctibor P,Lechnerová R,Beneš V.Quantitative analysis of pores of two types in a plasma-sprayed coating[J].Materi⁃als characterization,2006,56(4):297—304.

[10]Crowell M W,Schaedler T A,Hazel B H,et al.Experi⁃ments and numerical simulations of single particle foreign object damage-like impacts of thermal barrier coatings[J].International Journal of Impact Engineering,2012,48:116—124.

[11]Wellman R G,Nicholls J R.A review of the erosion of ther⁃mal barrier coatings[J].Journal of Physics D:Applied Physics,2007,40(16):293—305.

Numerical study on erosion mechanism for thermal barrier coatings with different microstructures

WU Xian-hua,CHEN Yong,WANG An-zheng

(School of Mechanical Engineering,Shanghai Jiao Tong University,Shanghai 200240,China)

The erosion phenomenon has affected thermal barrier coatings’service life and durability heavi⁃ly.The simulative models for air plasma spray and electron beam physical vapor deposition thermal barrier coatings with typical microstructures were built to study the thermal barrier coatings erosion mechanism.The software LS-DYNA was used to simulate thermal barrier coating erosion processes.The erosion mecha⁃nism of thermal barrier coatings with different microstructures was analyzed and the impact velocity,impact angle and erodent particle diameter effects were studied.The results show that microstructures influence erosion mechanism heavily and the non-dimension erosion rate increases with impact velocity,impact an⁃gle and erodent particle diameter.The simulation method can provide reference for further thermal barrier coatings’erosion resistance study.

thermal barrier coating;microstructure;failure mechanism;erosion;failure;aero-engine;turbine

V231.1

A

1672-2620(2017)05-0047-06

2016-12-23;

2017-09-17

国家自然科学基金(51376122)

吴鲜花(1991-),女,湖北随州人,硕士研究生,研究方向为航空发动机冲蚀分析。