复合澄清剂在TFT基板玻璃熔制过程中的作用机理

2021-12-15黄依平舒众众曹志强张晓东金良茂沈玉国

黄依平,舒众众,曹志强,3,张晓东,张 冲,3,金良茂,3,沈玉国

(1.蚌埠中光电科技有限公司,蚌埠 233030;2.浙江大学材料科学与工程学院,杭州 310027; 3.中建材蚌埠玻璃工业设计研究院有限公司,蚌埠 233030)

0 引 言

薄膜晶体管液晶显示器(thin film transistor liquid crystal display, TFT-LCD)因清晰度高、环保性能好等优势逐步成为国际市场的主流[1-2]。TFT-LCD前后两片玻璃材料,称为基板玻璃。它们既是器件制备的承载基底,也起到重要的水氧隔绝作用[3],是TFT-LCD面板的关键基础材料之一。基板玻璃的均一性、机械强度等是重要的性能指标[4-7],受到气泡、条纹等的影响。其中,气泡是众多缺陷中较为常见且不宜解决的难题,目前多数采用化学澄清法去除气泡,即向玻璃配合料中添加一种或多种澄清剂,在玻璃熔化过程中产生新的气体以加速气泡的排出[8]或促进玻璃液对气泡的吸收[9],起到澄清作用。

SnO2是变价氧化物类澄清剂[10],对环境友好[11-12],多用于无碱高铝硅酸盐玻璃熔制过程的澄清[13]。Kim[14]通过氧气释放的起始温度和产生的气泡尺寸、数目探究SnO2对碱土铝硼硅酸盐玻璃的澄清能力,并运用方波伏安法研究了玻璃熔体中锡离子的氧化还原能力,结果表明SnO2只在第一澄清区作用效果较好。He等[15]通过实验说明SnO2可以减少无碱硼铝硅酸盐玻璃的气泡数,随着SnO2含量的增加,玻璃的结构先松散后紧凑,玻璃密度也随之增大。NaCl作为澄清剂多在浮法玻璃生产中应用,在自身挥发释放气体的同时,降低玻璃黏度[16]。王倩等[17]研究发现,NaCl单一澄清剂在高硼硅平板玻璃熔制中澄清效果不够理想,仅对大气泡起到消除作用。硫酸盐类澄清剂[18]是通过分解产生二氧化硫、氧气等对气泡的逸出和吸收起作用。而Zhernovaya等[19]发现在E玻璃熔制过程中,Na2SO4单一澄清剂难以消除尺寸小于0.8 mm的气泡。

为了获得更好的澄清效果,研究者们尝试将两种或多种澄清剂进行复合。CORNING公司[20]发现由于硼硅酸盐玻璃在澄清温度下黏度很大,同时使用硫酸盐与NaCl澄清效果较佳。针对单一澄清剂的“临界值”问题,程继健等[21]提出应用复合澄清剂提高澄清效果的方法,并在钠铝硅玻璃实验中获得了验证。李铭涵等[22]对比了SnO2、CeO2和Na2SO4三种澄清剂在高铝硅酸盐玻璃和普通钠钙硅玻璃中的使用温度,并证明SnO2与Na2SO4形成的梯度澄清的作用效果好于SnO2与CeO2形成的协同澄清。以上研究成果对于深入了解复合澄清剂在碱硅酸盐玻璃中的作用机理和优化澄清剂设计,提供了极大的帮助。但是,目前关于复合澄清剂在TFT-LCD无碱玻璃中的研究较少。

2019年彭寿等[23]报道了TFT-LCD基板玻璃熔制过程中,使用SnO2与CaSO4复合澄清剂,可有效减少玻璃液中的气泡个数,大幅提高澄清效果。本文针对SnO2、CaSO4和NaCl三种高温澄清剂,采用模拟TFT基板玻璃浮法熔制工艺与高温熔融动态观察相结合的方式,研究单一及复合澄清剂起始排泡温度、残余气泡数等澄清效果,并分析澄清剂引入的残留离子对基板玻璃热学性能的影响规律,以期建立适合TFT-LCD基板玻璃熔制的澄清剂设计方案,对各生产企业熔制TFT-LCD基板玻璃提供理论建议和帮助。

1 实 验

1.1 玻璃熔制

为模拟浮法熔制工艺制备TFT-LCD基板玻璃的熔化条件,采用的玻璃配合料为质量比7 ∶3的玻璃生料和玻璃熟料(提前熔制好的相同组成玻璃,经破碎、清洗,备用)。玻璃生料组成如表1所示。氧化锡(SnO2,AR)、硫酸钙(CaSO4,AR)和氯化钠(NaCl,AR)作为澄清剂,下文加入量均是指占生料的质量分数。所用试剂均采购自国药集团化学试剂有限公司,使用前未经额外纯化处理。

表1 玻璃生料组成Table 1 Composition of raw glass

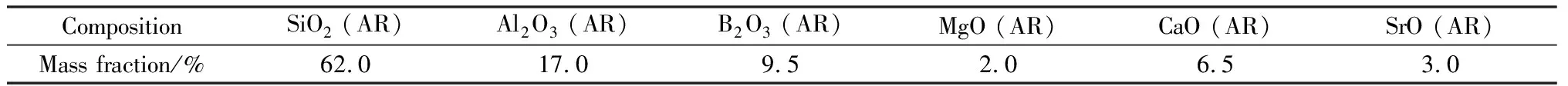

采用精密天平(梅特勒,ME2002,1 000 g/0.001)称量玻璃生料,经玛瑙研钵研磨15 min后,加入相同设计成分的玻璃熟料混合15 min,放入铂铑坩埚,在高温硅钼棒升降炉(宜兴万石,JGMT-8/300)中熔制玻璃。熔制温度模拟产线工艺参数,具体程序如图1(a)所示:(1)从室温经过90 min升温至1 000 ℃;(2)从1 000 ℃经过50 min升温至1 590 ℃;(3)1 590 ℃保温2 h;(4)从1 590 ℃经10 min升温至1 630 ℃;(5)1 630 ℃保温50 min;(6)从1 630 ℃经25 min降温至1 560 ℃。取出玻璃液,经黄铜模具成型后,玻璃块体与模具一起放进730 ℃箱式电阻炉里退火保温1 h后,停止加热,随炉冷却。待玻璃块体冷却至室温后,将各组玻璃块体切割、抛光,制备成长14 cm、宽6 cm、厚1 cm的玻璃样片,在光学显微镜(奥林巴斯,BX51P)下统计气泡数量。

1.2 高温熔融动态观察

采用捷克GLASSSERVICE公司生产的高温成像观察系统,取熔制实验中相同的玻璃配合料50 g装入高纯石英管,放入高温动态观察熔炉内,按照图1(b)所示熔制程序加热,并实时采集配合料熔化过程的图像信息。具体程序为:①20 ℃/min升温至500 ℃;②10 ℃/min升温至1 400 ℃;③5 ℃/min升温至1 600 ℃;④1 600 ℃保温3 h;⑤从1 600 ℃自然降温。通过对采集图片进行分析处理,对比不同配合料熔化过程中的气泡变化动态情况。动态观察实验结束后,采用光学显微镜观察统计玻璃块体中气泡数量,判断澄清效果。

运用CCD相机对动态观察实验进行图像采集,分别得到图1(b)中五个反应过程中对应的图像,采集的图片尺寸为1 360 mm×1 024 mm。高温动态观察熔炉开始升温时,插入石英管中的配合料状态没有明显的变化(图1(b)①);温度逐渐升高至1 400 ℃过程中,配合料慢慢受热塌陷,气泡逐渐出现,进入反应排泡阶段(图1(b)②);温度继续升高,开始反应的澄清剂逐渐增多,玻璃液加速排泡(图1(b)③);温度到达1 600 ℃时,所有的澄清剂均参与反应,在接下来的3 h里,玻璃液持续排泡(图1(b)④);自然降温阶段,微泡重新被玻璃液吸收,玻璃镜面产生(图1(b)⑤)。

图1 (a)玻璃熔制温度程序;(b)高温动态观察温度程序及过程:①样品无明显变化,②配合料受热塌陷、开始排泡, ③加速排泡,④持续排泡,⑤微泡被重新吸收Fig.1 (a) Temperature procedure of glass melting; (b) temperature procedure and process of high temperature melting dynamic observation: ① no obvious changes in the sample, ② the batch material collapses and bubbling starts, ③ accelerated bubbling, ④ continuous bubbling, ⑤ microbubbles are reabsorbed

2 结果与讨论

2.1 氧化锡单一澄清剂的作用效果

SnO2是一种氧化还原型澄清剂,熔点1 630 ℃。它在高温下能分解生成氧化亚锡(SnO),主要通过Sn2+的变价来实现吸收O2和放出O2。低温时SnO吸收O2转变成高价SnO2;当达到澄清温度时,SnO2所吸收的O2开始释放,通过其释放出的O2进入玻璃液的气泡内,吸收合并玻璃液中的其他气体,降低气泡中的气体分压,促使气泡体积增大,加速上升,从而达到澄清的目的。

反应方程式如式(1)~(2)所示:

(1)

(2)

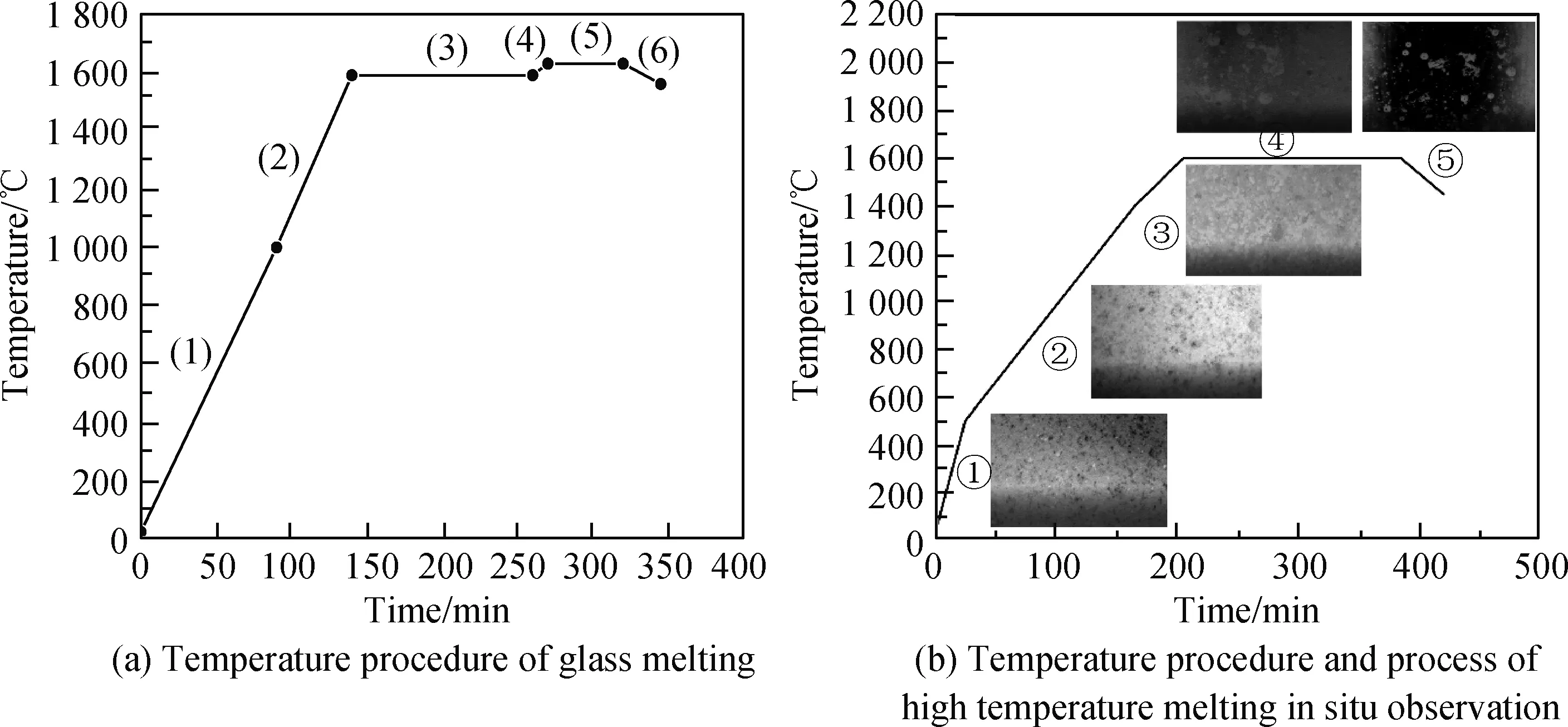

使用高温成像观察系统对不同含量SnO2单一澄清剂进行观测,得到的起始排泡温度与SnO2含量的关系如图2(a)所示。从图中可以看出,当SnO2含量从0.06%增加至0.17%时,起始排泡温度从约1 527 ℃降至1 470 ℃。SnO2的分解温度均在1 400 ℃以上,符合SnO2的高温分解机理[24]。

对玻璃块体中气泡数量进行统计,结果如图2(b)所示,随着SnO2含量的增加,气泡数量呈现减少的趋势,气泡数下降逐渐缓慢,说明在一定范围内添加SnO2的含量越高,越有利于玻璃液的澄清。由于SnO2的含量增加,产生的氧气量逐渐增多,气泡的排出速率增大,与此同时,SnO2的分解速率由于玻璃的氧化性增大而逐渐变慢[25],所以气泡数下降变缓。

采用光学轮廓仪(Zeta,Zeta-20)观察玻璃表面,可以发现,当使用较高含量SnO2作为澄清剂时,玻璃表面存在SnO2的灰白色锡斑亮点[26],如图2(c)所示。统计对比不同含量SnO2制备的玻璃表面斑点数,如图2(d)所示,由图可知,当SnO2含量高于0.10%时,锡斑数明显增多,难以满足TFT-LCD基板玻璃的质量要求[27]。在满足质量要求的前提下,为进一步提升澄清效果,以0.10%SnO2为固定添加含量,考察其与CaSO4、NaCl形成的复合澄清剂的澄清效果。

图2 (a)不同含量SnO2参与反应时起始排泡温度;(b)不同含量SnO2参与反应时气泡数; (c)0.15%SnO2澄清剂所得玻璃块体表面形貌;(d)不同含量SnO2所得玻璃块体锡斑数Fig.2 (a) Initial bubbling temperature with different content of SnO2; (b) number of bubbles with different content of SnO2; (c) surface morphology of glass sample with 0.15%SnO2 refining agent; (d) number of tin spots in glass sample with different content of SnO2

2.2 不同复合澄清剂的使用温度

与0.10%SnO2形成复合澄清剂的CaSO4的用量分别为0.20%、0.25%、0.30%、0.35%和0.40%,另一组实验中与0.10%SnO2形成复合澄清剂的NaCl的用量分别是0.05%、0.10%、0.15%、0.20%和0.25%。

CaSO4和NaCl的澄清剂机理分别如下:

CaSO4主要作为高铝低碱或无碱玻璃澄清剂,在高温下可放出氧气,反应温度在1 200 ℃以上,属于浮法玻璃工艺高温分解型澄清剂。CaSO4作为澄清剂,是应用还原性硫澄清理论的代表[28],在玻璃熔化和澄清中不仅能够起到表面活性剂的作用,同时促进界面湍动、高温排气、均化等进程。

反应方程式如式(3)所示:

(3)

NaCl是高温挥发型澄清剂,沸点1 465 ℃,在玻璃熔体中通过形成[FeCl3]挥发物和它自身的气化挥发,并降低玻璃的表面张力和黏度,起到澄清作用。NaCl主要作用于升温阶段,降温阶段玻璃液中的NaCl含量剩余不多,只有小部分残留在玻璃液和气泡中。

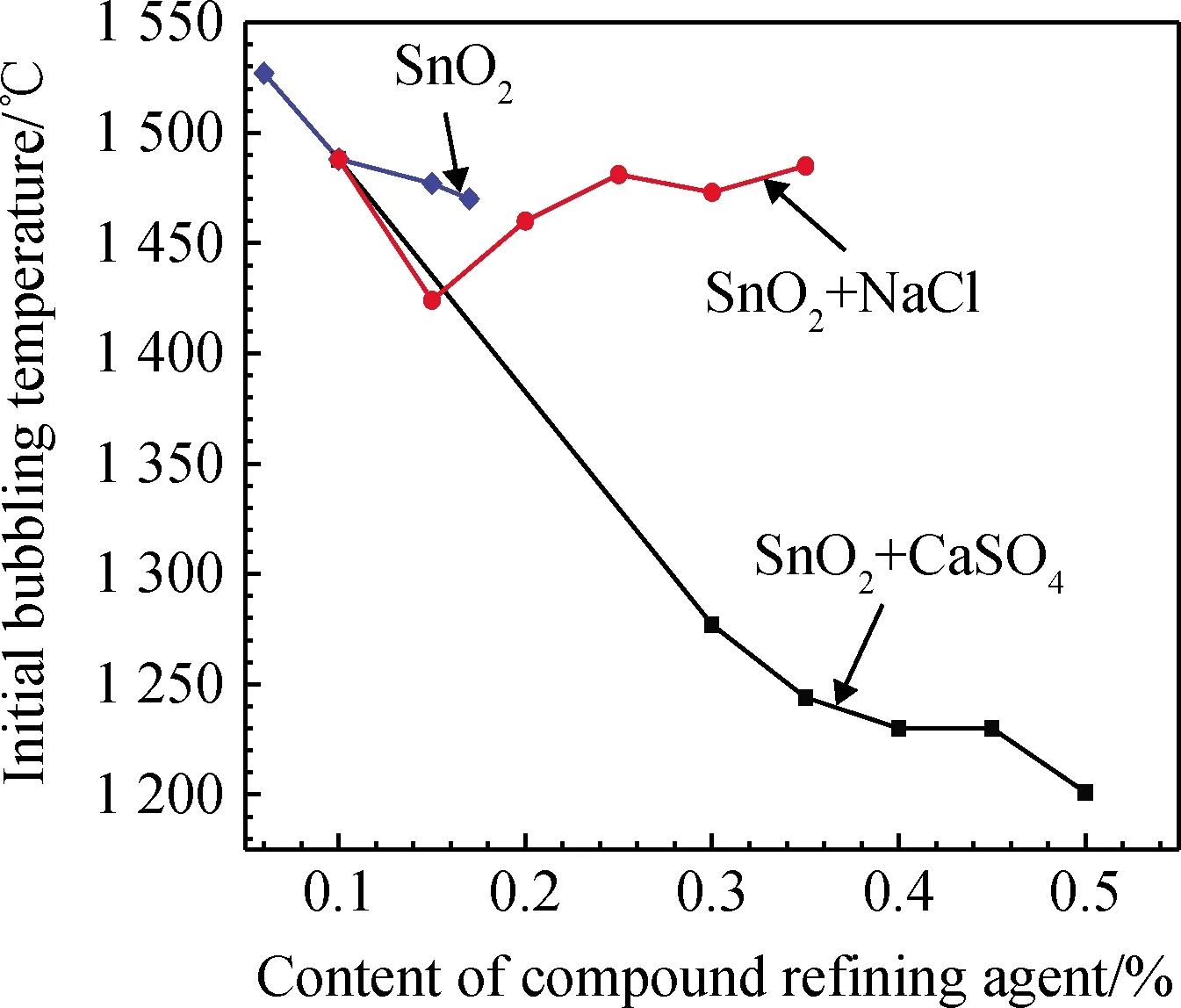

不同复合澄清剂的使用温度存在差异。对添加不同比例澄清剂的玻璃配合料进行高温动态观察实验,起始排泡温度如图3所示。

由图3可看出,添加CaSO4的复合澄清剂随着CaSO4含量增加,起始排泡温度从1 488 ℃开始降低,变化范围为1 201~1 277 ℃。而添加NaCl的复合澄清剂则随着NaCl的加入,起始排泡温度呈现先下降后上升的趋势,即随着NaCl含量从0%增至0.05%,起始排泡温度从1 488 ℃下降到1 424 ℃,进一步增加NaCl含量时,起始排泡温度逐渐提高至1 485 ℃,与0.10%SnO2单一澄清剂的起始排泡温度相当。

CaSO4在高温下放出氧气和二氧化硫的同时,分解生成氧化钙,不产生碱金属氧化物[29-30],在CaSO4澄清剂发生反应的温度,SnO2并未完全反应,这就为通过再热玻璃液进行二次消泡澄清提供便利。而NaCl的加入对于起始排泡温度的影响不大,与0.10%SnO2形成的复合澄清剂起始排泡温度全部在1 400 ℃以上。由于氯离子具有较高反应活性,有助于降低反应粒子间的表面张力[31],所以NaCl刚加入时起始排泡温度降低。但NaCl的沸点是1 465 ℃,通过自身挥发进入气泡[32],气泡浮于表面再排出玻璃液,因此随着NaCl使用量的增加,复合澄清剂的起始排泡温度反而提高,需达到沸点以上才可见明显排泡现象。

对比发现,0.10%SnO2+CaSO4复合澄清剂和SnO2单一澄清剂的反应温度差值在100 ℃以上,当CaSO4在1 300 ℃以下反应大致结束后,0.10%SnO2在1 488 ℃才开始分解,两者复合是分阶段澄清,属于梯度澄清[22]。而NaCl的高温挥发温度与SnO2的使用温度较为接近,澄清过程具有持续性,两者复合属于协同澄清[22]。

2.3 不同复合澄清剂的澄清效果

统计玻璃块体中的气泡数量,SnO2单一澄清剂、0.10%SnO2+CaSO4和0.10%SnO2+NaCl两组复合澄清剂澄清效果对比结果如图4所示。

图3 不同比例的澄清剂参与反应时的起始排泡温度Fig.3 Initial bubbling temperature of different proportions of refining agents involved in reaction

图4 不同含量澄清剂所得玻璃块体的气泡数Fig.4 Content of different compound refining agents dependence of number of bubbles in glass samples

梯度澄清的气泡数随着CaSO4含量的增加,呈现“W”型变化趋势,即先大量减少后增加又减少再增加,最佳作用效果的梯度澄清组合为0.10%SnO2+0.35%CaSO4。协同澄清的气泡数随NaCl含量的增多而逐渐减少。对于梯度澄清,刚开始反应时产生的二氧化硫与氧气加速了气泡的排出,气泡数大量减少。CaSO4含量增加,分解反应产生的二氧化硫与氧气增多,气泡中各种气体的分压下降和玻璃的表面张力降低,导致气泡的排出速率与玻璃液对气泡的吸收率降低,从而出现气泡数增多与减少浮动的情况。NaCl含量的增多,使得玻璃的黏度降低,气泡浮至玻璃液表面的阻力减小[32],所以气泡数呈递减趋势。

梯度澄清与协同澄清最佳作用效果相近,与0.10%SnO2单一澄清剂的作用效果相比,复合澄清剂均能有效地降低气泡数。

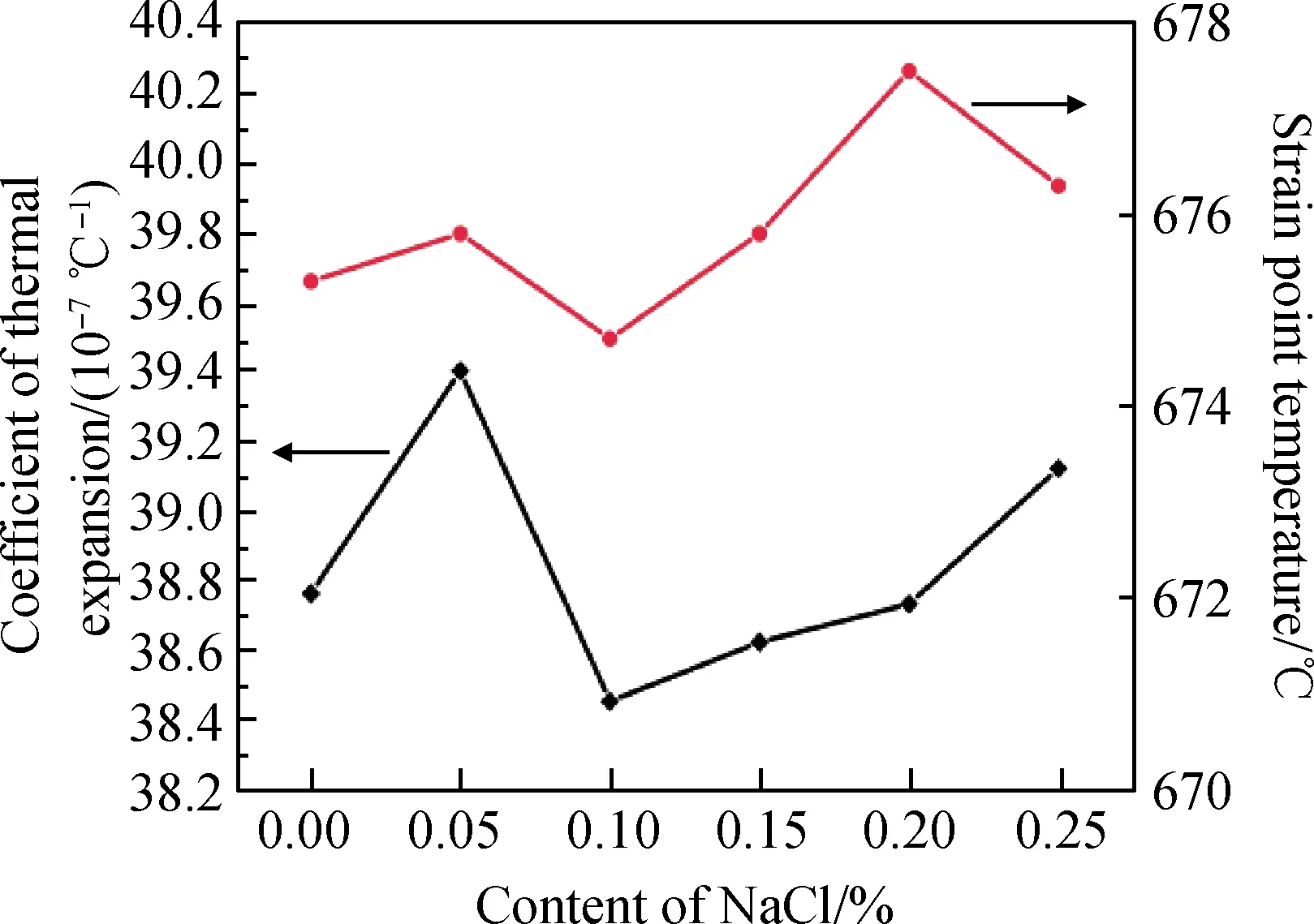

2.4 残留钠离子对玻璃热学性能的影响

TFT基板玻璃为无碱硼铝硅酸盐玻璃,而NaCl澄清剂的使用,使得玻璃块体中残留了Na+。为了对玻璃块体中Na+含量对玻璃性质的影响有更明确的认识,运用热膨胀仪(德国林赛斯,L75VS1000)对样品的热膨胀系数进行测试,并得到玻璃样品的应变点温度,如图5所示。测得玻璃块体的热膨胀系数α38/380在38.45×10-7~39.40×10-7/℃之间变化,玻璃样品的应变点温度均在670 ℃以上。热膨胀系数在TFT-LCD基板玻璃要求的区间内[33],说明玻璃块体中残留的Na+对玻璃样品的热膨胀性能几乎没有影响,且设计的TFT-LCD基板玻璃具有良好的抗热震性。应变点温度高于TFT-LCD基板玻璃要求的650 ℃[34],这保证了后续工艺过程中TFT-LCD基板玻璃的热稳定性,也说明了玻璃在冷却时的收缩较小。

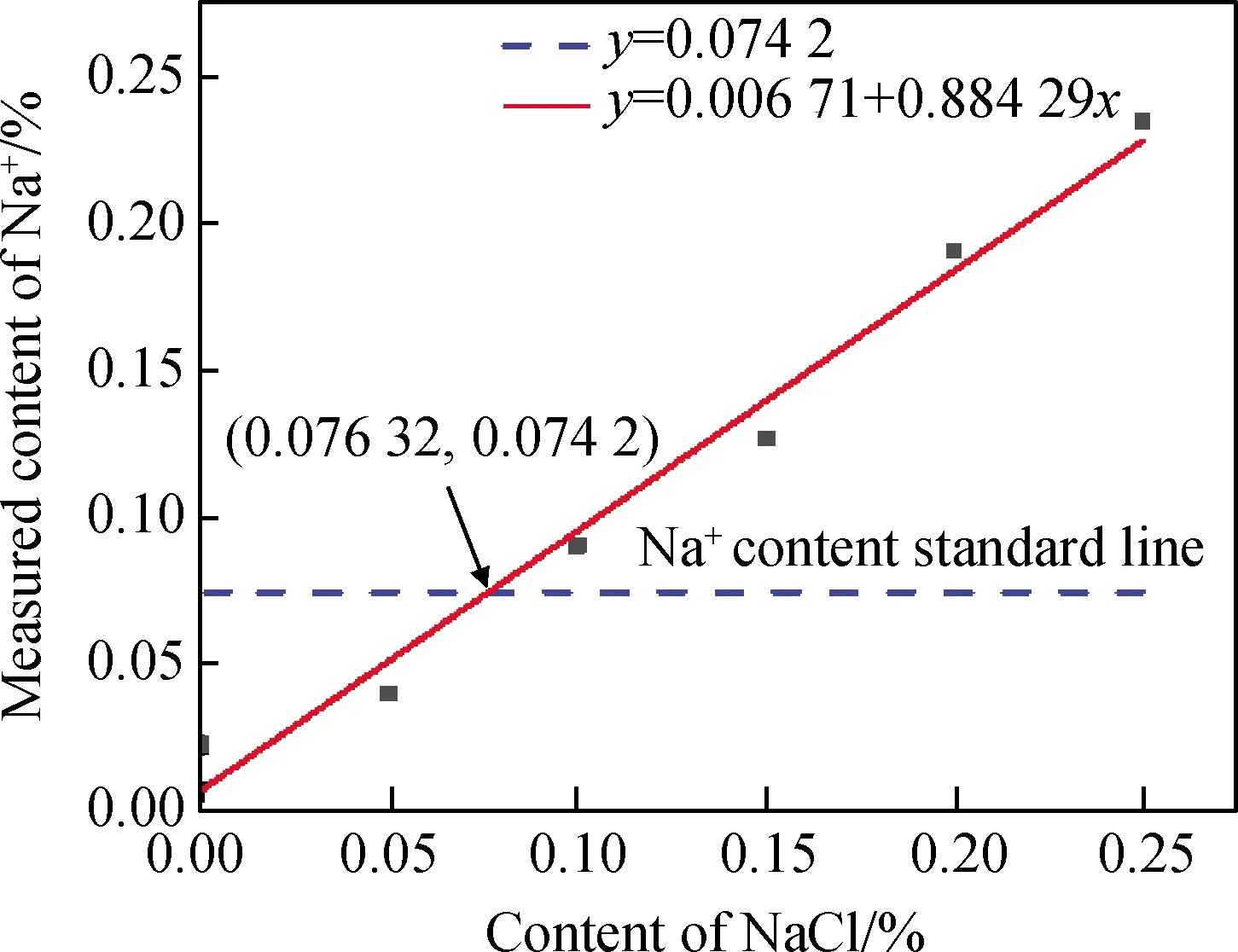

利用电感耦合等离子体质谱仪(ICP-MS,江苏天瑞,ICP3000)对玻璃块体中的Na+含量进行分析,对结果进行线性拟合,得到的拟合曲线为y=0.006 71+0.884 29x,如图6所示。R2因子值接近1,说明拟合程度较好。Na+含量与NaCl澄清剂使用量的关系呈线性正相关,说明NaCl高温挥发作用除去的Na+含量较少,很大比例的Na+依旧存于基板玻璃中。由于配合料中存在杂质,所以当不添加NaCl时,玻璃块体中依旧含有少量Na+。

图5 不同含量NaCl澄清剂所得玻璃块体的 热膨胀系数和应变点温度Fig.5 Coefficient of thermal expansion and strain point temperature of glass samples with different content of refining agent NaCl

图6 不同含量NaCl澄清剂所得玻璃块体中Na+含量Fig.6 Measured content of Na+ in glass samples with different content of refining agent NaCl

碱金属离子容易在热处理过程中扩散进入半导体材料,损害液晶膜特性,因此需要对基板玻璃中Na+的含量进行严格控制。通常TFT-LCD基板玻璃中Na2O的含量控制在0.1%(质量分数)以下[33],即Na+含量需低于0.074 2%(质量分数)。根据图6所示拟合关系,易知NaCl澄清剂使用量不应超过0.076 3%(质量分数)。

3 结 论

SnO2单一澄清剂含量在0.06%~0.17%区间变化时,起始排泡温度区间为1 470~1 527 ℃。气泡数随着SnO2使用量的增多而减少,但由于SnO2使用量较高时,玻璃表面存在SnO2的灰白色锡斑亮点,所以0.10%SnO2澄清作用效果较佳。SnO2与CaSO4形成梯度澄清,起始排泡温度范围为1 201~1 277 ℃,气泡数随CaSO4使用量的增加呈现减少与增多浮动情况,最佳作用效果的梯度澄清组合为0.10%SnO2+0.35%CaSO4。SnO2与NaCl形成协同澄清,起始排泡温度均在1 400 ℃以上,排泡数随NaCl含量的增加而逐渐降低。NaCl澄清剂的使用对样品玻璃的热膨胀性和热稳定性无影响。但由于Na+对液晶膜特性存在危害,结合实验结果,得到NaCl澄清剂的使用量应低于0.076 3%。

综上,SnO2+CaSO4复合澄清剂具有更大的适用范围,而SnO2与适量的NaCl形成复合澄清剂有望进一步提升SnO2澄清效果。以上结果可为TFT基板玻璃熔制的澄清剂设计提供理论指导,对改善TFT基板玻璃熔制质量和产品品质具有重要的参考意义,有利于相关工业化生产降本增效。