铋及钴掺杂TiO2陶瓷负载膜的制备及光催化性能

2021-12-16田清泉李沛莹曹攀婷余强霞

田清泉,李沛莹,曹攀婷,余强霞

(渭南师范学院化学与材料学院,陕西省煤基低碳醇转化工程研究中心,渭南 714099)

0 引 言

纳米TiO2是处理染料废水的高效光催化剂材料,因价格低廉,催化活性高,性质稳定,被广泛应用于光催化领域[1-4]。利用固定式光催化反应器负载纳米TiO2光催化剂降解目标污染物,具有高效、反应条件可控等优点[5]。相对于纳米粉体TiO2,利用各类涂膜固定负载技术将TiO2用于固定式光催化反应器,可以实现表面接触性催化氧化,TiO2催化剂重复利用[6-7]。溶胶-凝胶法是制备负载TiO2催化剂最常用的方法[8-9],通过结合各种掺杂技术,提高了纳米TiO2的光催化活性[10-11]。其中钴离子可捕获光生电子或光生空穴,且具有较宽的光响应范围[12],能够被可见光激发。Bi系氧化物对可见光的响应优于纳米TiO2,是近年来新兴的光催化剂,在可见光分解水和催化降解污染物方面十分有潜力[13-15]。Bi掺杂的TiO2光催化剂体系在可见光范围的光吸收强度明显增大[16]。尽管采用溶胶-凝胶法镀膜时工艺路线较长,但其反应稳定性良好,方法简单、易于操作,形成的溶胶更易于固定至载体上,所得负载型催化剂膜的强度较大[9],因此溶胶-凝胶法得到了广泛应用。

本文以Al2O3陶瓷片为基体,采用溶胶-凝胶法制备了Bi-TiO2、Co-TiO2溶胶涂膜溶液以及TiO2溶胶涂膜溶液。通过浸渍提拉法及旋涂法在陶瓷基片上制备相应涂层,干燥后于500 ℃空气气氛下保温2 h,获得陶瓷基Bi、Co离子掺杂TiO2膜。以常见的偶氮染料甲基橙溶液为模拟印染废水,探讨了Bi、Co掺杂TiO2薄膜的光催化性能。

1 实 验

1.1 仪器与试剂

恒温加热式磁力搅拌器,CL-200,巩义市科华仪器有限公司;真空干燥箱,DZF-6050,上海琅轩实验设备有限公司;扫描电子显微镜(SEM),Sigma500,蔡司技术有限公司;X射线衍射仪(XRD),XRD-6100,岛津企业管理(中国)有限公司;同步TG-DSC热分析仪,STA 499F3,耐驰仪器北京分公司;紫外可见分光光度计,UV-500,上海元析仪器有限公司。

钛酸四丁酯,化学纯,天津市天力化学试剂有限公司;硝酸钴,分析纯,成都市科隆化学品有限公司;硝酸铋,分析纯,天津市登峰化学品有限公司;无水乙醇,分析纯,利安隆博华医药化有限公司;冰乙酸,分析纯,天津市光复科技发展有限公司;甲基橙,分析纯,天津市天新精细化工开发中心。

1.2 薄膜制备

取10 mL钛酸四丁酯溶于20 mL无水乙醇中,搅拌30 min,制成钛酸四丁酯溶液;以Ti4+为基准,按n(Bi) ∶n(Ti)=X(X=0,0.001,0.005,0.010,0.020)称取Bi(NO3)3·5H2O,加入一定量无水乙醇搅拌溶解10 min,制成含Bi溶液;将含Bi溶液缓慢滴入配制好的钛酸四丁酯溶液中,边滴加边搅拌2 h得到Bi掺杂TiO2溶胶涂膜溶液;溶胶陈化24 h后涂膜,80 ℃烘干后放入马弗炉500 ℃煅烧2 h,得到Bi掺杂TiO2薄膜。另外,按n(Co) ∶n(Ti)=X(X=0,0.001,0.005,0.010,0.020)称取Co(NO3)2·6H2O配制成含Co溶液,采用上述方法得到Co掺杂TiO2薄膜。

1.3 光催化实验

用甲基橙的降解率来评价催化剂的催化效果。采用自制的反应器进行实验,将溶液与涂膜基片同时置于烧杯中,在避光条件下搅拌30 min以达到吸附解吸平衡。甲基橙水溶液的初始质量浓度为0.02 g·L-1,初始吸光度A0为1.605,初始体积为0.1 L,以紫外光灯为光源,在甲基橙溶液的最大吸收波长464 nm处用紫外可见分光光度计测定其吸光度的变化,计算其降解率η。

(1)

式中:A0为初始甲基橙溶液的吸光度;Ai为经光催化反应后的甲基橙溶液的吸光度。

2 结果与讨论

2.1 TG-DSC分析

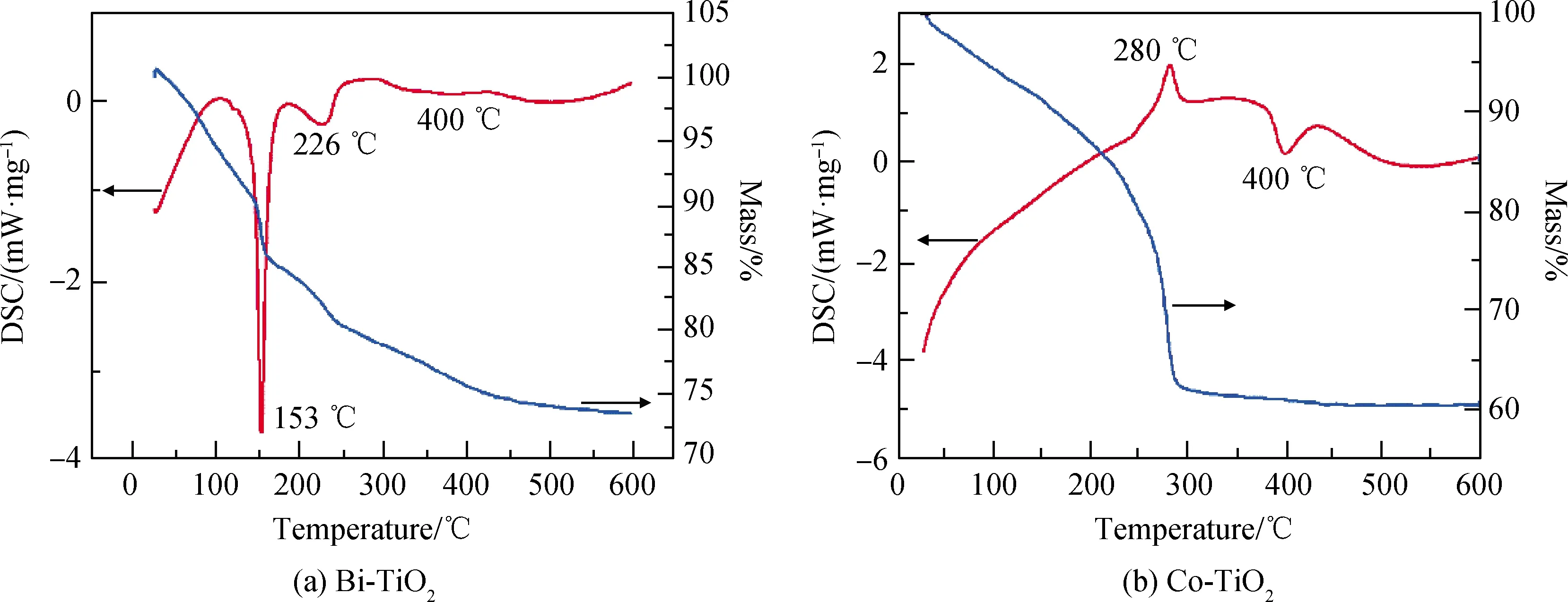

将Bi/Ti、Co/Ti摩尔比均为0.010的凝胶在80 ℃烘干得到干凝胶粉末,进行TG-DSC分析。图1为Bi-TiO2及Co-TiO2干凝胶粉末的TG-DSC曲线,测试环境为N2气氛,升温速率10 ℃/min,测试温度范围为室温至600 ℃。

图1(a)是Bi-TiO2凝胶粉末的TG-DSC曲线。随着温度升高,在153 ℃和226 ℃出现明显的放热峰,其中153 ℃左右的放热峰可能由凝胶中吸附的乙醇等小分子有机物热分解引起,226 ℃左右的吸热峰可能由干凝胶的热分解导致。在400 ℃左右有一个微弱的放热峰,是无定形TiO2向锐钛矿转变引起的。温度升高到500 ℃后,TG曲线平坦,表示几乎没有质量损失。

图1(b)是Co-TiO2凝胶粉末的TG-DSC曲线。在280 ℃左右出现了较为明显的放热峰,由干凝胶粉末中有机物热分解引起。温度达到 350 ℃时,TG曲线平坦,样品质量不再发生变化,表明有机物分解彻底。温度达到400 ℃时,该温度下出现的放热峰是由无定形TiO2向锐钛矿晶型转变引起的。温度升高到500 ℃后,TG曲线较为平坦,几乎没有质量损失。

图1 Bi-TiO2及Co-TiO2薄膜凝胶粉末的TG-DSC曲线Fig.1 TG-DSC curves of Bi-TiO2 and Co-TiO2 thin films gel powders

2.2 XRD分析

图2 Co-TiO2及Bi-TiO2复合薄膜的XRD谱Fig.2 XRD patterns of Co-TiO2 and Bi-TiO2 composite thin films

图2为Bi/Ti、Co/Ti原子摩尔比均为0.010时的Co-TiO2及Bi-TiO2薄膜的XRD谱。如图2所示,Co-TiO2及Bi-TiO2薄膜在2θ=25.45°、37.76°、48.06°、53.84°和55.10°处均出现了衍射峰。对比标准卡片,确定对应锐钛矿相TiO2的(101)、(004)、(200)、(105)和(211)晶面。图中未出现金红石型衍射峰,也未出现Bi2O3及Co2O3的特征衍射峰,这可能是由于掺杂的钴及铋量少且容易进入锐钛矿形成固溶体。图中各晶面衍射峰均呈现不同程度宽化,这可能是因为薄膜中锐钛矿型TiO2晶粒过细。

2.3 SEM分析

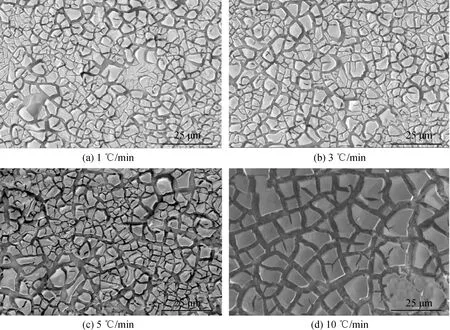

为研究影响复合膜表面形态的因素,利用扫描电子显微镜分析了不同涂膜方式及煅烧升温速率对复合膜表面形态的影响。

图3为不同升温速率下浸渍提拉法涂制膜层的SEM照片。采用浸渍提拉法所制备的薄膜表面开裂明显,膜表面完整度及连续性较差。当升温速率为1 ℃/min时,薄膜干燥裂纹细密;当升温速率达到3 ℃/min、5 ℃/min时,薄膜开裂裂纹增大;当升温速率为10 ℃/min时,薄膜开裂严重,易剥落,膜基结合力较差。因此升温速率增大,薄膜开裂程度增大,薄膜比表面积有增加趋势,但膜基结合力变差。升温速率越低膜层表面连续性及完整度越好。

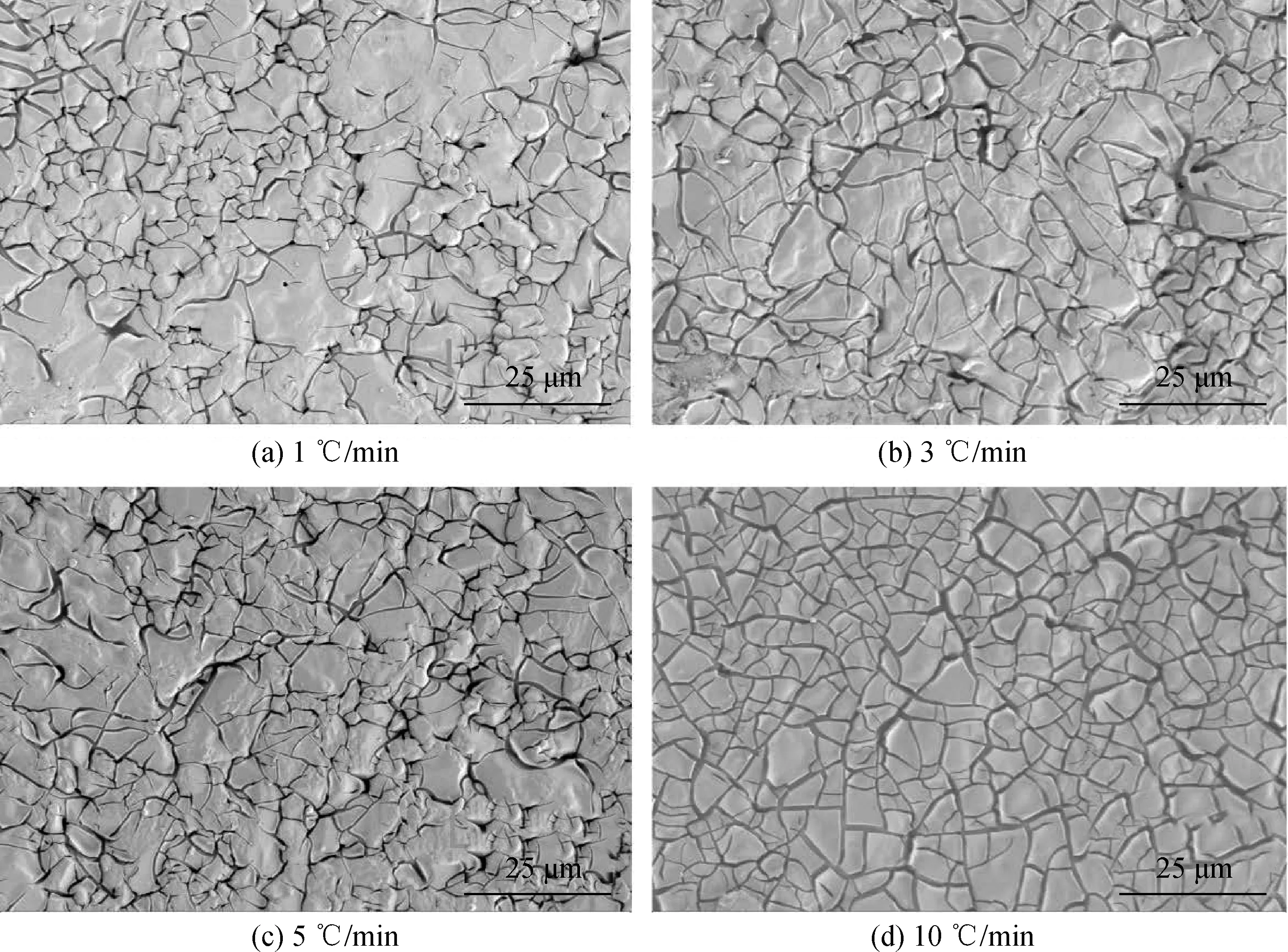

图4为不同升温速率下旋涂法涂制膜层的SEM照片。采用旋涂法所制备的膜表面较为连续和完整,在不同升温速率下,均未出现表面膜层剥落的情况。升温速率越低膜层表面连续性及完整度越好。

从图3及图4可以看出,当采用旋涂法处理试样时,膜表面的连续性整体上优于浸渍提拉法。这是因为采用旋涂法涂制的膜层厚度小于浸渍提拉法涂制的膜层厚度,膜层越薄越不易开裂,浸渍提拉法涂制的膜层较厚,在煅烧时有较大收缩量,如果薄膜在某处有缺陷,则会因应力集中而导致薄膜破裂。升温速率为3 ℃/min及其以下时,膜层表面的开裂比较小,升温速率为10 ℃/min时,膜层开裂明显,这是因为升温速率太快,应力集中不能及时释放而发生龟裂。薄膜的适度开裂不仅可以增大比表面积,还可以促使流经薄膜表面的流体形成微湍流,强化传质过程。所以在煅烧时升温速率以3~5 ℃/min为宜,若升温过快,薄膜开裂严重,容易脱落。

图3 不同升温速率下浸渍提拉法涂制膜层的SEM照片Fig.3 SEM images of the films with dip-coating method at different heating rates

图4 不同升温速率下旋涂法涂制膜层的SEM照片Fig.4 SEM images of the films with spin-coating method at different heating rates

2.4 光催化性能分析

2.4.1 离子掺杂量对光催化活性的影响

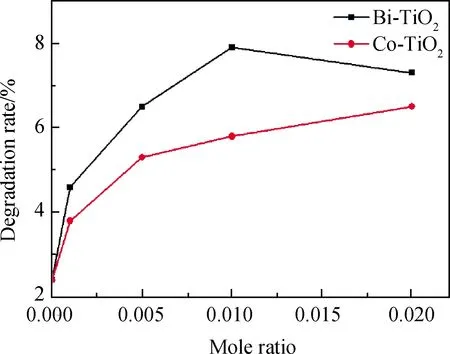

图5 不同掺杂量的Co-TiO2和Bi-TiO2复合薄膜 对光催化活性的影响Fig.5 Effects of different doping amounts of Co-TiO2 and Bi-TiO2 composite films on photocatalytic activity

采用紫外灯照射100 min,在此条件下对比不同掺杂量的Co-TiO2和Bi-TiO2薄膜对甲基橙溶液的降解率(见图5)。从图5可以看出,经紫外灯照射后,陶瓷基负载掺杂不同量的Bi或Co复合膜后,降解率均有所提升,说明Bi或Co的加入均提升了纯TiO2的光催化性能。当n(Bi) ∶n(Ti)为0.010时,甲基橙的降解率达到最高值,为7.66%。当n(Bi) ∶n(Ti)增加至0.020时,降解率有所下降。这可能是因为随着掺杂浓度提高,引入了过多的缺陷,形成了新的电子空穴复合中心,导致样品光催化活性下降[17]。随着n(Co) ∶n(Ti)增大,Co掺杂TiO2复合膜的催化活性逐渐增大。总体来看,在Bi/Ti、Co/Ti摩尔比均为0.010的情况下,Bi-TiO2复合膜的催化活性较好。

2.4.2 升温速率对光催化活性的影响

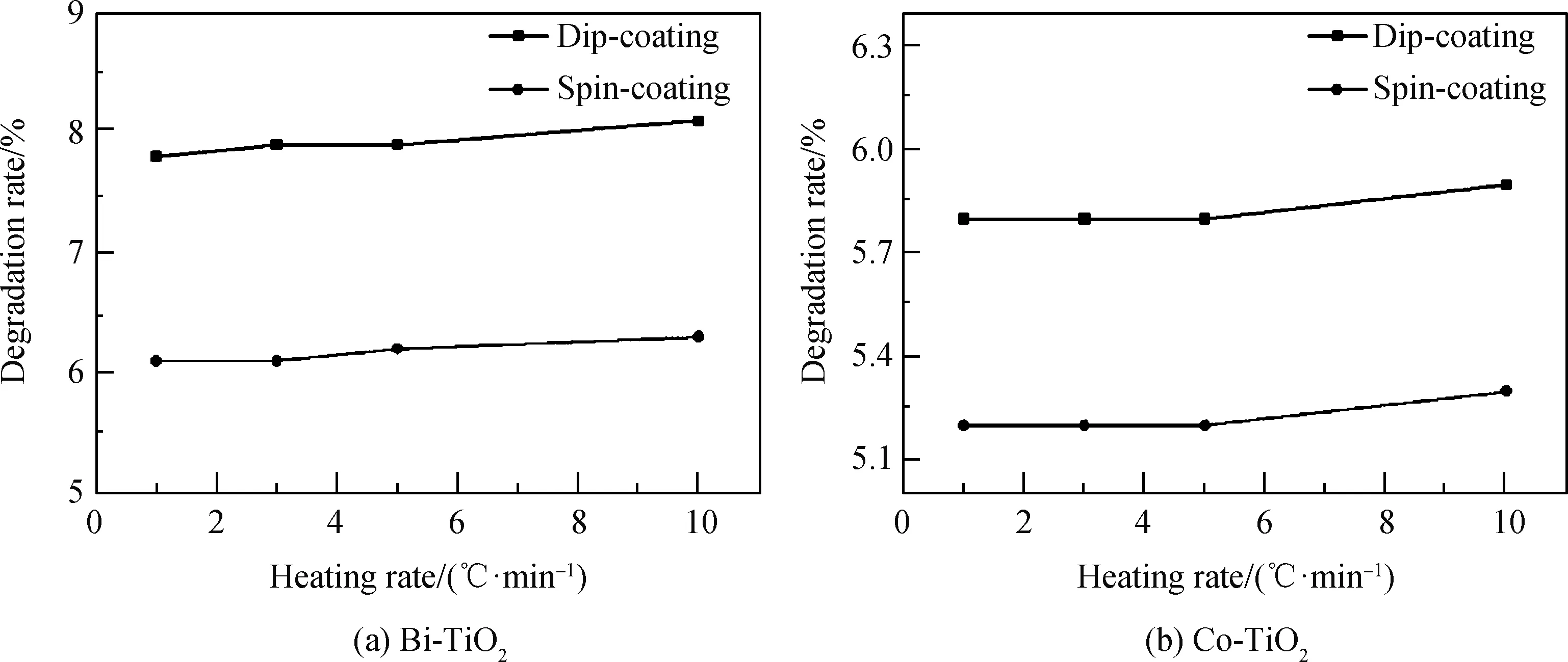

图6为不同升温速率下Bi-TiO2及Co-TiO2薄膜对甲基橙的降解率。从图6可以看出,采用浸渍提拉法涂制的膜层光催化活性较高,这可能是因为采用浸渍提拉法涂制的膜层表面负载的催化剂较多,使其催化效果有所提升。升温速率为10 ℃/min时,Bi掺杂薄膜100 min光降解甲基橙比率达到8.10%,相应薄膜的催化效果比其他升温速率热处理的薄膜催化效果好,结合SEM照片中形貌特征分析,升温速率为10 ℃/min时膜表面有较深裂纹,使得膜表面催化剂与甲基橙溶液的接触面积增大,催化效率相对提高。

通过对比,浸渍提拉法制备的薄膜光降解效果优于旋涂法,结合SEM照片可知,浸渍提拉法获得的薄膜表面有大量开裂裂纹,增大了薄膜的比表面积,反应活性点增多,催化效果提升。另外,开裂的涂层有可能会改变膜层与界面处流体的层流特性,有利于微型涡流的形成,这对于新一代反应器的设计极为有利。因此后期应控制涂层裂纹开裂密度。

图6 不同升温速率下Bi-TiO2及Co-TiO2复合薄膜对甲基橙的降解率Fig.6 Degradation rates of the methyl orange by Bi-TiO2 and Co-TiO2 composite films at different heating rates

3 结 论

采用溶胶-凝胶法在陶瓷基体表面制备出了负载型Bi-TiO2复合膜以及Co-TiO2复合膜。旋涂法制备的薄膜在500 ℃煅烧时,薄膜完整性较好。浸渍提拉法制备的薄膜表面裂纹较多,催化活性较大。Bi-Ti、Co-Ti摩尔比均为0.010时,Bi-TiO2复合膜的催化活性较好,其中升温速率为10 ℃/min时,Bi掺杂薄膜100 min光降解甲基橙比率达到8.10%。通过控制涂覆薄膜的煅烧升温速率,获得了不同表面微观结构的Bi-TiO2及Co-TiO2复合膜,改善了TiO2复合膜的催化活性。