钢渣加速碳化制品的耐高温性能研究

2021-12-15仲心卓李路帆林忠财

仲心卓,李路帆,姜 义,林忠财

(湖南大学土木工程学院,长沙 410082)

0 引 言

钢渣作为炼钢过程中产生的一种固体废弃物,其产量占粗钢总产量的10%~15%[1]。根据国家发改委公布的数据,2020年全国粗钢产量10.53亿t,钢渣产量超过1亿t,累计堆存量已超18亿t,而目前钢渣的实际利用率仅有30%[2]。大量堆积的钢渣占用土地,污染环境,造成潜在安全隐患。因此,提高钢渣综合利用率,推广安全、绿色、能耗低且附加值高的钢渣产品具有显著的环境效益和经济效益,值得进一步探究。

钢渣的矿物组分主要有氢氧化钙(CH)、硅酸三钙(C3S)、硅酸二钙(C2S)、铁铝酸四钙(C4AF)、游离氧化钙(f-CaO)和RO相(MgO、FeO和MnO的固溶体)等[3-6],其成分与硅酸盐水泥类似。钢渣中C3S含量较水泥低很多,并且硅酸钙含量较高的是低水化活性的γ-C2S,但具有较高的碳化活性[7]。钢渣的加速碳化是通过CO2与钢渣中具有碳化活性的矿物相(主要是指富含钙、镁的矿物相)反应,生成热稳定性良好的碳酸盐,提升钢渣性能的同时固存CO2,其反应方程式如式(1)~(3)所示[3]:

(Ca,Mg)O+CO2→(Ca,Mg)CO3

(1)

(Ca,Mg)(OH)2+CO2→(Ca,Mg)CO3+H2O

(2)

(Ca,Mg)SiO3+CO2→(Ca,Mg)CO3+SiO2

(3)

钢渣作为胶凝材料通过加速碳化制备的砌块或砖与传统水养护或标准养护的水泥材料相比,在更短时间即可达到非常可观的力学强度。因此,钢渣加速碳化制品是一种快速成型并达到目标强度的高效、绿色环保材料,在建筑行业中有着巨大的应用前景[8]。近几年,无水泥熟料的纯钢渣碳化制品的性能和实际应用也得到越来越多的重视和研究。Mahoutian等[9]将精炼钢包渣在0.15 MPa的CO2压力下碳化24 h,得到了抗压强度达25.9 MPa的制品;Ghouleh等[10]比较了钢渣水化和碳化强度的区别,发现水化28 d的强度为31.6 MPa,而碳化仅仅2 h强度就可达到85 MPa;Humbert等[11]在最佳碳化条件下制备得到了强度超过150 MPa的钢渣块。很多学者也研究了钢渣碳化后矿物相和微观结构的变化来解释强度增长的原因。Chang等[12]发现了粒径为1~3 μm的方解石大量沉淀在钢渣颗粒的表面。Ghouleh等[13]发现碳化产物碳酸钙会在水化硅酸钙(C-S-H)网格间嵌入,加强了基质之间的相互连接,使得微观结构变得更加密实。在X射线衍射分析(XRD)结果中显示碳化后新生成的峰主要是碳酸钙,Mo等[14]发现在2 h的碳化后氢氧化钙的峰近乎消失,定量计算后硅酸钙的消耗量达到51%。说明钢渣碳化后强度提升的主要原因是碳化反应生成的碳酸钙沉淀填充了孔隙,使得结构变得更加致密,并且碳酸钙相对于矿物熟料具有更高的显微硬度[14],从而得到了更高的强度。

关于钢渣碳化制品力学性能和微观结构的研究已得到大量结论,然而它的耐高温性能尚未得到充分的研究。当前建筑行业日益发展,水泥基材料处于较高温度下工作的情况逐渐增多,如工业烟囱内部、高温车间内的使用,同时国内外建筑火灾事故日趋严峻,对材料的耐高温性能要求越来越高[15]。在高温情况下,水泥基材料内部会发生一系列复杂的物理化学变化而产生损伤、开裂,最终导致结构力学性能和耐久性的劣化[16-18]。当温度快速升高到200~400 ℃时,水泥基材料表面产生细微裂缝,强度略有降低[16],主要与C-S-H凝胶中弱结合水逐步脱去、凝胶结构破坏[17-19]有关。当温度达到400 ℃以后,氢氧化钙也开始脱水分解,水泥基材料产生明显劣化,此时强度约降低至70%[19-20]。而钢渣碳化制品的强度主要由碳化后产生的碳酸钙提供,碳酸钙的热稳定性较C-S-H和氢氧化钙更好,因此理论上钢渣碳化制品会具有较好的耐高温性能。钢渣碳化制品的耐高温性能目前研究较少,其性能的变化及微观解释尚不明确,对于钢渣碳化制品高温性能的研究,可以开发钢渣用于高温环境的潜力,最大限度地提高钢渣的综合利用率。

本研究以干压成型的方式制备钢渣净浆块,在最佳碳化条件(通过预试验确定:碳化温度为70 ℃,CO2压力为0.5 MPa)下加速碳化2 h。研究了钢渣加速碳化制品的耐高温性能,测试了200~800 ℃高温处理下,钢渣的力学强度、质量损失和吸水率等宏观性能,并通过微观测试手段分析了矿物相演变和微观结构,揭示了高温对钢渣碳化制品性能的影响及作用机理。

1 实 验

1.1 试剂与材料

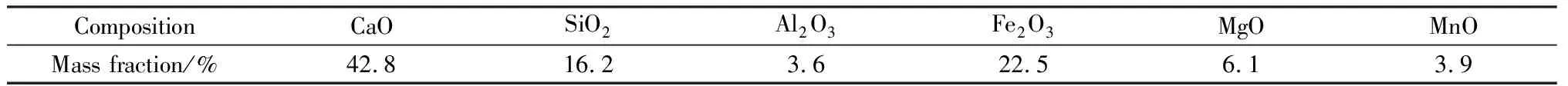

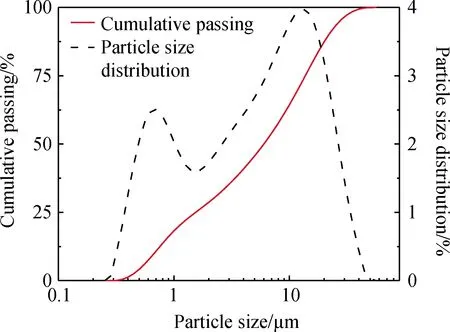

原材料为转炉钢渣(basic oxygen furnace slag, BOFS),其粒径分布如图1所示,平均粒径(D50)为6 μm。此钢渣粉的化学成分见表1,主要包括CaO、Fe2O3、SiO2、MgO、MnO、Al2O3等;其矿物成分见图2,主要包括钙铁石(brownmillerite)、氢氧化钙(portlandite)、六方钙硅石(hatrurite)、方解石(calcite)、斜钙硅石(larnite)、方铁矿(wuestite)等。

表1 钢渣粉的主要化学成分Table 1 Main chemical composition of steel slag

图1 钢渣粉粒径分布Fig.1 Particle size distribution of steel slag

图2 钢渣粉矿物组成Fig.2 Mineral composition of steel slag

原料采用100%纯钢渣和水以0.12的水固比拌和后,用成型压力机以15 MPa的压力压制成20 mm×20 mm×20 mm的立方体净浆试块。将制得的钢渣块放入控温压力碳化反应釜,通入质量分数为99.9%的CO2气体进行碳化养护,碳化条件根据预试验确定,通过反应釜控制:温度为70 ℃,CO2压力为0.5 MPa,碳化时间为2 h。

1.2 测试与表征

高温试验所用的设备为KSL-1100X-L马弗炉,炉内三面加热。升温速率为10 ℃/min,目标温度为200 ℃、400 ℃、600 ℃、800 ℃,分别依据目前国内外学者研究现状及火灾发生时实际的持续时间确定[21],炉内温度以恒定升温速率升至设定值后,保持恒温2 h。高温处理后的试块在炉内自然冷却至室内温度后取出并进行相应测试。抗压强度根据《水泥胶砂强度检验方法(ISO法)》GB/T 17671—1999规范要求用微机控制全自动压力试验机测试,压力加载速率恒定为0.5 kN/s,每组样品的强度测试重复3次,取用平均值。吸水率参照《江苏省高性能混凝土应用技术规程》DB32/T 3696—2019规范要求测试。热重分析(TGA)采用型号为Rigaku TG-DTA 8121H的热重分析仪测试,在氮气氛围下,将15 mg粉体从20 ℃加热到1 000 ℃,升温速率为10 ℃/min,从而得到样品的TG/DTG曲线。X射线衍射分析(XRD)采用帕纳科Empyrean锐影X射线衍射仪进行测试,相关参数设定为2θ转动5°~70°,扫描速度为2 (°)/min。定量分析(QXRD)选用质量分数为20%的氧化锌作为内掺物,用Rietveld精修方法和Highscore软件进行分析。微观结构用型号为Zeiss sigma 300的扫描电子显微镜(SEM)观测。

2 结果与讨论

2.1 外观变化

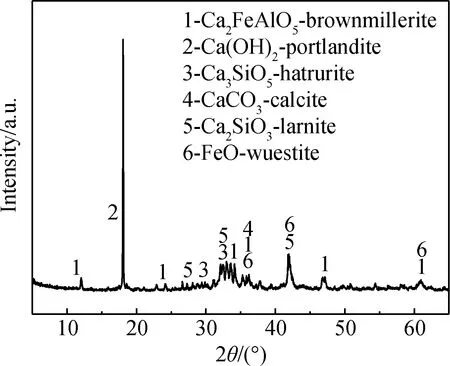

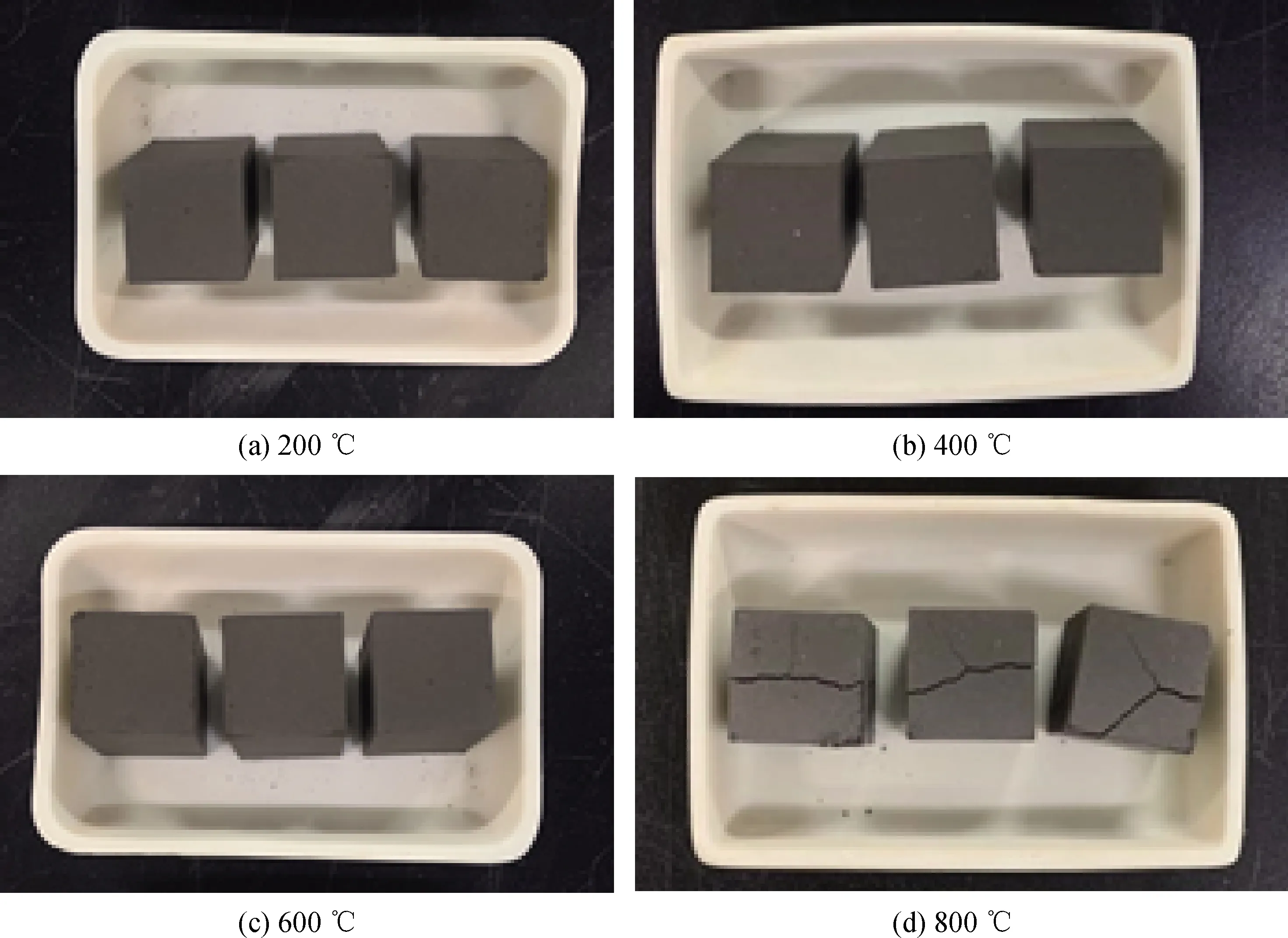

钢渣在不同温度作用后的外观变化如图3所示。在温度为200~600 ℃范围内,钢渣试块的颜色和形状并未发生明显变化,保持完整且紧密的立方体结构,并未出现任何裂缝及剥落现象。而当温度达到800 ℃时,钢渣试块出现大量裂缝,部分裂缝贯通了整个试块,从表面延伸至内部,经游标卡尺测得裂缝宽度在1.5 mm及以下。此外,在800 ℃高温处理后,钢渣试块出现轻微剥落现象,表面逐渐粉化,整体结构变得疏松。

出现裂缝和剥落的原因主要可以分为三个方面:(1)高温作用下,由试块表面和内部的热膨胀梯度而形成温度应力,在与加热面垂直的方向产生温度应力,当温度应力达到一定限制试块就会发生爆裂和剥落;(2)钢渣试块在加速碳化作用后由于碳化产物的生成,使得结构密实度非常高,孔隙率较小,在高温作用下会发生水分的蒸发和迁移,且由于结构较为密实,水分不易逸出,在试块内部形成孔隙压力,当孔隙压力达到一定限制后就会导致开裂,破坏结构[22];(3)碳酸钙分解为氧化钙,导致体积收缩,当收缩产生的应力大于钢渣试块自身拉应力时发生开裂。

图3 不同温度作用后钢渣试块的外观变化Fig.3 Appearance changes of steel slag blocks exposed to different high temperatures

2.2 抗压强度和吸水率

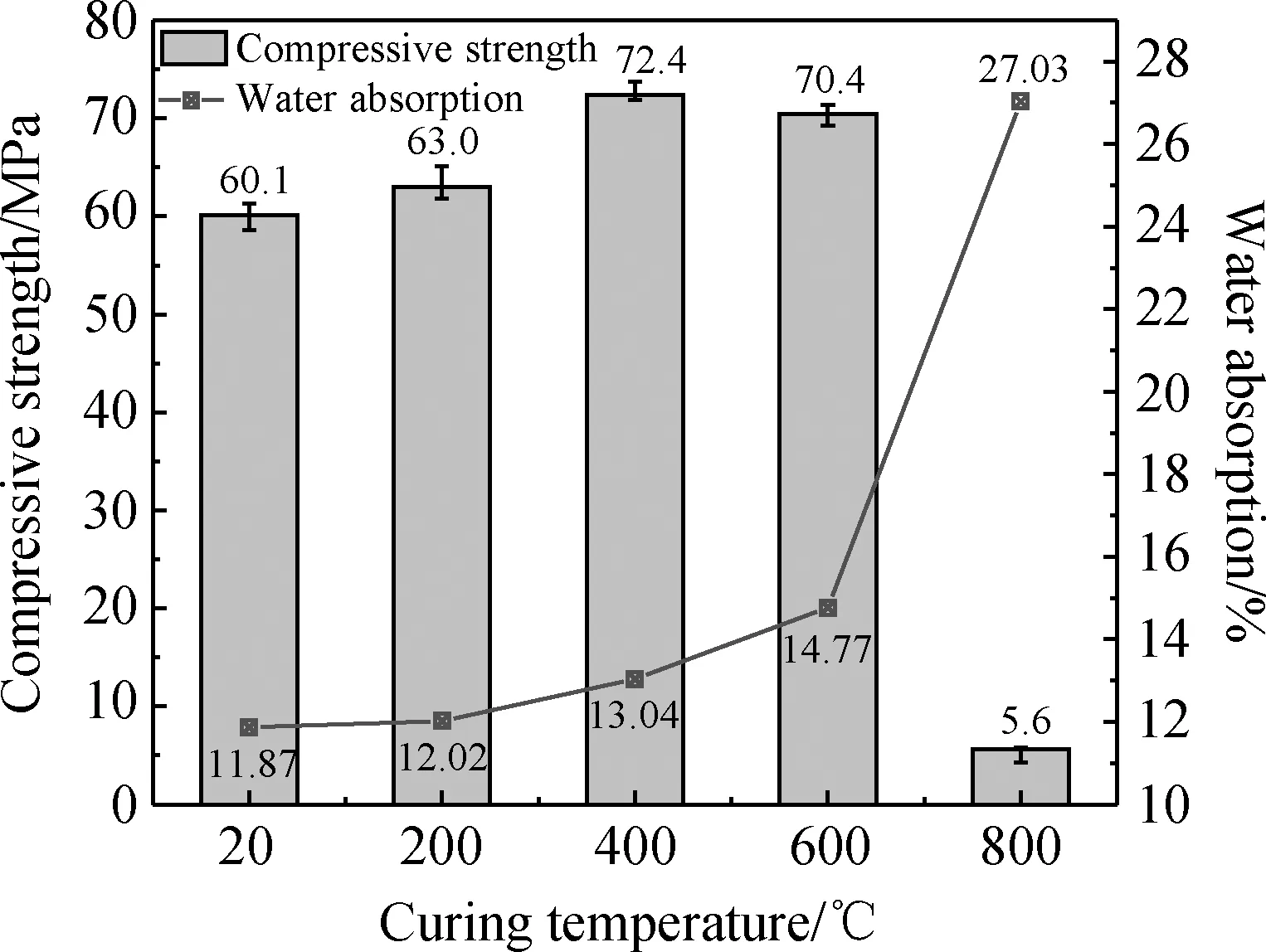

图4 钢渣试块在不同温度下的抗压强度与吸水率Fig.4 Compressive strength and water absorption of steel slag blocks exposed to different high temperatures

钢渣在高温作用前后抗压强度和吸水率的变化如图4所示,20 ℃表示高温处理前的温度,钢渣在高温处理前的初始抗压强度为60.1 MPa,这是在加速碳化2 h后得到的抗压强度。当目标温度在600 ℃及以下时,钢渣抗压强度并没有发生劣化,反而相比高温处理前有所提高,在400 ℃抗压强度达到最高值(72.4 MPa),相比于初始抗压强度提高了20.5%。当温度达到600 ℃时,抗压强度为70.4 MPa,略低于400 ℃时,但相比于初始抗压强度仍然提高了17.1%。然而,当温度升至800 ℃时,钢渣块的力学性能发生明显劣化,抗压强度降低了90.7%。钢渣强度变化的原因经过后续一系列微观测试分析后得到了进一步解释说明,详见2.6节。

钢渣试块的吸水率随着温度提高而不断增大,且在每个温度段的增量也不断变大,在600 ℃时由初始的11.87%提高到14.77%,而在800 ℃时急剧增大至27.03%。其主要原因是产物的分解使得结构变得疏松,孔隙率增大,在800 ℃时出现裂缝,外部水分更容易进入试块,导致吸水率急剧增大。

2.3 质量和表观密度

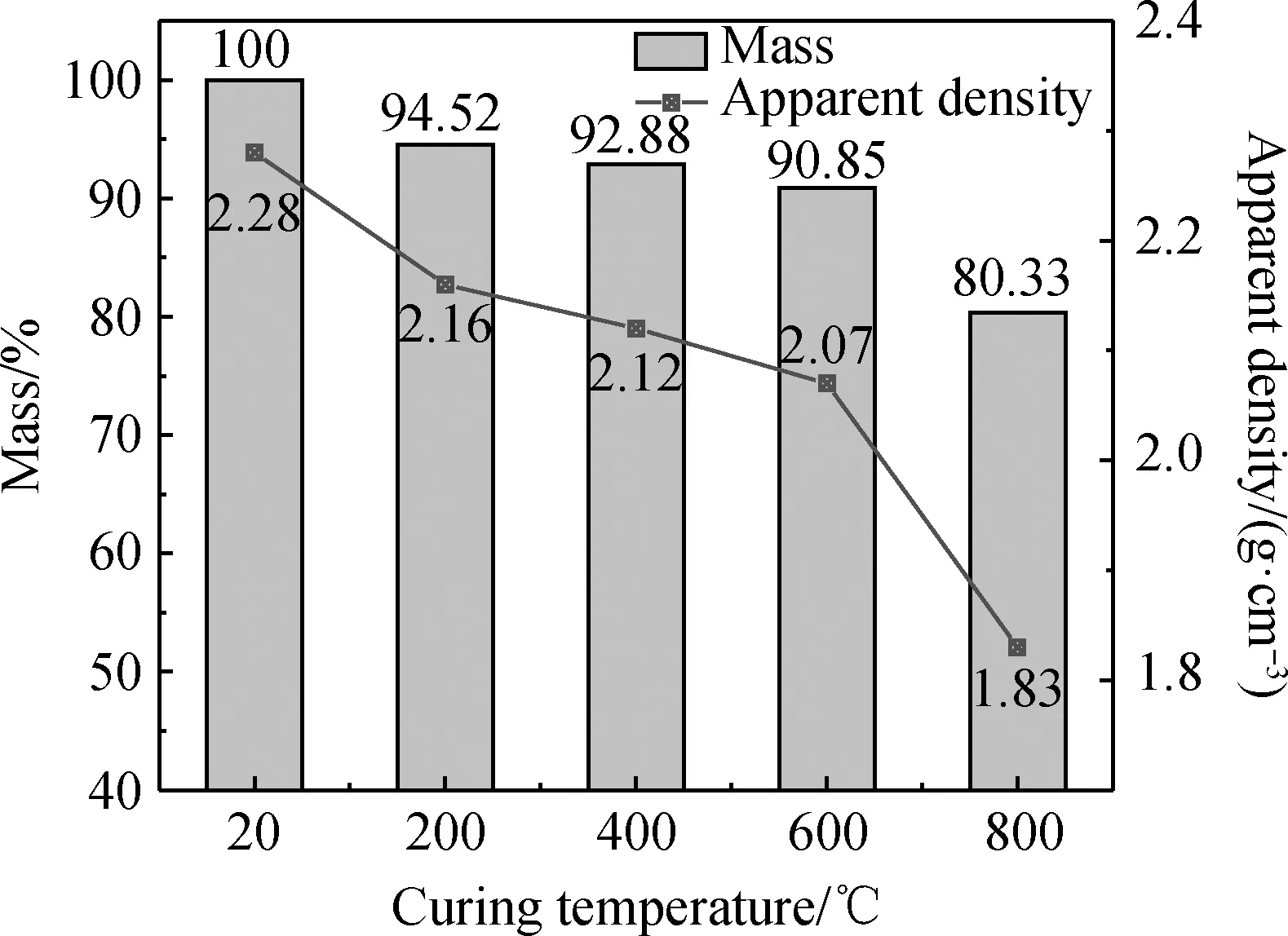

钢渣在不同温度下质量和表观密度的变化如图5所示,随着温度增大,质量损失不断增大,在800 ℃的总质量损失达到19.67%。质量损失意味着钢渣中的物质随着温度升高不断分解,主要可以分为三个阶段:(1)400 ℃之前,孔隙中的自由水不断蒸发,基体中大部分化学结合水不断脱解,水分的蒸发和逸出导致质量损失不断加大;(2)400~600 ℃时,氢氧化钙开始发生脱水反应,水化硅酸钙也不断脱水,使得质量损失不断增大;(3)600~800 ℃时,碳化产物CaCO3开始分解生成CaO和CO2气体,由于钢渣碳化制品中CaCO3质量分数较高,同时,这个阶段还有部分强结合水持续脱解,造成质量损失大幅增大。这三个阶段的变化在下文微观测试中得以进一步证实和讨论。在高温处理过程中,钢渣块的体积经测定并无明显变化,因此钢渣块表观密度的变化趋势与质量损失相似,随着温度不断提高,表观密度不断降低,在800 ℃时表观密度与初始相比降低19.74%。

2.4 热重分析

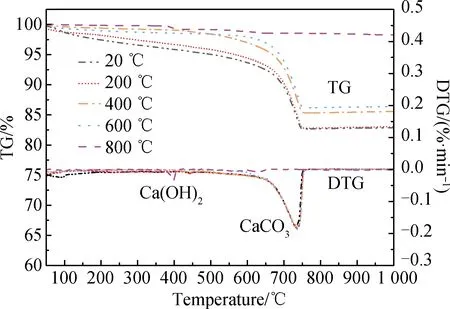

钢渣在不同温度处理后的热重分析结果如图6所示。高温处理前在100 ℃时有一个微小的峰,这个峰在高温处理后完全消失,且处理温度提高会使TG曲线抬高,意味着温度越高,基体中的水损失量越大。TG曲线的400~500 ℃范围内是氢氧化钙的分解阶段,由于钢渣的加速碳化已经消耗了大量氢氧化钙,因此200~600 ℃高温处理后的曲线与初始曲线在这个阶段都基本没有明显的峰,只有在400 ℃时有一个非常微小的峰,这意味着在此温度可以促进钢渣中的硅酸钙进一步发生水化反应。一方面是由于温度的提高,另一方面是因为碳化产物碳酸钙覆盖在颗粒表面(碳酸钙粒径远小于硅酸钙颗粒),为水化产物的成核和生长提供了更多的附着点,促进了水化反应。但由于钢渣中的硅酸钙本身水化活性较低,且碳化已经消耗了部分硅酸钙,这个阶段水化生成的水化产物氢氧化钙的质量分数很小。然而,当温度达到800 ℃时,氢氧化钙的峰再次出现且峰强明显,这是由于碳酸钙在800 ℃分解生成了氧化钙和二氧化碳气体,氧化钙极易水化,在试块研磨和TG样品制备的过程中会不可避免地与空气中的水反应,再次生成氢氧化钙。

图5 钢渣试块在不同温度下的质量损失和表观密度Fig.5 Mass loss and apparent density of steel slag blocks exposed to different high temperatures

图6 钢渣试块在不同温度处理后的热重分析Fig.6 Thermogravimetric analysis of steel slag blocks exposed to different high temperatures

TG曲线550~800 ℃范围内不同高温处理后的对比较为清晰,在室温到600 ℃高温处理后碳酸钙的峰几乎都没有发生变化,而在800 ℃时基本消失,仅残留一个非常微小的峰,这意味着钢渣的碳化产物碳酸钙相对于C-S-H和Ca(OH)2具有较好的热稳定性,但在800 ℃时几乎完全分解。

2.5 物相分析

钢渣在不同温度处理后的XRD谱如图7所示。XRD结果显示钢渣在碳化后主要有六方钙硅石(hatrurite)、斜钙硅石(larnite)、方解石(calcite)、氢氧化钙(porlandite)及黑钙铁矿(srebrodolskite)。在200 ℃高温处理后,钢渣XRD谱中的峰强和位置并未发生明显变化,再次验证在这个温度下基体中主要是水的蒸发和脱解,矿物相并未开始反应。在400 ℃高温处理后,氢氧化钙的峰略微增强,说明高温下促进钢渣中未反应的硅酸钙进一步水化,生成了少量氢氧化钙。

在600 ℃高温处理后,氢氧化钙的峰完全消失,碳酸钙的峰强较高温处理前略微减弱,说明部分结晶度较低的碳酸钙(例如球霰石、文石)开始分解,而钢渣碳化后生成的碳酸钙大多是晶相更为稳定的方解石,方解石在600 ℃时未分解。而在800 ℃高温处理后,碳酸钙的峰基本消失,且出现一个峰强较弱的氢氧化钙峰,其结果和热重分析相符。

钢渣在不同温度处理后的矿物相定量分析如图8所示,主要考察图中所示9种矿物相及无定形相的质量分数,并加以区分碳酸钙的三种晶相(球霰石(vaterite)、文石(aragonite)和方解石(calcite)),其中无定形相(amorphous)包括水化产物C-S-H和碳化产物无定形硅胶,RO相包括FeO、MnO等惰性相。定量分析结果也与热重分析结果较为符合,在高温处理前,钢渣碳化制品中含有质量分数为24.1%的碳酸钙,包括22.2%的方解石、1.3%的文石和0.6%的球霰石,800 ℃时碳酸钙质量分数由初始的24.1%降至1.6%。当温度从室温提高至200 ℃和400 ℃时,硅酸二钙的质量分数从5.9%分别降低至5.3%和2.6%,相应地,无定形相质量分数从47.8%分别提高至60.3%和61.5%。硅酸二钙和无定形相的质量分数变化,验证了在高温下硅酸钙进一步水化,生成了水化产物C-S-H和少量氢氧化钙。而在600 ℃和800 ℃时硅酸二钙质量分数又上升至6.9%和14.4%,相应地无定形相的质量分数较400 ℃有所降低,这是由于C-S-H在600 ℃之前只发生脱水,而在600 ℃之后开始大量分解生成β型硅酸二钙和硅酸三钙,且分解程度随着温度提高而大幅增加[20]。此外,RO相和黑钙铁矿的质量分数在高温处理前后并没有发生明显变化。

图7 钢渣试块在不同温度下的XRD谱Fig.7 XRD patterns of steel slag blocks exposed to different high temperatures

图8 钢渣试块在不同温度下的矿物相定量分析Fig.8 QXRD analysis of mineral composition of steel slag blocks exposed to different high temperatures

2.6 微观结构分析

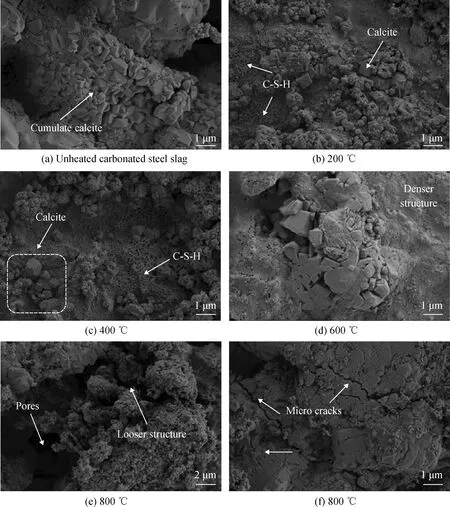

钢渣在不同温度处理后的SEM照片如图9所示。在高温处理前,钢渣碳化制品的微观结构如图9(a)所示,粒径为0.5~1 μm的斜方六面体碳酸钙大量生成并紧密堆积在一起,填充了孔隙并使得结构更加致密,在碳化后的微观结构中并没有观测到大量C-S-H的生成,这说明钢渣中的硅酸钙水化活性低,钢渣碳化制品中碳酸钙是强度的主要来源。如图9(b)、(c)所示,当温度升至200 ℃和400 ℃时,纤维状C-S-H开始出现,并相互连接在颗粒与颗粒之间形成网状结构,同时碳酸钙也分布在网状结构之中,进一步增强了基质的黏结力[23],在200 ℃和400 ℃的微观结构下几乎没有观测到孔隙的存在,说明钢渣块体孔隙率很低,结构非常致密,因此解释了基体在200 ℃和400 ℃高温处理后强度的提高,也证实了碳化处理后未反应完全的硅酸钙在高温下发生了水化反应,生成的水化产物C-S-H与碳化产物碳酸钙一起为基体提供强度。在200~600 ℃范围内都可以观测到数量相近的碳酸钙,并且始终保持良好的晶形。如图9(d)所示,当温度升至600 ℃时,结晶度良好的碳酸钙依然大量存在并紧密堆积,结构也非常致密,但并没有C-S-H的网状结构,这说明C-S-H已经开始大量分解,这也解释了600 ℃时的强度略低于400 ℃,但依然保持在初始强度之上。如图9(e)、(f)所示,在温度达到800 ℃时,由于物质大量分解,微观结构开始变得松散而多孔,有超过2 μm的大孔,整体呈蜂窝状。同时,宽度小于1 μm的微裂缝开始出现并延伸,长度在5~10 μm。这些变化证实了800 ℃时结构破坏和劣化。在800 ℃时还残留着少部分零散分布的未分解的碳酸钙晶体,这些碳酸钙结晶度非常高,但数量较少,已经无法观测到大量堆积的碳酸钙。对应强度结果,800 ℃时的强度仅为初始强度的9.3%,证实了钢渣碳化制品在高温下强度劣化的主要原因是碳酸钙的分解。

结合微观测试的结果以及相关理论,钢渣加速碳化制品在200~600 ℃范围内强度提高的主要原因是:(1)钢渣中硅酸钙主要是γ-C2S型,其在常温下几乎无水化活性,张文生等[24]指出高温晶型的C2S活性较高,γ-C2S在温度升高过程中会逐渐转变为β-C2S、α’-C2S等活性更高的晶型;(2)碳化促进水化,由于碳化产物碳酸钙粒径较小,覆盖在硅酸钙表面,增大比表面积,为硅酸钙水化产物的生长提供更多的成核点[25];(3)钢渣碳化制品表面初始水固比较低,且碳化后生成致密的碳化层,试块具有更高的密实度和初始强度,导致高温处理后试件内部水分不能充分逃逸而使试件处于蒸养状态,可促进硅酸钙颗粒继续水化,从而提高整体水化程度[22]。而在800 ℃时失去强度的主要原因是碳酸钙的分解及出现贯通试块的裂缝。

图9 钢渣试块在不同温度下的SEM照片Fig.9 SEM images of steel slag blocks exposed to different high temperatures

3 结 论

(1)钢渣碳化制品在200~600 ℃范围内的高温处理后,抗压强度有所提高,400 ℃和600 ℃时强度分别提高了20.5%和17.1%,较普通水泥基材料有更好的耐高温性能。但在800 ℃时,钢渣碳化制品基本失去强度,且出现明显的贯通裂缝。

(2)随着温度升高,钢渣块吸水率不断提高,质量损失不断增大,表观密度不断降低,800 ℃高温处理后,吸水率较高温处理前提高至27.03%,质量损失达到19.67%,表观密度降低了19.74%。

(3)钢渣碳化制品在高温下发生的变化主要可以分为四个阶段:200 ℃之前,主要是孔隙中的自由水和C-S-H凝胶中的化学结合水脱解,导致质量损失和孔隙率增大;200~400 ℃,硅酸钙在高温下进一步发生水化,生成水化产物,使得微观结构更加密实,强度提高;400~600 ℃,氢氧化钙脱水分解,使得孔隙率增大,加剧微观结构的劣化;600~800 ℃,碳酸钙开始逐步分解,基本失去强度。

(4)在400 ℃高温处理后,矿物相定量分析测得钢渣中硅酸二钙的质量分数降低,且发现大量C-S-H网状结构,证实了硅酸钙进一步发生水化,其水化产物增强了基质连接,提高强度。在800 ℃高温处理后,碳酸钙质量分数显著降低,说明了碳酸钙的分解是钢渣碳化制品失去强度的主要原因。