页岩提钒尾渣基地聚合物的制备及其性能

2021-12-15徐贤庆包申旭张一敏罗勇鹏

徐贤庆,包申旭,2,张一敏,2,3,4,罗勇鹏

(1.武汉理工大学资源与环境工程学院,武汉 430070;2.矿物资源加工与环境湖北省重点实验室,武汉 430070; 3.武汉科技大学国家环境保护矿冶资源利用与污染控制重点实验室,武汉 430081; 4.武汉科技大学钒资源高效利用湖北省协同创新中心,武汉 430081)

0 引 言

地聚合物的概念是法国学者Davidovits[1]在1979年提出的,它是一种由硅铝原料和碱性溶液反应生成的由非晶态到晶体的具有三维网络状结构的无机胶凝材料,被认为是石灰和普通硅酸盐水泥(ordinary Portland cement, OPC)之后的第三代水泥,与传统OPC相比,地聚合物具有原料来源广泛、生产能耗低、制备工艺简单等优点[2],许多天然硅酸盐材料(如偏高岭土)以及各种工业副产品和固体废弃物(如粉煤灰、矿渣等)都被证明具有制备地聚合物的可能性[3-4]。在过去的几十年里,许多学者对地聚合物进行了广泛的研究和开发,希望能将地聚合物混凝土推广为可持续建筑材料。

含钒页岩是中国除钒钛磁铁矿外另一种重要的含钒资源,其中钒的总储量占国内钒储量的87%以上[5]。页岩作为我国优势含钒资源,分布广泛,储量大[6]。然而含钒页岩中V2O5的平均品位通常低于1%,据统计,每生产1 t的V2O5,就会产生150~200 t的提钒尾渣[7]。提钒尾渣的大量堆存,不仅占用大量土地,还会污染环境。许多学者[8-10]认为提钒尾渣可作为主要原料用于制备地聚合物,并对提钒尾渣制备地聚合物的制备工艺优化以及地聚合物的化学与微观结构进行了大量研究。然而提钒尾渣的反应活性低,通常需要采用机械活化或者热活化的方式对原料进行处理以增加其反应活性[8,11],而且通常辅以偏高岭土作为铝质校正料制备地聚合物。焦向科[12]将提钒尾渣加NaOH在450 ℃煅烧活化后作为主要原料制备地聚合物,养护7 d试样抗压强度达27.5 MPa,但实验中耗碱量超过30%,制备试样后期抗压强度不高,不利于地聚合物的推广使用。胡芳芳[13]利用Ca(OH)2和Na2SO4复合活化剂在750 ℃煅烧条件下活化尾渣,再加入质量分数为12%的NaOH作为碱激发剂,制备的地聚合物产品28 d抗压强度为45 MPa,提升了页岩提钒尾渣基地聚合物的强度,但是原料煅烧处理温度高、工艺复杂的问题依然存在。Luo等[14]以页岩提钒尾渣作为主要原料,与质量分数为25%的NaOH碱料在550 ℃混合焙烧,实现了尾渣基地聚合物一体化制备,7 d抗压强度达到最大值,为40.41 MPa,然而原料需要焙烧处理以及制备地聚合物过程碱耗高的问题依然存在。

因此,在利用页岩提钒尾渣制备地聚合物的过程中,如何有效减少能耗和碱耗,简化制备地聚合物的工艺,并提高地聚合物的抗压强度,需要进一步探究。本研究利用提钒尾渣和偏高岭土作为主要原料,探讨合适的成型工艺,并从硅铝原料配比、碱激发剂种类、碱激发剂掺量、成型压力等方面优化制备工艺,为实现低碱耗、短流程制备高强度地聚合物做出有益探索和技术支撑。

1 实 验

1.1 原 料

页岩提钒尾渣取自湖北平凡矿业有限公司,尾渣颗粒粒径小于0.074 mm。偏高岭土由高岭土在750 ℃下煅烧2 h得到。页岩提钒尾渣和偏高岭土主要化学成分如表1所示,页岩提钒尾渣的主要化学成分为SiO2、Al2O3,两者质量分数之和达到88.56%,但Al2O3的含量较少,具有高硅低铝的特点。偏高岭土中硅铝氧化物组分质量分数总和达到95.62%,其中Al2O3质量分数为40.09%,远高于尾渣中Al2O3的含量。

表1 原料的主要化学组成Table 1 Main chemical composition of raw materials

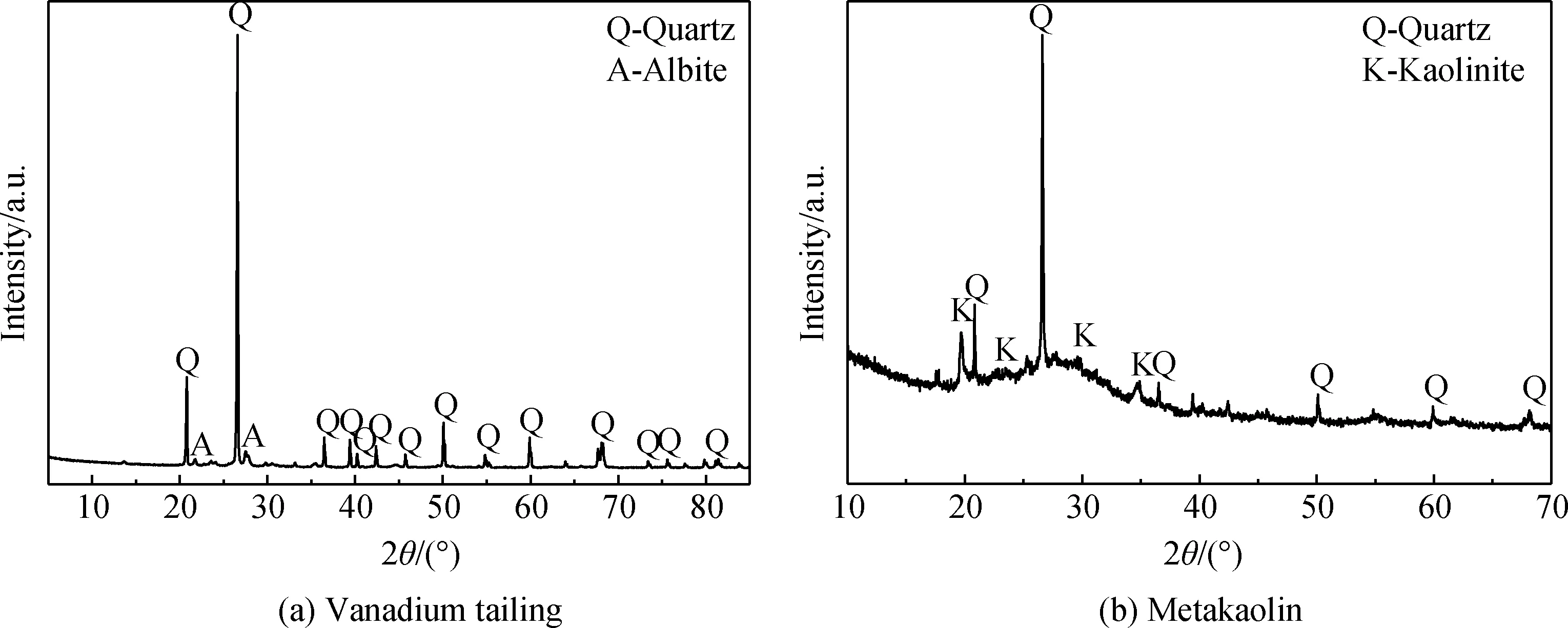

页岩提钒尾渣和偏高岭土矿物相分析结果如图1所示,结果表明,尾渣中的主要成分是石英和钠长石,石英峰形较高且对称,尖锐狭窄,结晶度高。偏高岭土的XRD谱较为弥散,推测其主要成分为无定形的高岭石和石英,其中含有大量的无定形组分,主要为晶体结构被破坏的高岭土[10]。

采用市售分析纯Na2CO3、NaOH、Na2SiO3试剂配制碱激发剂溶液,其中Na2SiO3为无水硅酸钠固体,复合碱激发剂溶液由NaOH与Na2CO3或Na2SiO3按一定质量比混合配制而成。

图1 页岩提钒尾渣与偏高岭土的XRD谱Fig.1 XRD patterns of vanadium tailing and metakaolin

1.2 试验方法

将一定量的提钒尾渣与偏高岭土混合均匀后,加入适量的碱激发剂溶液在混料搅拌器中均匀搅拌5 min得到混合物料,通过压制成型方式或浇注成型方式制备地聚合物试样。压制成型时将混合物料填入到φ25 mm×50 mm的钢制模具中,在一定压力条件下压制成型并脱模;浇注成型时将混合物料注入30 mm×30 mm×30 mm的钢制模具中,经过振动成型得到地聚合物试样。试验方案如表2所示。将经过两种成型方式得到的地聚合物试样在温度(60±1) ℃、湿度95%的标准养护箱中养护至3 d、7 d、14 d龄期。

表2 试验方案Table 2 Experiment programs

1.3 测试与表征

采用YES-100型微电机控制的液压式压力试验机对养护至3 d、7 d以及14 d的地聚合物试样进行抗压强度测试,每组抗压强度取3个试样的平均值。将养护一定龄期的地聚合物试样粉碎后在丙酮中浸泡24 h以终止地聚合物的水化反应[15],于60 ℃下烘干4 h后进行微观形貌分析,采用X射线衍射仪(XRD,日本电子株式会社D/Max-IIIA型,Cu Kα射线)对原料和试样进行物相分析,管电压40 kV,管电流30 mA,扫描速率8 (°)/min,扫描范围5°~70°;采用傅立叶红外光谱仪(FTIR,美国Therno Nicolet公司NEXUS型)对原料和试样微观结构进行分析,试样经研磨后与KBr混合均匀压片进行测试。采用热重分析-差示扫描量热分析仪(TG-DSC,瑞士Mettler Toledo公司TGA/DSC3+型)对地聚合物试样进行热重分析,温度范围20~1 000 ℃,升温速率10 ℃/min,空气气氛。采用扫描电子显微镜(SEM,日本JEOL公司JSM-IT300型)对试样进行微观形貌分析,试样干燥后表面喷金导电,加速电压25 V。采用全自动比表面积及孔隙度分析仪(美国Micromeritics公司ASAP 2020M型)对试样孔结构进行分析,试样经80 ℃烘干4 h后在350 ℃真空环境下进行测试。

2 结果与讨论

2.1 不同成型工艺抗压强度对比

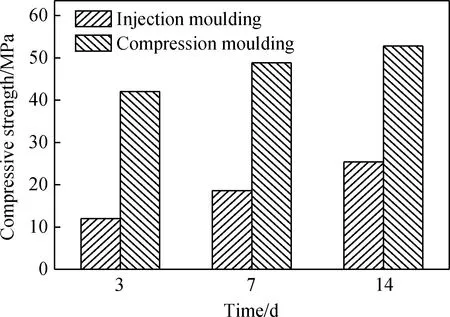

压制成型与浇注成型的原料配比为:偏高岭土质量掺量为45%,NaOH碱激发剂与硅铝原料的质量配比为25%,压制成型时的成型压力为20 MPa,因为成型工艺不一致,因此得到浆体的水量也不一致,压制成型的水固比为0.18,而浇注成型时水固比为0.35。不同成型工艺与地聚合物抗压强度的关系如图2所示。

从图2中可以看出,压制成型工艺制备的地聚合物不同养护龄期的抗压强度都远高于浇注成型试样,并且压制成型的试样具有良好的前期抗压强度,在养护3 d时达40 MPa以上。这是因为物料颗粒在压力作用下接触紧密,减少试样的孔隙率,有利于物料的反应,而且凝胶相在还未溶解的固体颗粒表面紧密覆盖,可以填补因水分蒸发而形成的孔隙,使得试样的孔隙进一步减少,增大试样的致密度,从而提升试样的抗压强度。因此以下试验均采用压制成型的方式制备地聚合物。

2.2 偏高岭土掺量对抗压强度的影响

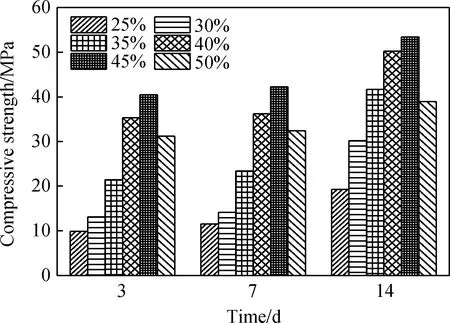

固定NaOH碱激发剂质量掺量为10%,成型压力为20 MPa,探究偏高岭土掺量对地聚合物抗压强度的影响,结果如图3所示。

图2 成型工艺对地聚合物抗压强度的影响Fig.2 Effect of moulding process on the compressive strength of geopolymers

图3 偏高岭土掺量对地聚合物抗压强度的影响Fig.3 Effect of metakaolin content on the compressive strength of geopolymers

从图3中可以看出,对于大部分试样来说,在养护3 d时,地聚合物已经获得了大部分的抗压强度,而在剩余的时间里抗压强度增长缓慢,符合地聚合物抗压强度发展的特点。在偏高岭土掺量较低时,试样的抗压强度随着偏高岭土掺量的增加呈现出增加的趋势,这是因为偏高岭土作为黏土矿物,含有大量的易被碱激活的无定形物质,掺入尾渣中可以提升整体的反应活性,前期形成的水化产物对尾渣的水化起到诱导作用,从而进一步提升试样的早期抗压强度。当偏高岭土质量掺量为45%时,试样在各个养护龄期的抗压强度均是最大值,分别为40.1 MPa、43.5 MPa、53.4 MPa。而偏高岭土的质量掺量超过45%时,试样各个养护龄期的抗压强度均有所下降,偏高岭土掺量超过了反应体系硅铝溶解的平衡值,多余的偏高岭土成为无效组分而对试样的抗压强度产生不良影响。

2.3 碱激发剂种类对抗压强度的影响

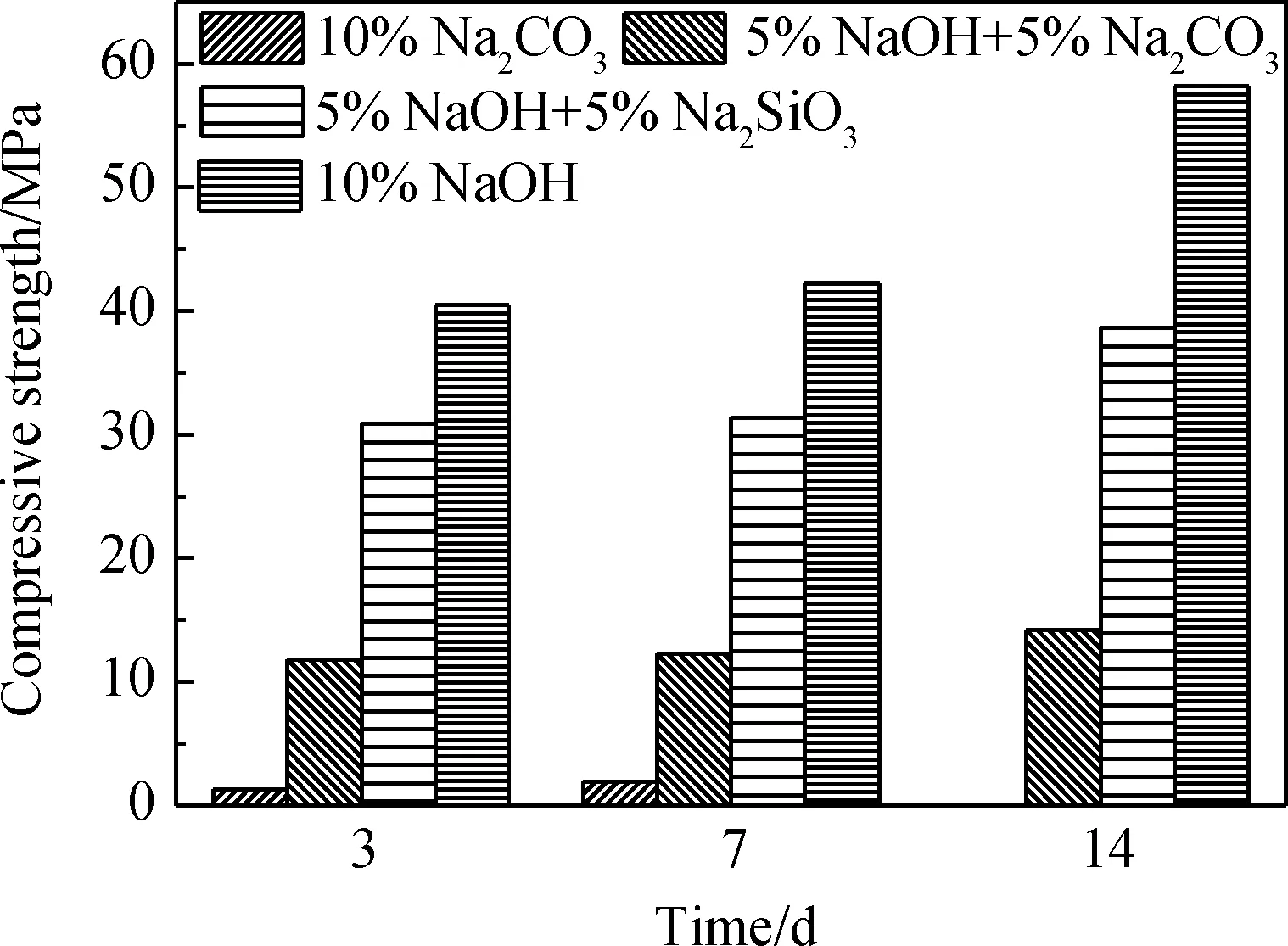

对NaOH与Na2CO3、Na2SiO3的复合碱激发剂效果进行探究,在其他试验条件不变的情况下,设置10%Na2CO3、5%NaOH+5%Na2CO3、5%NaOH+5%Na2SiO3(均匀质量分数)碱激发剂对照组,将试样在不同养护时间下的抗压强度作为指标,探究碱激发剂的种类和试样抗压强度的关系,以确定最佳的掺量。碱激发剂种类对地聚合物抗压强度的影响如图4所示。

从图4中可以看到,碱激发剂种类对地聚合物试样各个养护龄期抗压强度存在重要影响,采用Na2CO3作为碱激发剂时,试样的3 d抗压强度很低,而且在养护了14 d后,试样甚至产生开裂而失去抗压强度。相比之下,NaOH具有良好的激发效果,制备出的试样前期抗压强度高,养护14 d的抗压强度达到58.25 MPa。这反映出硅铝原料在不同种类的碱激发剂中溶解速率以及碱激发剂中阳离子对地聚合反应影响的差异,由于硅铝原料需要在高碱性环境下(pH>11)溶出[16],而Na2CO3作为碱激发剂提供的OH-不足以创造有效破坏原料硅铝结构的碱性环境,硅铝组分无法有效溶出,使得地聚合物宏观表现出来的强度不高。另外,与复合碱激发剂相比,单一的10%NaOH作为碱激发剂的地聚合物表现出更高的抗压强度。这可能是因为,虽然复合碱激发剂能够同时提供OH-和硅酸根,但是OH-的浓度不足以维持硅铝溶出的碱性环境,使得原料中活性硅铝组分没有得到充分的利用,聚合反应程度不完全,使得部分硅铝原料未能进行反应而成为无效组分,宏观上表现为抗压强度不高。

2.4 碱激发剂掺量对抗压强度的影响

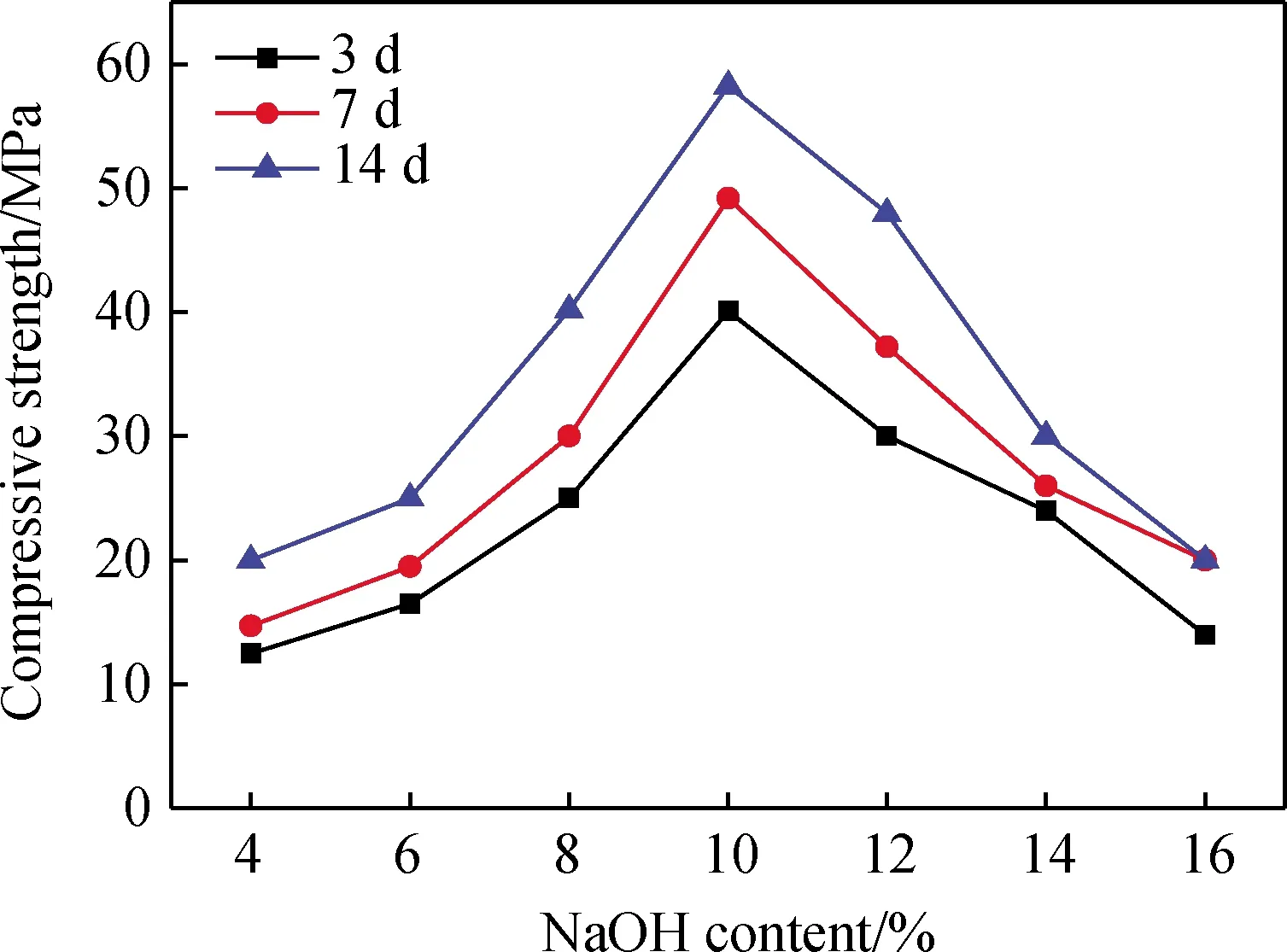

固定水固比为0.18,在成型压力为20 MPa条件下压制成型,以试样的抗压强度为指标,对NaOH碱激发剂掺量进行了探究,NaOH碱激发剂掺量对地聚合物抗压强度的影响如图5所示。

图4 碱激发剂种类对地聚合物抗压强度的影响Fig.4 Effect of alkali activator type on the compressive strength of geopolymers

图5 NaOH碱激发剂掺量对地聚合物抗压强度的影响Fig.5 Effect of NaOH alkali activator content on the compressive strength of geopolymers

NaOH碱激发剂质量分数在10%以下时,抗压强度随着NaOH碱激发剂掺量的增加而迅速增加(14 d养护龄期抗压强度从20 MPa增加到58 MPa),这是因为NaOH掺量增加使得反应体系中的OH-浓度升高,有利于维持使原料硅铝结构破坏的碱性环境,加速硅铝的溶出,使聚合反应不断进行,提升试样各个养护龄期的抗压强度。但是当NaOH掺量超过体系硅铝浸出平衡时,过多的NaOH会成为体系无效组分,养护期间在试样表面产生“泛霜”现象,降低试样的抗压强度。

2.5 成型压力对抗压强度的影响

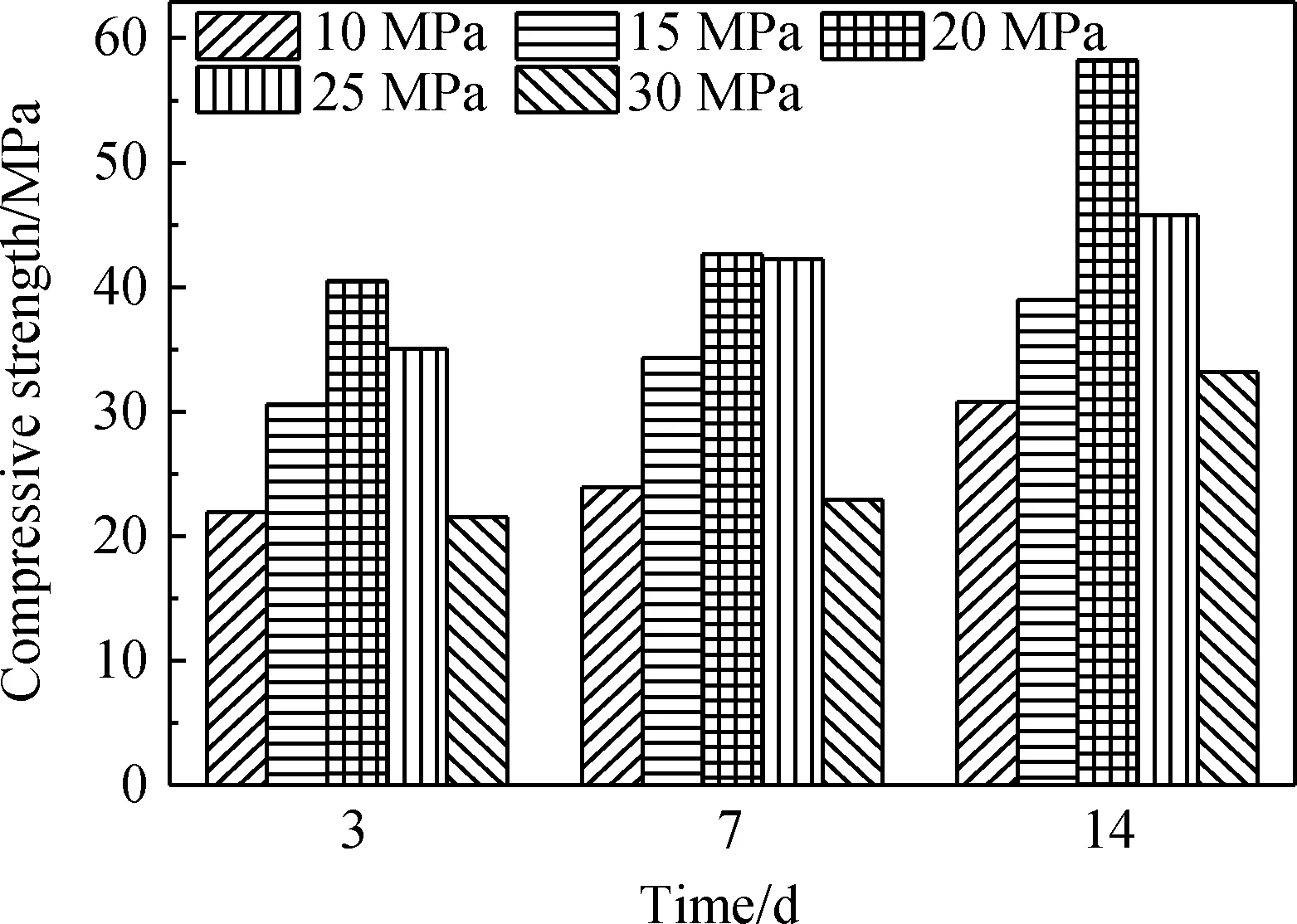

图6 成型压力对地聚合物抗压强度的影响Fig.6 Effect of moulding pressure on the compressive strength of geopolymers

在确定提钒尾渣与偏高岭土质量比为11 ∶9,NaOH碱激发剂质量掺量为10%,水固比为0.18时,试样抗压强度与成型压力关系如图6所示。

随着成型压力不断增加,试样不同龄期的抗压强度均呈现出先增后降的趋势,并在成型压力为20 MPa时达到最大,养护14 d可达58.25 MPa。在成型压力较低时:随着试样所受压力的提高,原料中的孔隙溶液逐渐被排出,坯体的致密度逐渐提高,使试样的力学性能得到改善;且成型压力的提高,利于凝胶相覆盖在还未溶解的固体颗粒表面,从而填补因水分蒸发而形成的孔隙,试样的孔隙减少,抗压强度增大[9]。但过大的成型压力会使试样产生“泌水”现象,将部分碱激发剂溶液挤出,导致反应物中的H2O和碱激发剂含量减少,会影响原料中硅铝组分充分溶出和聚合反应的速率,对地聚合物的抗压强度产生不利影响。

3 表征分析

地聚合物制备最佳条件为:提钒尾渣/偏高岭土质量配比为11 ∶9,NaOH碱激发剂质量分数为10%,成型水固比为0.18,成型压力为20 MPa,养护14 d抗压强度为58.25 MPa。

3.1 矿物相分析

最佳工艺条件下地聚合物试样的XRD分析如图7所示。地聚合物试样XRD谱与图1中提钒尾渣XRD谱对比发现,地聚合物中石英衍射峰减弱,钠长石的衍射峰强度基本消失,表明在地聚合过程中高结晶度的石英含量相对减少,钠长石基本上全部参与了反应,在2θ=20°~40°处出现了大量弥散峰,且衍射谱的基线变宽,这是硅铝酸盐矿物特有的结构导致的。在25°~30°之间出现了新的衍射峰,结合原材料XRD分析,说明随着反应的进行,解聚的铝硅酸矿物重新聚合反应生成了无定形的硅铝凝胶。除此之外,页岩提钒尾渣基地聚合物中还存在部分与地聚合物结构类似的钠沸石,推测钠沸石可能是地聚合反应过程中产生的副产物。

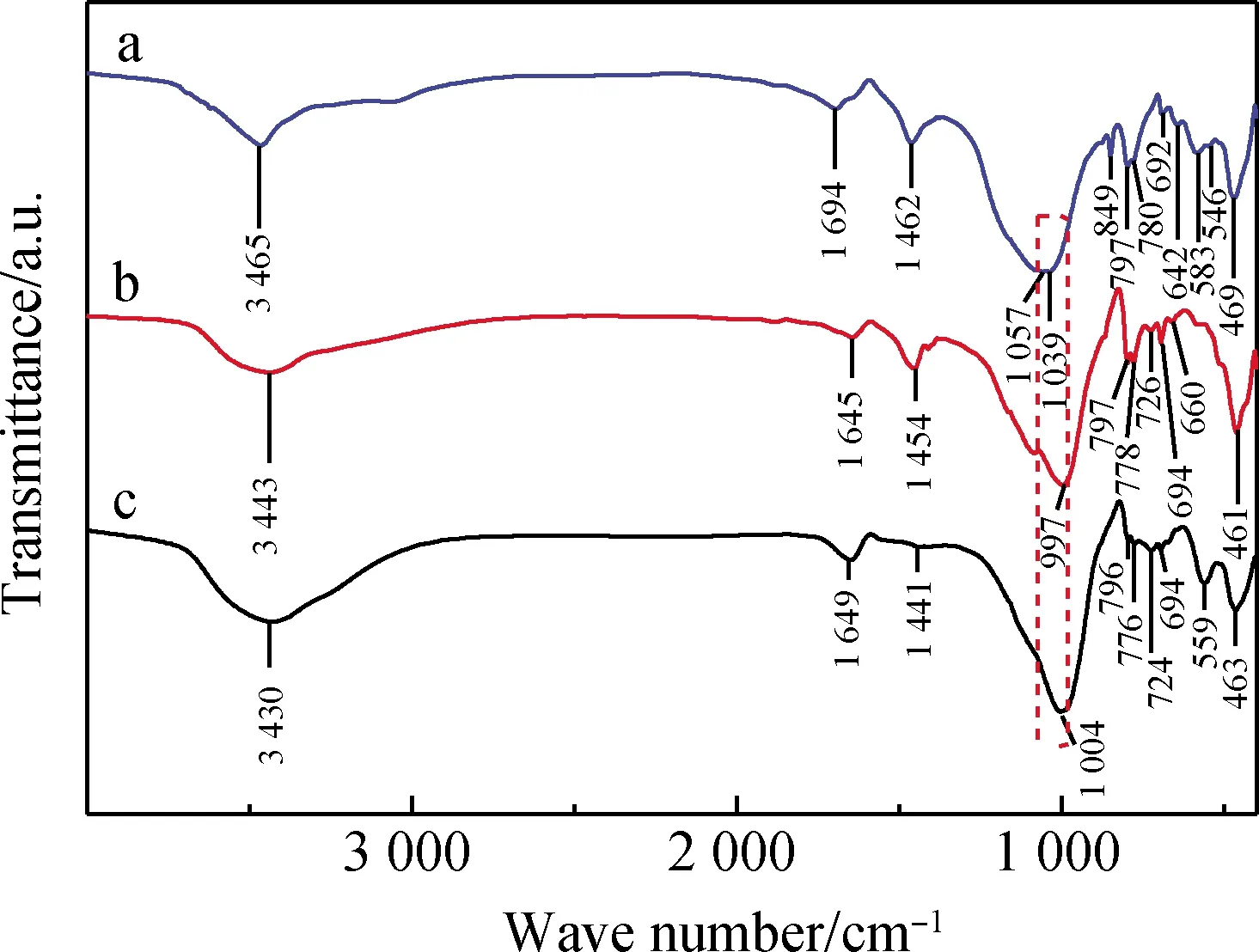

3.2 化学键结构分析

将页岩提钒尾渣在不同工艺条件下制备的地聚合物养护14 d后的试样进行红外分析,测试结果如图8所示。图中a为以Na2CO3作为碱激发剂制备的地聚合物,基本没有抗压强度;图中b为最佳工艺条件下制备的地聚合物,14 d的抗压强度可达58.25 MPa;图中c是硅铝质量比为3 ∶1(偏高岭土质量掺量为25%)时制备得到的地聚合物,其14 d的抗压强度达到19.27 MPa,具备了一定的抗压强度。

图7 最佳制备条件下地聚合物的XRD谱Fig.7 XRD pattern of geopolymer prepared under optimal preparation condition

图8 不同条件(a为Na2CO3碱激发剂;b为NaOH碱 激发剂,偏高岭土掺量45%;c为NaOH碱激发剂, 偏高岭土掺量25%)下制备的地聚合物的FTIR谱Fig.8 FTIR spectra of geopolymers prepared under different conditions (a is Na2CO3 alkali activator; b is NaOH alkali activator, metakaolin content is 45%; c is NaOH alkali activator, metakaolin content is 25%)

聚合度越高的结构,其红外吸收光谱越向高处偏移,而地聚合物中的硅酸盐结构除了孤立的[SiO4]四面体结构,还存在复杂的层状、架状硅酸盐结构,[SiO4]四面体存在着许多聚合方式,由于更复杂的化学键的叠加,地聚合物的吸收带便向低处偏移,其特征吸收光谱大部分是Si—O—Si、O—Si—O和Si—O—Al的吸收光谱,物质结晶度越高,其吸收带越窄[13]。

3.3 热重分析

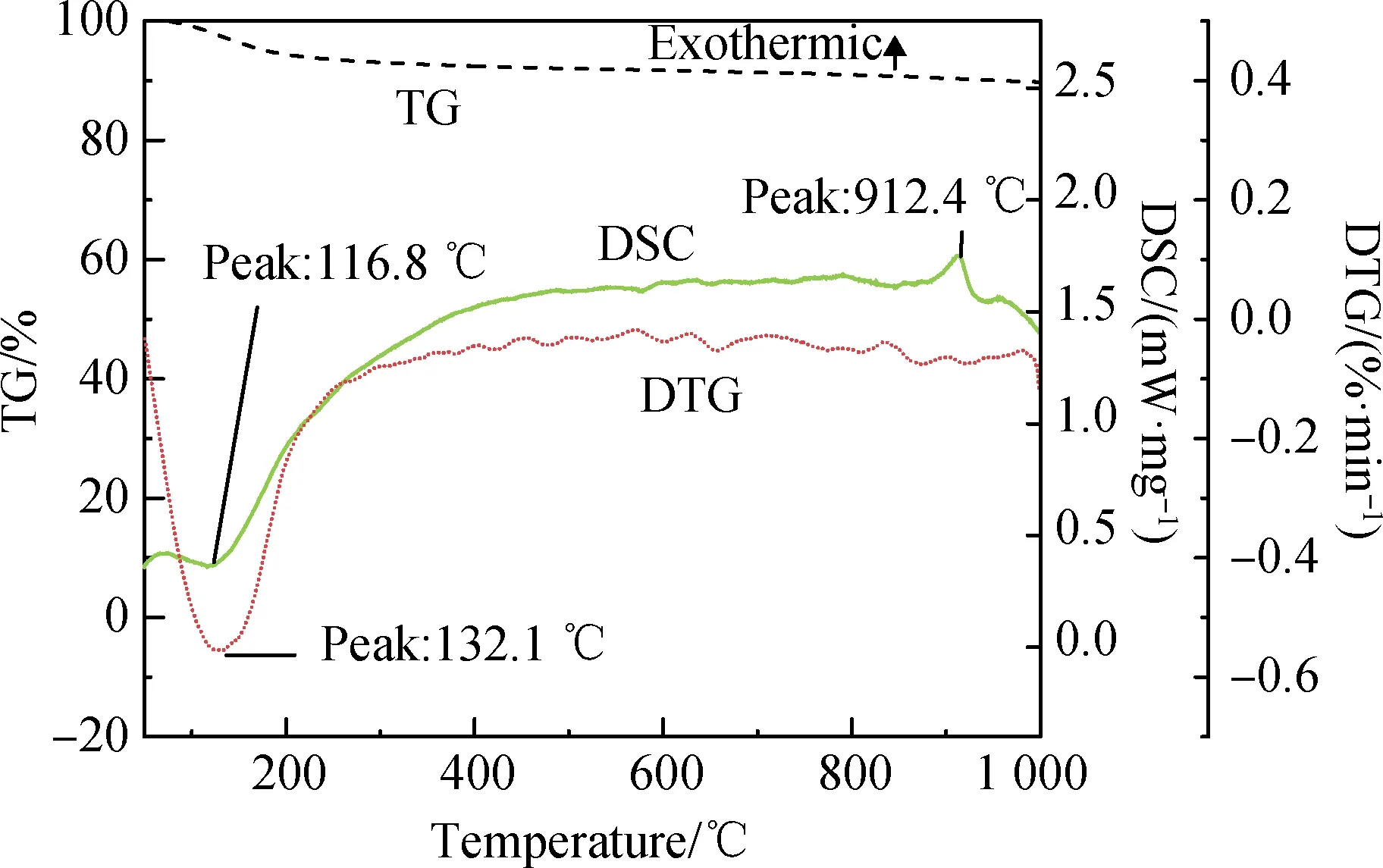

图9 地聚合物TG-DSC曲线Fig.9 TG-DSC curves of geopolymer

地聚合物TG-DSC曲线如图9所示。根据图中的TG曲线,页岩提钒尾渣基地聚合物的失重可分为三个阶段,其中大部分失重发生在25~400 ℃阶段,其失重质量达到总失重质量的74.1%,此阶段的失重是由地聚合物中大量自由水和吸附水气化逸出引起的,水汽从地聚合物内部向外部迁移的过程会破坏地聚合物结构,而在400 ℃时,地聚合物中的结晶水逐渐脱出,地聚合物的质量也进一步损失。从地聚合物的DSC的曲线可以看出,在116.8 ℃以及912.4 ℃处各出现了一个吸热峰,前面的吸热峰是由自由水和吸附水的蒸发引起的,后者是地聚合物凝胶结构水的脱出吸热引起的,生成了钾霞石(KAlSiO4)或白石(KAlSi2O6)[18]。由于结晶水的脱水过程比自由水和吸附水蒸发需要更多的热量,所以912.4 ℃处的吸热峰比116.8 ℃处的吸热峰高得多,结晶水的失去使得地聚合物的结构进一步遭到破坏。

3.4 微观形貌分析

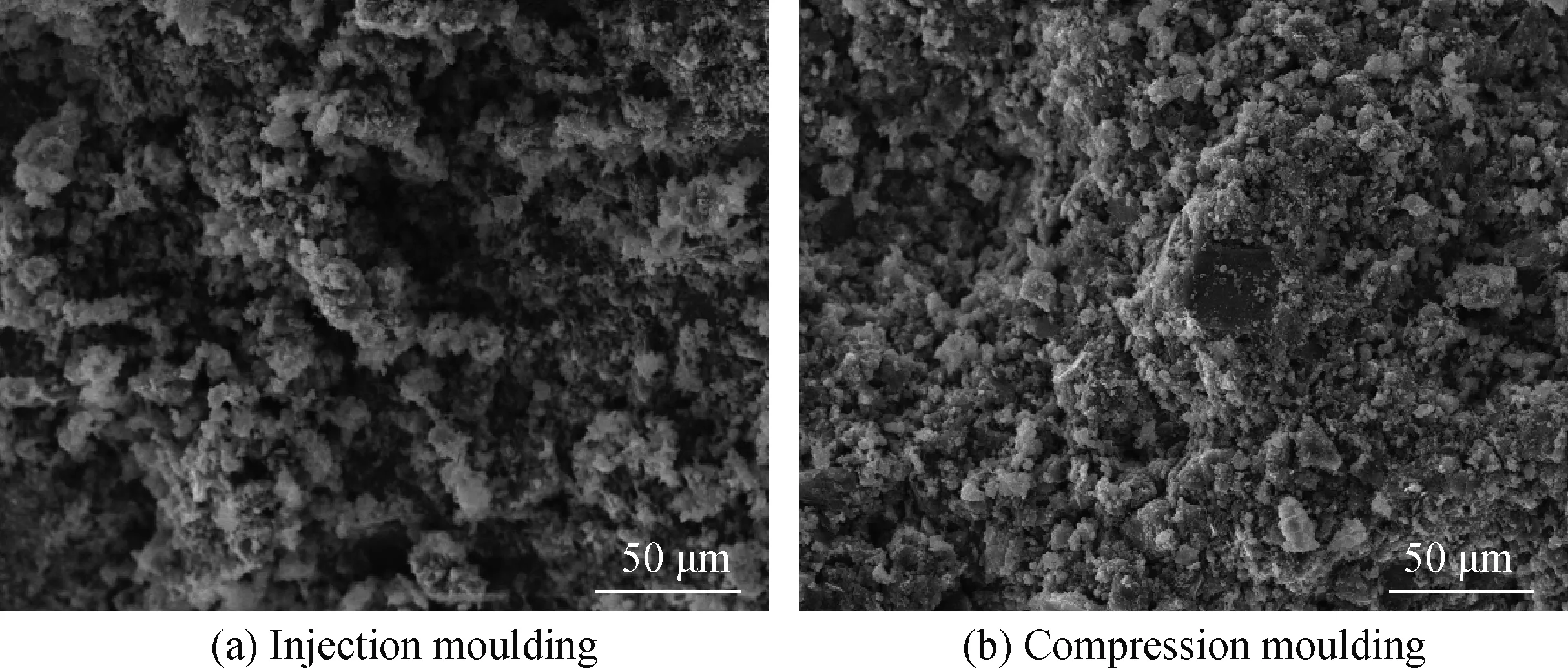

对不同成型方式养护14 d地聚合物试样破碎后横截面进行SEM表征,结果如图10所示。可以看出,浇注成型的地聚合物基体较为松散,反应物料接触不够紧密,存在较多孔隙。而压制成型的地聚合物在14 d时已经形成了连续的整体,形成大量尺寸规则的片状结晶产物,结构致密,孔隙较少,试样内部大多孔隙已经被水化产物很好地填充起来,形成了结构致密的凝胶整体。由于地聚合物材料主要的胶凝反应不是放热量大的化合反应,且胶凝反应多发生在表面上,这样只需要很少的胶凝产物就能将颗粒固结在一起。基体相中硅铝酸盐凝胶物质的混合结构与杂乱分布的未反应的尾渣颗粒紧密结合在一起,增强了试样微观结构致密度,从而为试样形成良好的力学性能提供了结构基础。

图10 不同成型方式制备的地聚合物养护14 d的SEM照片Fig.10 SEM images of geopolymers prepared by different moulding methods after curing for 14 d

3.5 孔结构分析

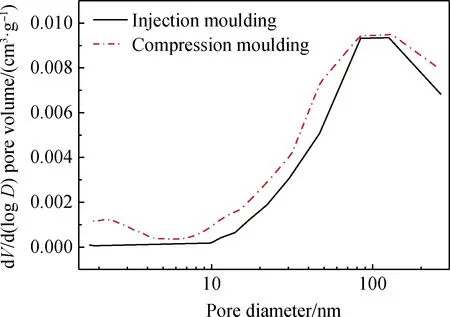

对两种成型工艺制备的地聚合物进行孔结构分析,结果如图11所示。由孔分布曲线可知,压制成型试样在0~200 nm的细微孔分布均有所下降,说明各类细微孔的数量以及孔体积均有所下降,使得结构更加紧密,浇注成型试样比表面积为1.12 m2/g,平均孔径为 32.63 nm,而压制成型试样与浇注成型试样相比,比表面积增大为1.83 m2/g,平均孔径降低为24.47 nm,说明通过压制成型的方法可以有效降低地聚合物的孔尺寸,并形成更致密的微观结构[19],这与孔分布曲线以及SEM分析结果一致。

图11 浇注成型和压制成型地聚合物的孔分布曲线Fig.11 Pore distribution curves of geopolymers under injection moulding and compression moulding

4 结 论

(1)页岩提钒尾渣无需经过焙烧处理,与偏高岭土按质量比11 ∶9 混合作为制备地聚合物的基质原料,添加质量分数为10%的NaOH,通过压制成型方式制备的地聚合物养护14 d后抗压强度可达58.25 MPa。

(2)通过对最佳工艺条件制备得到的地聚合物结构和成分进行分析,试样发生了一定程度的聚合反应,主要产物为无定形的硅铝凝胶,并生成了少量的钠沸石矿物。水化产物可以改善试样的孔结构,增强试样微观结构致密度,宏观表现为试样抗压强度的增加。

(3)与浇注成型相比,压制成型能使地聚合物在0~200 nm的细微孔分布均有所下降,各类细微孔的数量以及孔体积均有所下降,结构更加紧密。