动态法晶化合成钛硅分子筛及其脱硫性能研究

2021-12-14唐明宇王海彦任铁强先宏飞

唐明宇,王海彦,*,任铁强,魏 民,孙 娜,先宏飞

(1.辽宁石油化工大学 石油化工学院,辽宁 抚顺 113001;2.辽宁美亚制药有限公司,辽宁 抚顺 113001)

Taramasso 等[1]于1983 年将Ti 引入到具有MFI拓扑结构的全硅分子筛(Silicalite-1)骨架中,即形成Titanium-Silicalite-1,简称为TS-1 分子筛。TS-1 分子筛作为催化剂,不仅拥有独特的择型特性,其构成的TS-1/H2O2氧化体系在多种有机物的选择性氧化中表现出优异的催化性能,且该反应体系反应条件温和,最终氧化产物为水体系,符合绿色发展的理念,受到研究者的广泛关注,应用于以无污染H2O2为氧化剂的烷烃部分氧化、烯烃环氧化、芳烃轻基化和酮氨肪化等重要化工反应,并表现出优异的催化性能[2-6]。水热法合成TS-1 被称为合成TS-1 的经典法,也是目前合成TS-1 最成熟、最广泛的方法。晶化步骤过程大多采用水热晶化的方式,所以水热合成法的关键是合成液的配制。影响合成的因素主要包括:钛硅源的种类及用量、模板剂和矿物剂的种类及用量、原料中离子的浓度、晶种、晶化温度、晶化时间和搅拌条件等[7]。分子筛的晶化过程有三种主流的观点:Breck 等[8]认为,分子筛是固相凝胶直接发生局部解聚重排形成分子筛而不经过固相凝胶溶解,称为固相转变机理。George[9]则认为,凝胶是溶解进液相并在液相中聚合成分子筛的,称为液相转变机理。Zelimir 等[10]提出的双向转变机理,认为一个体系中可能同时存在液相转变机理和固相转变机理。此外,TS-1 分子筛的催化活性受骨架Ti含量影响较大,Ti 含量越高,催化活性越高,但在TS-1 分子筛合成液配制过程中钛源易水解产生TiO2沉淀,阻止Ti 进入骨架。因此,降低TS-1 分子筛催化剂的合成成本,避免锐钛矿相TiO2的生成是目前研究的重点。

现全球汽车保有量巨大,汽车的生产和使用还会持续增加,汽车尾气带来了严峻的环境问题,尤其是燃油中的含硫化合物燃烧后生成二氧化硫释放到大气中将进一步导致大气污染。液体燃料中有机硫化合物不仅在炼油过程中会使炼油设备、泵和管道被腐蚀,还会在内燃机的使用过程中导致熄火问题;有机硫化合物燃烧后产物为二氧化硫,随汽车尾气排放到空气中将造成酸雨和雾霾;净化汽车尾气中用到的催化剂会因有机硫化物的存在而中毒失活,尾气氮氧化物无法被有效净化,更加剧了环境污染[11]。随着环保法规的日益严格,许多国家对燃料中的硫含量都做了新的规定,车用燃料的硫含量要求控制在10−50 μg/g,而当汽油作为燃料电池的燃料时,其硫含量一般要求小于1 μg/g。这使传统的加氢脱硫(HDS)工艺面临着极大的挑战。因此,非传统法脱硫工艺受到研究者的广泛关注,其中,氧化萃取深度脱硫法最具潜力[12-17]。Otsuki 等[12]认为,因为噻吩环上电子与硫孤对电子共轭,导致硫原子上电子云密度低于硫化物被氧化的最低电子云密度(5.716−5.739),因此,噻吩及其衍生物会具有十分稳定的芳环,不易被H2O2氧化。而在有机硫化物的氧化反应中,钛硅分子筛表现出了良好的选择性和活性[18-23]。以钛硅分子筛TS-1 为催化剂,H2O 或叔丁醇为溶剂,噻吩、甲基噻吩可被氧化[17]。

本研究采用动态晶化釜合成TS-1,在较短时间内即可得到颗粒均匀的MFI 拓扑结构TS-1 分子筛,具有微介孔复合的孔结构性质。以H2O 为分散介质、H2O2为氧化剂,研究不同硅钛比TS-1 分子筛的催化氧化脱硫性能。

1 实验部分

1.1 实验材料

正硅酸乙酯、钛酸四丁酯、25%四丙基氢氧化铵、30%过氧化氢购置于国药集团化学试剂有限公司;96%正辛烷、99%噻吩、氢氧化钠购置于上海阿拉丁生化科技股份有限公司;无水乙醇购置于天津市瑞金特化学品有限公司。

1.2 实验仪器

德国布鲁克D8 ADVANCE 型X 射线粉末衍射仪;日本日立SU8010 型场发射扫描电子显微镜;日本电子2100F 高分辨透射电镜;赛默飞世尔Nicolet is50 型傅里叶变换红外光谱仪;美国康塔Autosorb-IQ2-MP 型的自动静态物理吸附仪;安捷伦Cary 5000 型固体紫外可见吸收光谱;长春吉豫科教仪器设备有限公司生产的规格为250 mL 的动态反应釜;江苏江分电分析仪器TSN5000 型硫分析仪。

1.3 TS-1 分子筛的制备

1.3.1 初始合成液的制备

以TPAOH 为模板剂,正硅酸乙酯为硅源,钛酸四丁酯为钛源,制备不同硅钛物质的量比的TS-1(X),其中,硅钛物质的量比X记为1∶x,起始合成液其摩尔组成为1.0 SiO2∶xTiO2∶0.3 TPAOH∶50 H2O。将四丙基氢氧化铵与去离子水在烧杯中混合并剧烈搅拌15 min。随后,逐滴添加钛酸四丁酯,连续搅拌1 h,然后添加正硅酸乙酯,再将反应混合物进一步搅拌2 h。

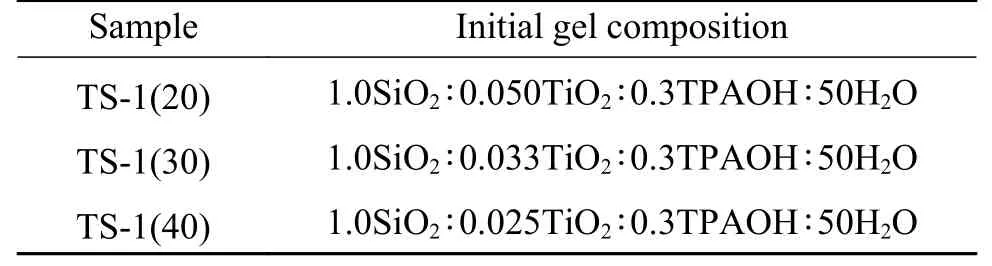

通过改变TBOT 的用量来改变初始合成液中硅钛比,具体比例如表1 所示。

表1 合成TS-1 分子筛初始合成液组成Table 1 Initial gel composition of TS-1 synthesis

1.3.2 动态釜制备TS-1 分子筛

将混合搅拌完毕的初始合成液转移至带有搅拌功能的不锈钢晶化釜内,在170 ℃的条件下不断搅拌晶化,晶化釜转数设定为120 r/min,升温至170 ℃开始计时晶化4 h。釜中样品达到晶化时间后,打开搅拌釜的取样阀,通过连接在搅拌釜上的不锈钢管中取出。在不锈钢管的另一端连接冷凝管,样品经冷凝管由冷凝水冷却,接样的烧杯置于冷水中,可以确保样品温度骤降立即停止晶化。将所得产物离心分离,用去离子水洗涤,洗涤后再经离心机离心分离,重复离心洗涤三次。在90 ℃下置于烘箱内干燥过夜,并在马弗炉中于550 ℃下煅烧6 h。将制得的分子筛与在相同反应条件下,在传统的静态釜中合成的TS-1 分子筛做对比,比较得出动态釜制备TS-1 分子筛的优点。

1.4 催化剂表征

德国布鲁克 D8 ADVANCE 型X 射线多晶粉末衍射仪分析样品物相组成,测试条件:Cu 靶Kα1,入射波长λ=0.154 nm,管电压40 kV,管电流40 mA,扫描5°−40°,扫描速率为4(°)/min,步长为0.02°,保留时间为0.2 s;日本日立SU8010 型场发射扫描电子显微镜观测钛硅分子筛的表面形貌;日本电子2100F 高分辨透射电镜表征催化剂结构;EDS 能谱仪是电子显微镜的附属配套仪器,结合电子显微镜,通过分析可以得知钛、硅元素在催化剂上的分布;赛默飞世尔 Nicolet is50 型傅里叶变换红外光谱仪分析样品的红外吸收特性,采用溴化钾压片法,扫描400−4000 cm−1,分辨率为4 cm−1,扫描32 次;在美国康塔 Autosorb-IQ2-MP 型自动静态物理吸附仪上进行N2气吸附-脱附实验,分析样品织构特性,比表面积由BET 法计算,孔径分布由DFT 法获得;安捷伦Cary 5000固体紫外可见光谱表征钛硅分子筛当中钛物种的存在形式,以聚四氟乙烯作为参比,扫描200−800 nm;美国Thermo公司制造 ESCALAB 250Xi 型XPS,对钛硅分子筛表面的元素进行定性分析及化学价态分析,X 射线源为AlKα(1486.7 eV),结合能(± 0.2 eV)参照在284.8 eV 的C 1s峰。

1.5 催化剂性能测试

以质量浓度为500 mg/L 的噻吩-正辛烷模拟油为研究对象。将装有冷凝回流装置的100 mL 三口烧瓶置于油浴锅中,体系当中V(模拟油)∶V(水)∶V(H2O2)∶m(分子筛)为15 mL∶15 mL∶0.05 mL∶0.15 g,在60 ℃的条件下搅拌加热,每30 min 对上层油相进行一次采样。将分离的液相加入去离子水中以除去水溶性产物(亚砜、砜等)。然后分离上层油相,并通过TSN5000 型硫分析仪测定其硫含量,计算噻吩氧化去除指数(X,%)表示为:

式中,C0表示反应前的噻吩体积含量,Ct表示一段反应时间(t,min)之后的噻吩体积含量。

2 结果与讨论

2.1 动态法、静态法制备TS-1 分子筛对比

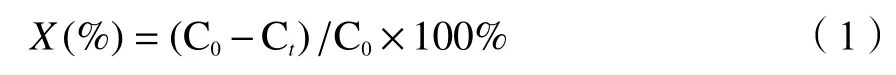

图1 展示了在相同初始投料量配比、相同晶化条件下,分别采用动态釜和静态釜最终制得的TS-1 分子筛的XRD 和紫外可见光谱谱图。通过XRD谱图可知,在相同晶化时间下,采用动态釜晶化得到的TS-1 分子筛的晶化程度明显高于静态釜制得的TS-1 分子筛。紫外可见光谱中310 nm 处的吸收峰归因于锐钛矿TiO2[24]。如图1 所示,静态釜制得的TS-1 分子筛在310 nm 处可以观察到明显的吸收峰,说明其产生了一定数量的TiO2。这是由于钛和硅源的水解速率不一致,未能及时进入TS-1 骨架的钛物种在体系中形成锐钛矿型TiO2。而动态釜合成的TS-1 分子筛没有观察到TiO2的形成,TiO2中的Ti 原子不具有反应活性,因此,减少TiO2的生成可以提高Ti 原子的转化率,进而提高TS-1 分子筛的催化氧化效率。综合XRD、UVvis 分析,动态釜合成TS-1 分子筛比传统的静态釜更具优势,可以在短时间合成TS-1 分子筛,提高TS-1 分子筛的结晶度并提高Ti 原子的转化率,因此,在合成不同硅钛比TS-1 分子筛的实验中均采用动态釜合成。

图1 不同方式制备TS-1 分子筛的XRD、紫外可见光谱谱图Figure 1 XRD patterns,UV-vis spectra of TS-1 samples prepared in different ways

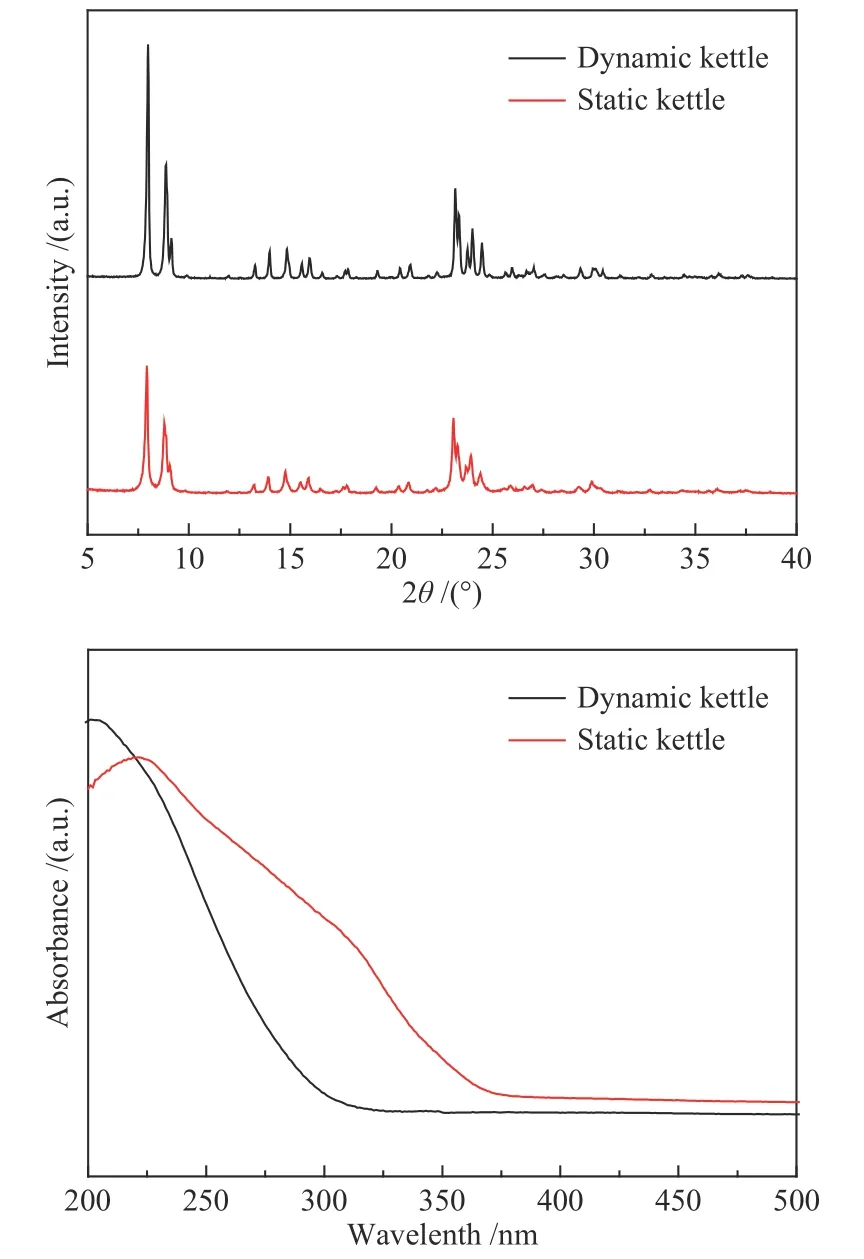

2.2 XRD 分析

图2 为硅钛比分别为20、30、40 钛硅分子筛TS-1 的XRD 谱图。由图2 可以观察到2θ分别在7.8°、8.8°、23.1°、23.8°和24.3°处的主要特征衍射峰,这与MFI 拓扑结构相对应,表明所有样品均晶化完整且具备MFI 特征结构。在24.32°和29.3°处的单衍射峰应归属于沸石骨架内部的Ti 原子,这是因为晶体的对称性发生变化,从单斜晶对称变成正交晶对称[25],Ti 物种成功进入到分子筛骨架,初始原料硅钛比在20−40 均能成功合成晶型结构完整的TS-1 分子筛。

图2 不同硅钛比TS-1 样品的XRD 谱图Figure 2 XRD patterns of TS-1 samples with different ratios of silicon to titanium

2.3 SEM、TEM、EDS 分析

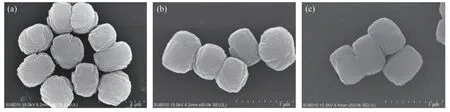

图3 为硅钛比分别为20、30、40 合成的TS-1 分子筛的SEM 照片。图中所有的样品均为尺寸在600 nm 的小颗粒,硅钛比的改变对合成样品的粒径几乎没有影响。TS-1(20)的表面最为粗糙,TS-1(40)的颗粒表面最光滑。钛源的水解速率要小于硅源水解的速率,钛物种进入TS-1 的骨架也更加缓慢,增加钛源的起始投入量,会导致在相同晶化时间内进入TS-1 骨架钛含量增加,更多的钛进入TS-1 骨架使样品表面变得粗糙和不规则。

图3 不同硅钛比TS-1 样品的SEM 照片Figure 3 SEM images of TS-1 samples with different ratios of silicon to titanium

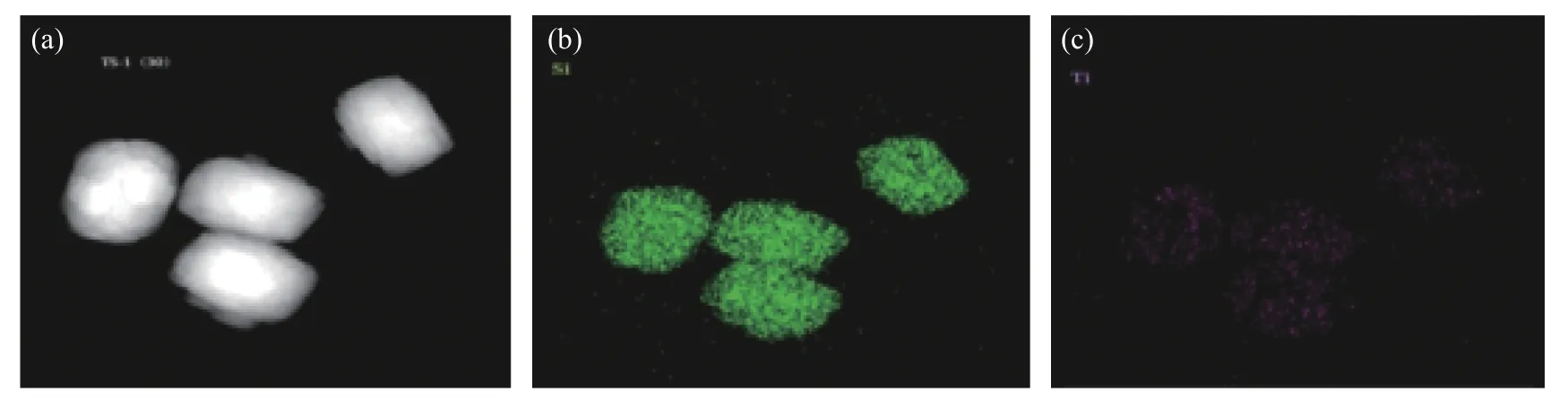

图4 为TS-1(30)分子筛的TEM 照片,图4(a)为TS-1(30)的透射图像,图4(b)、4(c)分别为Si、Ti 的元素分布图像,从图中可以看出,水热合成法合成的TS-1 分子筛,硅、钛在分子筛中分布均匀,分散程度较好,硅含量大于钛含量。

图4 TS-1(30)样品的TEM 照片Figure 4 TEM images of TS-1(30) sample

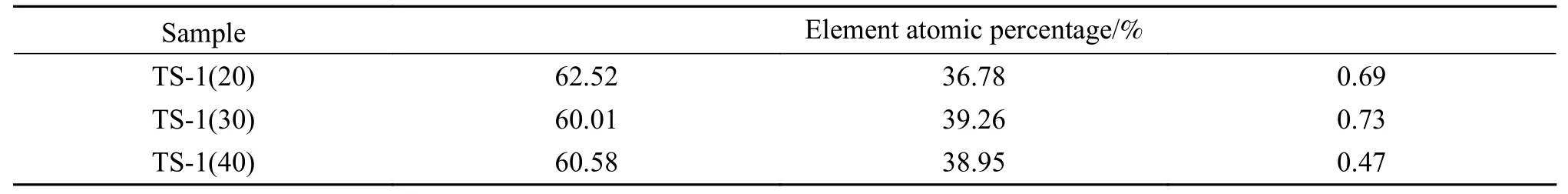

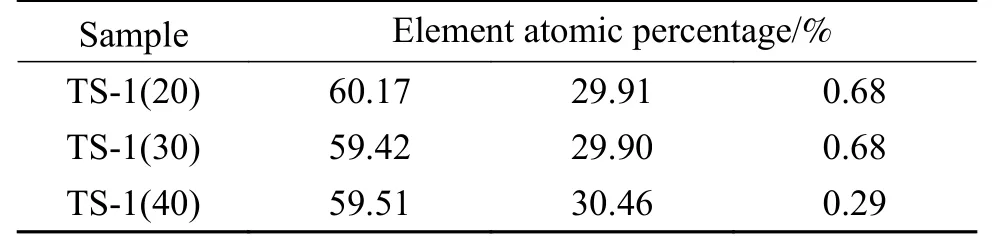

通过EDS 测试,对不同硅钛比TS-1 分子筛的围观区域的元素分布进行定性定量分析,表2 为硅钛比分别为20、30、40 合成的TS-1 分子筛的元素原子百分比。从表中可以看出,随着初始投料中钛含量的不断增加,当初始硅钛比从40 缩小到30 时,合成的TS-1 分子筛体相中钛的含量有明显增加,分子筛体相中硅钛比从83 缩小到54,当硅钛比从30 缩小到20 时,合成的TS-1 分子筛体相中钛的含量没有明显变化,分子筛体相中硅钛比也没有明显变化,说明在TS-1 分子筛的合成中,钛不能完全进入到分子筛骨架中,初始合成液中硅钛比也有一个极限值,不能随着钛含量的无限增加而使TS-1 分子筛体相中的钛无限增加。

表2 不同硅钛比TS-1 体相的元素原子百分比Table 2 Elements atomic percentage of overall TS-1 samples with different ratios of silicon to titanium

2.4 FT-IR 分析

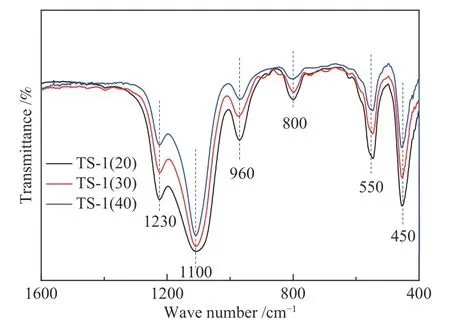

图5 中显示了硅钛比分别为20、30、40 合成的TS-1 分子筛FT-IR 谱图。所有样品均在450、550、800、1100 和1230 cm−1处观察到特征峰,这表明所有样品均具备MFI 拓扑结构。960 cm−1处吸收峰被认为是Ti 成功进入分子筛骨架中的证据[26]。随着初始钛含量的不断减少,I960/I800的值分别为1.24、1.13、1.11,表明钛进入TS-1 分子筛骨架的量与初始钛加入量有关,初始钛投入量的增加,对应进入骨架的钛也增多。有研究用红外光谱谱图中550和450 cm−1处峰强度的比值表示钛硅分子筛的结晶度,并将该比例称为光学密度比例[27]。据此计算出样品TS-1(20)、TS-1(30)、TS-1(40)的I550/I450的值分别为0.72、0.77、0.82。以此评价的结晶度由大到小依次为 TS-1(40)、TS-1(30)和TS-1(20),这与XRD 表征结果一致。

图5 不同硅钛比TS-1 的傅里叶变换红外光谱谱图Figure 5 FT-IR spectra of TS-1 samples with different ratios of silicon to titanium

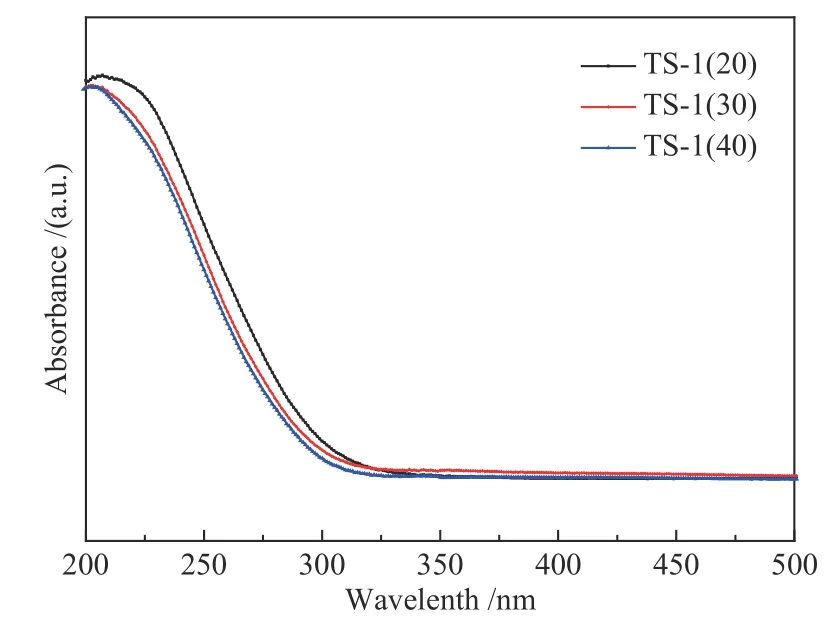

2.5 UV-vis 分析

图6 展示了硅钛比分别为20、30、40 合成的TS-1 分子筛紫外可见光谱谱图。由图6 可见,样品在210 nm 处出现明显的吸收峰,归属于成键氧的2p电子跃迁到Ti4+的3d空轨道产生的吸收[6],被认为是Ti 进入分子筛骨架的特征吸收峰。波长260−280 nm 处的吸收,归属为部分缩合的六配位骨架钛物种[28]。Lv 等[29]认为,TS-1 骨架中可以容纳的钛是有限的,即Si/Ti 的极限值为39,此时对应TS-1 的含钛量为2.5%,多余的钛会转化为非骨架钛的形式。Zhang 等[30]用ICP对TS-1 的钛硅比进行分析,发现硅钛比小于39 的样品中均在320 nm 处观察到了非骨架钛的特征峰,但本实验并没有观察到明显的非骨架钛物种特征吸收峰。

图6 不同硅钛比TS-1 样品的紫外可见光谱谱图Figure 6 UV-vis spectra of TS-1 samples with different ratios of silicon to titanium

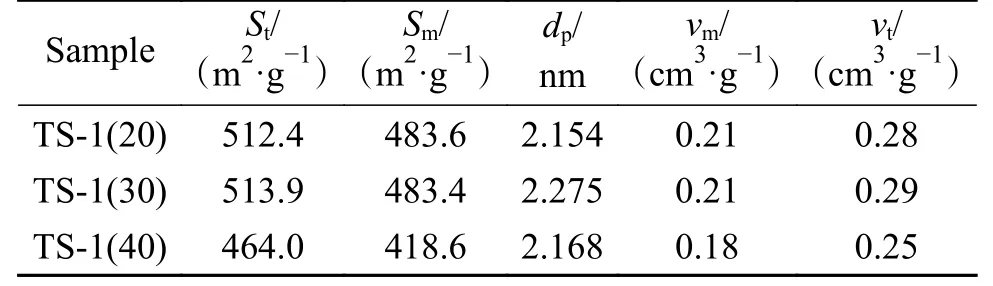

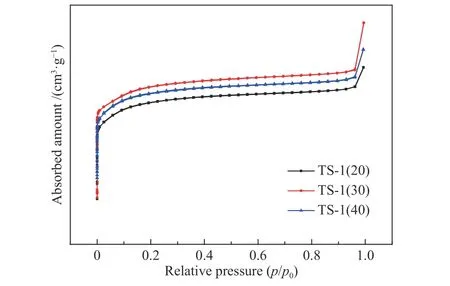

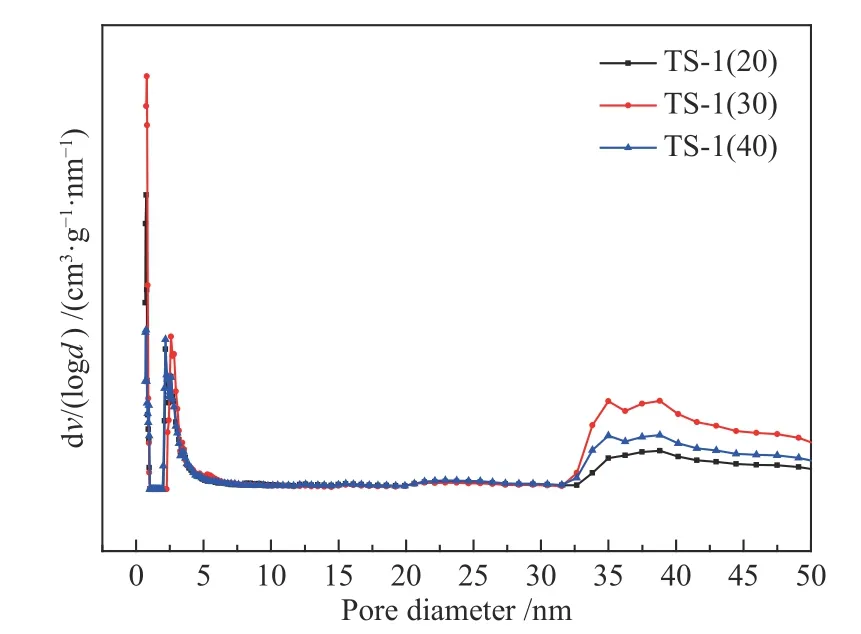

2.6 N2物理吸附分析

不同硅钛比TS-1 分子筛样品的N2吸附-脱附等温线和DFT 孔径分布如图7 和图8 所示,孔结构参数如表3 所示。如图所示,所有样品的N2吸附-脱附等温线表示为Ⅰ型,证明样品富含大量的微孔结构,在DFT 孔径分布图中也可以看出所有样品具有大量的微孔。同时DFT 孔径分布图中还可以观察到2.0−3.5 和33−50 nm 的介孔,其中,33−50 nm 处介孔的含量受硅钛比影响明显,这部分的介孔是造成吸附等温线在相对压力接近1 时跳跃的主要原因。通过观察图7 可知,吸附-脱附等温线为Ⅰ型等温线,在相对压力接近1 时,吸附量有了明显的增大,说明33−50 nm 处介孔增多,这与孔径分布图相一致。由表3 可知,改变硅钛比对样品的微孔体积影响不大,主要影响的是TS-1 分子筛中介孔的性质。

表3 不同硅钛比TS-1 的孔结构性质Table 3 Pore structure properties of TS-1 samples with different ratios of silicon to titanium

图7 不同硅钛比TS-1 样品的氮气吸附-脱附等温线Figure 7 Relative pressure N2 adsorption-desorption isotherms of TS-1 samples with different ratios of silicon to titanium

图8 不同硅钛比TS-1 样品的 DFT 孔径分布Figure 8 DFT pore size distributions of TS-1 samples with different ratios of silicon to titanium

2.7 XPS 分析

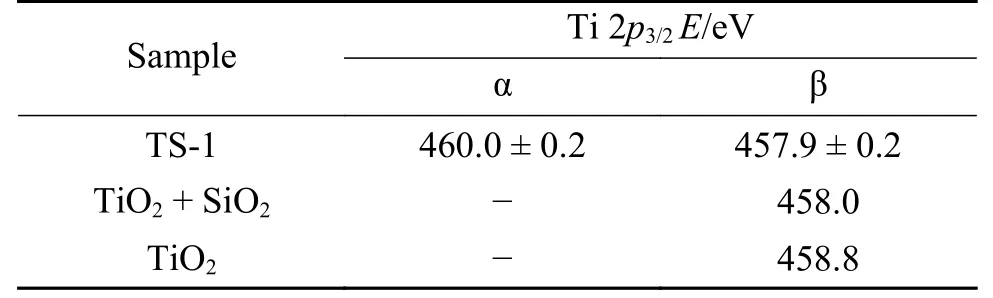

如表4 所示,Veter 等[31]解释了TS-1 在XPS中,Ti 2p、Si 2p以及O 1s三种元素出现光谱峰时结合能的位置。当Ti 2p3/2的结合能(BE)为(457.9 ±0.2) eV 时,是非骨架钛(TiO2)的光谱峰,当Ti 2p3/2的结合能(BE)为(460.0±0.2) eV 时,是骨架钛的特征峰。由于Ti4+与Si4+电负性不同,使得Ti 2p3/2的结合能由TiO2的458.8 eV 跃迁到TS-1 的460.0 eV。

表4 不同物质光电能谱峰处结合能Table 4 Binding energy of different samples

表5 为XPS 分析得到的不同硅钛比TS-1 分子筛表面元素原子含量,通过观察发现,随着初始投料中钛含量的增加,当硅钛比从40 下降到30时,表面钛原子含量有明显的增加,当初始投料中钛含量继续增加,表面钛原子含量没有明显变化,TS-1 表面钛原子含量增加的趋势与TEM 观察到的体相钛原子含量增加趋势相同。

表5 不同硅钛比TS-1 表相的元素原子百分比Table 5 Elements atomic percentage of surface TS-1 samples with different ratios of silicon to titanium

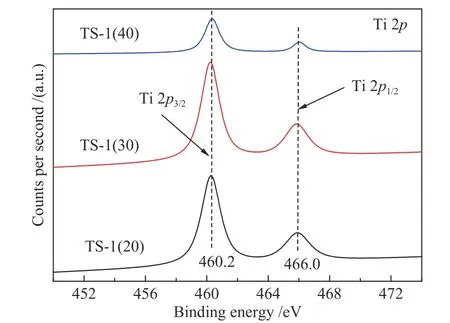

以C 1s为248.8 eV 作为结合能校对标准,图9展示了不同硅钛比TS-1 分子筛样品中Ti 2p光谱的XPS 谱图。由图9 可见,不同硅钛比TS-1 分子筛的Ti 2p谱图曲线只有一个Ti 2p3/2的特征峰在460.2 eV 左右和一个466.0 eV 左右的Ti 2p1/2特征峰,与Hasegawa 等[32]的实验数据相吻合,表明合成的不同硅钛比TS-1 分子筛中只含有骨架钛,与UV-vis表征结果相一致。

图9 不同硅钛比TS-1 样品的 XPS 谱图Figure 9 XPS spectra of TS-1 samples with different ratios of silicon to titanium

此外,通过对比不同硅钛比TS-1 的XPS 谱图可以发现,Ti 2p3/2和Ti 2p1/2的光谱峰位置几乎没有变化,稍有差异是由于拟合曲线时的误差造成的,证明了不同硅钛比的TS-1 分子筛中,Ti 的化合价没有变化,TS-1 分子筛的基本结构不变。

Ti 2p3/2和Ti 2p1/2分别表示了Ti 的不同键级,键级越高,原子之间成键越稳定,分子结构越稳定,即Ti 2p3/2含量越多对TS-1 分子筛越有益。通过计算三种TS-1 分子筛XPS 谱图中Ti 2p3/2和Ti 2p1/2的峰面积,得出TS-1(20)、TS-1(30)、TS-1(40)样品中Ti 2p3/2的占比分别为62.41%、76.23%、55.57%,即硅钛比为30 时,TS-1 分子筛结构更稳定。

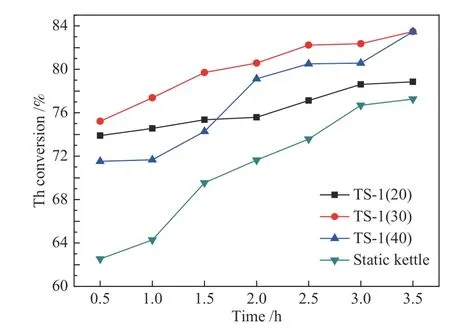

2.8 催化剂性能测试

油品中含硫有机物包括噻吩、苯并噻吩等,其中,动力学直径较小的有机物可以进入分子筛的孔径中,直径较大的有机物只能在催化剂表面反应。TS-1 分子筛骨架与表面均有活性位点的钛,其与H2O2作用反应生成具有强氧化性的Ti-O-OH 分子,它可以将油品中噻吩类有机硫化物氧化为亚砜类物质,进一步氧化为砜类物质,砜和亚砜均可溶于水,通过萃取可与油品分离,达到油品脱硫的目的。

TS-1 分子筛中活性钛的含量高低直接决定了TS-1 分子筛催化氧化脱硫性能好坏。综合TEM、XPS 表征结果分析,在原始投料硅钛比相同的条件下,合成的TS-1 分子筛中表相钛含量明显高于体相钛含量,说明骨架钛大多存在于分子筛的表面,分子筛内部孔道中钛含量较少。在TS-1 催化氧化脱硫过程中,脱硫反应大部分发生在分子筛表面,因此,TS-1 分子筛表面的钛含量对脱硫效率影响较大。通过XPS 测试结果分析,TS-1(30)表面钛含量较高,且拥有最多的Ti 2p3/2,更有利于催化剂结构的稳定;油品中一些含硫小分子如硫醇、硫醚等,可以进入分子筛孔道内部,因此,少部分脱硫反应也会发生在催化剂内部,除了TS-1 分子筛内部的钛含量,TS-1 分子筛孔道直径大小也对脱硫效率产生影响,通过对N2物理吸附测试结果分析,TS-1(30)拥有较大的介孔体积,33−50 nm 的介孔含量最多,更有利于油品中含硫有机物进入TS-1 分子筛骨架内部反应,同时,TEM 结果也显示TS-1(30)体相钛原子含量最多。综合表征结果分析,初始投料中硅钛比为30 合成的TS-1 分子筛拥有更好的催化氧化脱硫性能。

图10 中展示了硅钛比分别为20、30、40 合成的TS-1 分子筛以及静态釜合成的TS-1 分子筛的脱硫效果,从图中可以看出,静态釜合成的TS-1分子筛的脱硫效率远低于动态釜合成的TS-1 分子筛,其中,TS-1(30)的催化氧化脱硫性能最优,起始噻吩脱除率为75%,最终达到83%。TS-1(40)最终脱硫效果与TS-1(30)相同,但起始噻吩脱除率只有71%,在相同的反应时间内,TS-1(30)具有更好的催化氧化脱硫性能。由图可以得出,催化氧化脱硫效果没有根据硅钛比的增加或减少表现出明显的对应关系,由此可见控制合成TS-1 时钛的加入量十分关键,针对不同的反应需要探索与该反应对应的最佳起始硅钛比。对于同一反应,即便是相同的配比,钛的存在形式也会根据操作条件的变化而改变,Millini 等[33]认为,TS-1 中钛的理论上限含量为2.5%。因此,根据反应不同需要选择合适的原料配比和反应条件。

图10 不同硅钛比TS-1 样品在H2 O2中催化氧化噻吩Figure 10 Catalytic oxidation of thiophene (Th) with H2 O2 over TS-1 samples with different ratios of silicon to titanium

3 结论

采用动态釜,在分子筛制备的过程中引入搅拌,考察初始原料不同硅钛比对合成TS-1 的影响。合成的分子筛粒径在600 nm 左右,含有大量微孔结构,初始钛硅比不同对样品形貌和孔道结构有很大影响,对介孔性质影响较大,对微孔体积影响较小。

初始原料硅钛比为30 时,合成的TS-1 分子筛体相及表面钛的含量均达到最大,TS-1 分子筛催化活性更好,且Ti 2p3/2的相对含量较多,更有利于TS-1 分子筛结构的稳定。

TS-1 的孔道起到传输扩散的作用,由于噻吩等含硫有机物分子直径较大,因此,增加TS-1 中介孔的比例,进而提高介孔中钛的可接近性,可以提高分子筛氧化脱硫的效率。当硅钛比为30 时,介孔体积最大,分子筛总比表面积最大,反应物与催化剂接触更充分,氧化脱硫效果最好。