含铜污泥富氧顶吹熔池熔炼炉的结构设计

2021-12-14黄强吴银登刘玉坤上海环境工程设计研究院有限公司

文_黄强 吴银登 刘玉坤 上海环境工程设计研究院有限公司

1 含铜污泥处置现状

电镀污泥中含有多种金属成分,性质复杂,被列入国家危险废物名录,废物类别为HW17。若回收其中含量较高的铜、镍、铬、铁等金属,不仅可以缓解环境污染,实现清洁生产,而且将具有显著的生态效益和经济效益。

目前我国处理含铜污泥工艺主要以烧结+鼓风熔炼或制砖+鼓风熔炼为主。然而,由于鼓风熔炼工艺存在焚烧温度不高使得烟气难以处理和对物料适应性较低等相关问题,市场上亟需寻求更绿色节能的技术来取代鼓风炉。

随着有色冶金技术的高速发展,含铜污泥资源再生工艺得到了极大发展,重金属污泥资源化技术向自动化、高效率、低能耗的方向发展,新的重金属污泥资源化技术不断得到应用和推广。

2 含铜污泥处置技术

目前国内外有关工业污泥资源化回收技术主要有置换电解、浸出置换、微生物处理、矿物化、高温还原法等,但只有高温还原法广泛应用于工业生产。

高温还原法处理工业污泥具有物料适应性广、金属回收率高、产生无害炉渣、工艺流程短等优势,是目前处理电镀污泥工业运用较为成熟可靠的方法。当前,国内处理这类污泥采用的高温还原法主要有鼓风炉熔炼工艺和富氧熔池熔炼工艺。

鼓风炉熔炼工艺是先将原料预干燥至适合压砖的水分含量,然后经制砖机制砖,砖块经自然晾干后输送至鼓风炉炉熔炼,处置在普通空气参与下完成,产出黑铜和冰铜。富氧熔池熔炼工艺是先将原料干燥至较低水分含量,然后经制粒机制成一定粒度后送至富氧熔池熔炼炉高温处置。含铜污泥的两种高温还原处置工艺技术比较如表1所示。

由表1可知,从操作环境、生产过程控制等因素综合考虑,选择富氧熔池熔炼工艺是处置含铜污泥首要方式。

表 1 含铜污泥的两种高温还原处置工艺技术比较

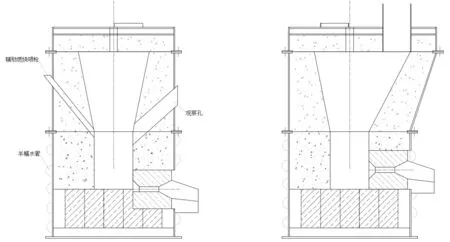

3 富氧熔池熔炼炉结构设计

富氧熔池熔炼炉为立式圆筒炉,喷枪从炉盖中心插入炉内并将头部浸没在熔池的熔渣层内,熔炼所需富氧空气以一定压力通过喷枪吹入熔池,使熔池形成强烈搅动状态。含铜污泥从炉顶的加料口加入,直接落入强烈搅动的熔池中,迅速被卷入熔体并与富氧空气反应熔化,生成粗铜和炉渣。熔炼过程分为准备阶段,熔炼阶段,弱还原阶段和强还原阶段。熔炼过程中产生的烟气进余热锅炉降温并回收余热,在经过收尘净化后送脱硫系统。富氧熔池熔炼炉详细的结构如图1所示。

图1 富氧熔池熔炼炉结构示意图

熔炼炉设计包括进料装置、喷枪和提升装置、炉体结构、排渣设备、耐火材料和水冷结构等。本文主要从炉体熔池内径、炉体高度等方面的设计进行介绍。

3.1 炉体熔池内径的设计

炉体熔池内径是炉型尺寸中最重要的参数。炉体熔池内径设计的关键参数为单位截面积处理负荷Q [T/(m2·h)],熔池内径和单位截面积处理负荷之间的关系如式(1)所示:

式中 R为炉体内径(m);W为含铜污泥小时处理量(T/h);Q为单位截面积处理负荷[T/(m2·h)]。

如果Q取值过大,熔池内径较小,会导致炉内温度过高;如果Q取值过小,熔池内径较大,导致熔池内反应不完全。含铜污泥富氧熔池熔炼时,一般Q设计取值为1.2~1.4T/(m2·h)。

3.2 炉体高度的设计

炉体的高度包括熔池深度和气相空间高度两个部分,其中熔池的深度设计主要考虑喷枪插入熔池液面的深度和喷吹气流的穿透深度。正常运行情况下,喷枪插入熔池液面下的深度一般在200~300mm。喷枪喷吹气流的穿透深度较小,会导致炉内物料反应不均匀;喷枪喷吹气流的穿透深度较大,则会对炉底部耐火材料造成冲刷,缩短耐火材料使用寿命。韩旭等对浸入式顶吹气流在不同液体中的穿透深度进行了实验研究,利用量纲分析法,得出气体无量纲穿透深度与修正弗鲁德数之间的关系式。

式中 h为穿透深度(m);d0为喷枪的外径(m);Fr′)为修正弗鲁德数。

气相空间的高度设计主要考虑气体停留时间和熔渣的喷溅高度两个重要的方面因素。根据《危险废物焚烧污染控制标准》GB18484-2020规定,烟气停留时间≥2s,烟气停留时间是指燃烧所产生的烟气从最后的空气喷射口或燃烧器出口到换热面。为保证含铜污泥熔炼产生的可燃气体全部燃烧完成,烟气停留时间不得小于2s,气相空间高度可根据烟气的气体允许流速和停留时间来确定。

4 结语

富氧熔池熔炼技术具备自动化程度高、处理能力大、烟气量小、原料适应性强等优点,是未来含铜污泥资源化的趋势。本文对富氧熔池熔炼炉的炉体熔池内径、炉体高度等方面等进行设计,为含铜污泥富氧顶吹熔池熔炼设计提供一定参考。