铝合金表面三价铬转化膜的研究与发展现状

2021-12-14王维青左浩越麻彦龙

王维青,左浩越,杨 宏,麻彦龙

(重庆理工大学 材料科学与工程学院, 重庆 400054)

铝合金是工业中应用最广泛的一类轻金属结构材料,因其具有高的比强度、比刚度以及良好的加工性和导电性等优点,广泛应用于航空航天、交通运输、化工及包装等领域[1-4]。自然条件下铝合金表面易形成一层氧化膜,但该氧化膜很薄且不均匀,难以抵抗恶劣环境的腐蚀,加之大量合金元素的加入进一步降低其耐蚀性。工业中一般通过特殊的表面处理改善铝合金的耐蚀性。常见的铝合金表面处理工艺包括电镀[5]、化学转化[6]、阳极氧化[7-8]、微弧氧化[9]、激光熔覆[10]和溶胶-凝胶[11-12]等。其中,化学转化膜处理不需要外加电源,工艺操作简单,生产成本低,对基材的力学性能没有明显影响等,广泛应用于工业生产中。铬酸盐转化膜是应用最久、耐蚀性最好,且具有自愈功能的化学转化膜[13],在过去很长一段时间内得到了广泛应用。然而,铬酸盐中所含六价铬离子具有致癌性,对人体、动物和自然环境都有很严重的危害。欧盟环保组织在2017年全面禁止了六价铬转化膜的商业应用,美国、日本等国也对六价铬有较严格的限制[14]。于是,绿色环保的无铬转化[15-16]和三价铬转化[17-18]工艺应运而生。无铬转化膜主要有锆酸盐[19-21]、磷酸盐[22-23]、钼酸盐[24]、钛酸盐、钴酸盐及稀土盐[25-27]转化膜等,但无铬转化膜较疏松、耐蚀性差,或工序繁琐,防护效果和应用范围不及铬酸盐转化膜。而三价铬转化膜因其毒性小、耐蚀性好、耐高温、具有一定导电性、附着力好,被认为是最有前景的铝合金化学转化膜,目前在国内外已有一定的商业化应用,但深入系统的研究相对较少。本文从三价铬转化工艺、转化膜结构和成膜机理、腐蚀行为、自愈性等几方面综述了铝合金三价铬转化膜的研究现状,以期为新型铝合金表面处理技术的研发提供参考和依据。

1 三价铬化学转化工艺

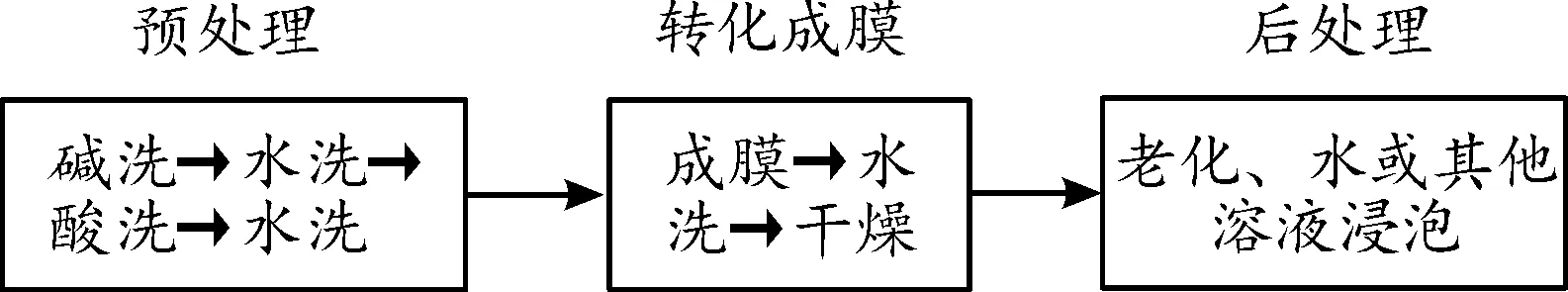

三价铬化学转化(TCP)工艺流程如图1所示,主要包括预处理、转化成膜及后处理3个工序,每道工序中的水洗一般采用去离子水冲洗,也有文献报道,为获得再现的组织和性能而使用自来水[28-29]。成膜工序通常采用浸泡法,也可使用喷射、擦涂及辊涂等方法。成膜后可在冷空气流或一定温度下干燥。后处理工序并不是必须,但一定的后处理有益于改善转化膜的性能。

图1 三价铬化学转化工艺流程框图

1.1 三价铬转化液及其成膜条件

转化成膜过程中,转化液的成分、pH值、温度和转化时间等都对转化膜的形成和性能产生影响。最早的用于铝合金的三价铬转化液由美国海军航空系统司令部(NAVAIR)开发并获得专利授权,主要成分包含三价铬盐和六氟锆酸钾。基于专利配方,目前已被许可的国外商用三价铬转化液主要有Bonderite M-CR T5900(原Alodine T5900)、SurTec 650 ChromitAL、Metalast TCP-HF和Aluminescent[30]。另外Socosurf TCS和Chemon eTCP RTU可分别制备出荧光色和紫色到蓝色的彩色膜,便于修补检查。国内产品有Allmelux-565蓝白钝化液[31]、Trichromate钝化液[32]和CHJ三价铬本色钝化液[33-34]。转化液除了基本的成膜物质外,通常还含有氧化剂、络合剂和添加剂(其他离子、成膜促进剂、表面活性剂、增稠剂和缓蚀剂等)。

稍早些的研究主要集中在对转化成膜过程工艺参数的优化,研究对象主要为6063[35]、5052[36-37]、2024[38]等变形铝合金,转化液成分主要为硫酸铬盐和磷酸、硫酸铬和六氟锆酸钾等。余会成[35]研究的6063铝合金三价铬转化的最佳工艺条件为:KCr(SO4)225 g/L、H3PO420 g/L,温度40 ℃,pH值为2,浸泡9 min。在其实验条件下,影响因素重要性依次为:pH值>温度>KCr(SO4)2浓度>H3PO4浓度。有机添加剂尿酸和硫脲,或乙醇胺类能提高转化膜耐蚀性,缓蚀效果:硫脲>尿酸,三乙醇胺>二乙醇胺>乙醇胺。另外,分别添加适量硫酸镍、硫酸钴和硫酸锆而生成的复合转化膜的耐蚀性也显著提高,缓蚀效果:硫酸锆>硫酸钴>硫酸镍。余会成等[39-41]还研发了一系列不同添加成分的多种颜色的转化膜。谭星[38]对AA2024-T3铝合金三价铬转化膜处理工艺的研究中,发现转化工艺参数对转化膜质量的影响依次为:pH值> Cr2(SO4)3浓度>温度> K2ZrF6浓度。可以看出,pH值是转化成膜过程中最重要的参数,而转化时间相对固定,研究表明:10 min的转化已能达到足够的耐蚀性,继续增加时间对耐蚀性影响不大[35],甚至有不利影响[36-37]。

表1和表2分别给出一些实验室用和商用三价铬转化液及其成膜条件。从表1和表2可以看出,尽管转化液的主要成分大体上相同或相似,但较小的成分差别也可能会对转化膜的结构和性能产生影响。Munson等[45-47]研究了SurTec 650 chromitAL的3种不同版本转化液(650E、650V和650C)对AA7075-T6铝合金上制备的转化膜的结构、成分及性能的影响,3种溶液中铬的浓度相近(约150 ppm),Zr浓度约为Cr的2倍(分别为275、350和340 ppm),650V和650C中含有Zn,且S含量较高,650C中Fe含量较高。相对于650V,650E和650C制得的转化膜最厚,但650C的膜出现裂纹、分层现象。650E膜层提供最高水平的腐蚀保护,和其溶液中最大的Zr/Cr比有关。

表1 实验室用三价铬转化液及其成膜条件

续表(表1)

表2 商用三价铬转化液及其成膜条件

1.2 预处理的影响

铝合金化学转化处理之前的碱洗(脱脂)主要为了去除加工和成型过程中的油污,脱脂后使用酸性脱氧剂来溶解表面氧化物或黑皮,即酸洗。不同的脱氧剂使得铝合金的表面形态和粗糙度有较大差异[88]。

虽然Guo的研究表明含或不含硅酸盐的2种预处理后AA2024-T3试样表面相似,形成的TCP膜几乎没差别[64]。但大部分研究表明预处理会对试样的表面产生影响,从而影响转化膜。Li等认为TCP膜的耐蚀性取决于脱氧剂的化学性质和处理时间,会造成铝合金表面粗糙度、凹坑密度和深度不同,从而影响转化膜性能。Turco Liquid Smut-Go脱氧剂很大程度上能清除残留的硅酸盐污染物,而0.1 mol/L NaOH不能清除残留的硅酸盐。当Turco Liquid Smut-Go脱氧处理时间较长时,AA2024-T3的表面粗糙度、凹坑密度和深度较大,导致形成的TCP膜不完全并有更多缺陷,在含氯电解液中转化膜耐蚀性下降,故推荐其脱氧时间要短,如0.5~2 min。但0.1 mol/L NaOH溶液中脱氧铝的溶解更均匀,表面光滑,粗糙度、坑密度和坑直径没变化,坑深度降低,获得的TCP膜的耐蚀性最好[59]。Yi[78]认为含铬酸和氢氟酸的脱氧剂6不适合AA2024-T3铝合金的酸洗预处理,HNO3酸洗预处理后合金表面几乎无变化,相对光滑,所形成的TCP膜更厚些。Qi等[70]采用NaOH碱洗,硝酸或商业脱氧剂Oxidite D-30脱氧预处理AA2024-T351合金,2种预处理后TCP膜界面相似,但硝酸脱氧预处理后膜层底部会出现局部腐蚀小区域,而商用脱氧剂的预处理很少出现此情况,商用脱氧剂预处理的TCP膜的耐腐性更好。预处理对铜在合金基体中的富集、合金表面电活性铜的含量以及残余金属间化合物的组成有一定影响。Viroulaud等[66]酸洗预处理后的AA2024-T351合金表面明显富集铜,但认为铜富集对TCP膜层的质量是并不是有害的,而认为是氟化铝的产生影响了膜层的沉积和质量,或者膜层生长过快导致形成较厚且易开裂的膜层。此外,预处理不仅影响转化膜的形成,还会影响铝合金的疲劳寿命,Akanou等[84]认为和转化膜生长前脱氧预处理中粗大的金属间化合物S-Al2CuMg的脱落有关,导致裂纹过早萌生。

1.3 后处理的影响

Guo等[64]研究发现,铝合金AA2024-T3的TCP膜在大气环境下室温老化24 h时有裂纹出现,48 h后裂纹明显增加。Li等[28]的研究表明:老化可以改善AA2024-T3铝合金TCP膜的屏障作用,室温空气老化72 h,转化膜的低频阻抗比老化24 h的大了3个数量级,但老化24~96 h的试样中仅有30%的试样表现出耐蚀性的改善。为此,他们专门研究了老化温度和时间对转化膜结构和耐蚀性的影响。TCP膜在≤100 ℃过夜老化后,膜层中缺陷和水化通道减少,合金暴露区域形成无缺陷的氧化铝层,有助于耐蚀性的改善,但150 ℃的老化使得膜层过度脱水和收缩,从而严重开裂甚至脱落。室温下老化时间越长,TCP膜合金的抗腐蚀能力越强,老化7 d的耐蚀性能提高最多[60],但阻抗值没有文献[28]中室温大气环境下老化72 h的阻抗值高。

借鉴铝合金阳极氧化膜的沸水后处理,Qi等[29]研究了水浴后处理对AA2024-T351铝合金TCP膜形貌、成分和耐蚀性能的影响。在自然暴露于空气中的体积分数为3.5%的NaCl溶液的浸泡测试中,发现40 ℃去离子水后处理能提高膜的耐蚀性,而且水的pH值对膜层也有影响。pH5和pH7的水浴后处理后膜层厚度相当,pH9的水浴后处理膜层明显收缩,pH5的水浴后处理试样耐蚀性最高,pH9的水浴后处理最差。他们还指出,20 ℃和40 ℃去离子水后处理后,膜层表面附近的Zr有显著差异,膜层中分别是氧化物和氢氧化物占主导[70]。随后的研究也证实40 ℃去离子水浸泡后处理120 s显著提高了AA2024-T351合金TCP膜的耐蚀性[69]。经含H2O2和镧盐的Socosurf PACS溶液后处理的AA2024-T3铝合金TCP膜的耐蚀性明显提高[83,85],膜层厚度没变化,耐盐雾测试360 h。镧能够提高膜层的密度和均匀性,对减少转化膜开裂有一定效果,但单独的H2O2和镧盐后处理并不能达到此耐蚀效果。

1.4 基材合金显微组织的影响

三价铬转化工艺参数会影响转化膜的性能,而铝合金基材本身的合金成分及加工状态的不同也会对转化膜的成膜和耐蚀性产生影响。通常认为Cu对于铝合金表面三价铬化学转化膜的耐蚀性是不利的。相较于6061和7075铝合金,2024铝合金三价铬转化膜较难形成,与2024铝合金中较高的铜含量有关[89]。

Thirupathi等认为AA7075合金与AA6082和AA6063合金相比,TCP膜的耐蚀性要差,是因为7075合金表面坑内Cr3+不均匀且Cu含量高的区域可能导致膜层失效,而Cu离子是导致膜失效的敏感原因[77]。为研究Cu对TCP膜的耐蚀性的影响,Saillard等[81,82]对AA2024-T3铝合金进行190 ℃不同时间的时效处理,以增加合金中铜的析出。结果表明:长时效样品脱氧后表面铜覆盖率要高些,而铜覆盖率对TCP膜的生长产生直接影响,长时效样品的TCP膜厚但缺陷多,导致耐蚀性最低。Cu对AA2024铝合金TCP膜的影响主要和其在合金中的状态有关,以固溶体还是析出相形式存在所造成的影响不同。Cu固溶于基体时,形成的转化膜薄而均匀。当Cu以析出相形式存在时,使天然氧化膜厚度增加,脱脂脱氧处理后,较厚的富铜氧化物层增加了表面粗糙度,导致TCP膜更厚但缺陷更多。

除了铜覆盖率对膜层性能有影响外,基材原始粗糙度不同也会导致膜层耐蚀性不同。Verdalet-Guardiola等对3种不同状态的AA2024-T3样品(1 mm轧制态、抛光态和3 mm抛光态)预处理后的表面状态以及形成的TCP膜进行了研究。在0.1 mol/L Na2SO4溶液中,膜层的保护性能随着表面粗糙度的增加而降低,初始组织中Al-Cu-Mg金属间化合物含量较低(铜覆盖率低)的试样表面上生长的TCP涂层具有更好的保护效果。但在较强侵蚀性的0.5 mol/L NaCl溶液或中性盐雾实验中膜层耐蚀性差异不大,因为TCP膜对点蚀很敏感。原始粗糙度或表面铜覆盖率大不利于膜层的耐蚀性,因为快的生长速度导致较厚的膜层更容易开裂脱落[79]。

不同形变热处理会使铝合金的显微组织不同,从而转化膜表现出不同的耐蚀性,即使同一种合金不同截面上生成的膜的耐蚀性也有所不同。AA2024-T3合金TCP膜的耐蚀性优于AA2024-T351合金TCP膜,AA2024-T351合金平行于L/LTsurface平面上生成的膜的耐蚀性要比平行于L/LTcore和LT/ST平面的好(L:轧制方向,LT:长横向,ST:短横向,surface:0 mm深度,core:板30 mm深度)。这是因为S相金属间化合物相和沿晶界的富Cu的析出相对脱氧溶液的反应活度不同造成TCP膜耐蚀性的差异[80]。

尽管在工业应用中,同一合金的不同批次或原始表面状态的不同对TCP膜的耐蚀性的影响非常有限,但毫无疑问,显微组织的差异对TCP膜的性能的影响不可忽视。因此,对于不同类型的铝合金应该适当调整转化工艺。

2 三价铬转化膜的结构和成膜机理

2.1 转化膜结构

早期的研究由于受限于检测手段,无法对铝合金三价铬化学转化膜的组成和结构做出很精细的分析,只能大致判断膜层所含元素及可能的组成。Dong等[18]采用中子反射率和X射线反射率,首次指出AA 2024铝合金的TCP膜为两层结构,表面较粗糙且有缺陷,还有Al(Ⅲ)化合物的残留,膜的组成为:Cr2O3·iH2O·x(ZrO2·jH2O)(i=2.10±0.55,j=1.60± 0.45,andx=0.85±0.14),膜的生长与沉积时间呈线性关系。之后的研究基本证实铝或铝合金上的TCP膜为双相结构,厚度基本在几十到一百多纳米,外层富铬(和富锆),内层为富铝和/或氟的界面层,组成上略有不同,与采用的转化工艺及基材有关。文献提及的TCP膜结构如表3所示。

表3 铝及铝合金三价铬转化膜结构

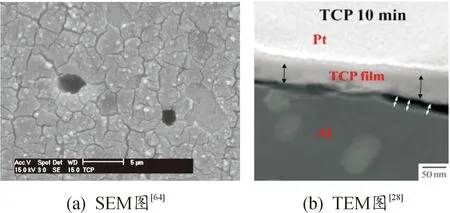

Guo等[64]在AA2024-T3铝合金上制备的TCP膜是由几百纳米的颗粒组成的致密层,外层为锆铬混合氧化物,内层为氧化铝或氟氧化物的界面层,根据转化时间不同,厚度约40~120 nm。图2为AA2024-T3铝合金在Alodine 5900转化液中浸泡10 min制得的TCP膜形貌的SEM和TEM图。

图2 AA2024-T3浸泡10 min的TCP膜的SEM和TEM图

Chen等[37]在5052铝合金上制备的三价铬转化膜主要为Cr、Al、Zr和F的氧化物,300 s转化的膜中,锆和铬分别集中在膜层的内层和外层,其他元素均匀分布在整个膜层上,但转化时间延长至600 s时,膜层更厚,但外层的铬和氟的强度下降,内层的铝、氟和氧的强度也下降。Qi等[71]指出有时膜表面可能会瞬时形成富铝的水合氧化铝表层。AA2024-T351铝合金阴极第二相颗粒上的转化膜通常比基体上的转化膜厚。在转化过程的早期,在S相颗粒上形成的膜层最厚。膜层底部发生基体的局部腐蚀和铜富集,局部腐蚀可能与观察到的氟离子在内层的积聚和铜在合金中的富集有关。Munson等观察到AA7075-T6铝合金上的转化膜,通常由结节状颗粒(聚集物)组成,在金属间化合物颗粒和周围膜层有一定富集或增厚[45]。

2.2 转化膜成膜机理

一般认为三价铬转化膜的成膜是由铝合金和转化液界面处pH值增加驱动的。转化液中的氧化剂和铝反应,破坏钝化的铝氧化层,使铝溶解并伴随着电极电位负向移动,发生氧的溶解和析氢反应,这些阴极反应导致pH值的升高,这有利于水合氧化锆和水合氧化铬、氢氧化铬等在表面的共沉积,从而形成三价铬转化膜[64]。

对于铝合金三价铬转化膜的形成,研究人员还对铝及铝合金TCP的动力学进行了详细研究。纯铝TCP膜的生长分为3个过程[75,90-91]:① 诱导期或激活期,天然氧化铝层溶解和膜层无明显的生长;② TCP膜的线性快速生长期;③ 低速或有限的生长期,但不同研究人员对每个过程的时间划分不同。Qi等[91]还指出电解液中氟离子的可用性决定了膜层的生长速度。Dardona等[92]还通过施加外加电位调节阳极和阴极反应,控制转化膜的形成动力学和化学成分。

对于铝合金上TCP膜的生长,Chen认为5052铝合金上三价铬转化膜的生长的主要在30~300 s的浸泡阶段[37]。Verdalet-Guardiola等[86]提出了2024-T3铝合金上TCP膜的形核和生长机制,也分为3个步骤,且每步与开路电位(OCP)曲线中的3个区相对应:① 0~13 s(初始电位下降),首先在预处理后的表面脊处形成小的结节,这些位置完全被覆盖后,整个试样表面发生沉淀,含有少量氟、铬和锆的单层前驱膜层形成,氟离子激活基材表面,天然氧化物溶解;② 15~45 s(电位快速增加),外层成核,膜层生长动力学减慢,前驱膜层氟富集,成分演变为富铝和氟的TCP膜内层;③ 45 s后(电位的稳定),涂层生长速度下降,但外层继续生长,同时内层也在生长,TCP双层结构形成。他们认为需要600 s的持续转化时间才能获得良好的防腐性能,但可以尝试找到加速化学反应的方法,优化涂层的成分和结构,从而减少工艺所需持续时间。

3 三价铬转化膜的耐蚀性及耐蚀机理

对于三价铬转化膜的腐蚀性能的评价有:称重法、表面观察法和电化学测试法。为了加速模拟腐蚀环境,最常采用的腐蚀测试是ASTM B117规定中的中性盐雾试验,另外还有薄层雾加速腐蚀试验。电化学测试法是目前在铝合金TCP膜耐蚀性评价中用的最多的,如:动电位极化曲线、电化学阻抗谱和开路电位等。大多数电化学测试是在室温下自然曝气的NaCl(0.5 mol/L)或NaCl和Na2SO4(分别为0.1 mol/L和0.5 mol/L)的溶液中进行的。

余会成[35]在其最佳转化工艺下制备的6063铝合金三价铬转化膜,相当于一种具有占优势阳极行为的混合型缓蚀剂,为铝合金表面提供了足够的保护。6063铝合金的腐蚀电流从6.28降到0.10 μA/cm2,腐蚀电位从 -0.907正移到 -0.773 V,成膜后阳极区小孔腐蚀电位从 -0.615升高到 -0.443 V,钝化区从0.292变宽到0.33 V,这些都表明形成转化膜后,阳极过程受阻,电极表面电子转移及铝合金的溶解腐蚀更难发生,表面上很难发生小孔腐蚀;阳极电流下降的幅度大于阴极电流下降幅度。在NaCl溶液浸泡实验中,转化膜发生较严重腐蚀的部位,基体含Si量比较高。在成膜时表面富Si微区充当了微阴极区,此处成膜较快,但该处转化膜致密性差,结构疏松,在含Cl-的介质中更容易腐蚀。浸泡12天后,膜层中Cr含量大幅降低,膜层腐蚀,裸露出铝合金表面,导致小孔数量增多。

Li等[61]在6061和7075铝合金上制备的TCP膜在自然曝气的Na2SO4和氯化钠NaCl电解质溶液中,均表现出良好的稳定性,极化电阻均增加了约100倍,说明膜层对两种合金都具有良好的耐蚀性。Munson等[46]用SurTec 650 chromitAL所制备的AA7075-T6铝合金TCP转化膜,在低氯化物溶液中同时提供阳极和阴极保护,而在高氯化物溶液中更多地起到阴极缓蚀剂的作用。膜层通过提供扩散屏障和可能阻断O2在阴极活性金属间化合物上的化学吸附来抑制溶解氧的还原。

Li等[28]在AA2024-T3合金上制备的TCP膜的极化阻值是无覆膜合金的10倍,比无Cr(Ⅲ)的Alodine 5200转化液制备的膜层的高2~4倍,TCP膜为AA2024铝合金同时提供了阳极和阴极保护。阳极保护是通过物理阻碍富铝位点和电解液的接触而发生的金属氧化反应,阴极保护则是通过阻碍或部分阻碍富铜金属间化合物的还原。Shruthi等[58]则认为AA2024-T3铝合金TCP转化膜,对阳极和阴极电流都有抑制,但对阴极电流的抑制水平更高。但Cai等认为,2024-T3铝合金上TCP转化膜主要是通过阻止阳极溶解过程来达到耐蚀性的[93]。

除了对侵蚀性较弱的Na2SO4和侵蚀性较强的NaCl溶液环境外,Life等[94]评估了三价铬转化膜的铝合金室温和55℃下暴露在潮湿空气中的耐蚀性。覆膜的3种合金(AA2024、6061和7075)暴露 14 d,合金坑密度没有变化,具有良好的结构和化学稳定性。55℃暴露的试样极化电阻值增加幅度较大,室温下的极化电阻有所增加,认为室温下极化电阻的增加是因为缺陷和膜层不完整处形成氧化铝层,55℃下的增加可能是部分脱水和收缩引起的。

4 三价铬转化中的六价铬及自愈性

由于三价铬转化工艺及其膜层中不含Cr6+,被认为是一种绿色环保的,且最有前景替代铬酸盐转化的一种化学转化处理工艺。早期的研究中,研究人员在铝合金三价铬转化膜上未检测到六价铬的存在[36,37,64,95],在SO2盐雾以及室内外环境暴露后的试样中没检测到六价铬,甚至在使用18个月未更换的转化液及其生产的零件中都未检测到六价铬[96]。Iyer等[97]利用俄歇电子能谱、二苯卡巴肼和紫外可见谱,在NAVAIR开发的三价铬工艺转化膜涂覆的铝板或转化液中未检测出Cr(Ⅵ),但指出当试样暴露在强酸或强氧化条件下,可能会瞬态形成Cr(Ⅵ),而且不同检测手段得到的结果并不完全相同。

为减少膜生长过程中H2O2和Cr(Ⅵ)的生成,可在转化液中加入CuSO4,在铝表面沉积的富Cu微粒更有利于四电子氧还原反应,从而减少(二电子)氧还原产生的H2O2。采用紫外分光光度法检测到转化液中确有H2O2产生,但膜层中未检测到Cr(Ⅵ)[74]。另外,可在转化液中加入Fe(Ⅱ),合金表面阴极位置上的Fe(Ⅱ)优先被H2O2氧化,抑制了Cr(Ⅲ)的氧化,减少膜层中Cr(Ⅵ)含量[72-73]。而Fe(Ⅱ)对膜的基本组成、生长动力学和合金耐蚀性能影响很小。同样纯铝在添加Fe(Ⅱ)的转化液中形成的TCP膜中没有Cr(Ⅵ)出现,但氯化物溶液会在这种改性膜层中诱导铬酸盐的产生[73]。

铬酸盐转化膜性能优异的一大特点就是具备自愈性,这是由于铬酸盐转化膜中释放Cr(Ⅵ)到腐蚀环境中,迁移到无涂覆或受损区域,并被还原为不可溶的且具有保护性的氢氧化铬,从而提高耐蚀性。现有研究中,已发现三价铬转化膜在某些情况下存在瞬态形成的Cr(Ⅵ),这是否表明三价铬转化膜也具有自愈性。现有文献[38,65,93,100]采用人工划痕池法[101]对TCP转化膜的自愈性进行了研究。在稀释的Harrison’s溶液和无膜层的试样表面检测到了Cr的存在,但未检测到Zr。认为这是转化膜中的Cr释放到溶液中,迁移并沉积在未覆膜样品的表面。TCP膜表面附近的未涂覆表面的极化电阻比无膜层试样的高,腐蚀程度也比无膜层试样低,说明TCP膜层能对附近未涂覆表面提供有效的缓蚀作用,具有自愈性,认为这可能与Cr(Ⅵ)的瞬态形成有关。

5 结论

相对于广泛应用的铝合金阳极氧化表面处理技术,三价铬化学转化技术对设备的要求较低,对基材形状和尺寸也无特殊要求,无需外加电源设备,成膜工艺简单,适用范围广,成本低。相对于无铬的化学转化法而言,三价铬化学转化膜耐蚀性较好,原料价格低,成膜工艺相对好控制,且已有一定的商业应用,乃是目前最有前景的代替六价铬化学转化的表面处理方法。

目前国内外已对铝合金三价铬转化工艺、成膜过程及转化膜耐蚀性进行了一定的研究,但还不深入系统,迫切需要进一步加强研究。首先,铝合金的显微组织,特别是第二相颗粒,对三价铬转化膜的结构和耐蚀性能的影响规律尚不明晰,需要结合不同应用需求和合金种类进行深入研究;其次,目前国内外对三价铬转化膜的耐蚀机理的认识仍停留在较为宏观的层面上,缺乏对微观腐蚀机理的深入研究和剖析;再者,如何将三价铬转化膜技术与其他铝合金表面处理技术进行结合,开发高性能、低成本、环保型铝合金表面处理新技术也是未来重要的研究课题。