棉包温湿度检测传感器载体的设计

2021-12-14徐守东吴国新刘从九

文/徐守东 吴国新 刘从九

棉花具有吸湿性,其回潮率会在不断地吸放湿过程中和环境温湿度保持着动态平衡。棉花在打包后往往需要存放一定时间,甚至还要远距离调运使用,这期间棉包内部温湿度、回潮率均会发生不同程度的变化,由此可能引起棉花的品质变化和公定重量差异。目前,由于缺乏较为系统而连续的测试、分析,无法准确找到应对因棉包内部温湿度变化而导致棉花自然变异的方法。理论上说,将温湿度传感器置入棉包内部不同位置,通过长期跟踪监测,连续采集包内温湿度信息,同时对应测试棉花的品质指标和重量,进行分析研究,就能获得相关规律。但是开展这项研究工作有个很大的难点,就是传感器的置入问题。

棉包密度大,致密坚硬,传感器置入棉包内部非常困难,目前还没有他人研究过很好的技术解决这一问题,本文通过大量实地调研和现场试验,研究设计了一种用于封装温湿度传感器模块并便于将其置入棉包内部的金属载体,确定了检测模块定型、材料选取、载体设计(形状、强度、舱体大小、壁厚、透气孔等)具体方案。此项设计一是对传感器实现了封装防护,避免监测器件受损;二是通过载体材料选取和形状设计,保障载体表面光滑、不锈蚀、不变形、强度高;三是稳定置入,精确定位,可批量布点;四是布点监测过程不损坏棉包,保持棉包内部原始状态;五是同步设计了配套使用的关键设备——旋压式推进装置(另文)。目前,该载体已成功应用于多个相关的项目研究,工作性能和监测效果良好。

1 检测模块定型

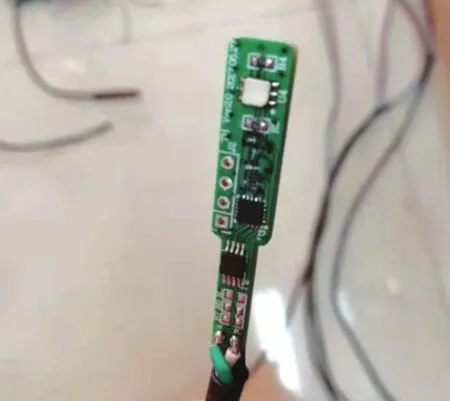

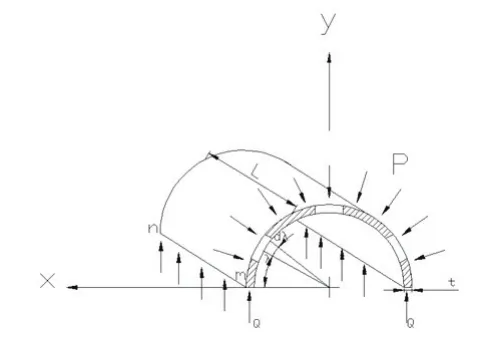

检测模块是用来检测棉包内部温湿度的关键部件,其体积决定了传感器载体的大小,其工作环境要求决定了载体的材料选择。根据前期试验验证和改进,本研究设计的温湿度传感器及其检测元器件安装在长35mm、宽8.5mm的线路板上,总厚度为5mm,形成固定的检测模块,如图1所示。

图1 温湿度传感器(检测部件)

传感器需要置入棉包内部不同位置进行监测,最深的位置是棉包的中心部位,从棉包侧面最小路径计算,最大深度达26.5cm。显然,传感器组件必须进行特殊封装才能按设计要求置入棉包内部指定位置。

2 传感器载体材料选择

载体置入棉包后将长期发挥作用,设计时必须重点考虑载体材料的抗腐蚀性和强度。如果材料在湿热环境中发生锈蚀、粉化等不良变化将会使被测棉包受到污染,影响后续使用,还可能因载体破损而失去防护功能;如果强度不够很可能会导致传感器在置入和监测过程中受损,影响正常监测。因此,载体选材非常重要。可供选择的材料很多,考虑到可靠性和实用性,我们主要选择了优质塑料、铜铝和钢材等进行试验。塑料和铜铝有良好的加工制造性能,其耐腐蚀性能通过表面处理也能满足要求,但其较低的强度指标使载体结构尺寸需要做得很大,这对载体的置入极为不利。综合各方面因素,最终选用抗锈蚀性能、强度、材料成本等都较为理想的304不锈钢作为载体的制造材料。

3 传感器载体的结构设计

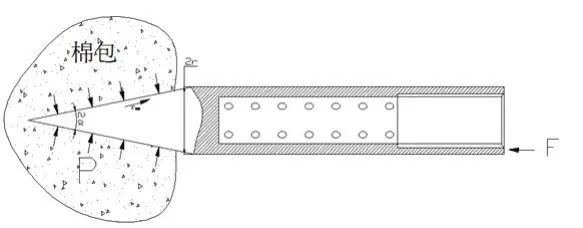

为了能把传感器安全可靠地送入棉包内部,必须设计一个既方便置入,又有足够的强度和空间的载体,将传感器稳固地安放在其内腔中。要求载体有可靠通道能够引出信号线;有尖状头部以减少置入棉包的阻力;有足够的透气性以满足传感器与棉包内部环境“气息”交流。经过多种方案比较、现场试验,最终确定设计的传感器载体结构如图2。

图2 传感器载体结构图

设计的棉包内部温湿度监测传感器载体,实际上是一个组合结构的舱体,包括头部、舱体和密封塞。载体的头部呈锥状结构,能够有效减少推进阻力,方便置入棉包内部。舱体内开设有圆柱形的容纳舱,舱体的外表面环绕分布有与容纳舱连通的透气孔,容纳舱开口端设计有密封塞。密封塞长度为20mm,旋入容纳舱内的长度为密封塞总长度的二分之一。密封塞一方面对容纳舱起封闭作用,另一方面用于固定传感器电路组件,有效防范短路风险,且过线方便,安放稳固。传感器模块尾部及信号线连接处通过环氧树脂与密封塞螺柱连成一体,螺柱通过螺纹与舱体连接,从而将传感器组件稳固地封装在载体的容纳舱中。

外界推力作用在环形平面M上推动载体进入棉包。实践表明:载体外形径向尺寸越小,进入棉包阻力越小,因载体内部有空腔,如果外形设计成扁平状或三角或多角,会导致某个方向尺寸比圆外形更大,壁更薄,不利于减少推进阻力和提高承压能力。因此,经过试验和验算,将载体设计成舱体圆柱形,前端圆锥形结构。为了更加合理地确定载体的结构尺寸,须进行两个部位的力学计算:(1)锥角设计,确定最佳锥角,减少推进阻力。(2)在保证强度的前提下,确定载体的最小外径。

3.1 锥角的设计

载体锥尖结构主要目的是减少推进阻力,如图3所示。

图3 平头载体受力示意图

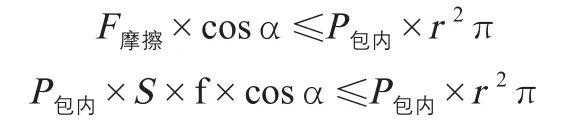

如果载体端部是普通的圆钝面,在推进过程中,载体不仅要克服棉包内部的压强形成的阻力,更要将前部的棉纤维集合体撕裂后才能进入,而撕裂纤维集合体的阻力远大于棉包内部的压强形成的阻力。如设计成光滑锥面结构,如图4所示,载体只要克服棉包内部压强,将棉纤维挤开,纤维材料因能够沿斜面滑动,被强行撕裂的情形减轻,且锥角越小撕裂的情形越轻。但由于圆锥角减小,在圆柱直径一定的情况下,锥体越长圆锥表面积增加越多,表面摩擦阻力逐步成为主要阻力,试验表明,当锥角小于30°后,阻力不会减少反而会增大。

图4 载体锥头受力示意图

设圆锥角为2α,考虑摩擦阻力及锥尖强度因素,摩擦形成的轴向阻力应不大于棉包内压形成的阻力,即:

式中:S为圆锥表面积,m2;f为棉花与金属摩擦系数,f=0.22[1],r为圆柱半径,m。

3.2 载体壁厚尺寸的确定

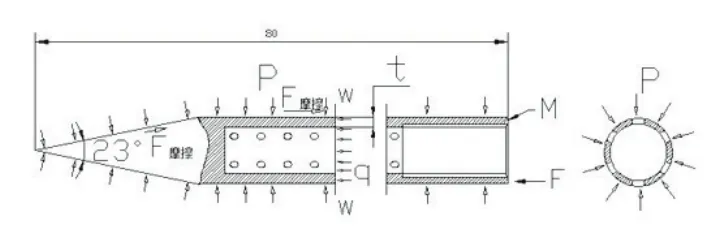

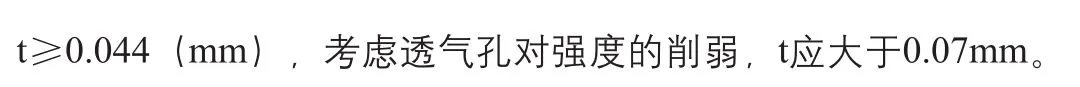

要把载体置入棉包,必须克服载体圆锥部位由于棉包内压形成的阻力和锥面、圆柱面上的摩擦力。为了减小推力,在满足传感器安装要求和载体空腔薄壁处强度要求的条件下,尽可能减小载体的外径尺寸。而容纳舱内径受传感器模块外形大小限制,尺寸不能随意缩小。通过计算,本载体容纳舱内径设定为10mm。设壁厚为t,载体受力情况如图5所示。

图5 载体进入棉包受力示意图

从图5可以看出:载体全部进入棉包后阻力最大。阻力包含三个部分:圆柱面摩擦力、圆锥面摩擦力、圆锥面由棉包内压形成的端面压力。各力大小均随着圆柱外径增大而增大,其中,容纳舱处是薄弱部位,且承受压应力大,应对此处进行抗压强度校核,从而确定腔体壁厚t(mm)。

3.3 受力分析

Ⅰ型包的标准规格是:长1.4m×宽0.53m×高0.7m,重量227kg[2],成包密度大约是450kg/m3。单根捆扎带承受的最大拉力约900kg,棉包总的捆扎力达11000kg[3]。由于棉花是松软的弹性物质,外界的压力形成了棉包的内部压强,而且棉包内部的压力分布是不均匀的,钢丝捆扎处压力明显大于其他部位。

试验中将直径6mm的光滑不锈钢钢针沿棉包端部(0.7m×0.53m)棉层间插入棉包内部,深度30cm,停留10分钟后,用测力计测量拔出力。实际拔出力差异较大,平均500牛左右,部分超过900牛。通过分析可知拔出力主要是棉包内部压力在钢针表面形成的摩擦力,据此按最大拔出力对棉包内部的压强进行了粗略推算:

设拔出力为F拔,棉花与钢针之间的摩擦力为F摩,则:

其中,W是钢针表面的正压力,N;f为棉花纤维与钢针表面摩擦系数(查相关资料参照钢与夹布胶木摩擦系数f=0.22[3]),由此得:

式中:P包内为棉包内部压强,Pa;A为钢针与棉花接触表面积,m2。

可见,棉包是一个内部保持有数个大气压强的弹性挤压体。试验操作发现,钢针插入垂直度有偏差时,拔出力会有2倍甚至数倍以上的增幅,且偏离角度越大插拔力越大。本文按照垂直度为90°的理想情况进行分析计算。为保证强度满足要求,载体设计在最终定型时对结构尺寸做了相应调整。

在载体容纳舱处取环形横向截面w-w(因透气需要,该截面上开设有对称分布的透气孔,暂定为6-¢2),对环形横向截面w-w的屈服强度校核,保证载体在推进中不会被墩粗破坏,设w-w环形截面上承受的压力为q(N),则:

q=外圆摩擦力+圆锥摩擦力轴向分力+棉包内压形成的端面压力

理论分析表明,圆锥部分摩擦力的轴向分力等于等长的圆柱面摩擦力,则:

考虑到透气孔环形截面上的面积占比大约在20%,壁厚t应提高到不小于0.7mm。

由于螺纹等结构需要,结合棉包内部棉纤维实际分布并不均匀、传感器载体置入也难以保障绝对垂直等,会导致推进力比理论状态成倍增加的实际情况,本载体设计的壁厚值为1.5mm。

容纳舱处截取长为L的圆柱并半圆切开,力学分析如图6所示。

图6 载体空腔受力图

棉包对舱体外壁挤压力在y向的分力在纵切面m-n上形成压应力σ纵,σ纵应小于舱体材料的抗压屈服强度[σ],对该面的强度校核是确保腔体不会被压瘪,即 :

此校核结果表明,设定舱体壁厚为1.5mm,在纵向截面上,舱体强度足够。

3.4 透气孔设计

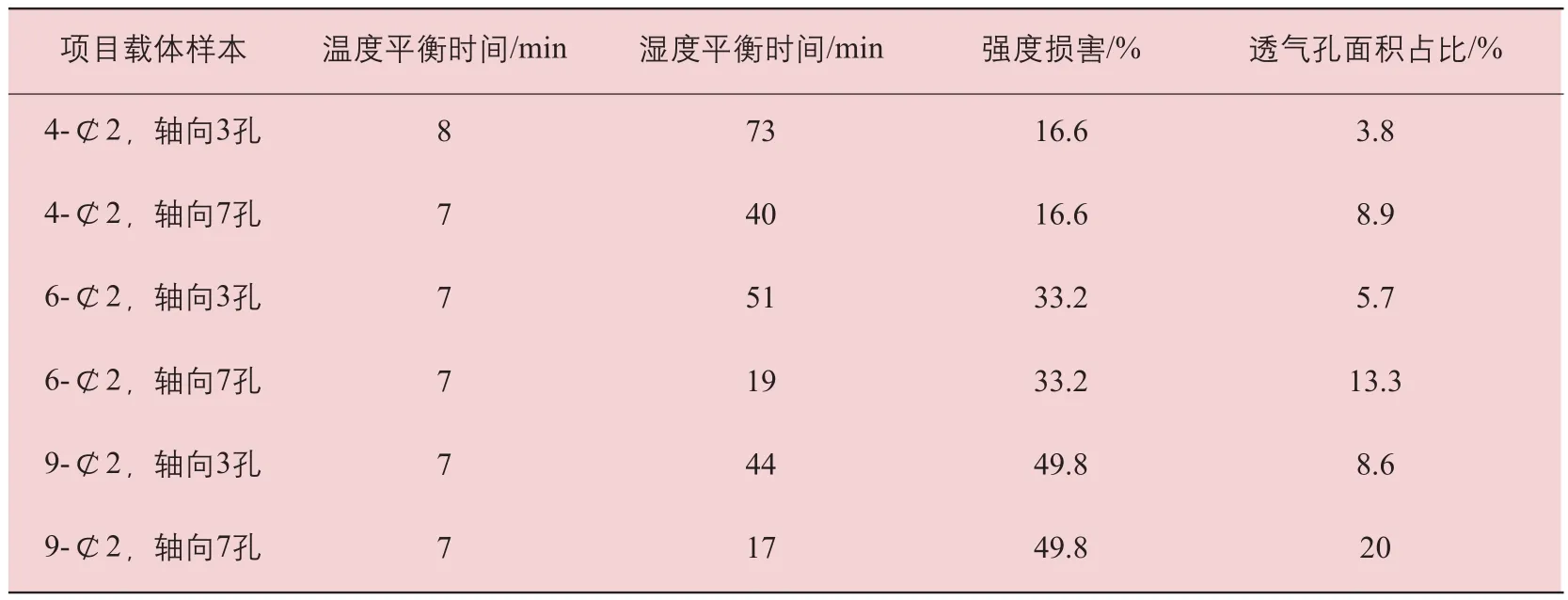

因为传感器要读取棉包内部温度与湿度两个参数信息,开设透气孔保证内部气息交流也十分重要。理论上透气孔越多越好,孔径越大越好,但考虑到透气孔数量和大小会严重影响腔体强度,还会对内部传感器模块造成污染。研究中,从保证以下4个方面因素着手,对透气孔的布局进行了分析设计:第一,保证360°方向都有透气通道;第二,对直接的环境变化响应周期尽可能低于控制器的读取周期;第三,对强度削弱程度小于50%(避免外形尺寸增大太多);第四,尽可能减少对传感器模块的污染。通过在直径13mm、内孔10mm的载体圆柱面上,轴向长度25mm区段,环360°均布4-¢2、6-¢2、9-¢2长度方向做3孔和7孔,共制作了6种载体样本,安装传感器后装入布袋,烘箱处理10分钟放置露天,分别测试与环境温湿度平衡的时间,测试结果如表1所示。

表1 透气孔分布与透气性能关系测试试验记录表

从表1可以看出,透气孔对温度传递影响不明显,对湿度传递影响较大。项目测试方案中,取样周期设定在20min到60min。考虑实用效果和制作成本等因素,选择6-¢2、轴向7孔的透气孔布局。

4 结论

本文结合棉包内部温湿度分层研究试验,设计了适用于棉包内部检测的推进阻力小、安全可靠的温湿度传感器载体。该载体包括圆锥形头部、圆柱形容纳舱体和密封塞三部分。容纳舱长度为40mm,外径为13mm,内径为10mm。透气孔的直径为2mm,透气孔的数量为42个,且呈6-¢2轴向7孔分布。载体的容纳舱开口端安装有密封塞,密封塞将传感器电路组件固定封装在容纳舱中,有效克服短路风险,且过线方便,安放稳固可靠。本研究设计的温湿度传感器载体,已应用于“十三五”重点研发计划项目“国家棉麻储备库安全影响与典型热灾害评估研究”和中国纤维质量监测中心招标项目“棉包内部温湿度分层研究”的试验监测中,实际安装监测点超过1000个,应用效果良好。该载体可重复使用,并可推广应用于棉包内部的其他相关指标检测。