浅谈智能棉包筛选机在棉花加工生产线的应用

2021-05-17

〔郑州棉麻工程技术设计研究所,河南 郑州 450004〕

一、引言

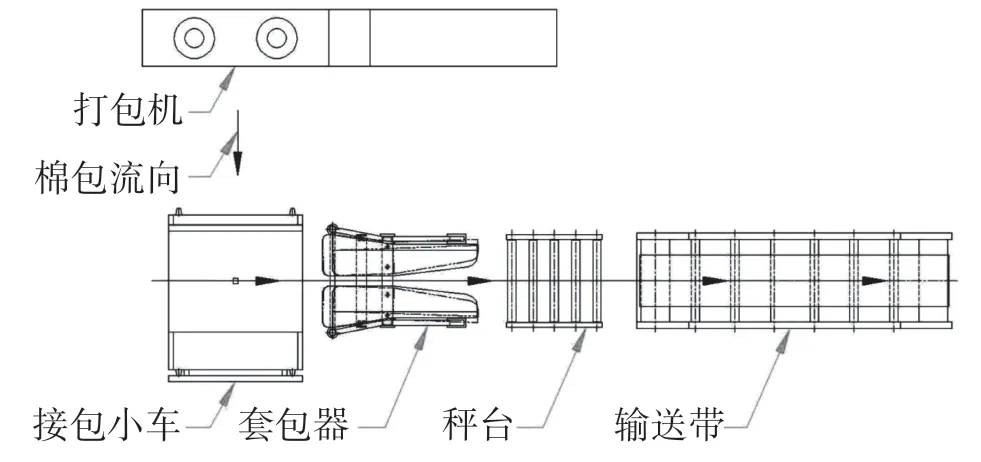

在棉花加工生产线上,籽棉经过轧花机等设备被加工成皮棉,随后通过皮棉道进入液压打包机压缩打包成型,然后用塑钢带进行捆扎,完成后通过接包小车运送进入套包器套上包套,然后再进入电子秤称重,将数据传输到条码机后打印出条形码,最后就是人工将包套的包头面和条形码进行缝合,完毕后进行人工刷唛或进入刷唛机喷印棉包标志,喷印完成之后将棉包运送至暂存货场。

图1 棉花加工生产线示意图

在塑钢带捆扎完毕之后,棉包被翻板机构从打包机的包箱中送出,由接包小车和推包器送入套包器,在这一过程中由于振动和棉包张力会导致捆扎棉包的8条塑钢带任意一条或几条断开,造成棉包端部或中部不同程度的膨胀变形。由于这一生产过程并没有专门设备检验,因此,会直接导致进入套包器的棉包有可能是胀开带子的“大头包”或“大肚包”。因为电子秤及条码系统在套包器后端,所以有可能使重量或者回潮率不合格的棉包进入套包设备。这些不合格的棉包流向下一设备,一旦被套包器卡住,就需要生产线临时停机来处理,影响整条生产线的生产效率。

标准棉包的重量在217kg~237kg之间,远大于普通成年男子的体重,且棉包是经过400t的打包机挤压成型,上下面和两端面都很坚硬。若人工在接包小车与套包器之间这个狭小的空间分拣异类棉包,不仅增加生产成本,而且危险系数极高,而智能棉包筛选机则可以解决这个难题。

二、工作过程

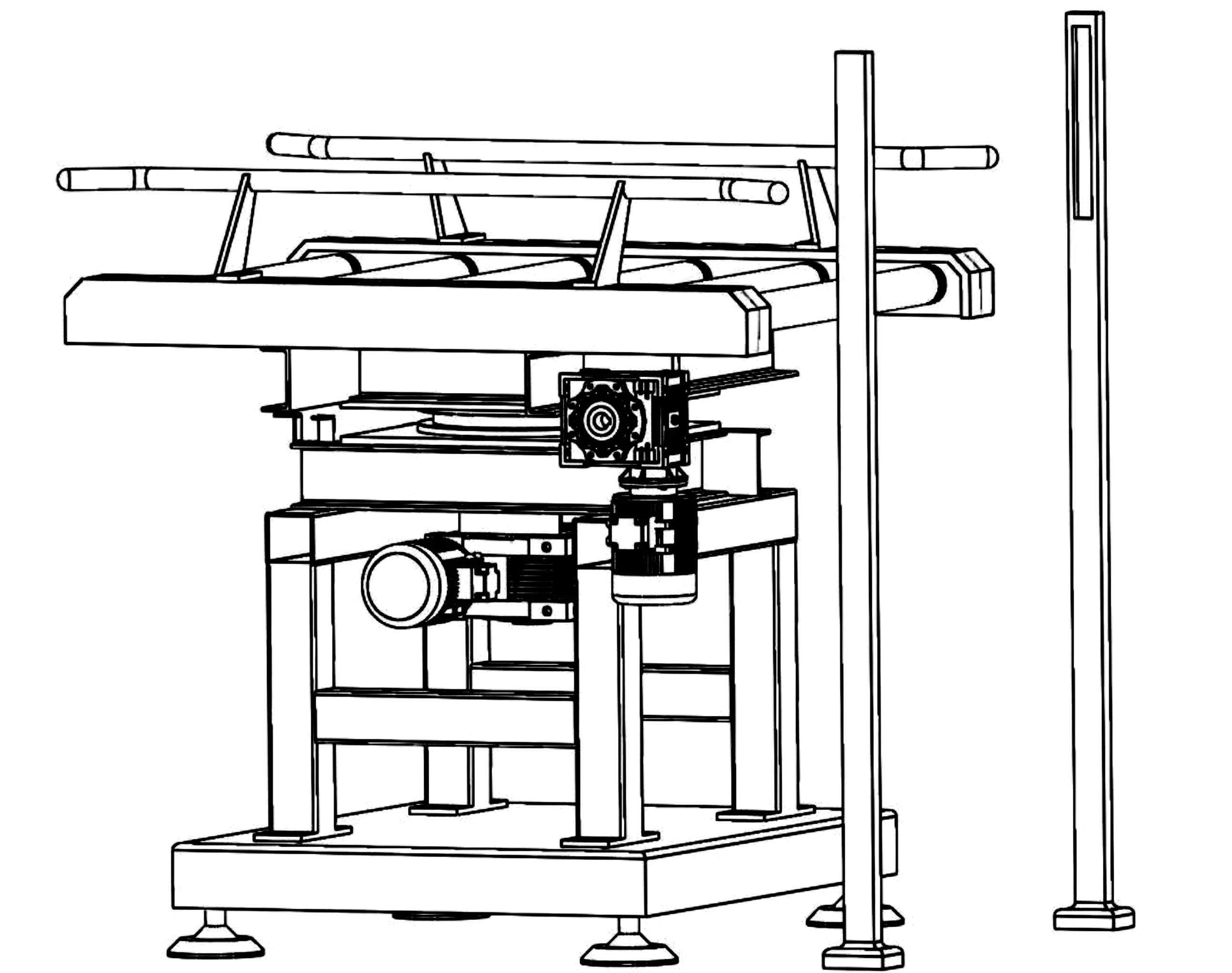

智能棉包筛选机安装在接包小车与套包器之间,整体置于电子秤上方,且控制系统与条码系统进行关联,通过推包器将接包小车搬运来的棉包送入智能棉包筛选机,然后进行以下检验:通过自身传感器对棉包外形及捆扎情况进行检验,与标准棉包数据进行对比判断该棉包捆扎是否合格;通过底部电子秤称重数值与标准棉包重量参考范围进行对比,判断该棉包重量是否合格;通过条码系统反馈的回潮率数值与参考范围进行对比,判断棉包的回潮率是否合格。

图2 棉包筛选机在生产线上的应用

通过上述参数对比判定为合格的棉包将流向下一生产设备;判定不合格的棉包将被送至生产线的棉包暂存处等待处理,并将重量、回潮率等信息反馈给总操作台,提醒操作人员及时进行处理。

图3 棉包筛选机

三、应用

智能棉包筛选机的出现确保了每一个进入套包器的棉包都是合格的,再也不会出现“大头包”或“大肚包”卡在套包器里出不来,导致机器故障问题,更避免了套包完成后,棉包到电子秤称重不合格的或称重合格后回潮率不合格的尴尬情况。该设备将不合格棉包的参数信息及时向总操作台反馈,由总操作台的操作人员或智能加工控制系统迅速做出处理,保证了在线棉包的合格率,大大提高了生产线的工作效率,缩短了加工周期。

我国棉花的主要产地在新疆,新疆棉花的采摘和加工都是在每年的九月份以后进行的,而北疆地区每年十月底开始降温,低温可以达到零下二十多度,甚至更低,并且北疆地区的降雪量也很大,由于低温导致积雪很难融化,因此,给棉花的加工造成了很大的麻烦。提高加工质量、缩短加工周期和降低加工成本一直都是行业人员努力的方向。大型的加工设备和智能加工控制系统的出现,不仅提高了生产效率,而且降低了人工成本,保证了加工的质量。因此,智能棉包筛选机未来将会是行业的宠儿。

四、结束语

随着棉花加工设备的不断更新,全自动设备代替人工将是必然趋势,提高生产效率同时又节省成本的设备必将受到棉花加工企业的青睐。智能棉包筛选机。通过对不合格的棉包进行预判和处理,不仅提高了生产效率,而且节省了包装材料,保护了后端生产设备的安全,降低了设备故障率,保证了进入后端生产设备棉包的在线合格率,使后端的设备生产效率更高。智能棉包筛选机的应用为棉花生产线全面实现自动化提供了有利条件,未来在棉花加工企业的应用前景将会相当广阔。