形变热处理对喷射成形Al-Cu-Li合金组织与力学性能的影响

2021-12-12唐启东官瑞春徐进军

唐启东,肖 锎,官瑞春,江 茫,徐进军*

(1.空军航空维修技术学院 航空机电设备维修学院, 长沙 410124;2.中机国际工程设计研究院有限责任公司, 长沙410124;3.国家管网集团北方管道有限责任公司压缩机组维检修中心, 河北 廊坊 065000;4.湖南省飞机维修工程技术研究中心, 长沙 410124)

减小航空航天飞行器材的整体质量,可有效地节约能源消耗、显著提高其有效装载能力和机动性[1]。轻质高性能铝合金结构件因其制造成本低、有益于结构减重以及成形性好等方面的综合优势获得广泛应用。第三代Al-Cu-Li系合金由于其具有轻质高强、抗疲劳性能良好以及较好的高温及低温性能等特点,已成为航空航天领域不可或缺的金属材料[2]。进一步研制综合性能更加优异的铝锂合金已成为我国航空航天领域亟需解决的难题。

由于铝锂合金微合金化特点以及工业化铸造过程中容易出现基体成分分布不均匀、晶内偏析,产生多种非平衡相等现象[3-5]。对变形铝合金而言,铸锭的组织状态不仅直接关系到合金的变形性能,而且对后续的热处理工艺以及最终制品性能都有较大影响,从而严重的限制了材料的使用[6]。

目前,要解决铝锂合金铸锭的宏观偏析问题可从以下两个方向着手:(1)在制备铸锭过程中,以极其缓慢并保持相同的冷却速度使铸坯凝固。从而使合金中的各元素有足够的时间发生扩散,促进合金中的元素均匀分布,此种方法在工业化生产中难于实现;(2)快速凝固,在极短的时间内将液态合金凝固为固态,元素在短时间内来不及偏聚。喷射成形技术(spray forming technology, SFT)就是基于第二种方法设计出来的快速凝固工艺。SFT的基本原理是采用高压的惰性气体使金属液流雾化,使金属破碎细化成大量的液滴,并在其未完全凝固前将其沉积到接收基体上,通过调整基体转速以及改变移动方式等手段,制成各式各样的沉积坯件[7]。通过SFT制备的金属材料,可有效地弱化合金偏析现象、改善合金中元素的固溶度、细化晶粒尺寸并改变合金中第二相的形貌[8-10]。SFT的快速发展与应用,使得制备高综合性能铝锂合金有了新的途径,已受到国内外研究人员的密切关注。

在SFT制备的合金中,基体内部容易出现微小孔隙以及微弱偏析等难于避免的缺陷。因此,需要制定适宜的形变热处理工艺以消除喷射成形态合金的缺陷。在形变热处理过程中,合金的微观组织发生了变化,从而影响合金的最终性能[11-14]。因此,有必要深入研究喷射成形态Al-Cu-Li合金在形变热处理过程中的微观组织演变和力学性能。

本研究首先表征喷射成形技术制备的Al-Cu-Li合金的铸态组织特征,其次根据合金的差示扫描量热法(differential scanning calorimetry,DSC)测试结果设计双级均匀化处理制度;然后表征合金在均匀化处理和固溶处理过程中,合金的微观组织演变,最后重点讨论时效前预变形处理对合金的第二相析出行为和力学性能的影响规律。

1 实验过程

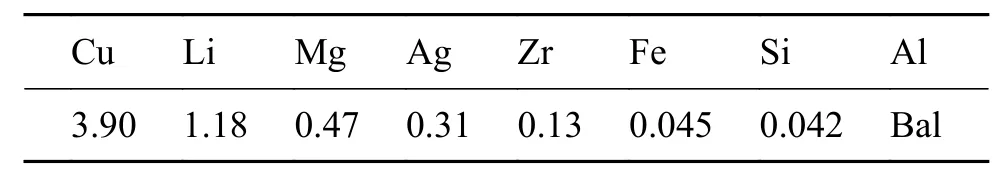

喷射成形态Al-Cu-Li合金化学成分如表1所示。均匀化和固溶处理均在SG-XS型高温箱式马弗炉进行。利用机加工去除铸锭表面的氧化层以及可见缺陷后,再进行双级均匀化处理。采用ϕ400 mm×1000 mm二辊热轧机对均匀化处理后的合 金 进 行 热 轧 至6 mm厚,再 从6 mm冷 轧 至3 mm。时效处理过程在DHG9040型数显恒温干燥箱中进行。

表1 实验用Al-Cu-Li合金的化学成分(质量分数/%)Table 1 Chemical composition of Al-Cu-Li alloy(mass fraction/%)

合金中的元素成分采用测量精度为1×10-6的电感耦合等离子原子发射光谱仪进行定性及定量分析。在合金中切取薄片试样,经过1500目的水磨砂纸打磨后进行抛光处理,用酒精清洁工件表面。待试样干燥后,剪下质量约为15 mg的薄片,在DSC-700型差示扫描量热仪上进行DSC测试,测试过程中的保护气氛为高纯氩气,升温速率为10 °C/min,温度测试范围为20 ~620 °C,采用纯铝坩埚作为参比物。

金相试样先后通过320目、800目、1200目、1500目的水磨砂纸和1500目的金相砂纸打磨,最后在抛光布上采用粒度为0.5 ~1.5 μm的金刚石抛光膏进行抛光,对抛光后的试样进行阳极覆膜处理,覆膜液的成分为97 mL H2O+3 mL HF+1.1 g H3BO3,覆膜电压为25 V。在覆膜过程中尽可能保持试样静止,覆膜完成后用清水清洗干净并吹干,然后在金相显微镜下观察合金的晶粒形貌。

扫描电镜(scanning electron microscope,SEM)待测试样经过1500目的水磨砂纸打磨和抛光处理。采用ZEISS MA10型扫描电镜,利用背散射电子来观察试样表面未溶第二相的分布情况,利用装配的能谱仪分析第二相的成分。

透 射 电 镜(transmission electron microscope,TEM)样品先后经水磨砂纸粗磨、细磨以及金相砂纸精磨等减薄至80 μm左右,借助冲孔器获得直径约为3 mm的小圆片。随后使用MTP-1A型双喷电解减薄仪对制作好的圆片样品进行减薄、穿孔处理,实验电流设置为50~70 mA,电压为10~20 V。使用的双喷电解溶液为30% HNO3+ 70% CH3OH,并及时加入液氮保证实验温度在−20 °C以下。最后,用TECNAIG20型透射电镜对制作好的标准试样进行透射电子显微分析。

2 结果与分析

2.1 喷射成形态铝锂合金组织特征

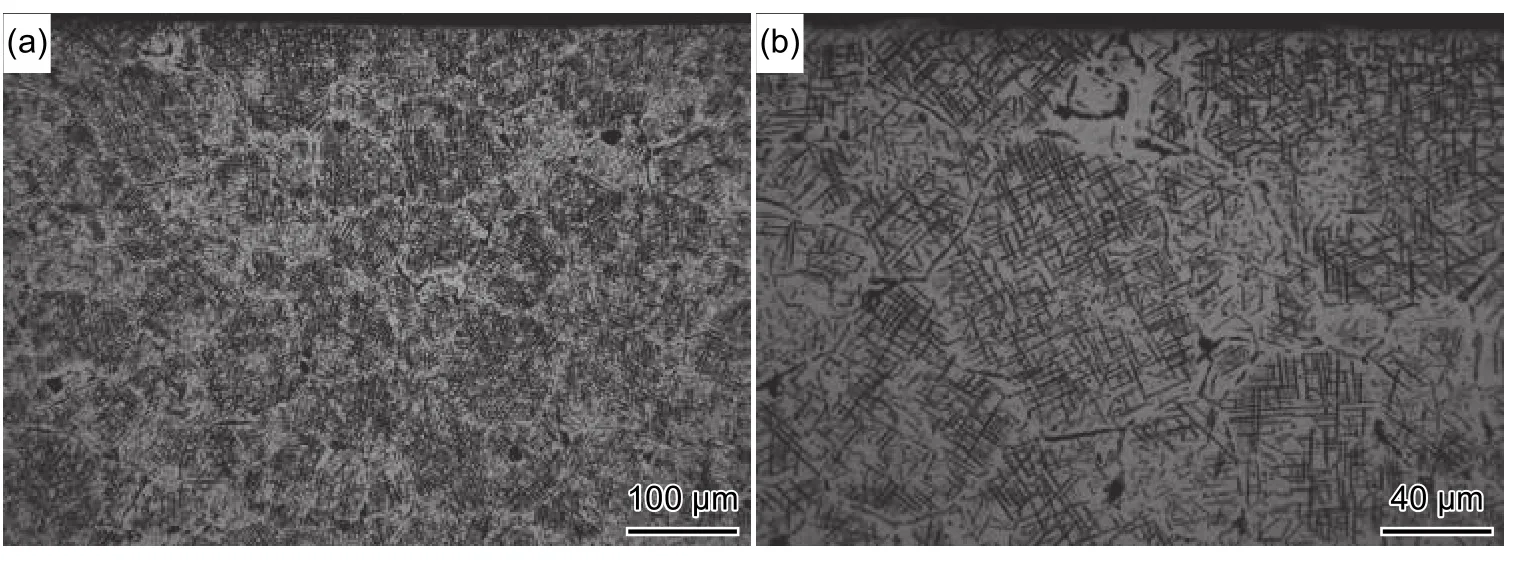

喷射成形态铝锂合金的金相照片如图1所示。从图1可以看到,喷射成形态铝锂合金组织特征与普通熔铸方法获得的铸锭组织具有较大区别。喷射成形态合金中晶粒为典型的等轴晶,晶粒尺寸主要分布在60~90 μm之间,平均约为78.8 μm。此外,晶粒内部存在大量呈长条状的结晶相。

图1 喷射成形态铝锂合金金相照片 (a)低倍;(b)高倍Fig. 1 Optical microstructure photos of spray deposited alloy (a) low magnification ; (b) high magnification

这种细小的等轴晶组织形成原因主要是由于喷射沉积技术凝固快、喷射速度快。喷射沉积过程中冷却速度快,大部分雾化液滴在沉积收集器上之前已经固化。高喷射速度导致的强烈冲击可以打破先前沉积形成的晶粒,相当于增加了额外形核晶粒的数量,从而导致晶粒细化。

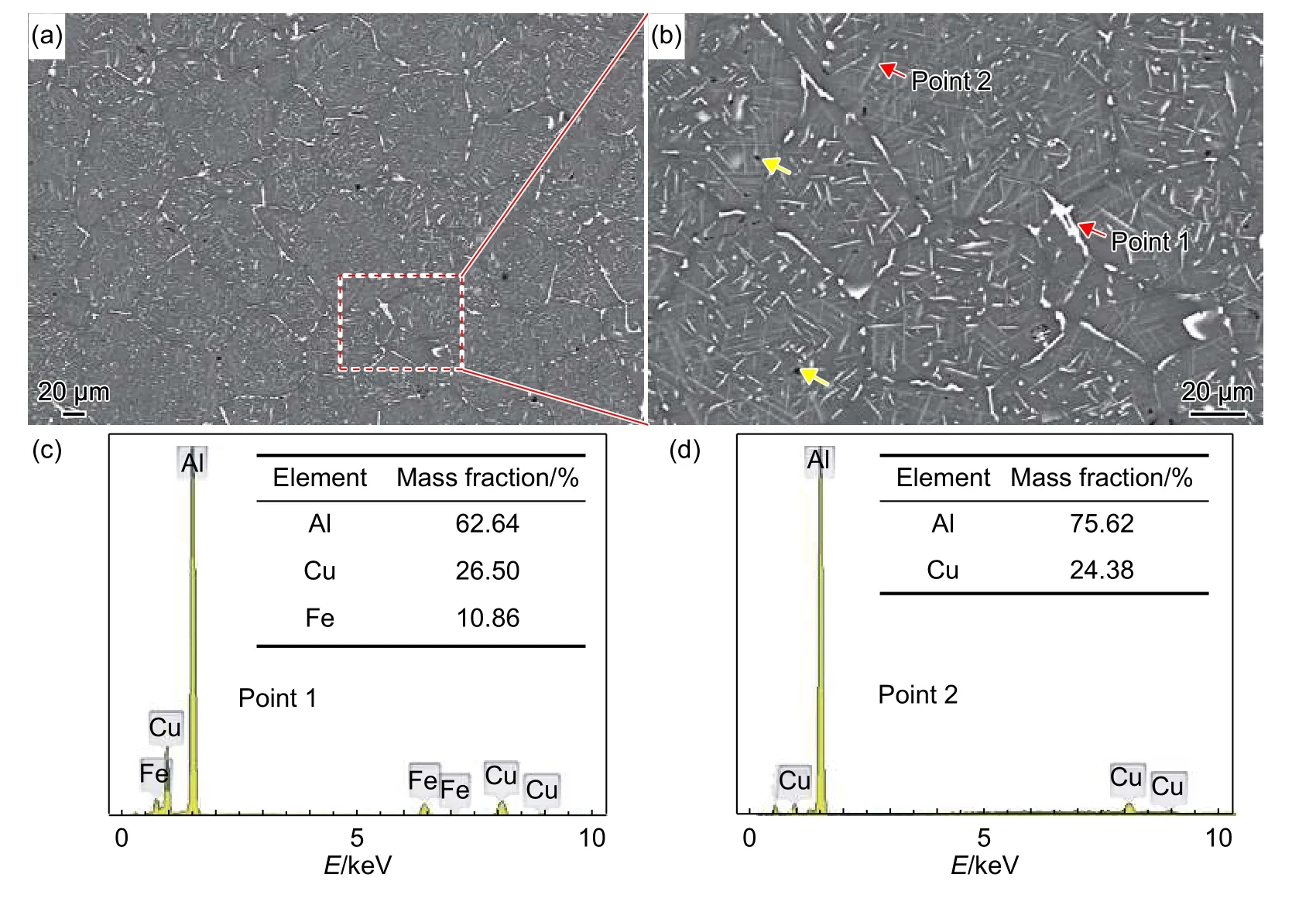

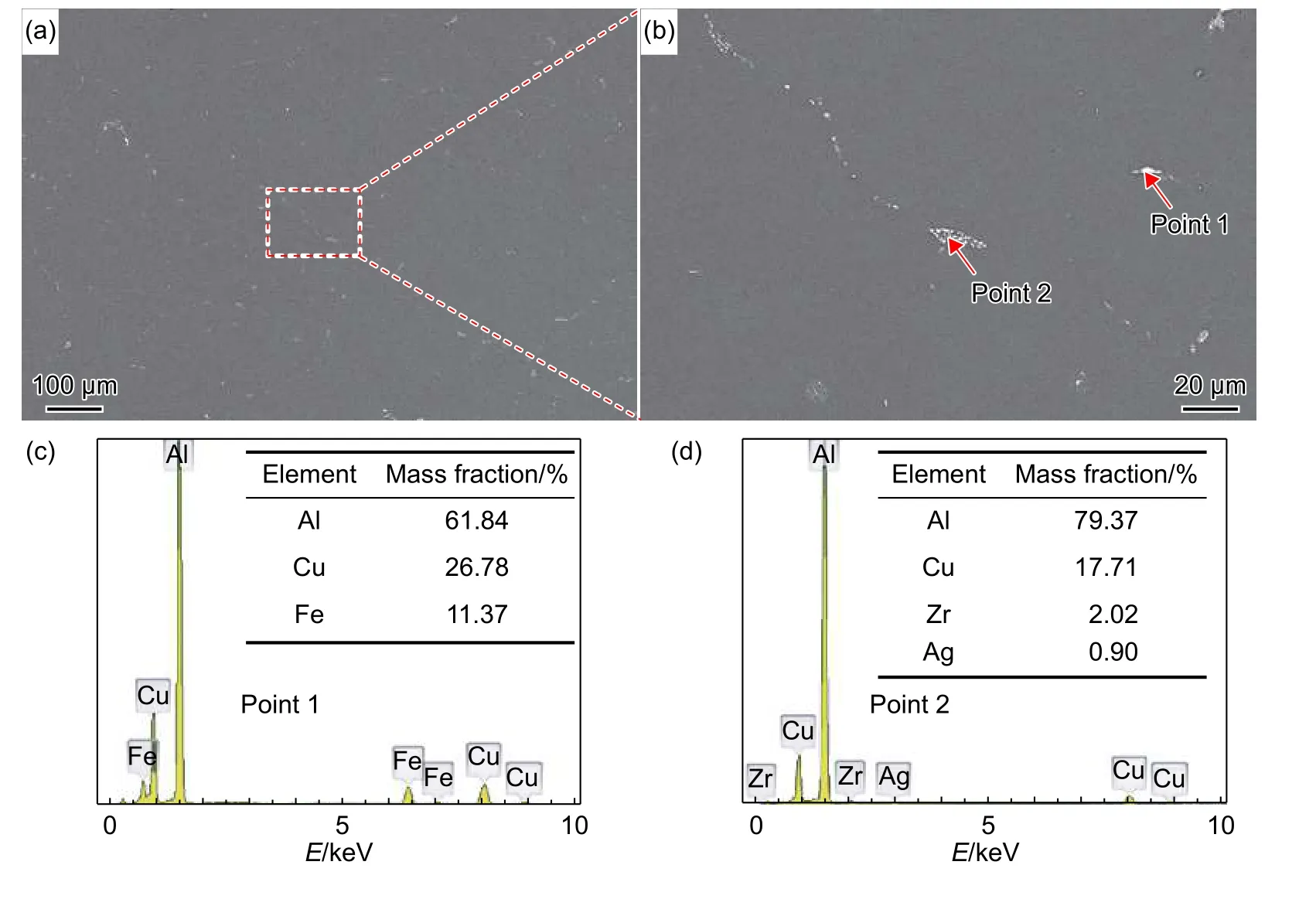

图2为喷射成形态铝锂合金的SEM照片,从图2(a)中可清晰的观察到合金中不论是晶界处还是晶内,都存在大量的结晶相;但晶界上的结晶相较晶粒内部的尺寸明显更大(如图2(b)所示)。晶粒内部则存在大量细长的结晶相,且存在少量孔洞(见图2(b)中黄色箭头所指)。随机选取合金中晶界(点1)和晶粒内部(点2)的结晶相,进行能谱测试分析,其EDS测试结果分别如图2(c)和2(d)所示。根据图2(c)和2(d)所示的能谱测试结果可知,合金中晶界处的粗大相为Al7Cu2Fe相,晶粒内部细长的结晶相为AlCu相。结合文献[8]的研究结果可知,晶粒内部的细长结晶相可能为TB(Al7.5Cu4Li)。

图2 喷射成形态合金 (a),(b)SEM照片;(c),(d)EDS测试结果Fig. 2 Spray deposited alloy (a), (b)SEM microstructure photos; (c), (d)EDS testing results

以上实验结果表明,喷射成形态合金组织偏离了平衡状态,必须设计适宜的均匀化处理工艺来改善合金组织。提高均匀化处理温度能够显著增加合金中元素的扩散系数,但温度过高时,极易引起合金发生过烧现象。因此,必须先确定合金的过烧温度。

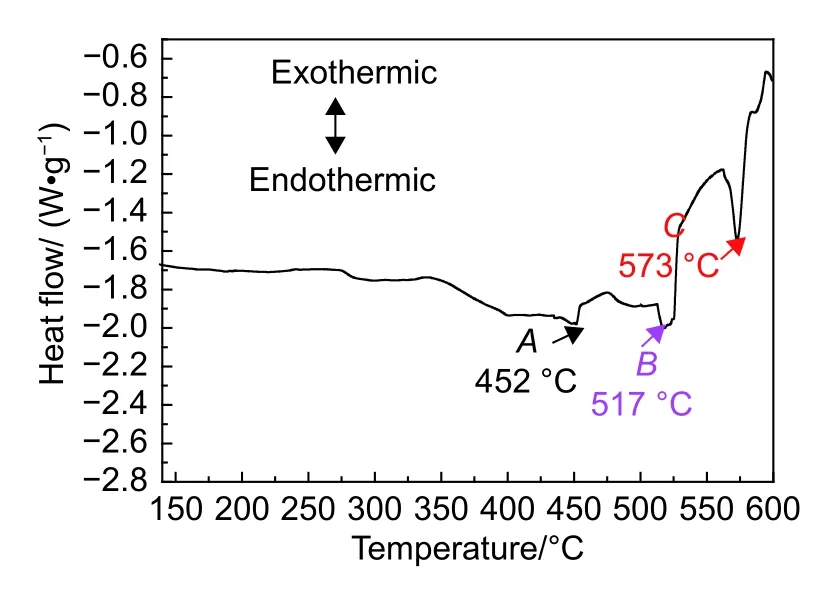

图3为喷射成形态合金的DSC曲线。由图3可知,合金的DSC曲线中在A、B和C点位置出现吸热峰。A点出现吸热峰说明低熔点结晶相发生溶解,溶解温度约为452 °C;B点出现吸热峰说明较高熔点结晶相发生溶解,溶解温度约为517 °C;C点出现吸热峰说明测试试样发生溶解,溶解温度约为573 °C。考虑到炉温波动,为保证材料不发生过烧现象,第一级均匀化温度设置为450 °C,第二级均匀化处理温度设置为510 °C。

图3 喷射成形态合金的DSC测试结果Fig. 3 DSC testing results of spray deposited alloy

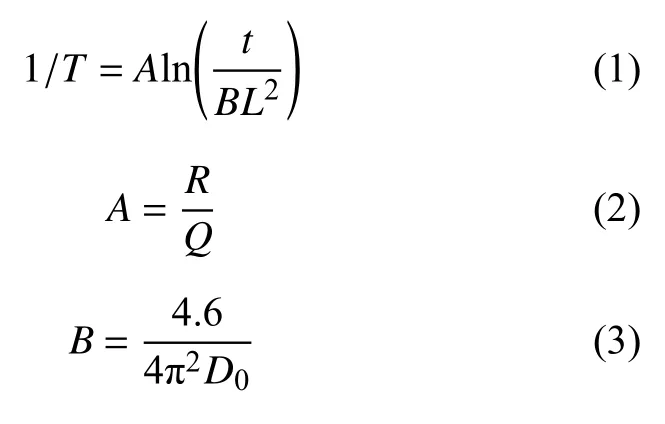

在均匀化温度固定时,随着保温时间的延长,合金元素逐渐扩散至均匀分布,但过分延长保温时间,合金晶粒容易发生异常粗化,从而恶化合金的综合性能。本研究用的喷射成形态合金中,与其他元素相比,在相同温度条件下Cu元素的扩散速率最慢。因此可设定当喷射成形态合金中偏析的Cu元素减少到初始浓度的1%时,认为已达到良好的均匀化处理效果。根据Fick第一和第二定律[4-6,15],可推导出均匀化动力学方程为:

式中:T为均匀化处理温度(510 °C);t为保温时间;L=78.8 μm为喷射态合金的平均晶粒直径。参照文献[6, 16]可取R=8.32 J/(mol•K)、Q(Cu)=136.8 kJ/mol、D0(Cu)=0.084 cm2/s。将以上参数代入上述公式中可得,510 °C加热温度下均匀化处理的保温时间是22.9 h。综上所述,可将喷射态合金的均匀化处理温度设置为450 °C/24 h+510 °C/24 h。

2.2 均匀化处理后合金的组织特征

经均匀化工艺处理后喷射成形态合金的金相组织照片如图4所示。经均匀化处理后,合金中晶界宽度减小且晶内元素分析趋于均匀,说明晶界和晶粒内部中大部分的结晶相溶解入基体中。

图4 经均匀化处理后合金的金相组织照片Fig. 4 Optical microstructure photos of spray deposited alloy after homogenization treatment

对均匀化工艺处理后合金进行SEM和能谱测试,其测试结果如图5所示。图5(a)和5(b)为经均匀化处理后合金的SEM照片。由图5(a)可知,合金中大部分结晶相已经发生溶解(未溶结晶相的面积分数约为0.89%),只有少量呈块状或者点状的结晶相未溶解(如图5(b)所示)。随机选取合金中的块状(如点1)和点状(如点2)结晶相进行能谱测试,其测试结果分别如图5(c)和5(d)所示。由图5(c)可知,合金中呈块状的结晶相为Al7Cu2Fe相,说明均匀化处理很难完全消除Al7Cu2Fe相。由图5(d)可知,点状的结晶第二相为AlCu相和AlZr相。

图5 经均匀化处理后合金 (a),(b)SEM ;(c),(d)EDS测试结果Fig. 5 Spray deposited alloy after homogenization treatment (a), (b)SEM ; (c), (d)EDS testing results

2.3 固溶处理后合金的组织特征

经均匀化处理后合金先后经过热轧和冷轧,获得3 mm实验用的冷轧薄板,再进行510 °C / 1.5 h的固溶处理。固溶处理后合金的轧制面金相照片,如图6所示。

合金晶粒组织仍然为等轴晶(如图6(a)所示),但大晶粒周围有许多细小晶粒且小尺寸晶粒数量较均匀化处理后合金明显更多(如图6(b)所示)。

图6 经固溶处理后合金的金相照片 (a)低倍;(b)高倍Fig. 6 Optical microstructure photos of alloy after solution treatment (a) low magnification ;(b) high magnification

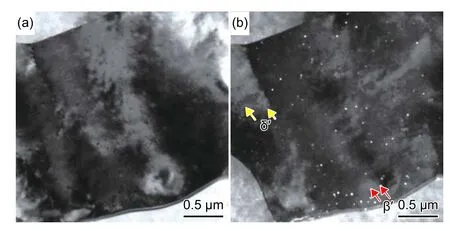

经均匀化处理后合金的TEM照片如图7所示。由图7可知,合金中有呈弥散分布的纳米级别的 第 二 相,如 明 场TEM(bright field TEM,BFTEM)条件下所示的黑点(见图7(a)),相应的暗场TEM(dark field TEM,DF-TEM)如图7(b)所示,试样中分布着大量尺寸不一的白色点状相,其中尺寸更大的白色第二相为β′相(如图中红色箭头所指),尺寸更小且更暗的为δ′相(如图中黄色箭头所指)。

图7 经固溶处理后合金的TEM照片 Fig. 7 TEM images of alloy after solution treatment (a) bright field;(b) dark field

2.4 不同时效制度处理后合金的组织和性能

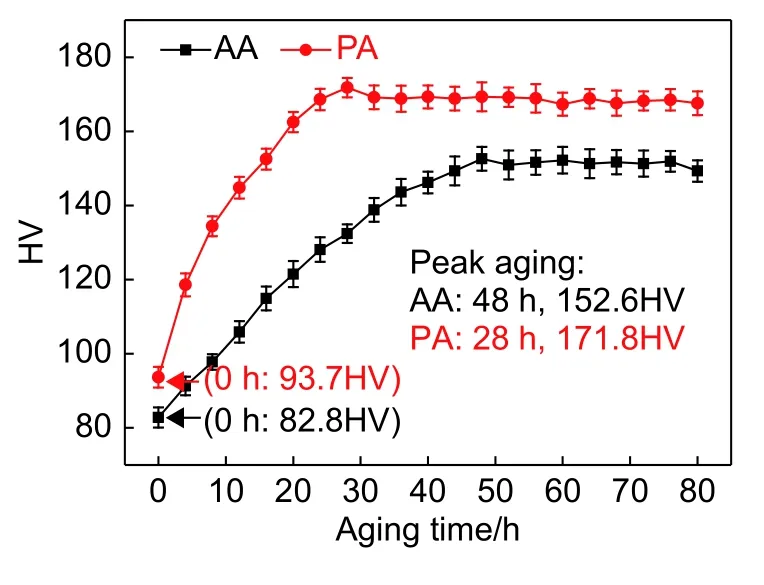

航空航天用铝锂合金薄板的常规制造工艺是固溶处理后进行2%~5%的拉伸处理,以降低淬水过程中产生的残余应力[17-18]。因此,对经固溶处理后的合金采用2种不同时效制度进行时效处理。一种为固溶处理后直接进行155 °C的人工时效处理,记为AA;另一种为固溶后先进行5%的预拉伸处理,再进行155 °C的时效,记为PA。不同时效处理过程中,合金的硬度变化如图8所示。

由图8可知,固溶处理态合金的硬度为82.8HV,固溶处理后先进行预拉伸处理则明显提高了合金的初始硬度值,硬度值为93.7HV。时效过程中,不同时效制度下合金的时效响应速率和峰值硬度也存在较大差距。直接人工时效合金在48 h左右到达峰值,峰值硬度为152.6HV。与直接人工时效处理合金相比,预拉伸后再时效处理合金峰值时效时间提前至28 h,峰值硬度提高至171.8HV。

根据图8所示的硬化曲线测试结果,选取不同时效制度下的峰值时效态合金进行相应的性能和微观组织测试。除非另有说明,后续文中的AA(155 °C/48 h)和PA(5% + 155 °C/28 h)均为峰值时效态合金。AA和PA合金室温拉伸测试结果如图9所示。AA合金的屈服强度、抗拉强度以及断后伸长率分别为462 MPa、513 MPa和13.2%。与AA合金相比,PA合金的力学性能明显更优,其屈服强度、抗拉强度以及断后伸长率分别可达545 MPa、568 MPa和13.4%。以上结果说明,固溶处理后进行预拉伸处理,不但在较大程度上提升了合金强度,还稍微提高了合金的断后伸长率。

图8 不同时效制度下合金的时效硬化曲线Fig. 8 Age hardening curves of alloys under different aging systems

图9 不同时效制度下合金的室温拉伸测试结果Fig. 9 Mechanical properties of alloys under different aging systems

图10所示为AA和PA合金室温拉伸测试后试样的断口形貌图。

AA合金的试样断口中同时表现出沿晶和穿晶断裂的混合模式断口形貌(图10(a)),断面上存在一定数量且深浅不一的韧窝(图10(b))。PA合金的断口形貌与AA合金较为相似,也都呈现出穿晶和沿晶断裂的混合断口模式(图10(c)),但韧窝数量较AA合金有略微增加(图10(d)),说明PA合金的断后伸长率较AA合金更高,这与室温拉伸测试的结果相一致。

图10 不同时效制度下合金的室温拉伸断口形貌图 (a),(b)AA试样;(c),(d)PA试样Fig. 10 Tensile fracture images of alloy under different aging systems (a), (b) AA sample;(c), (d) PA sample

经不同时效处理后合金在透射电镜下[110]Al方向下的TEM选区衍射谱以及STEM照片,如图11所示。

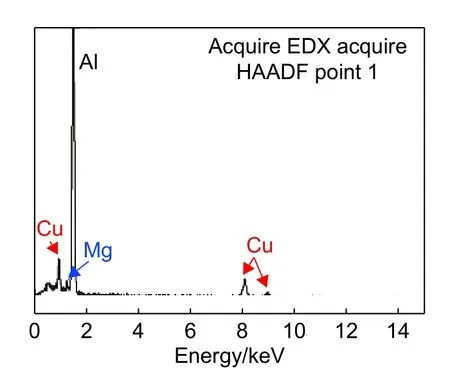

结合图11(a)和图11(b)可知,AA合金中析出相的特征为:较多数量的T1相(图中红色箭头所指)、少量的θ′相(图中黄色箭头所指),以及少量方形块状相(图中绿色箭头所指)。图12所示为图11(b)中方形块状相的成分测试结果。根据测试结果以及参考文献[19-20]可知,该第二相为σ(Al5Cu6Mg2)相。值得注意的是,由于β′相在时效过程中并不会发生溶解,而在图11(a)的选区衍射谱中又未显示,说明其数量也较少。

图11 经不同时效处理后AA合金在透射电镜下[110]Al方向下的TEM选区衍射谱以及STEM照片 (a),(b)AA试样;(c),(d)PA试样Fig. 11 STEM images in [110]Al direction and corresponding SAED patterns under different aging conditions of alloy (a), (b)AA sample; (c), (d) PA sample

图12 图11(b)中方形块状相的成分测试结果Fig. 12 Composition testing results of square massive phase in point 1 of Fig.11(b)

PA合金的析出相类型和形貌与AA合金有所不同,如图11(c)和11(d)所示。与AA合金相比,PA合金中T1相的数量明显更多、尺寸更小且合金中只有极少量的θ′相,没有发现明显的σ相。

与其他溶质元素(Cu、Ag和Zn)相比,Mg与空位具有相对较高的结合能。淬火后在时效早期,空位优先与Mg原子结合形成Mg-空位化合物[19]。与此同时,由于Mg与Cu原子之间相互作用较强,会促使Mg-空位化合物捕获Cu原子,有助于形成Mg-Cu原子团簇。为后续富Cu、富Mg析出相提供了有利条件,因此在人工时效试样(AA)中,有θ′和σ相析出。具有L12结构的球状δ'相与基体几乎完全共格,点阵错配度(约0.08%)非常小,界面能也只有0.014 J/m2,但与空位和Li的结合能却较高(0.26 eV),在淬火和时效初期就会弥散析出[17,20]。随着时效时间的延长,δ'相容易发生溶解,为T1相析出和生长提供Li元素[21]。此外,淬火形成的空位、位错、GP区、δ'以及含Zr的弥散相等能够为T1相在晶内析出提供形核质点。因此,在人工时效处理合金中,析出相类型主要包括:T1相、θ′相和σ相,但T1相占主导地位。

与固溶处理后直接进行人工时效处理相比,在时效前进行冷变形处理能够在基体中引入大量位错,Cu、Li原子将在位错处偏聚形成大量以位错为中心的溶质过饱和区,克服第二相形核能垒;基体中高密度位错的存在也导致合金畸变能增加,位错处比完整晶体处具有更高的能量提高了新相相变自由能的数值,为T1相和θ′相析出提供驱动力[17-19]。此外,由于晶体缺陷处原子排列混乱,溶质原子沿晶体缺陷的扩散较为容易,扩散激活能明显降低,可增大形核率,导致析出相数量密度增加且加快时效析出过程。这与图8所示的时效硬化曲线测试结果相吻合。

时效前进行预变形处理,在预拉伸过程中能够促进空位湮灭,降低空位浓度,从而减少Mg-Cu原子团簇的数量密度[19]。因此,在预变形后再时效合金中没有发现明显的σ相。此外,时效前进行冷变形处理能够在基体中引入的位错,为析出相提供了更多的形核质点,但T1相和θ′相在位错处的析出存在竞争关系,哪种析出相优先析出取决于界面能、体积自由能和剪切应变能三者的共同作用。

位错促进析出相形核的有效性随着α的增大而增大[19,21],具体如下式4所示:

式中:ΔGv为第二相析出时体积自由能的变化;μ为剪切模量;b为柏氏矢量;σ为析出相与基体的界面能。据报道[17],T1相和θ′相的界面能相似。由于T1相为平衡相,θ′相为亚稳相,故T1相的体积自由能大于θ′相。虽然T1相和θ′相的剪切应变相似,但它们的剪切应变所处的晶面和晶向却不同,即θ′相的剪切应变位于(001)Al/[100]Al,而T1相的剪切应变位于(111)Al/[112]Al。由于T1相的剪切应变位于铝基体位错的柏氏矢量所在的(111)Al晶面,因此,T1相更容易在位错处优先形核析出[18]。T1相的大量析出,会快速消耗基体中的溶质Cu和Li原子,从而限制了θ′相和δ′相的析出和生长。因此,预变形后再时效处理合金(PA合金)中几乎只有T1相。T1相的高密度析出,减小了第二相之间的距离,缩短了溶质原子的扩散距离,并加速了溶质溶解,快速降低了溶质过饱和度,从而减小了T1相平均直径(见图11(d)所示)。

与在{100}Al晶面簇上析出的θ′相比,惯析面为{111}Al呈盘片状的T1相引起的临界分切应力增量更大,因此T1相的强化效果大于θ′相[17]。σ相对于合金强度贡献不大,不是主强化相[19]。综上所述可知,不论是AA还是PA合金中,晶内主要的析出相强化类型均为T1相。

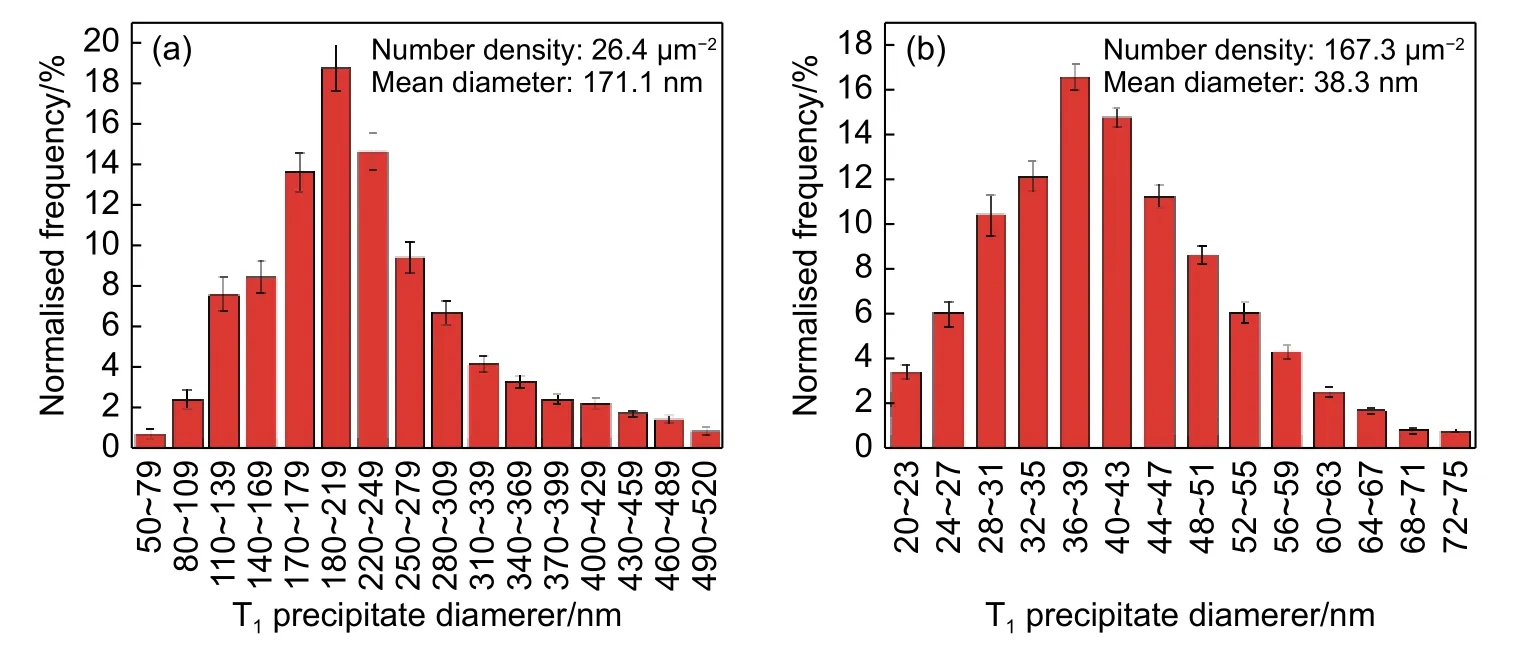

Al-Cu-Li合金的强度与其时效析出相的组成密切相关,而T1相的强化效果与其尺寸、形貌和数密度有关。采用Image J软件统计了3~4张如图11中所示的T1相直径分布、平均直径尺寸以及数密度,统计结果如图13所示。

图13 合金中T1相的直径分布、平均直径以及数密度统计结果 (a)AA试样;(b)PA试样Fig. 13 Statistics results of diameter distribution, average diameter and number density of T1 precipitates of alloys (a) AA sample; (b) PA sample

AA合金中T1相的直径尺寸分布如图13(a)所示,平均直径以及数量密度统计结果见图右上角。由图13(a)可知,AA合金中T1相的直径尺寸分布在50~520 nm之间,平均直径约为171.1 nm、数密度为26.4 μm–2。与AA合金相比,PA合金中T1相的直径分布窄化至20~75 nm之间、平均直径减小至38.3 nm,但析出数密度显著提高至167.3 μm–2。说明时效先进行预变形处理能够有效细化T1相尺寸,提升T1相析出数量。这与理论分析结果一致。

在拉伸过程中,致密析出的T1相将在其周围产生应力场,增大位错开动的临界分切应力,从而提高合金的屈服强度。因此,与AA合金相比,具有更高T1相析出密度的PA合金强度更高(图9)。

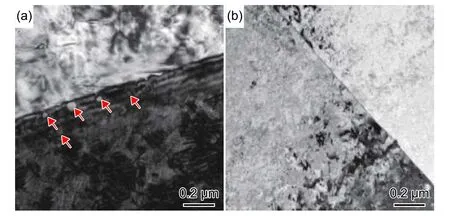

此外,合金力学性能与晶界的析出行为有关。图14为经不同时效处理后合金在透射电镜下[110]Al方向下晶界的明场TEM照片。由图14(a)可知,AA合金晶界上存在少量微米级的粗大第二相粒子(如图中红色箭头所指)。由于晶界处能够减少第二相析出形核功,往往使第二相优先在该区域非均匀形核和生长。因此,直接人工时效处理合金中,晶界处容易形成粗大第二相。与AA合金相比,PA合金中大量T1相优先在晶内快速致密析出,消耗了大量的溶质原子,能够有效的抑制晶界上析出大量第二相。所以,在PA合金晶界上没有发现明显的第二相粒子,如图14(b)所示。

图14 经不同时效处理后合金在透射电镜下[110]Al方向下晶界的明场TEM照片 (a)AA试样;(b)PA试样Fig. 14 Bright field TEM images of grain boundaries in [110]Al direction under transmission electron microscopy after different aging treatment of alloy (a) AA sample;(b) PA sample

在室温拉伸过程中,晶界上的粗大第二相粒子容易引起合金平面或局部滑移,造成晶界局部区域产生高应力集中区[21],从而在晶界处产生位错堆积,形成空洞并生长,导致合金发生低能晶间断裂。减少晶界上析出相数量有益于减轻合金晶界处的应力集中程度,能够提升合金的断后伸长率。因此,与AA合金相比,PA合金促进T1相在晶内致密析出,并抑制晶界粗大相和晶内δ′相的形成,能够有效弱化应力集中效应;促进晶界、晶内变形更加均匀,能够在提升合金强度的同时提升合金韧性。

3 结论

(1)喷射成形态铝锂合金中晶粒为典型的等轴晶,晶粒尺寸主要分布在60~90 μm之间,平均直径约为78.8 μm。喷射成形态合金中不论是晶界处还是晶内,都存在大量的结晶相。晶界处的粗大结晶相为Al7Cu2Fe相,晶粒内部细长的结晶相为AlCu相。

(2)经450 °C/24 h + 510 °C/24 h双级均匀化处理后,合金中晶界宽度减小且晶内元素分布趋于均匀。合金中大部分结晶相已经溶解(未溶结晶相的面积分数约为0.89%),只有少量呈块状或者点状的结晶相未溶解。合金中呈块状的结晶相为Al7Cu2Fe相,点状的结晶第二相为AlCu相和AlZr相。

(3)固溶处理后合金晶粒组织仍然为等轴晶,但大晶粒周围有许多细小晶粒且小尺寸晶粒数量较均匀化处理后合金明显更多。合金中有呈弥散分布的纳米级别的第二相,尺寸更大的白色第二相为β′相,尺寸更小且更暗的为δ′相。

(4)与直接人工时效处理合金力学性能(屈服强度462 MPa、抗拉强度513 MPa和断后伸长率13.2%)相比,时效前预变形处理能够加速时效进程,提高峰值时效态合金的力学性能(545 MPa、568 MPa和13.4%)。在人工时效处理合金中,析出相类型包括T1相、θ′相和σ相。而预变形后再时效处理合金中几乎只有致密析出的细小T1相。促进T1相在晶内致密析出,并抑制晶界粗大相和晶内δ′相的形成,能够有效弱化应力集中效应;促进晶界、晶内变形更加均匀,能够在提升合金强度的同时提升合金韧性。