固体推进剂3D打印技术研究进展

2021-12-12刘庆东吴祝骏李苗苗徐一锋宋雪峰

刘庆东,吴祝骏,李苗苗,徐一锋,孙 菲,任 仰,宋雪峰*

(1.上海交通大学 材料科学与工程学院,上海 200240;2.上海航天化工应用研究所,浙江 湖州 313000;3.潍坊学院 化学化工与环境工程学院,山东 潍坊 261061)

增材制造(additive manufacturing,AM)是一种基于计算机数字模型,通过传统材料的逐层累加实现器件成型的加工技术。自20世纪80年代末以来,3D打印这一通俗易懂的概念在一定程度上代表了大众对增材制造的认知。3D打印技术在成型原理上基于简单的思想,却完成了对传统制造理念的突破,通过先进的打印设备可以实现传统制造工艺难以达到的高精度、高复杂度的器件制造,将需要通过复杂传统制造工艺制备的产品工期明显缩短[1-7]。3D打印技术在军工领域的应用已引起各国的高度重视,以美国为例,美国的国防高级研究计划局早在1999年就投入大量资金开展军用快速成型技术的研究。2019年4月,美国国家制造与加工中心(NCDMM)与国家增材制造创新研究所America Makes等合作单位宣布启动支持增材制造的新计划AMNOW,将增材制造技术纳入现有的美国陆军供应链。政府和军方的高度重视以及下游企业的积极创新参与使得军工3D打印领域取得了很多优秀的成果[8-10]。

固体推进剂是一种固体火箭发动机获得推力的能源和工质的固态混合物,一般是由氧化剂、黏合剂、高能添加剂、催化剂、增塑剂等成分组成,其中氧化剂和高能金属添加剂为固体推进剂的主要含能组分,催化剂和增塑剂等助剂含量较少,起到调节性能的作用,这些组分在黏合剂的作用下通过装药工艺固化成型,以满足固体推进剂能量性能、燃烧性能、力学性能、安全性能的要求[11]。固体推进剂通常储存在火箭固体发动机内部,燃烧时迅速产生大量高温燃气,通过发动机喷管产生推力,将化学能转化为火箭飞行的动能[12]。固体推进剂具有结构简单、维护方便、易于储存、成本低廉、可靠性高的优点,作为火箭、导弹武器的重要动力源,是非常重要的一种军工产品,其性能的提高对导弹武器的小型化、高机动、强突防,高生存能力具有重要意义[13-15]。目前的高能固体推进剂发展的根本目标是稳定提高能量性能,为了实现这一目标,以黏合剂的发展为主线,不断地进行配方创新的同时,与其他学科和专业进行交叉融合也成为固体推进剂发展的一条重要途径[16]。

随着军事上对固体推进剂性能和精度要求的不断提高,传统成型工艺已不能满足高性能固体推进剂的装药需求,3D打印制备技术的引入可以为固体推进剂制备技术的发展革新提供一条崭新的途径。事实上,相关的研究已经大量开展,由于军工行业的机密性,很多技术细节仍处于高度保密状态,但通过目前已经披露的成果可以明确,美国、印度、日本、欧洲等国家都在积极开展3D打印固体推进剂的研究工作,并取得了一些阶段性的进展,这些工作展现了3D打印技术在固体推进剂装药领域的应用可行性以及广阔的前景。

1 3D打印固体推进剂技术基础

1.1 3D打印固体推进剂的优势

传统固体推进剂的制备是通过搅拌,使高于80%(质量分数,下同)的含能材料粉末分散在黏稠的聚合物中,其混合效果不佳。这样的制备工艺类似于一个“黑匣子”,“黑匣子”里面发生了什么无法观察和控制,搅拌时无法判断含能材料、金属粒子的分布情况和状态,材料粒子是否团聚、粒子分布等情况。设计合成的微纳米粒子,搅拌时有可能已经团聚成毫米级粒子,微纳效应不能充分显现,这也导致固体推进剂能量无法进一步提升。“黑匣子”带来的另一后果就是产品性能稳定性差。传统的制备方法对于药柱的形状、装药精密度的控制水平有限,技术含量和自动化程度也较低,往往要借助模具来进行浇筑成型,进一步降低了制备的效率和产品一致性。难以进行固化成型控制、对复杂异型件适应性低等技术瓶颈,进一步限制了固体推进剂性能的提升。另外,推进剂材料本身作为含能材料还存在易燃、易爆的危险。实际生产中,冗杂的工序增加了设备损坏、人员伤亡等事故发生的概率。根据相关统计,对固体推进剂成品品质影响极大的混合工序事故发生率最高。该过程中异物夹杂以及混合机叶片变形引发的金属摩擦产生的少量火星就会引发严重的爆炸事故。综上所述,传统固体推进剂制备的很多瓶颈源自技术本身,难以从根本上克服,严重限制了固体推进剂性能的进一步提升[17-23]。

3D打印技术作为一种高自动化、高适应性的制造技术,在固体推进剂装药这一高危险性、高技术需求的特殊制备领域具有良好的应用前景,可以有效解决传统装药工艺工序繁琐、效率低、安全性低的问题。相比传统的浇注固化成型工艺,3D打印技术的应用能够明显减少固体推进剂药柱成型后易出现孔洞和空隙的问题。且3D打印对复杂结构的强大成型能力能够为实现固体推进剂可控燃烧提供设计平台。Wainwright等[24]将Al和CuO作为含能油墨,用3D打印工艺制备了铝热剂丝,并研究了其反应传播的方向和速率,结果表明这种通过3D打印设计的结构具有良好且可控的燃烧性能。Sullivan等[25]通过3D打印技术设计并制备了Al-CuO纳米铝热剂微粒薄膜的“通道”(channels)和“栏架”(hurdles)两种结构,不同结构在材料燃烧时可以提供不同的火焰扩散方向,实现了传统成型工艺无法实现的对含能材料燃烧反应的精确控制。除此之外,传统装药工艺中的自由装填式装药相较壳体黏结式装药装填系数较小[26]的劣势可以通过3D打印高尺寸精度有效弥补,从而实现更高效、灵活的固体发动机装药。对推进剂药柱结构设计的理论优化将为固体推进剂性能的进一步提升开拓空间。随着3D打印技术精度的进一步提升,一旦实现分子级别的高精细结构设计,这方面的优势将得到更好的体现[27-29]。

1.2 3D打印固体推进剂的瓶颈问题

3D打印技术面世以来,对不同材质器件的成型加工进行了大量的探索,一些高密度、高黏度浆料的成型工艺也已经相当成熟[30-36],但是针对固体推进剂这样的含能材料的3D打印,出于安全性考量和早期3D打印技术上的限制,近几年才开始逐渐发展。目前的研究表明该领域的技术实现主要面临两大问题:

(1)安全性问题:含能材料存在易燃易爆的风险,3D打印成型时需要对浆料进行挤压、加热、照射等操作,固体推进剂配方中的含能组分感度往往比较高,在浆料流动和固化过程中额外施加的外界影响进一步增大了爆炸事件的概率。3D打印一般以安全、成型能力强的材料为主,对于类似固体推进剂这样危险性强、性质不稳定、配方复杂的浆料缺乏打印工艺的研究基础,因此相关工作直接开展较为困难,这也是3D打印进入军工领域多年,但近几年才开始尝试打印推进剂药柱的原因。

(2)工艺适应性问题:传统浇筑成型固体推进剂使用的浆料固体含量极高,黏度也很大,往往需要真空浇筑才能使其充满燃烧室并固化。因此,这样的浆料在3D打印设备喷嘴处挤出会非常困难。另外,固体推进剂浆料一般使用高分子作为黏合剂,大部分浆料在高黏度的基础上又表现出一定的非牛顿流体特性,即在很小的剪切速率下就有明显的胀大行为,因此在被挤压出喷口后会有一定程度的体积膨胀,使得成型后的结构相较计算机软件预设结构出现一定的偏差,导致高成型精密度的优势丧失。

相对一般高黏度浆料的3D打印工艺,固体推进剂浆料的安全性问题尤为突出,安全性和工艺适应性这两个问题在固体推进剂3D打印工艺的设计中同时出现、相互限制。因此,解决这两个难题成为突破3D打印固体推进剂制备技术的关键。

2 3D打印固体推进剂的技术突破

2.1 固体推进剂3D打印的三个阶段性突破

在探究复杂推进剂组分3D打印安全性问题的过程中,首先开展了一些组分简单的含能材料3D打印工作,随后针对更复杂含能体系的打印工艺也相继出现。从固体推进剂制备的技术特点出发,根据打印组分与固体推进剂的相似程度,可将该领域的工作分为三个主要阶段,分别为部分含能组分3D打印、混合推进剂3D打印以及固体推进剂3D打印。

2.1.1 部分含能组分3D打印

一般的固体推进剂由氧化剂、黏合剂、高能添加剂、催化剂、增塑剂等组分构成[37],针对其中部分组分的3D打印研究为全组分固体推进剂3D打印提供了良好的基础,Clark等[38]以丙酮溶剂和丙烯腈丁二烯苯乙烯(ABS)作为黏合剂,制备了一种由铝、三氧化钼和高氯酸钾为含能添加剂的体系,通过在一定范围内调整聚合物黏合剂浓度,有效地提高了3D打印高能复合材料的性能。Li等[39]通过电喷涂逐层沉积制造了含有聚偏二氟乙烯(PVDF)黏合剂和Al/CuO纳米颗粒的层状结构,发现包含高达60%铝热剂的沉积层均匀性好且具有柔性,指出增材制造的方法可能会为高级推进系统开发量身定制的体系结构带来巨大优势。Shen等[40]通过3D打印制造了负载量高达90 %Al-CuO纳米铝热剂高能复合材料。通过添加3%羟丙基甲基纤维素(HPMC)、3.5%硝酸纤维素(NC)和3.5%聚苯乙烯(PS)的聚合物制备了可用于3D打印的浆料,可以通过改变当量比有效调节燃烧速度和火焰温度。独立式药柱的杨氏模量高约1 GPa,与纯聚丙烯相当。Wang等[41]设计了基于CL-20 /端羟基聚丁二烯( HTPB)的3D可打印墨水,可以用于打印尺寸精确的复杂几何图形,通过调整CL-20的浓度和对固化剂的黏合率可以进一步优化均匀性。Wang等[42]以聚偏二氟乙烯(PVDF)为高能引发剂和黏合剂,以羟丙基甲基纤维素(HPMC)为增稠剂开发了一种含能油墨,该聚合物承载90%的固体铝热剂成分组成的浆料可以直接用于3D打印成型。打印药柱的杨氏模量与聚四氟乙烯(PTFE)的杨氏模量具有可比性,颗粒堆积密度处于理论最大值。并且通过改变燃料/氧化剂的比例可以对线性燃烧率、质量燃烧率、火焰温度和热通量进行调节。燃烧时平均火焰温度高约2800K,且燃烧能够接近完全。这些研究中的3D打印含能体系包含黏结剂、含能金属、氧化物助剂等含能组分,在能量密度和功能上近似于固体推进剂,更重要的是,这些工作证实了这些含能组分可以通过3D打印的方式完成混料、挤出成型。

2.1.2 混合推进剂3D打印

在一些含能组分成功实现3D打印制备的基础上,研究者们论证了3D打印发动机推进剂的可行性。其中混合推进剂是介于固体推进剂和液体推进剂之间的一个推进剂种类,其固体成分为只含有氧化剂或燃料成分的固体药柱。混合推进剂药柱可以简单地认为是部分组分缺失的固体推进剂药柱,由于不存在氧化剂和燃料的混合,探究其3D打印性能的研究更易开展也更加安全。目前美国RCI公司已经开发出一项名为D-DART的革命性技术[43-44],包括3D打印燃料药柱和高强度碳纤维复合丝缠绕固定两步工艺来形成推进剂的固体部分。其中燃料部分使用N2O作为氧化剂,以ABS为黏合剂并加入高能铝粉作为燃烧剂。ABS中高含量的丁二烯配合铝粉提供了不逊于传统材料如HTPB和石蜡的推力和比冲。在犹他州立大学进行的地面点火实验表明,在达到相同比冲的情况下,相比于传统HTPB药柱87%的实验一致率,ABS药柱的实验一致率达到了97.5%。混合推进剂因为氧化剂与还原剂分离的缘故,燃烧性能较差,但是3D打印可以实现复杂的药型设计,紧密的成型效果能够有效地提高其性能,与此同时这些设计在固体推进剂上也是适用的,3D打印混合推进剂药柱的经验完全能够应用在固体推进剂的3D打印上。Armold等[45]联合美国航空航天公司综合了多项前期工作,制备了一种3D打印的混合火箭推进剂燃料,并在LGCP混合火箭发动机上进行了实验,实验表明3D打印拓展了混合推进剂的应用前景。Bauer等[46]针对性能较差的HTPB/液态氧(LOX)体系混合推进剂,通过3D打印制备了大颗粒表面的药柱结构,通过测试证实了工艺层面的可行性,提出了可以将其推广到HTPB/AP体系的固体推进剂中的设想。

2.1.3 固体推进剂3D打印

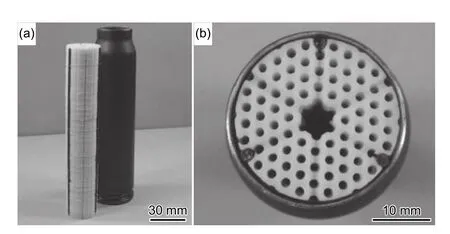

在前两个阶段工作的支撑下,通过普通的3D打印工艺成型技术直接打印完整的固体推进剂材料具备了一定的可行性,目前很多高校和科研院所都在进行这方面的尝试,其中最值得关注的工作是Chandru等[47]利用3D打印技术制备的不同孔径的复合固体推进剂。该研究通过直接加压打印成型的方式,在无支撑的情况下完成了10 cm以下的药柱的3D打印制备,如表1所示,研究中使用的推进剂浆料组分配比与传统的固体推进剂组分相似,而且通过3D打印成型可以实现药柱芯部的自由设计。力学性能以及燃速测试表明,3D打印的药柱具有与铸造药柱相同的力学性能,且通过打印结构的调整可以实现对燃速的有效控制。这项工作在工艺方面突出了3D打印在对精细结构的制造成型方面的潜力,在不使用芯轴和其他工具的情况下,药柱中心可以设计成多种几何形状(图1),这对提高推进剂装药的燃烧性能和特定需求下的适应性提供了新途径。更为重要的是,这项研究通过对传统双基推进剂浆料加压打印成型得到药柱,证实了传统固体推进剂浆料也具有3D打印成型的可行性,这为以后的一系列浆料配方、工艺改进方面工作的开展提供了理论上的支持。目前来看,尽管这种3D打印制备的固体推进剂药柱还存在尺寸小和固化时间长的缺点,但是该工作把这一领域的研究推向了实用化的新阶段。

图1 3D打印药柱流程和成型效果[47] (a)3D打印过程;(b)~(c)CAD模型;(d)~(h)3D打印药柱;(i)CAD药柱横截面设计与对应的3D打印药柱Fig. 1 Direct extrusion molding process and finished product[47] (a)3D printing process;(b)-(c)CAD models;(d)-(h)3D printing propellant grains;(i)CAD cross sections of port geometries and corresponding 3D printed propellant grains

表1 3D打印固体推进剂配方[47]Table 1 Formula of 3D printing solid propellant[47]

2.2 3D打印工艺的改进

在探究各含能组分的3D打印性能,分阶段实现完整打印工艺的同时,从技术难题出发,针对固体推进剂浆料配制和3D打印设备专业化改造的研究工作也在同时进行。通过设计流变性能更好、成型固化能力更强的浆料,或者通过对3D打印设备气路、喷嘴进行适应性改造,从技术方面更好地调节各含能材料的成型特性,进一步拓展固体推进剂3D打印的可行性。

2.2.1 3D打印固体推进剂黏合剂的改进

在固体推进剂的组分中,黏合剂虽然不是含量占比最多的,但对药柱的力学性能的影响是决定性的[48]。传统的固体推进剂装药,对黏合剂的固化能力要求与3D打印工艺截然不同。在使用传统的配方进行3D打印时,往往会出现黏度过大,成型固化过慢的情况,这对成型的精度影响很大。目前有一些研究通过结合光固化3D打印工艺成型快、精度高的优势,设计了含能材料的光固化成型浆料来解决这方面的问题。南京理工大学的蔺向阳等[49]研究了将光敏树脂、主黏合剂、固化剂以及其他推进剂成分通过喷头的连续挤出,进行层层固化的工艺。这种工艺无需模具,过程安全,适用范围很广;辽宁省轻工科学研究院的张婷婷等[50]直接使用光敏树脂作为黏合剂,将其与氧化剂和金属添加剂混合得到了能够应用于3D打印的光固化固体推进剂浆料。Straathof等[51]将25%丙烯酸酯和25%的增塑剂与50%环三亚甲基三硝胺(RDX)混合制备了一种紫外光固化含能树脂,通过对该材料进行一系列的3D打印实验,测试了浆料的相容性、打印性以及力学性能,最终打印成型了结构精密的30 mm手枪子弹推进药柱(图2)。光固化黏合剂的引入为后续固体推进剂传统黏合剂的改进和替换提供了很好的借鉴意义。

图2 光固化3D打印的子弹推进剂药柱[51] (a)装填前;(b)装填后Fig. 2 Cartridge with 3D-printed propellant grains[51] (a)before charging;(b)after charging

2.2.2 固体推进剂3D打印设备的改进

经过近几年的发展,3D打印衍生出大量的相关技术,针对不同成型原理的材料各不相同。针对固体推进剂的3D打印制备,需要进行技术的甄选以及相应设备的配对和开发。目前有很多研究从现有3D打印设备部件的设计改进着手,探究并着力实现这项技术的可行性[32]。

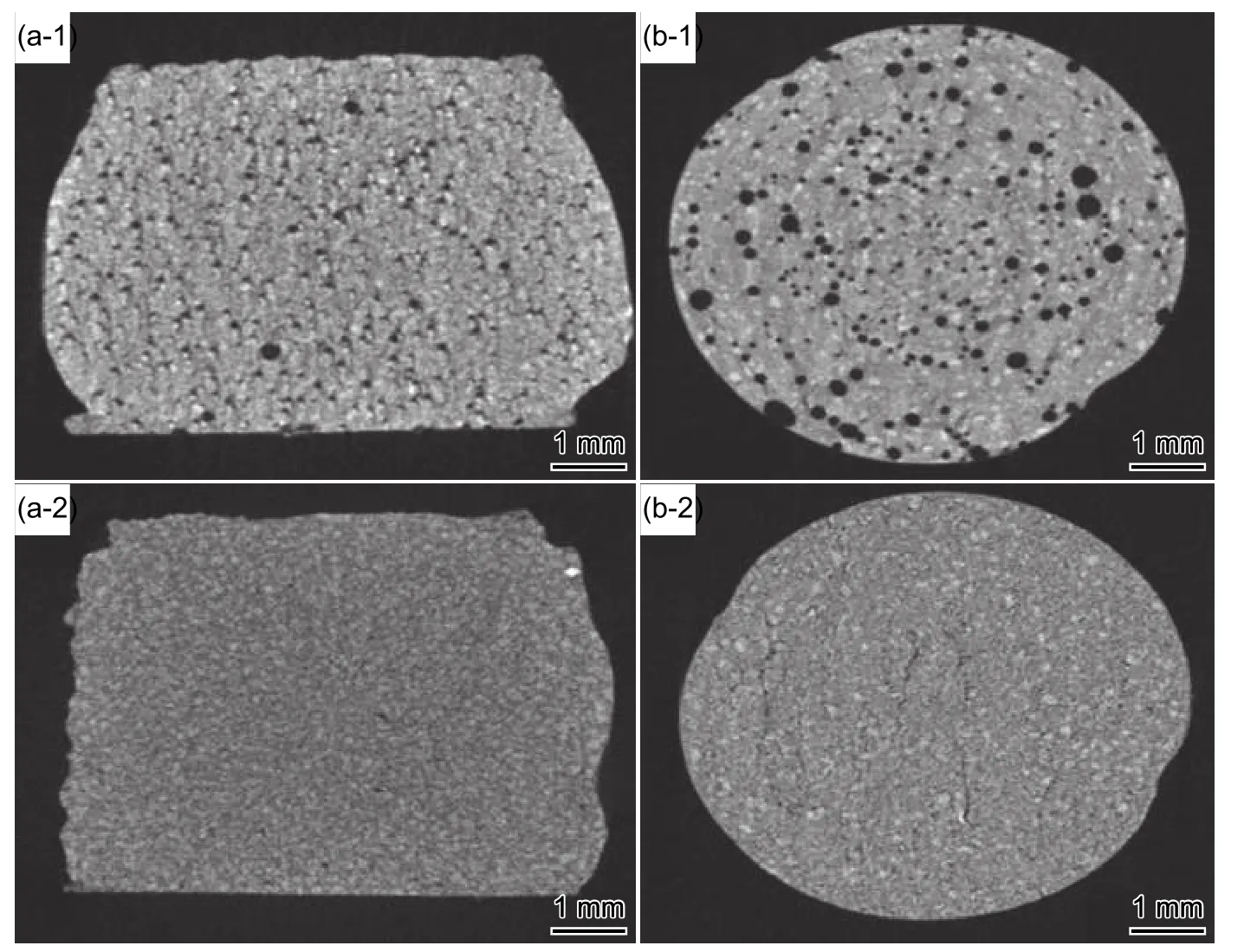

以3D打印喷头为例,目前喷墨打印广泛使用的压电式喷头由于在使用过程中会产生压电脉冲,因而不适合用来打印含能材料。而另一种常用的热气泡式喷头也存在使用过程中会产生电流和高温,容易引发燃烧和爆炸的问题[52-55]。因此,对于喷头等一系列关键器件,研发适合含能材料3D打印的喷头等关键部件迫在眉睫。徐阳等[56]指出喷嘴的形状对药柱成型效果的影响很大,直接决定了药柱的性能,针对含能材料打印的特点,通过对比设计收缩率较大的曲线流道,可以提高成型件的强度与精度。管梦茹等[57]采用POLYFLOW软件模拟了含能材料3D打印流道挤出过程。结果表明,喷嘴口径及壁面滑移对含能材料药料的压力有影响,且喷嘴口径对药料压力影响较大。当喷嘴口径在 ≤ 0.4 mm时,药料所产生的压力峰值大于2 MPa,安全性极差,而适当地提高壁面滑移有利于含能材料药料挤出成型,出口速度均匀,安全性好。Mcclain等[58]将超声振动打印技术利用到了传统HTPB复合推进剂的药柱打印中,并取得了良好的打印效果。该方法通过在挤出喷嘴处辅助高振幅超声振动来加快高黏度材料的流动,解决了传统3D打印方法中存在的喷嘴易堵塞问题,降低了打印浆料与喷嘴壁的摩擦,可在较低温度下打印黏度高于1000 Pa•s的浆料,是一种能适用于高黏度或超高黏度浆料的打印方法[59](如图3所示)。在此基础上,分别使用热固化黏合剂和光固化黏合剂制备了两种固体含量高达85%的固体推进剂浆料,通过超声打印喷头打印并进行固化处理得到了推进剂药柱。测试表明,两种固化手段制备的3D打印药柱相较传统铸造药柱,孔隙率明显减少,结构更加完整紧密(如图4所示)。燃速测试结果表明,打印药柱的燃速更加稳定,同一批产品具有高度一致性。这项技术通过对3D打印设备的改进,成功实现了对含能高黏度浆料的挤出成型,突破了固体推进剂浆料挤出困难的技术瓶颈,为后续工作的开展提供了一种安全有效的途径。

图3 超声波3D打印机[59] (a)原理图;(b)实物图Fig. 3 Ultrasonic 3D printer[59] (a)schematic diagram;(b)physical photo

图4 药柱样品的Micro CT截面图,其中黑色部分为孔隙[58] (a)3D打印药柱(b)铸造药柱;(1)使用HTPB热固化黏结剂;(2)使用UV固化黏结剂Fig. 4 Micro CT cross section of propellant grains,black holes are voids[58] (a)3D printed grains;(b)cast grains;(1)HTPB binder;(2)UV binder

3 未来发展趋势

随着各类含能材料可打印性得到进一步的印证以及新打印工艺的针对性提出,固体推进剂3D打印将进入到一个快速发展的时期。总结目前的工作可以发现,3D打印固体推进剂在药型设计自由度、成型药柱致密度、产品一致性方面具有传统工艺不可比拟的优势。安全性和工艺适应性问题随着研究的进一步开展已经得到初步解决。未来的固体推进剂3D打印主要有以下两个发展方向:

(1)发展感度低、成型能力强的3D打印专用固体推进剂浆料,针对3D打印工艺过程中的光热刺激进行针对性的含能浆料降感,可以采用引入新组分、包覆降感等手段。另外,紫外光固化的推进剂浆料具有成型能力强,安全性高的特点,使用SLA等光固化3D打印手段进行高精度、复杂药形的成型制备,是一个极有潜力的发展方向。

(2)开发能够进行大型药柱打印成型的打印设备,对中、大型推进剂药柱进行一次性成型;或者探索模块拼接组装式的装药方式,通过组建3D打印机阵列对药柱组件分别打印成型后进行组装后装药。充分发挥3D打印高自动化、高精密度、高一致性的特点,通过与燃烧室配合度极高的自由装填式装药提高填充系数,实现安全、便利、高效的装药流程。

在保障燃烧性能的基础上,提供加工性能更优良、适应性更高的浆料配方,或是开发/改进适合固体推进剂制备的规模化3D打印技术,才能够解决固体推进剂制备中的高危险性和低效率这两个关键问题。考虑到3D打印固体推进剂的光明前景,以上两方面都有必要投入大量的研究工作。