减速器壳气密检测技术的探讨

2021-12-11赖祥华高飞郝峰陈喜东解晓斌王远新

赖祥华,高飞,郝峰,陈喜东,解晓斌,王远新

减速器壳气密检测技术的探讨

赖祥华,高飞,郝峰,陈喜东,解晓斌,王远新

(四川建安工业有限责任公司,四川 雅安 625000)

减速器壳是汽车后桥重要的零部件,该零件为铸造件,无法避免铸造零件产生的气孔和沙眼,问题件一旦漏检或错检,泄漏出去会直接导致汽车后桥漏油,重则车毁人亡。在大批量生产中,不仅要追求高生产效率,还得采用有效检测措施。它能有效检测出漏气件,杜绝零件漏油和安全隐患的产生。近年来众多企业对类减速器壳采用水式或刷泡沫试剂检测,通过肉眼观测,检查是否漏气。文章结合现有技术和使用情况,对减速器壳干式气密检测进行探讨。

减速器壳;泡沫试剂;泄漏量;聚氨酯材料;丁晴橡胶

1 减速器壳气密采用水式或刷泡沫试剂检测气密

减速器壳气密采用水式和刷泡沫试剂检测,密封均采用橡胶垫封堵,压紧力偏大,使橡胶垫变形后密封,该方式使橡胶垫寿命周期短,不易封堵;零件有微小气孔,水式检测和刷泡沫试剂检测,这需要人为的进行判断,会有误判发生,不易检测出来,即使有微小气泡产生,或零件背面有气泡产生,通过肉眼也很难发现。且水式或刷泡沫试剂检测,需增加工序吹干工件或清洗泡沫试剂;采用该种工艺方式检测,单台装置必须配置一名检测人员,人工成本高。以上原因会导致气密检测漏检、错检的发生,且成本居高不下,不符合批量、高效、精确检测模式。

2 减速器壳干式气密检测的必要性和难点

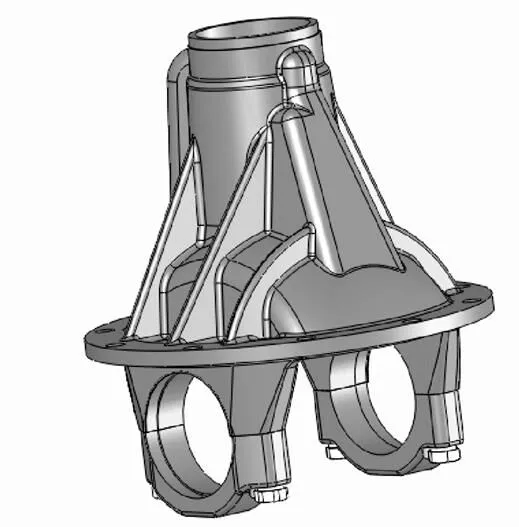

由于减速器壳为铸造零件,在汽车零部件中的使用要求,必须100%进行气密检测。该零件气密检测有两个难点:其一,该零件形状复杂,机加工后盘部孔与密封外圆距离小,且上密封孔口壁厚小,近乎刀口,无法避免磕碰伤,导致密封性差(零件图见附件)。其二,零件有微小漏气孔,不一定漏油,气密检测值的确定至关重要,泄漏量取值偏小,检测用时长,效率偏低,泄漏量取值偏大,将出现错检现场。零件见如图1所示。

图1 减速器壳

3 减速器壳干式检测方案

减速器壳干式检测需特别强调做好机体的刚性和强度,精细化研究密封件,密封需可靠保障,不允许有泄漏点,精确计算检测泄漏值,按程序控制检测,不合格件报警剔除。

3.1 减速器壳干式检测机体及密封方案

干式检测机体整体采用立式结构,矩形方管焊接式框架,底座采用槽钢焊接即可,整体刚性及强度需要增强,保证装置整体框架满足使用要求。密封定位方案以工件机加面外止口、法兰盘面及盘面10孔任意一销孔进行定位。压紧工件采用均布带弹簧的压杆夹紧工件的定位法兰盘背面,避免因零件盘厚不均或压杆长度不一致,导致盘面受力异常。

3.2 密封方面

减速器壳法兰面因外圆止口与盘部孔距离较近,在夹具定位面设计增加“O”型线性密封圈密封,该密封圈结构紧凑,富有弹性和回弹性,适当的机械强度,包括扩张强度、伸长率和抗撕裂强度;性能需稳定,在介质中不易溶涨,热收缩效应小;制造简单,拆装方便,成本低廉。“O”型圈的压缩量控制在线径的25%,从而避免压缩过度,保证机械强度,延长密封件使用寿命。

图2 O型圈安装方式

工件的上端密封采用开模件聚氨酯材料或丁晴橡胶密封零件小端内孔,密封圈回弹力好,耐用。该涨紧式内孔密封机构有芯轴、密封环、西三外套筒、弹性件、卡簧、销子组成;动力源为气缸,气缸固定在上端滑移板上,通过伸缩杆通过螺纹连接推动主轴杆移动,通过气缸伸缩杆移动,将带密封环的伸缩机构伸入检测件孔内,限位套筒一面与待测工件的上平整端面接触,气缸杆继续下移,带有锥度的弹性涨胆涨开,涨胆外的锥度橡胶密封圈密封工件。气缸配置独立调压阀稳压,预调压力0.4 MPa,确保封堵力不受现场气源压力波动影响。

图3 涨紧式密封机构

3.3 夹具体方面

夹具体上的工件定位销及定位面需耐磨,零件淬火处理硬度适中,防止其淬裂,夹具体设计需要进行减重处理,设计时考虑增加填充物,以减少充气时间,拆装方便。推动下端夹具往复运行的气缸支脚不少于8个,增加其压紧刚性和强度,满足运行时不至于气缸产生松动。导向立柱需要增加伸缩性的防尘防护罩,同时增加自动加注润滑油机及配套的带液冷的小型液压站。装置压紧工件的压杆、上密封及下夹紧机构均固定在一块伸缩板上,换产时只需更换整体伸缩板夹具即可,以实现多品种的柔性化检测,达到装置多品种快速换产。

3.4 泄漏量的确定

测试主机可以以Pa、Pa/s压力单位显示泄漏情况,当仪器用流量形式显示泄漏情况时﹐仪器内部用下列公式进行计算:

(cm3/min)= 0.0006··Δ() (1)

其中,为泄漏流量,单位:cm3/min;为测试零件的容积(含测试管路),单位:cm3;Δ()为工件泄露压降,单位:Pa/s。

工件腔体内工作状态使用的是润滑油,采用空气进行测试工件,检测和使用介质不同,即泄漏量大小也不一样。确定泄漏率规范的目的是确定合格不集散可以达到的最大容许泄漏值,并且仍能满足工件使用要求。是否会泄漏与检测介质通过的孔径最小的开口有关,与通过的开口路径长度有关,与通过孔径表面粗糙度有关,与使用的介质粘度有关,与使用环境的压力有关。

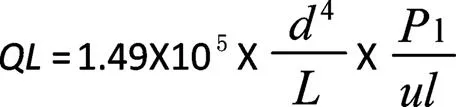

流量(ccm)、孔径(mm)、路径长度(mm)、流体粘度(厘泊)、压力(bar)的计算公式如下:

检测件实际泄漏量的确定,是根据上述理论计算工作状态使用润滑油的最小渗油量,理论计算泄漏量的孔径,按理论孔径加工泄漏孔隙,将加工后的工件安装在实际要求的使用环境下,即实际使用的润滑油,不同工况的温度环境,不同温度的密封腔体压力下,在特定路况的条件下,通过长时间的路试试验,观察零件渗油情况,取孔隙大小不同的工件,按上述路试进行试验,确定选择最大微小孔隙,且未渗油件作为标件,该标件即作为气体为介质,干式气密检测的标准件,以此确定零件检测的泄漏量或压差。

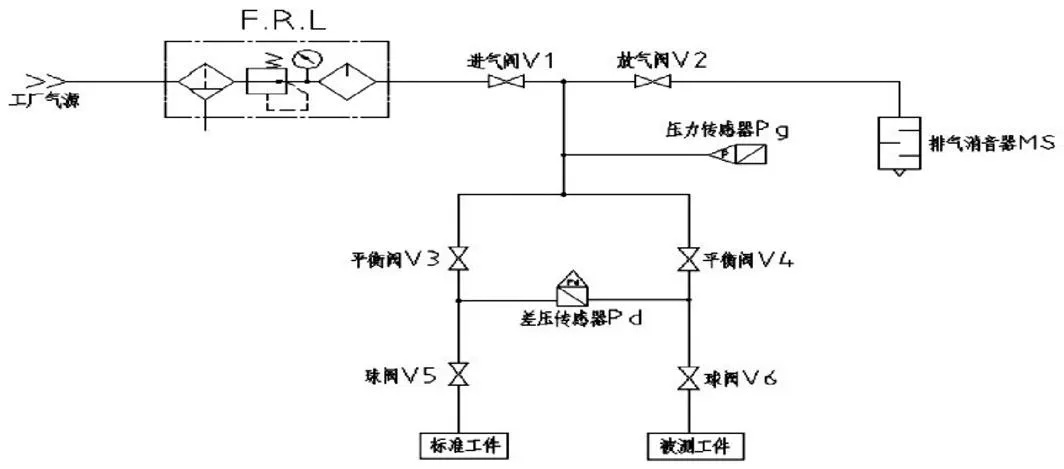

气路原理如图4所示。

图4 气路原理图

F.R.L为气源减压过滤器组件,V1、V2、V3、V4为气控阀,用于气路通断及切换,V5、V6为手动阀,用于仪器自检或单端测试使用,Pg为压力传感器,Pd为差压传感器,MS为消音器。首先将V1、V3、V4打开,V2关闭,从气源端向标准端与被测端同时抽走相同压力的压缩空气。其次将V1关闭,V3、V4保持打开,此时被测端与标准端像是一只密闭容器,这个密闭容器内的气体经过一段时间的平衡后,关闭V3与V4,此时的被测端与标准端被分隔成两个独立的气室,两个独立的气室内气体在经过一段时间的平衡后,差压传感器也将进入平衡状态,接下来进入检测阶段它是对被测端与标准端两端压力进行比较,并给出相应的差压值及合格与不合格信号。

3.5 检测件状态

有的厂家目前只在总成类的零部件上进行试漏检测,而忽视机加工完成后的检测,这样的工艺安排也是不科学的,在机加工完成后,壳体类的零件必然有泄漏件的存在,如果此不合格的壳体类零件组装到总成上,在总成检测时肯定不合格,造成了组装工时和材料浪费,因此最佳的检测是在各个零件加工完成后就进行试漏检测。

3.6 装置测试原理、过程

整个过程分为定位封堵、充气、平衡、测量、排气5个阶段。定位封堵主要是按设计要求将零件放置到位,避免零件尖角棱边磕碰橡胶密封圈,启动程序,压紧工件,压紧力适中;充气阶段主要是向工件内加压,为尽量减少充气时间,检测件腔体内需增加填充物,填充物尽可能大;稳定平衡阶段:主要是检测腔体内气体趋于稳定,无气流串动,完成热交换,为稳定的检测建立前提条件;测量阶段:传感器检测到泄漏值与参考值比较得出△P,若△P超出预先设定的界限就为不合格。

图5 装置测试过程原理图

测试面板为屏幕显示,操作界面清晰、易懂,具有手动测试模式与自动测试模式两种。传感器精度不大于1 Pa,检测精度不大于1 Pa/s,显示分辨率不大于0.01 ml/min。由于测漏仪对气源质量有严格的要求,要求气源无杂质、无水、无油污,考虑使用现状,需在装置上配有专门的二级气源干燥处理装置。装置总体使用PLC控制运行,装置内部元件发热情况在电控柜内需设置功率相配的通风散热装置,保证系统良好的工作。各系统应有紧急停止功能并切断相应的电路,各种工况下的互锁及安全保护,复位并确认后方能重新启动。加装光栅安全保护,防止操作人员误操作产生安全隐患。检测使用的压缩空气进入储气罐稳压装置,气缸封堵力经过调压后供给固定输出力,经过仪器对工件进行充气,此时末端压力监控,防止阀路、管道堵塞造成误判,将密封样件在装置上重复安装、测量30次,装置准确性测试极差值R≤±5%T,错检率为0。

3.7 电控系统

使用系统稳定的品牌,预留10%以上I/O点。电源总开关、低压电气元件、按钮及指示灯均,光电开关,电器部分符合国家规定和安全标准。控制柜柜内配一个AC220 V的电源插座,电气柜采用塑料走线槽布线,线号与PLC地址相同,电器柜安装制造应符合相应的国际标准。各种工况下的互锁及安全保护,加装光栅安全保护。试漏机上的运行采用自动夹紧、封堵、测漏;并带有手动调整功能。要设门锁,供装置维修时使用。根据内部元件发热情况,在电控柜内需设置功率相配的通风散热装置,保证电控柜内各控制组件的工作温度不得超过当时的环境温度+10 ℃,保证系统良好的工作,保护开关应采用漏电保护开关。各装置总开关应有过流保护功能和明显分断点,总开关应能在柜(箱、台)面板或门上操作。控制柜布置要留有足够的备用空间,个别元件更换不应影响周边其他元件,电器元件安装应采用导轨安装或攻丝安装。操作面板应预留一定的盲孔。各系统应有紧急停止功能并切断相应的电路,复位并确认后方能重新启动。电控柜内弱电部分(控制部分)要与强电部分分开,信号线与交流电源线要分槽走线,交流电源线、直流电源线、输入/输出信号线的颜色要区分开。控制柜壳体必须接地,接地线用绿与黄色花纹线。安装完毕的开关柜外壳其保护等级至少为IP54。

4 减速器壳干式气密检测优势

干式气密检测可以实现全自动化的封堵和检测,并且检测速度非常适合大批量的生产要求,一名检测人员可操作多台装置,检测介质为空气,降低加工成本[1]。干式检测的定量分析功能可以帮助工艺设计人员改进工艺,通过准确计算工件泄漏量,检测整个过程自动程序化实施,对检测精度可调整、可控制,检测灵活性强。零件合格与否通过面板或有色灯直观显示,避免水式和刷泡沫试剂检测存在的人为因素,避免漏检和错检的现象发生,确保产品合格。干式气检相对水式和刷泡沫试剂检测,现场操作环境干爽、清洁,无污染,对外部环境无不良影响,占地面积小,操作劳动强度小,因此在各行各业中得到迅速推广使用。

5 结语

对于大批量需进行气密检测的加工件,采取干式气密检测,控制产品质量,提升现场环境,降低加工成本,降低劳动强度,有明显优势,对批量气密检测具有广阔的市场前景和发展空间。

[1] 商晓强.干式气密检测优点[J].在线工博会,2008(6):6.

Discussion on Air Tightness Detection Technology of Reducer Housing

LAI Xianghua, GAO Fei, HAO Feng, CHEN Xidong, XIE Xiaobin, WANG Yuanxin

( Sichuan Jian'an Industry Co., Ltd., Sichuan Ya'an 625000 )

It is impossible to avoid blowholes and trachoma in casting parts.Once the problem piece is missed or mistakenly checked.The leakage directly leads to the oil leakage of the rear axle.If it is serious,the car will be destroyed and people will die.In mass production,we should not only pursue high production efficiency,but also adopt effective detection measures.It can effectively detect the air leakage parts and eliminate the oil leakage and potential safety hazards.In recent years,many enterprises have tested the reducer shell with water or brush reagent.Check for air leakage by visual inspection.In this paper,combined with the existing technology,and the use of the reducer shell dry air tightness detection are discussed.

Reducer shell; Foam reagent; Leakage; Polyurethane material; Nitrile rubber

A

1671-7988(2021)22-148-04

TH132.46

A

1671-7988(2021)22-148-04

CLC NO.: TH132.46

赖祥华,就职于四川建安工业有限责任公司。

10.16638/j.cnki.1671-7988.2021.022.038