某特种车转向器螺栓松动实例分析与改进

2021-12-11李海蛟居刚章健国黄先科李文博

李海蛟,居刚,章健国,黄先科,李文博

某特种车转向器螺栓松动实例分析与改进

李海蛟,居刚,章健国,黄先科,李文博

(安徽江淮汽车集团股份有限公司重型商用车研究院,安徽 合肥 230601)

在汽车行业中,螺栓松动是螺栓连接最常见的故障形式之一。螺栓松动会对连接部件产生严重的影响,危及行车安全。文章对某特种车转向器固定螺栓松动的实际案例进行分析计算,探究螺栓紧固力、摩擦系数与拧紧力矩的关系,依此提出相应的优化方案,并进行试验验证。文章详细阐述了螺栓摩擦系数、连接件材料强度、拧紧力矩等因素对螺栓松动的影响,表明调节螺栓摩擦系数、拧紧力矩以及连接件材料强度是改善防松效果的有效措施。

转向器;螺栓松动;摩擦系数;拧紧力矩

前言

螺栓连接是汽车行业中最为普遍的一种零部件连接方式。该连接方式有着便于拆装、维修容易的优点[1]。但是,螺栓连接容易出现松动现象。当螺栓松动时,螺栓会受到弯曲交变载荷的冲击,使螺栓表面产生裂纹,并逐步扩展至芯部,最终产生断裂[2],严重影响车辆的安全性能。

文献资料表明[3],导致螺栓松动的原因主要有:(1)支撑面压溃,产生塑形变形导致螺栓松动;(2)螺栓的共振迫使螺纹面产生塑形变形导致松动;(3)外载荷的作用下,螺母自动回转,引起松动。但是,目前对螺栓松动机理的探究大多在已确定载荷(方向、振幅、频率)的模拟试验上进行,而实际路况中,车辆所受载荷较为复杂,特别是较为恶劣的路况,很难用单一载荷进行模拟。因此,本文结合特种车路试过程中的试验问题,对转向器螺栓松动进行实例分析。

1 转向器螺栓松动实例分析

某8×4重型特种车辆在进行越野路试验时,转向器固定螺栓产生松动现象。本文通过对该处螺栓设计情况进行防松分析,探究转向器螺栓松动的故障原因,并提出优化措施,为解决同类问题提供可参考的途径。

1.1 螺栓松动原理分析

首先,对螺栓松动的原理进行分析。螺栓紧固时,需要克服螺栓与各连接接触面的摩擦力,通常包括螺纹副中的摩擦力和支撑面的摩擦力。也就是说,螺栓的拧紧力矩为螺纹副中的摩擦力矩1与支撑面的摩擦力矩2之和。即公式:

=1+2(1)

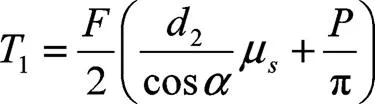

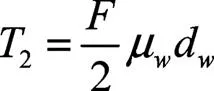

根据文献资料[2],公式(1)中,1与2可由下式表达:

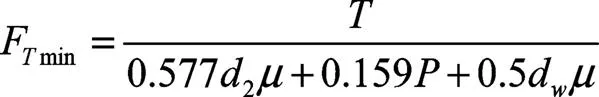

故总扭矩可表达为:

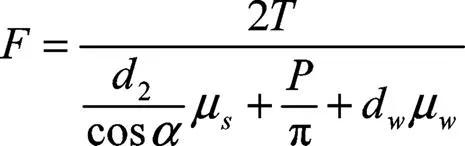

式中,为紧固力;2为螺纹中径;d为支撑面等效摩擦直径;为牙型半角;为螺纹升角;为螺距;μ为支撑面摩擦系数;μ为螺纹副摩擦系数。螺纹副摩擦系数和支撑面摩擦系数大致相当,由式(4)可知,当扭矩一定时,螺栓紧固力与摩擦系数成反比[4]。对公式(4)进行转化,螺栓紧固力与摩擦系数存在如下关系:

按照公式(5),以一定的扭矩拧紧螺栓,当螺栓的摩擦系数增大时,螺栓的紧固力减小,当紧固力小于螺栓所需要的夹紧力,就会产生松动。

但是,螺栓的摩擦系数也并非越小越好。紧固轴力受螺栓的规格所限有一个上限值,当螺栓的摩擦系数减小,拧紧力矩的上限值就会减小,此时,绝大部分拧紧力矩用来抵抗摩擦力,实际作用于防松部分的拧紧力矩很小,导致螺栓的防松性能下降。因此,在螺栓防松设计中,要达到较好的防松效果,除了设定适当的拧紧力矩外,必须选择合适的螺栓摩擦系数,保证拧紧力矩能够达到设定值,使螺栓的紧固力大于防松所需要的夹紧力,取得良好的防松效果。

1.2 转向器固定螺栓松动实例计算

上文分析了螺栓预紧力与摩擦系数的关系。在实际应用过程中,车辆使用工况较为复杂,同时,各零部件受力情况也有很大的差别,需要进行具体案例具体分析。下文根据转向器固定螺栓松动的具体案例进行计算分析。

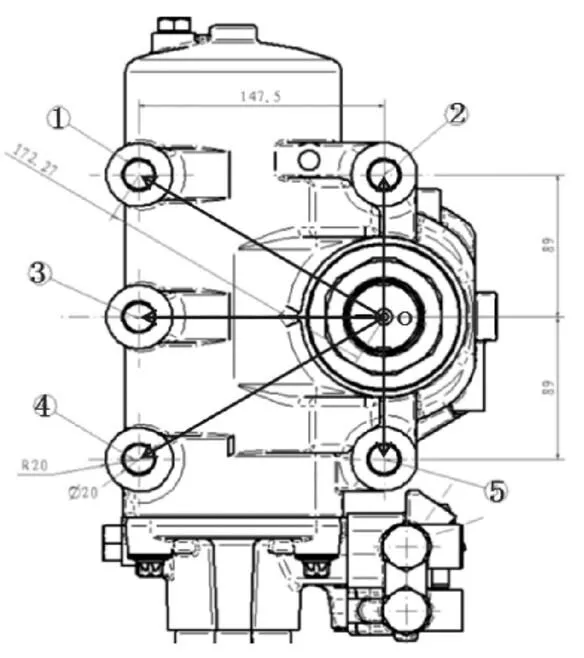

转向器的紧固方式为:通过5颗M20×1.5的螺栓穿过转向器连接板,拧入转向器支架上的螺纹孔将转向器与转向器连接板紧固在一起。转向器最大输出力矩6 847 Nm,垂臂长度286 mm。转向器固定螺栓的位置及尺寸如图1所示。根据图1可以得出,转向器上5颗紧固螺栓安装孔与输出轴的位置分别为:1=172.27 mm,2=89 mm,3=147.5 mm,4=172.27 mm,5=89 mm。

图1 转向器固定螺栓的位置及尺寸图

转向器螺栓安装方式为先风枪预紧,然后采用定扭扳手按(500±50)Nm拧紧,其连接副信息如表1所示:

表1 转向器固定螺栓连接副信息表

连接副名称连接副信息 转向器转向器自攻螺纹深度31 mm,壳体为铸件,材料QT500 连接板转向器连接板厚23 mm,材料为Q235 转向器固定螺栓M20×1.5×45(六角头与内六角均为该规格),达克罗表面处理

首先计算转向器固定螺栓所需要的最小夹紧力。转向器输出端的力矩载荷是固定螺栓的主要受力源,按照图1的螺栓位置尺寸,可得:

式中,k为可靠性系数[5](考虑接触面摩擦不稳定等因素,一般取1.2~1.5),T为转向器外载荷,1为1点螺栓的轴向紧固力,1为1点螺栓轴心相对输出轴的扭矩半径(2点至5点螺栓的紧固轴力与扭矩半径以此类推),μ为转向器安装板和转向器支架接触面摩擦系数。在此连接副中,μ取2.0,k取1.5,T取6 847 Nm,假定单个转向器固定螺栓所需的夹紧力Fmin相等,即Fmin=1=2=3=4=5,整理公式Fmin可表达为:

将数据带入式(7),可得:Fmin=76.6 kN。即转向器固定螺栓所需要的最小紧固力为76.6 kN。

表2 转向器固定螺栓信息表

螺栓规格等级连接板安装孔径dh螺栓支撑面外径dm螺纹中径d2摩擦系数μ应力截面积A0屈服强度σ M20×1.5×4510.9级21 mm30 mm19.026 mm0.15~0.30272 mm2940 MPa

再计算螺栓所提供最小预紧力Fmin,转向器固定螺栓信息表如表2所示。

转向器固定螺栓表面为普通达克罗,顶端涂不带摩擦控制的润滑剂,支撑面摩擦系数μ与螺纹副摩擦系数μ近似看作,该值范围为0.15~0.30,按预紧力最小时进行取值,即为=μ=μ=0.30。支撑面等效摩擦直径d按照公式(8)进行计算:

可得d=25.74 mm。根据公式(6),取=30°,拧紧力矩取下限值450 Nm,带入数值,可得:

根据式(9)计算,Fmin=60.9 kN。经对比,Fmin=60.9 kN<Fmin=76.6 kN,即螺栓最小紧固力小于螺栓所需的夹紧力,螺纹在外载荷的情况下有滑移风险,防松性能较差。

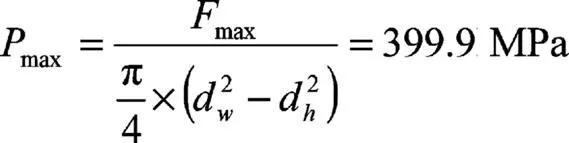

同时,进行连接件强度校核,在极限情况下,取550 Nm,摩擦系数取0.15,根据公式(6),计算可得最大紧固力Fmax=144.1 kN。螺栓头下支撑面压强max计算如下:

而连接板的材料为Q235,屈服强度P为235 MPa,max>P,连接板有受压屈服变形的风险。此时螺栓头部与基体接触面产生塑形变形,导致螺栓夹紧力衰减,产生松动。

1.3 转向器固定螺栓改进措施

根据上文计算结果,影响螺栓紧固力不足的因素是螺栓拧紧力矩与摩擦系数。适当增大拧紧力矩值,同时减小摩擦系数,并降低摩擦系数散差,可以有效地增大螺栓紧固力。影响连接板支撑面压强过大的因素是螺栓轴向力与接触面积。在紧固力增大的前提下,可以通过增大螺栓接触面积来减小压强,或者增强连接件材料,提高连接件的屈服强度。根据分析结果,按照以下措施进行整改:

(1)螺栓紧固力矩调整为(550±50)Nm;

(2)减小螺栓摩擦系数并控制散差,通过涂覆摩擦控制润滑剂,摩擦系数控制在0.12~0.18;

(3)增强连接板材料,更换为45号钢;

(4)采用同规格法兰面螺栓,螺栓支撑面直径d为40 mm。

1.4 转向器固定螺栓整改验证结果

1.4.1理论验证

按照整改状态进行计算,根据公式(9),算得Fmin=110.4 kN,与螺栓所需的最小夹紧力进行对比,可得Fmin=110.4 kN>Fmin=76.6 kN,满足使用要求。

根据公式(9)、(10),Fmax=221 kN,max=243.1 MPa,45号钢的屈服强度P为355 MPa,二者进行对比,max<P,满足使用要求。

1.4.2可靠性试验验证

按以上整改措施,对两台试验样车进行整改优化。完成后在越野路、强化路等多种试验条件下进行验证。两台样车验证里程均在10 000 km以上,验证具体工况及结果如表3所示,试验过程中未出现转向器固定螺栓松动、断裂等故障,整改效果明显。

表3 可靠性验证工况及结果 单位:km

样车编号越野路里程强化路里程高环试验里程高温试验里程高寒试验里程其他道路里程总里程验证结果 1#样车3 5062 8864 850002 45613 698无松动 2#样车07402091 9895 1322 50010 570无松动

2 结论

(1)通过理论计算,分析了螺栓紧固力与摩擦系数、拧紧力矩的关系,表明摩擦系数以及拧紧力矩是影响螺栓松动的主要因素。摩擦系数不宜太大,也不宜太小,控制在0.12~0.18较为合适。

(2)以转向器固定螺栓为例,根据其实际载荷,分别计算螺栓所需的夹紧力与实际提供的紧固力,进行对比分析,确认松动原因为摩擦系数与拧紧力矩设定不当,依此制定相应的整改措施,并进行理论与试验验证,有效地改善螺栓的防松性能,同时也为此类问题的分析提供了理论参考。

(3)通过计算螺栓头接触面压强,与接触面材料的屈服强度进行对比,论证了螺栓接触面压强对螺栓松动的影响,依此制定相应的改善措施,并进行理论与试验验证,进一步改善螺栓的防松性能。

[1] 张鹏,贤业飞,崔征宇.螺栓防松技术研究[J].工业与信息化,2019(7): 123.

[2] 武永亮,郭海霞.摩擦系数对于轮胎螺栓防松性能的影响[J].汽车工艺与材料,2018(3):32-35.

[3] 于俊辉,李维荣,许昊.螺栓摩擦系数对连接松动性能影响的实验研究[J].机电产品开发与创新,2015,28(3):10-12.

[4] 孙纪伟.螺栓装配扭矩控制方法及其应用分析[J].内燃机与配件, 2019(4):102-104.

[5] 李祥喜.分析拧紧力矩对后桥轮胎螺栓断裂的影响[J].汽车实用技术,2017(17):114-117.

Analysis and Improvement of Steering Gear Fixing Bolt Loosening in Special Vehicle

LI Haijiao, JU Gang, ZHANG Jianguo, HUANG Xianke, LI Wenbo

( Heavy Commercial Vehicle Academe of Anhui Jianghuai Automobile Group Co., Ltd., Anhui Hefei 230601 )

Loosening is one of the most commom form of failure in bolted connections in automobile trade. The lossening of bolts have severe effects on connected parts, which endangered driving safety. This paper analyzes the cause of loose bolts, and research the relationship between bolt tightening force, friction coefficient and tightening torque by theoretical calculation. The article calculates the actual case such of steering gear fixing bolt loosening of a special vehicle. Than the optimization plans have been proposed and the experiments have been completed after analyzed. The article elaborated the effects of bolt friction coefficient ,material strength of joints, tightening torque and other factors on bolt loosening, which indicates having a effective measure on the improvement of anti-losseness effect.

Steering gear;Bolt loosening;Friction coefficient;Tightening torgue

A

1671-7988(2021)22-75-03

U464.133+.2

A

1671-7988(2021)22-75-03

CLC NO.: U464.133+.2

李海蛟,男,工程师,就职于安徽江淮汽车集团股份有限公司重型商用车研究院,主要负责汽车底盘设计。

10.16638/j.cnki.1671-7988.2021.022.019